丙二醇/纳米铜锌防腐剂/单宁-硼酸协效改性橡胶木研究

摘 要:纳米铜锌防腐剂(Micro sized copper zinc compounds,MCZ)改性橡胶木耐腐性能可以达到国家Ⅰ级耐腐标准,但为适应复杂的环境应用,抗流失性和尺寸稳定性还需要进一步提高。使用丙二醇对MCZ进行改性(Propylene glycol-micro sized copper zinc compounds,PG-MCZ),再与单宁-硼酸联合对橡胶木进行协效处理。结果表明,当橡胶木浸渍PG-MCZ后再用质量浓度为1%的单宁-硼酸改性,处理材的抗流失性最佳。此时,橡胶木的抗湿胀性和抗干缩性效果最好,尺寸稳定性最佳,虽然加入丙二醇对橡胶木的防腐性有轻微减弱,但是仍然可以达到国家Ⅰ级耐腐标准,并且提高橡胶木的阻燃抑烟性。研究结果 对促进环保木材防腐剂的开发利用具有积极作用。

关键词:橡胶木; 纳米铜锌防腐剂; 丙二醇; 单宁-硼酸; 抗流失性

中图分类号:S781.7 文献标识码:A DOI:10.7525/j.issn.1006-8023.2024.05.016

Research on Synergistic Modification Rubberwood with Propylene Glycol/Micro Sized Copper Zinc Compounds/Tannin-Boric Acid

Abstract: The corrosion resistance of modification rubberwood with micro sized copper zinc compounds(MCZ) can reach the national level I corrosion resistance standard, but in order to adapt to complex environmental applications, the leaching resistance and dimensional stability need to be further improved. Propylene glycol was used to modify MCZ, and then combined with tannin-boric acid for synergistic treatment of rubberwood. The results showed that when the rubberwood was impregnated with PG-MCZ and modified with tannin-boric acid with a mass concentration of 1%, the leaching resistance of the treated wood was the best. At this point, the modified rubberwood had the best anti moisture expansion and anti drying shrinkage effects, and the best dimensional stability. Although the addition of propylene glycol slightly weakened the corrosion resistance of rubberwood, it can still meet the national level I corrosion resistance standard and improve flame retardancy and smoke suppression of rubberwood. This study has a positive effect on promoting the development and utilization of environmentally friendly wood preservatives.

Keywords: rubberwood; micro sized copper zinc compounds; propylene glycol; tannin-boric acid; leaching resistance

橡胶树最初来自南美洲亚马孙流域,自20世纪后半叶以来,在中国被大规模引种。如今,主要分布在海南和云南,种植面积已超过118万hm2[1-2]。一般来说,橡胶树每25~30 a重新种植一次,采伐树木被用于制造家具和做建筑材料[3-4]。然而,橡胶木的缺点是容易腐朽和变形,因此需要对橡胶木改性处理后再利用。常用的改性方法包括酯化[5]、醚化[6]、硅基化[7]和热固性树脂浸渍[8],通过压力浸渍改性工艺因简单、易操作而受到人们的关注。

纳米铜锌防腐剂(Micro sized copper zinc compounds,MCZ)是一种纳米级别的铜锌复合防腐剂,具有易于渗透进入木材细胞腔、抑菌性能优良、环境友好的特点[9-11]。然而,由于其纳米尺寸,处理后的木材抗流失性较差[11-14]。单宁是从植物表皮中提炼出的具备天然抗腐蚀能力的有机物质,通常作为木质材料的防腐辅助添加剂[15]。硼酸是木材防腐剂及防火剂的关键成分,其优秀的防腐性能和防火效果广受认可[16]。使用单宁和硼酸对木材进行处理,可以减少硼的流失。另外,通过浸渍的方式,丙二醇可以在木材表面形成一层防护层,这不仅能有效防止防腐剂的流失,还能降低木材因干燥或吸水而引起的收缩膨胀现象[17]。

本研究基于丙二醇改性的纳米铜锌防腐剂(Propylene glycol-micro sized copper zinc compounds,PG-MCZ)协同单宁-硼酸共同作用于橡胶木改性,实现高效且无损的防腐处理,同时在保持良好耐腐能力的基础上提升制品的阻燃抑烟性能。

1 材料与方法

橡胶木(Hevea),购自海南省,含水率为9%~10%,选择无变色、无裂纹和无节子等明显缺陷的橡胶木作为试验用材,按照国家标准截取不同的尺寸。分别切割成10 mm (轴向) × 20 mm(径向) × 20 mm(弦向)和20 mm(轴向) × 20 mm(径向) × 20 mm(弦向)的尺寸试件。碱式碳酸铜和碱式碳酸锌(天津市科密欧化学试剂开发中心)。1,2-丙二醇(天津市富宇精细化工有限公司)、单宁酸(天津市福晨化学试剂厂)、硼酸(天津博迪化工股份有限公司)和柠檬酸铵(天津市东丽区天大化学试剂厂),试剂均为分析纯。试验所用设备见表1。

纳米复合防腐剂(MCZ)的制备。将10 g碱式碳酸铜和碱式碳酸锌粉末按1∶1的质量比放入含1 g柠檬酸铵的150 mL去离子水中,温度为25 ℃,pH为7~8,采用球磨机进行湿法研磨,转速3 500 r/min,球磨1 h后取出备用。

丙二醇改性纳米复合防腐剂(PG-MC)。分别 用去离子水、10%、15%、20%的丙二醇溶液与质量浓度为6%的MCZ按1∶1的比例混合,得到以下4种防腐剂:MCZ、10% PG-MCZ、15% PG-MCZ、20% PG-MCZ。将以上4种防腐剂超声3 min后,各取100 mL倒入量筒中,观察其在1个月内的沉降情况。试验结果显示,20% PG-MCZ的稳定性最佳,因此后面试验均选用此防腐剂,为方便标注,将其简写为“PG-MCZ”。

改性材的制备。将绝干橡胶木放入真空泵,抽真空度为-0.096 MPa,浸渍质量浓度为5%的MCZ和PG-MCZ溶液,40 min后烘至绝干。将MCZ和PG-MCZ预处理材在质量浓度为1%、2%、3%的单宁-硼酸(TB)溶液中进行抽真空浸渍处理,真空度为-0.08 MPa,40 min后再次烘至绝干。并给以上处理方案进行简单命名,见表2。

性能测试。参照《木材防腐剂流失率试验方法》(GB/T 29905—2013)测试防腐剂的抗流失性,参照《木材防腐剂对腐朽菌毒性试验室试验方法》(LY/T 1283—2011)进行室内耐腐性能检测,培养条件为温度28 ℃、相对湿度76%、时间84 d。选用白腐菌[彩绒革盖菌(Coriolus Versicolor)]和褐腐菌[密粘褶菌(Gloeophyllum trabeum)]2种真菌作为试菌,试样尺寸为20 mm(径向)×20 mm(弦向)×20 mm(轴向),取自橡胶木边材,每组试件分别准备6块;按照木材湿胀性测定方法(GB/T 1934.2—2009)和木材干缩性测定方法(GB/T 1932—2009)对木材的湿胀性和干缩性进行评估,试件尺寸为20 mm(径向)×20 mm(弦向)×20 mm(轴向),每组取6个重复试件。按照ISO 5660标准,使用英国FTT公司生产的锥形量热仪进行燃烧试验,辐射功率为50 kW/m2,橡胶木尺寸为100 mm(弦向)×100 mm(径向)×10 mm(轴向)。将试件切片制样,使用傅里叶红外吸收光谱仪在室温条件下对试件进行成分分析,波数范围 4 000~600 cm-1,扫描次数32次,分辨率为4 cm-1。

2 结果与分析

2.1 PG-MCZ/TB改性橡胶木的FTIR分析

图1为橡胶木素材、MCZ处理材、PG-MCZ处理材、MCZ/1%TB处理材和PG-MCZ/1%TB处理材的红外谱图。经由改性之后得到的结果显示出一些细微的光谱变化,特别是当共同使用这2种方法时,具有更强的对比度。相对来说,MCZ/TB和PG-MCZ/TB处理过的样品显示出来的光谱变换较为微弱,暗示着纳米防腐剂在这类情况下的作用主要是作为载体来实现TB向木质内的转移。

另外,对比原始材料而言,经过对MCZ及TB的添加后得到的结果显示,所有4种样本(包括PG-MCZ和PG-MCZ/TB)中位于约为1 737 cm-1处的半纤维素羰基伸缩振动峰强度有所下降;同时,其对应于大约1 228 cm-1处木质素芳香基特征峰强度也出现降低现象。这些数据表明防腐剂及其所含有的TB成分已经成功地同木材3大组成部分产生相互作用。

2.2 PG-MCZ/TB改性橡胶木的抗流失性

由图2可知,使用不同质量浓度的TB协同纳米防腐剂对橡胶木抗流失性的影响较大。未添加TB的流失率为11.66%;而加入一定量的TB后可以有效地减缓其分解速度并提高其稳定性和耐久度,流失率分别减少4.99%、4.32%和4.04%。添加丙二醇后,PG-MCZ的抗流失性进一步提高,减少了0.56%、0.41%和0.25%,其中,PG-MCZ/1%TB处理材的流失率最低,为6.12%。

试验结果显示,无论是TB还是丙二醇的添加都能够提高MCZ的稳定性。其中,TB会在木材内部分子间形成自我连接,从而有效地锁住防腐剂并降低其损失率。而对于加入防腐剂的情况来说,其对流失的抵御能力与其中的TB含量呈负相关。随着该成分比例的增加,流失数量也会相应上升。而在包含1% TB的环境下,防腐剂的流失是最少的,这种现象可能是因为木质物质被浸入到TB溶液中的质量变化造成的。随着TB质量浓度的提高,使得防腐剂无法充分渗透到内部,从而降低其抗流失能力。

2.3 PG-MCZ/TB改性橡胶木的耐腐性

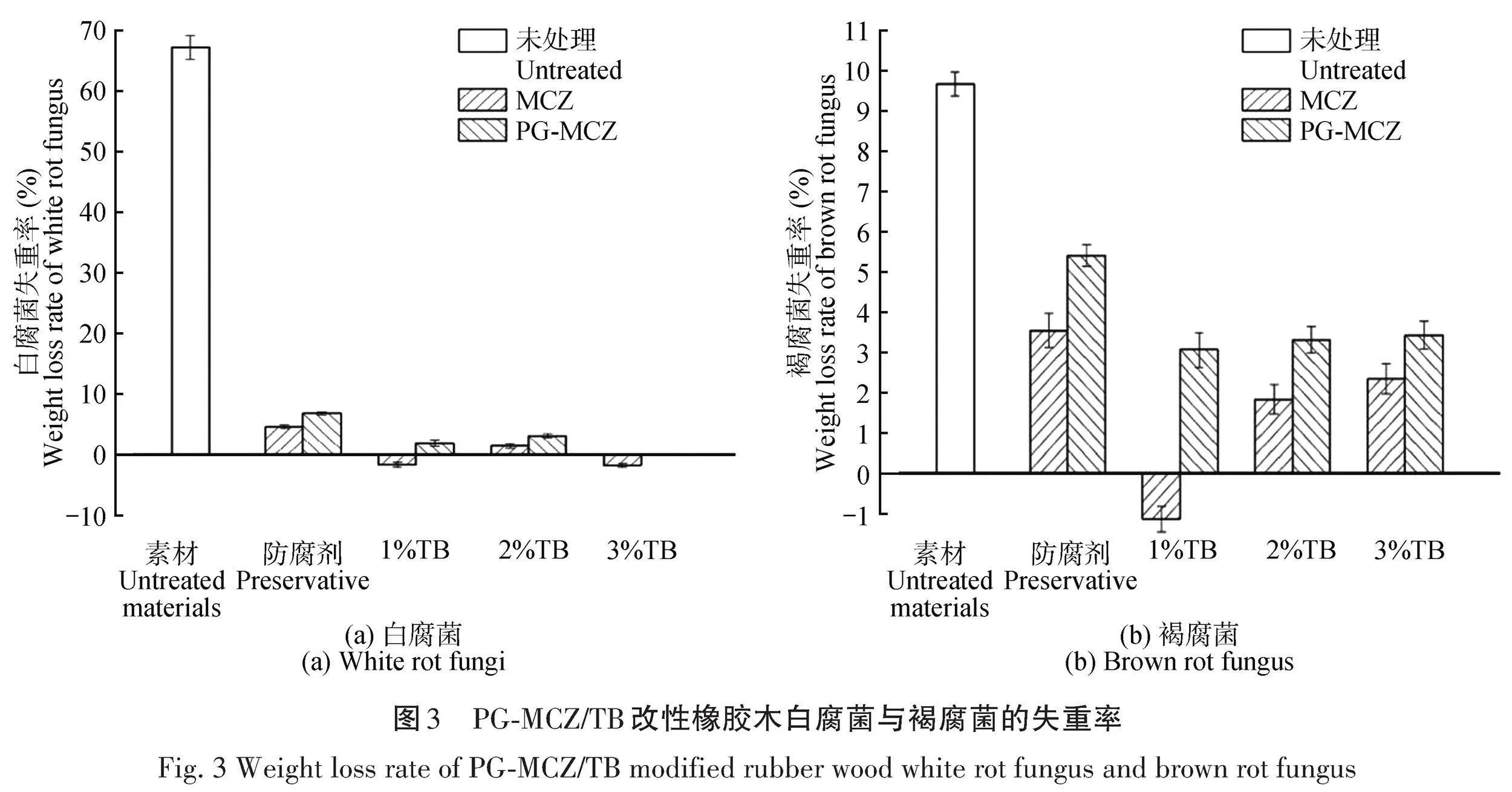

图3为经过PG-MCZ/TB改性的橡胶木在抗白腐菌与抗褐腐菌测试中所获得的结果。由于橡胶木自身对白腐菌的抵抗力较弱,橡胶木遭受该种病害之后损失达67.18%。然而,通过使用MCZ及PG-MCZ处理方法可以有效增强橡胶木对抗腐菌的能力。而添加TB则能更大幅度地提高这一效果,使得MCZ/1%TB、MCZ/2%TB和MCZ/3%TB处理过的材料分别只失重0.9%、1.43%和1.72%。相反,当用丙二醇来处理时,会削弱橡胶木的抗白腐能力,尽管如此,改性后的橡胶木仍然满足我国的标准要求,这意味着这些改性物质拥有出色的防腐特性。白腐菌比褐腐菌更容易被TB所抑制,而MCZ和PG-MCZ处理的材料表现更好。随着TB质量浓度的增加,橡胶木对褐腐菌的抵抗能力下降,丙二醇减少抗褐腐菌性能,但PG-MCZ/TB处理的材料依然具有良好的耐腐性,符合相关标准。

2.4 PG-MCZ/TB改性橡胶木的抗湿胀性和抗干缩性

图4为PG-MCZ/TB协同改性的橡胶木在吸湿及吸水环境中的湿胀性能试验结果。原始材料的径弦向气干干缩率、径弦向绝干干缩率、气干和绝干体积干缩率分别为2.47%、4.79%、2.93%、5.71%、7.85%和9.24%。对比原始材料,MCZ处理后的样品并未显著地影响到橡胶木的湿胀性能,气干和绝干体积干缩率分别增加0.33%和0.41%,然而,通过添加TB协同改性后,对橡胶木的抗湿胀的能力有一定影响。当TB质量浓度的逐步提高时,抗湿胀能力开始下降。

使用丙二醇同样可以提升橡胶木的抗湿胀能力,经过PG-MCZ处理后的材料其湿胀程度都低于未经处理的MCZ样品。同时,结合丙二醇及TB的使用能显著增强橡胶木的防水性能并减少湿胀。不过,当TB的质量浓度逐步提高时,橡胶木的湿胀幅度也随之上升,这可能是由于TB的重量增长所致。所以,对于橡胶木而言,在采用PG-MCZ和1%含量的TB进行改性的过程中,其防水效果最优且湿胀量最低,橡胶木的径弦向气干干缩率、径弦向绝干干缩率、气干和绝干体积干缩率最低,分别为1.66%、4.37%、1.93%、4.8%、6.18%、7.64%。

另外,由图5可知,通过结合应用丙二醇及TB的方法能够显著增强橡胶木对抗水分流失的能力,并降低因水分蒸发导致的尺寸变化程度。然而这种能力并非一味增大该种物质的使用量就可达到最佳效果,相反的是,过高的含量反而会使这一特性变差,这与关于测试不同条件下湿胀的试验数据相吻合。当PG-MCZ与1%的TB一同用于改性橡胶木,其尺寸稳定性可以达到最优。

2.5 PG-MCZ/TB改性橡胶木的阻燃抑烟性

图6为橡胶木素材、MCZ处理材、PG-MCZ处理材、MCZ/1%TB处理材和PG-MCZ/1%TB处理材在热释放速率、总热释放量、总烟释放量和CO2释放速率方面的比较曲线。

经过改性之后,橡胶木的热释放速率与总热释放量均呈现降低态势。热释放速率在35~40 s的时间段内,橡胶木原始材料、MCZ加工品及PG-MCZ加工品都出现首个高峰,其峰值范围为193.06~221.18 kW/m2。相比于原始状态,MCZ和PG-MCZ处理后的产品具有较高的峰值并保持较短暂的高温期,这说明这些处理方法无法有效地遏制木质的发热行为。不过,MCZ/1%TB和PG-MCZ/1%TB处理过的产品热释出速率曲线的峰值相对低并且出现得稍迟一些,显示出TB能减缓火焰的升腾过程。丙二醇降低橡胶木的热释放速率,但在TB存在时,其效果减弱。在总体的热能输出上,MCZ与PG-MCZ对材料进行更有效地管理,其结果是比原始样本有较低的总热能排放;然而,当使用MCZ/1%TB及PG-MCZ/1%TB时,其总热能输出的增加超过之前的水平,尽管两者都达到相似的整体能量消耗情况。通过添加丙二醇可以减少橡胶木的总热能输出,而加入TB却会延缓到达顶峰的过程。

对于烟气排放而言,原始材料具有最高的烟气排放量,然而MCZ与PG-MCZ处理后的木材其烟气排放量则相对较低。通过TB进行改性处理(即MCZ/1%TB及PG-MCZ/1%TB处理后),其烟气排放量有明显下降。此外,MCZ和PG-MCZ处理过的木材中CO2的快速释放也显示出这2个处理方式可能会增加CO2的排放。然而,MCZ/1%TB和PG-MCZ/1%TB处理材的CO2释放速率峰值较低且释放时间较长,显示出TB改性对减少CO2释放具有积极作用。

因此,丙二醇和TB的共同作用有效提高了橡胶木的抗火性能,降低了放热、烟雾和CO2的释放,从而减小火灾带来的潜在威胁。

3 结论

本研究采用丙二醇改良的铜锌纳米复合防腐剂和TB对橡胶木进行协同改良,目标是增强防腐剂的抗流失能力,维持处理材料的耐腐蚀性和尺寸稳定性,并提高阻燃效果,以达成多功能橡胶木改良的目标。主要结论如下。

1)改良后的丙二醇和TB均能增强铜锌纳米复合防腐剂(MCZ)的耐流失性。但随着TB质量浓度的提升,其防腐效果逐步下降。尽管TB改良增强了橡胶木的抗腐蚀性,但其对褐腐菌的抑制力度相比白腐菌来说较弱。丙二醇对MCZ的抑菌性有轻微削弱的作用,但是仍然可以达到国家Ⅰ级耐腐标准。

2)采用丙二醇改性技术大幅度提升了橡胶木的尺寸稳定性能。然而,仅用TB改性方法虽然能明显提高其防潮膨胀能力,却对其干燥收缩的影响相对有限。若同时利用PG-MCZ与TB来改进橡胶木特性,则可大大增强其防火抑制烟雾的能力。最优的协同改性橡胶木的方法是在先浸渍PG-MCZ后,再浸渍1%质量浓度的TB溶液。

这些结论表明,协效使用丙二醇改性的铜锌纳米复合防腐剂和TB可以在多个方面改善橡胶木的性能,为制备具有多功能性质的改性橡胶木提供了有益的方向。

【参 考 文 献】

[1] 秦韶山,李晓文,李民,等.中国橡胶木改性技术研究现状、前景与建议[J].热带农业工程,2017,41(4):69-72.

QIN S S,LI X W,LI M,et al.Present situation,prospects,and suggestion of Chinese rubber wood modification technology[J].Tropical Agricultural Engineering,2017,41(4):69-72.

[2] JIANG J,CAO J,WANG W.Characteristics of wood-silica composites influenced by the pH value of silica sols[J].Holzforschung,2018,72(4):311-319.

[3] SALLA J,PANDEY K K,PRAKASH G K,et al.Photobleaching and dimensional stability of rubber wood esterified by fatty acid chlorides[J].Journal of Wood Chemistry and Technology,2012,32(2):121-136.

[4] SUN B,CHAI Y,LIU J,et al.Acetylation of plantation softwood without catalysts or solvents[J].Wood Research,2019,64(5):799-810.

[5] BERUBE M A,SCHORR D,BALL R J,et al.Determination of in situ esterification parameters of citric acid-glycerol based polymers for wood impregnation[J].Journal of Polymers and the Environment,2018,26(3):970-979.

[6] HILL C A S.Wood modification:chemical,thermal and other processes[M].New York:John Wiley & Sons,2006.

[7] DONATH S,MILITZ H,MAI C.Creating water-repellent effects on wood by treatment with silanes[J].Holzforschung,2006,60(1):40-46.

[8] WANG F,LIU J,LV W.Thermal degradation and fire performance of wood treated with PMUF resin and boron compounds[J].Fire and Materials,2017,41(8):1051-1057.

[9] 陈晨,程旭,王立朝,等.改性纳米复合防腐剂对木材耐腐性能的研究[J].森林工程,2022,38(6):61-68.

CHEN C,CHENG X,WANG L C,et al.Study on wood decay resistance of modified nanocomposite preservatives[J].Forest Engineering,2022,38(6):61-68.

[10] 张南南,许民.二氧化硅联合热处理改性对橡胶木性能的影响[J].林业工程学报,2019,4(2):38-42.

ZHANG N N,XU M.Effects of silicon dioxide combined heat treatment on properties of rubber wood[J].Journal of Forestry Engineering,2019,4(2):38-42.

[11] 林鑫,王立朝,许民.聚乙二醇联合热改性对橡胶木性能的影响[J].东北林业大学学报,2021,49(8):106-110,116.

LIN X,WANG L C,XU M.Effect of combined thermal modification of polyethylene glycol on the properties of rubber wood[J].Journal of Northeast Forestry University,2021,49(8):106-110,116.

[12] 东婉茹,许民.纳米铜-锌防腐剂联合酚醛树脂对橡胶木性能的影响[J].林业工程学报,2019,4(1):39-44.

DONG W R,XU M.Effect of nano copper-zinc preservative combined with phenolic resin on properties of rubber wood[J].Journal of Forestry Engineering,2019,4(1):39-44.

[13] 李凤竹.木材纳米复合防腐剂MCZ的制备及其性能研究[D].哈尔滨:东北林业大学,2014.

LI F Z.Preparation of nano-composite wood preservation MCZ and study on its performance[D].Harbin:Northeast Forestry University,2014.

[14] 王佳贺,李凤竹,陈芳,等.纳米氧化铜木材防腐剂的防腐性能和抗流失性研究[J].林业科技,2013(1):25-28.

WANG J H,LI F Z,CHEN F,et al.Study on decay resistance and leach ability of nano copper oxide wood preservative[J].Forestry Science & Technology,2013(1):25-28.

[15] PIZZI A,BAECKER A.A new boron fixation mechanism for environment friendly wood preservatives[J].Holzforschung,1996,50(6):507-510.

[16] 徐佳.硼酸/聚酯改性辐射松木材的性能研究[D].哈尔滨:东北林业大学,2018.

XU J.Investigation on properties of Pinus radiate wood modifies by boric scid/polyester[D].Harbin:Northeast Forestry University,2018.

[17] 东婉茹.纳米复合防腐剂改性橡胶木的性能研究[D].哈尔滨:东北林业大学,2020.

DONG W R.Properties of nano-composite preservative modified rubber wood[D].Harbin:Northeast Forestry University,2020.