森林植保机用动力电池热失控建模与试验分析

摘 要:为探讨某森林植保机用锂离子电池自加热式热失控问题,首先探究电池单体的结构组成、各副反应的产热机理,以及电池单体、端板、隔热垫、箱体与环境之间的热辐射、热传导和对流换热3种传热方式。然后基于等效电路模型的热失控建模方法,由电芯物性参数、副反应机理、放热传热模型在AMEsim一维仿真软件中建立280 Ah大容量电池模组的热电特性模型,分析自加热热失控时的电池产热传热特征以及模组内热失控蔓延的路径,并进行仿真分析。最后并根据国标GB 38031—2020对该电池模组进行自加热试验,得到电芯温度随时间变化情况,并通过纳米CT扫描,确认触发电芯热失控具体位置。对比分析仿真与试验结果表明,建立的模型准确度高,性能可靠,电芯热失控温度最大误差为11.3%,热失控触发时间最大误差为4.2%,可为后续热失控温度预测和预防电池包热扩散的安全性等电池热管理方面的设计与开发提供技术参考。

关键词:锂离子电池; 自加热; 热失控; 热电特性; 电池热管理

中图分类号:S773.8 文献标识码:A DOI:10.7525/j.issn.1006-8023.2024.05.012

Thermal Runaway Modeling and Experimental Analysis of Power Battery Used in Forest Plant Protection Machine

Abstract: In order to investigate the self-heating thermal runaway problem of ternary lithium-ion battery used in a certain forest plant protection machine, the structural composition of the battery cell, the heat generation mechanism of each side reaction and the three heat transfer modes of heat radiation, heat conduction and convective heat transfer between the battery cell, end plate, heat insulation pad, box body and the environment were first explored. Then based on the thermal runaway modeling method of the equivalent circuit model, the thermoelectric characteristic model of the 280 Ah large-capacity battery module was established in the Amesim one-dimensional simulation software by the physical parameters of the battery cell, the side reaction mechanism, and the exothermic heat transfer model.The heat transfer characteristics of the battery during self-heating thermal runaway and the path of thermal runaway propagation in the module were analyzed and simulated.Finally, according to the national standard GB 38031—2020, the self-heating experiment of the battery module was carried out to obtain the change of the cell temperature with time, and the specific position of the thermal runaway of the trigger cell was confirmed by CT scanning. The simulation and experimental results showed that the established model had high accuracy and reliable performance.The maximum error of the thermal runaway temperature of the cell was 11.3%, and the maximum error of the thermal runaway trigger time was 4.2%.It can provide technical reference for the design and development of battery thermal management, such as the prediction of thermal runaway temperature and the safety of preventing thermal diffusion of battery pack.

Keywords: Lithium-ion battery; self-heating; thermal runaway; thermoelectric properties; battery thermal management

0 引言

近年来,在“双碳”和新能源大背景下,随着环保要求的提高和能源结构的调整,林业机械由以传统能源为动力向新能源转化,目前已成为发展趋势。锂离子电池具有工作电压高、比能量大、比功率大、放电电位曲线平稳、自放电小、循环寿命长、低温性能好和无污染等优点,现已被广泛用于林业机械。

林业木材运输车辆不同于普通运输车,设置有捆扎、装卸等装置,且行驶环境苛刻、载重量较大。因此,作为电动木材运输车辆的动力源,锂离子电池的性能直接影响着车辆的动力性、续航里程以及安全性。现阶段我国动力电池向着高能量密度、长续航方向迅速发展,锂离子电池逐步成为市场主流。但随之而来带来的电池安全性问题逐步增多,其中热失控现象受到了越来越多的关注。

国内外学者已对车用锂离子电池热失控方面进行了相关研究。李宇等[1]通过模拟试验剖析圆柱形磷酸铁锂电池针刺后的内部结构,结合理论分析探究针刺热失控产热机理;张明轩等[2]、孔德全等[3]对某型25 Ah锂离子电池进行了建模和针刺试验;宋来丰等[4]对280 Ah磷酸铁锂电池进行了绝热环境下的热失控试验,得到了该电池在热失控全过程中的表面温度变化和电压变化曲线与电池自产热阶段的动力学参数。Liu等[5]研究了大型磷酸铁锂电池在不同荷电状态(State of Charge,SOC)下的热失控特征和火焰行为,结果发现随着SOC的增加,电池的热失控行为更加严重,产热量更多。An等[6]通过COMSOL仿真与试验结果对比研究得出了不同导热系数、电芯厚度、放电倍率对磷酸铁锂电池热扩散过程的影响;Gao等[7]通过仿真建模和外加热试验的方式探究了某大型并联三元锂电池热失控机理及传播过程;汤秀芬等[8]研究了后备电源用锂离子电池的不同阈值电压的均衡控制策略,确保后备电源给设备提供稳定的电能;黄瑞等[9]对不同换热环境对电池性能影响进行了试验,探究了不同换热环境下的电池性能变化规律;Liu等[10]探究了过充引起的电池热失控机理及一种消除热失控的方法;许国泽[11]研究复合激光辐照对太阳能光伏电池特性的影响,提出复合激光辐照可提升太阳能光伏电池输出电功率。从现有研究可以看出,对锂电池热失控的建模与试验都是以圆柱磷酸铁锂、小容量的三元锂电池等比能量、比功率小和安全稳定性强来进行研究,且研究内容以电滥用为主,涉及大容量电池热滥用相关热失控研究较少。常见电池热失控有过充和过热2种形式,对比而言,过充所引发的热失控完全可以通过电池热管理系统(Battery Thermal Management System,BTMS)限功率和热管理策略来预防和规避,自加热热失控工况更符合电动林业机械电池在夏天高温触发热失控的实际情况,具有更大研究价值。

本研究针对以上问题,采用了适合某型电动木材运输车辆的280 Ah大容量电池模组,相比于磷酸铁锂电池其电压平台高,在相同体积或重量下电池比能量大、比功率大,更符合木材运输车辆等林业机械对续航里程和动力性的实际需求,但缺点是不耐高温、稳定性差。利用AMEsim搭建锂电池热失控模型,对电池的性能模型直接与电池热失控系统耦合,因此,电池热失控系统的热量边界来自于性能模型的实际计算,而电池可以获得更准确的温度边界输入。本研究分析了自加热热失控时的电池产热传热特征以及模组内热失控蔓延的路径,基于等效电路模型的热失控建模方法,利用AMEsim可以有效模拟所设计系统的准确性。

1 热失控副反应理论计算与仿真参数获取

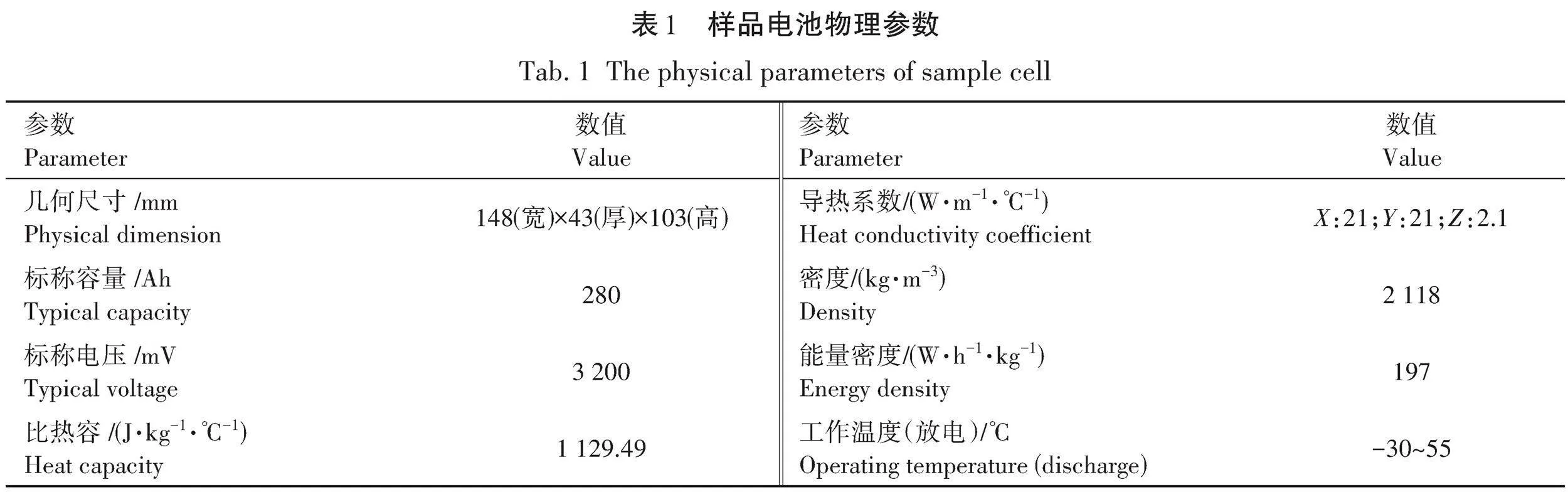

1.1 锂离子电池参数

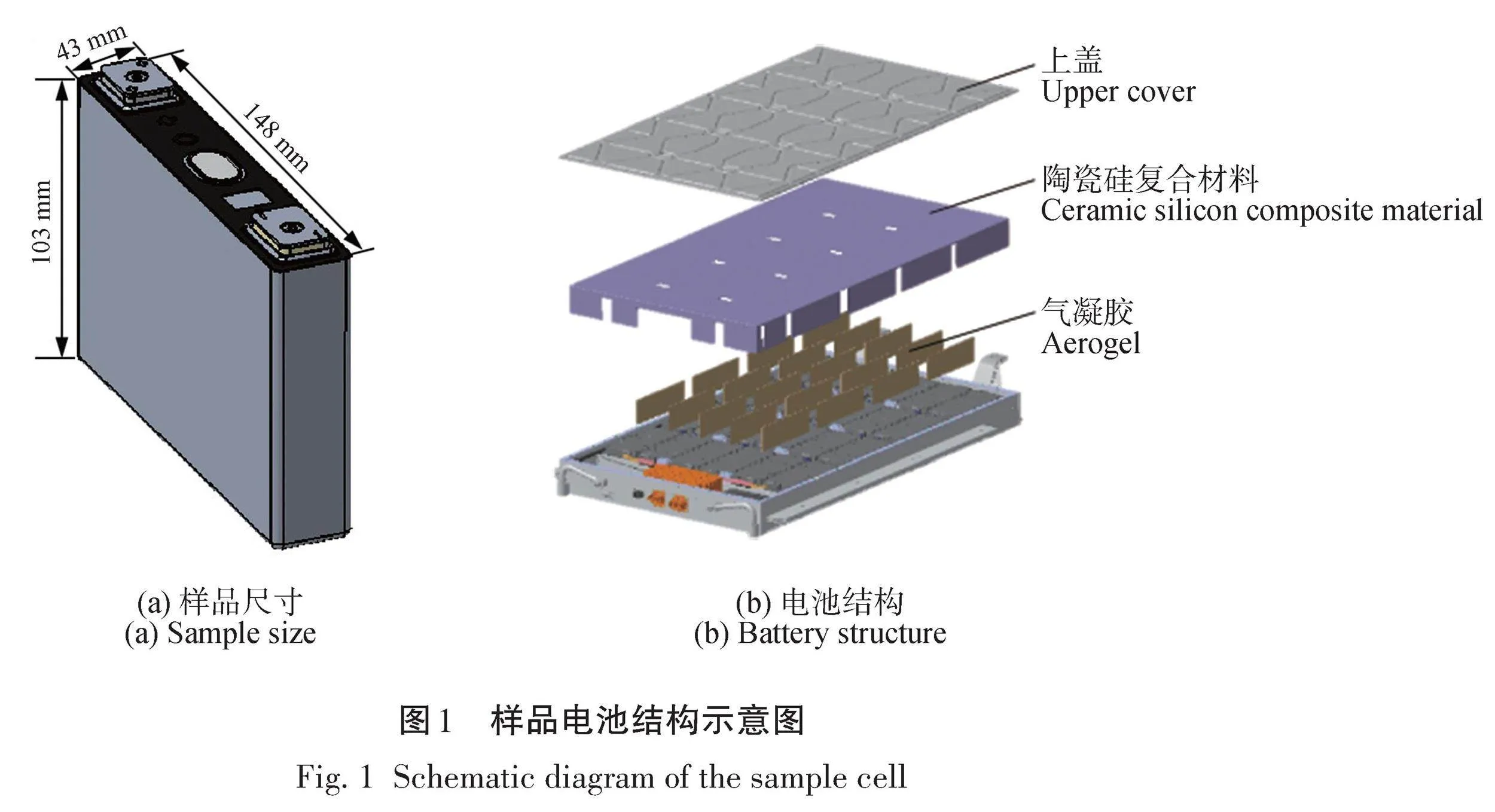

本研究采用电芯容量为280 Ah的锂离子电池,其样品电池物理参数如图1和表1所示。在对电池进行热仿真过程中,除了电芯的热物性及尺寸参数外,一维建模的过程中还需要考虑电芯与其他部件以及与环境之间的热交换,所以要根据不同电池包的具体结构,统计导热材料、端板和侧板等其他零件的热物性参数。

1.2 锂离子电池热失控过程副反应

锂离子电池主要有以下副反应:SEI膜分解、阴极-电解质反应、阳极-电解质反应和电解质分解。SEI膜分解一般发生在阳极和电解质之间,发生温度为80~120 ℃,具体公式为[12]

式中:Qsei为单位体积的放热功率;为该反应的单位放热量,J/g;为碳的含量,g/m3;和为SEI模反应参数,s-1;为卷层碳成分中SEI膜中亚稳态锂含量无量纲数;为的反应级数;R为气体常数,取值8.314 J/(mol·K);T为电芯温度,K;为SEI分解活化能,J/mol。

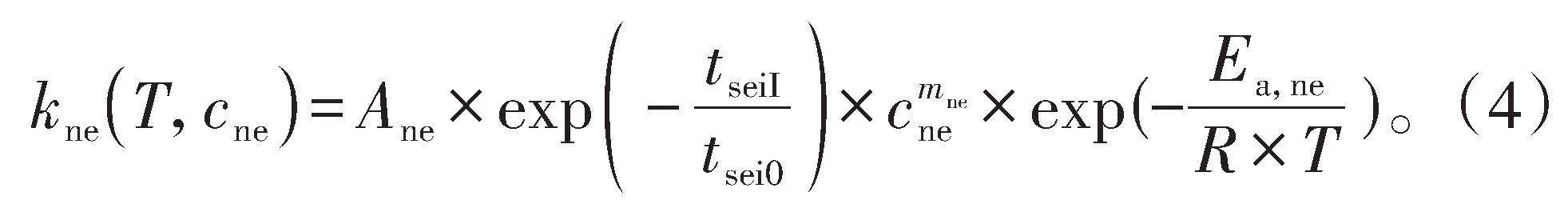

嵌入在负极材料中的锂与电解液发生反应,发生温度为120 ℃,其放热方程[12]为

式中:和为负极分解反应参数;s-1;、分别为SEI膜厚度的无量纲测量数和初始值,反映了SEI中的锂含量;为卷层碳成分中SEI膜中负极亚稳态锂无量纲数;为的反应级数;为负极分解反应活化能,J/mol。

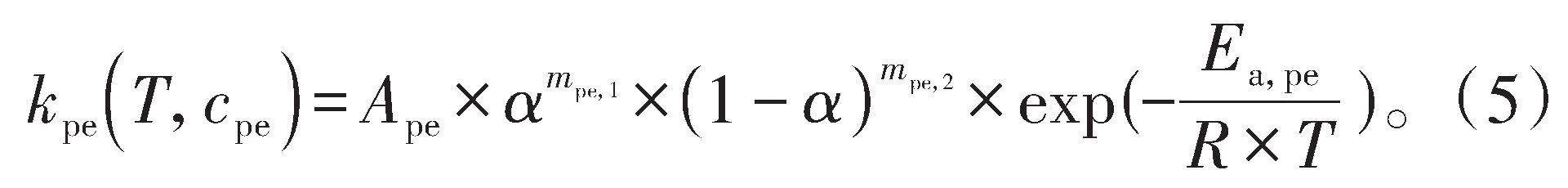

正极活性物质与电解液发生反应,发生温度为200 ℃左右,其放热方程[12]为

式中:和为正极分解反应参数,s-1;为正极转化率;为卷层碳成分中SEI膜中正极亚稳态锂含量无量纲数;为正极分解反应活化能,J/mol;和分别为和()对应的反应级数。

电解液分解使得整个热失控进程迅速推进,其放热方程[12]为

式中:为分解反应参数,s-1;为电解液的无量 纲数;为的反应级数;为电解质分解活化能,J/mol。

1.3 热扩散过程中的3种传热方式

热传导:电芯与电芯之间,电芯与针刺工装壁面均为接触热导(),传热公式为

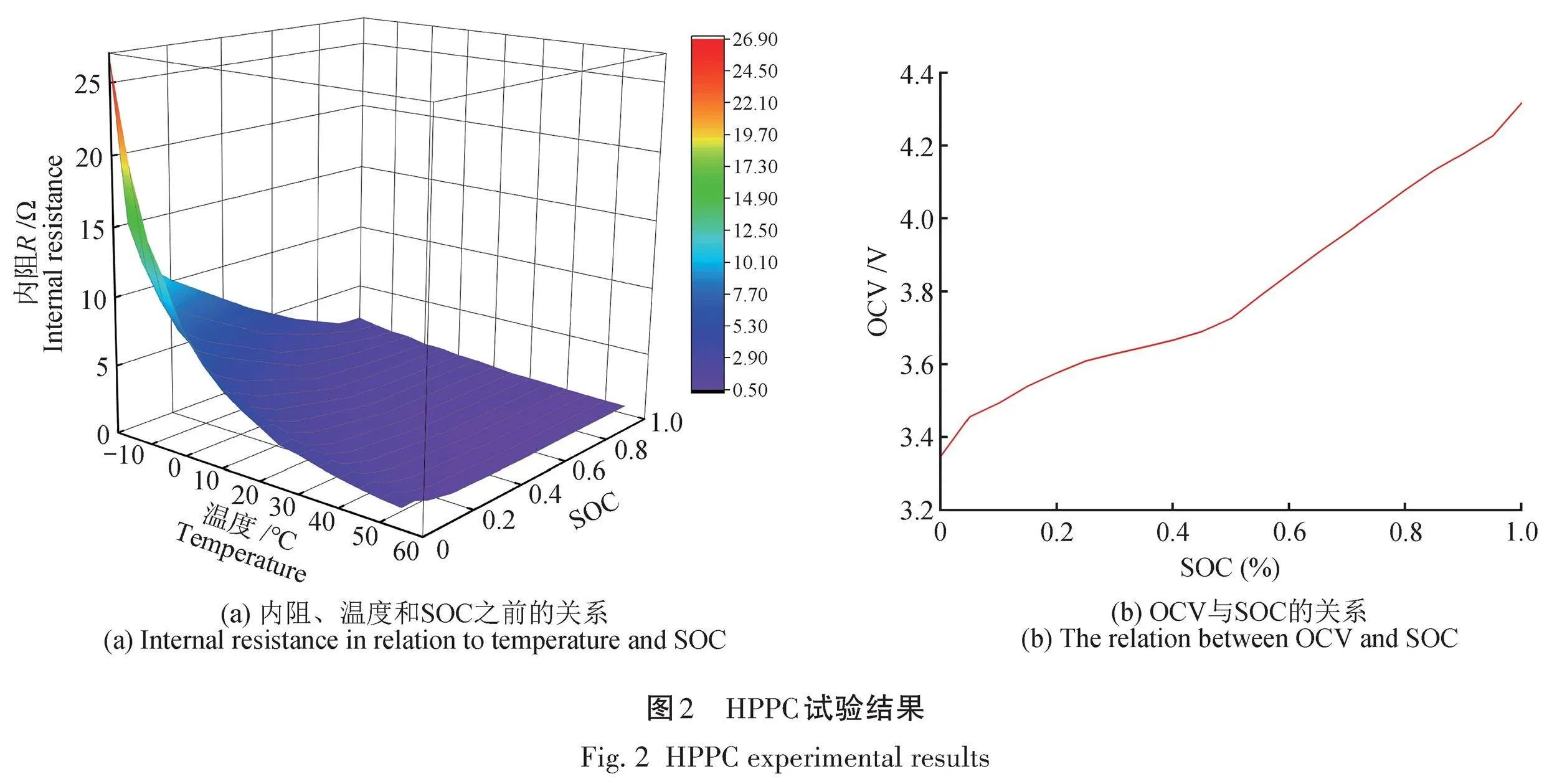

式中:为导热系数,W/(m·k);D为接触面积,m2;dist1、dist2分别是电芯和工装的厚度,m;为电芯与工装之间的温差,K;为接触热阻,(m2·K)/W。

热辐射:当热失控使电芯温度上升到一定程度时,电芯间热辐射()的影响不可忽视,其公式为

式中:为物体的发射率;为辐射面积,m2;为黑体辐射常数,值为5.67×10-8 W/(m2·K4);、分别为电芯和工装的温度,K。

对流换热:电池模组封装在处于密闭的电池包中,且并未开启冷却系统,对流换热的对电芯热失控影响可以忽略不计。

2 自发热热失控AMEsim一维模型搭建

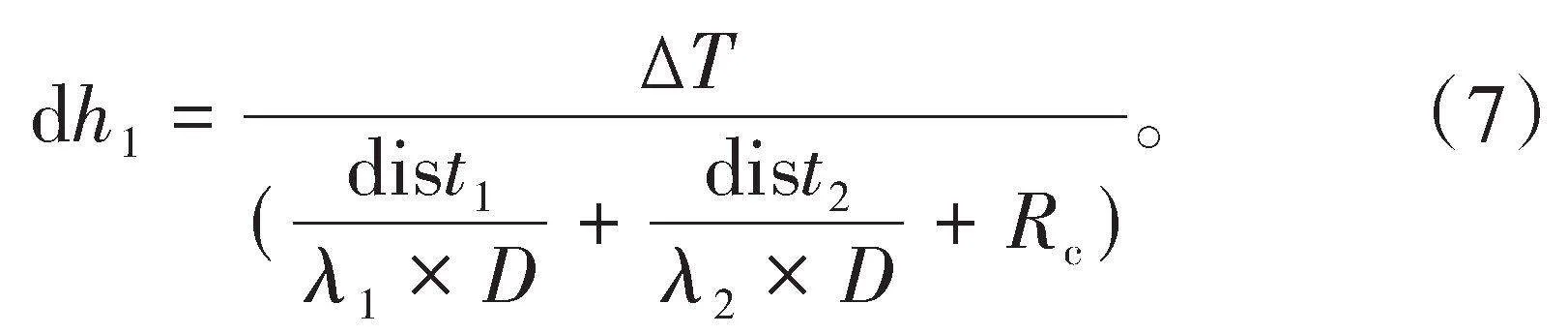

搭建电池AMEsim热失控模型涉及到热电耦合,首先需要其内置的电池辨识工具利用混合脉冲功率特性(Hybrid Pulse Power Characterization,HPPC)测试电池数据,对该电池进行辨识,故该辨识结果误差较小,得到电芯的内阻R与开路电压(Open-Circuit Voltage,OCV)结果曲线如图2所示。

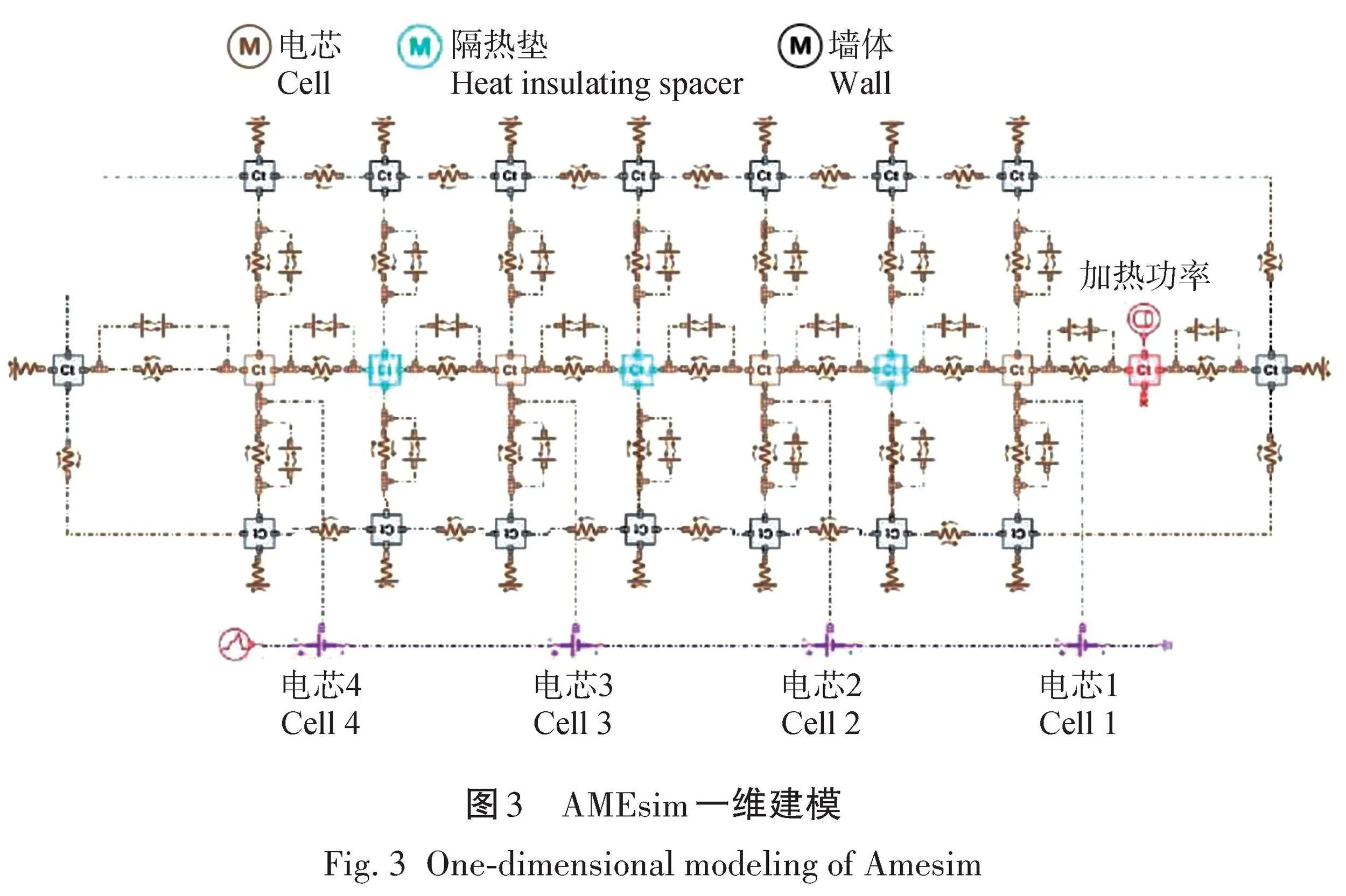

本模型以试验电池包中的热失控模组为对象,考虑其结构特征及内部电芯之间的传热方式,探究其自加热热失控时各电芯的温度变化情况。AMEsim有自带的电池模块,内置了与电池的热电化学性能相关的变量及参数,其中电池内部副反应所涉及到的参数见表2。

每个单体建模由电特性模型和热特性模型耦合组成,电芯单体之间铜busbar,以及与隔热垫之间的传热方式是热传导,相邻电芯间、电池与墙体间存在热辐射。为了单独处理每个单体的热交换和表征空间中温度分布的不均匀性,模组的模型被设计为16个墙体的装配体,每个墙体都与外部环境热对流换热,2个相邻墙体传热为热传导,箱体材质为铝。电芯单体与电池包上下盖之间并不直接接触,故忽略其之间的热传导,模型如图3所示。

图4(a)为电芯温度随时间变化的仿真曲线,其中,第1颗电芯触发热失控时间为422 s,此时电芯温度125.6 ℃,12 s后迅速达到最高温度633.2 ℃;第2颗电芯热失控时间为644 s,此时电芯温度120.1 ℃,4 s后达到最高温度614.4 ℃;第3颗电芯热失控时间为855 s,此时电芯温度122.4 ℃,6 s后达到最高温度611 ℃;第4颗电芯热失控时间为1 075 s,此时电芯温度127.2 ℃,7 s后达到最高温度590.1 ℃。

以电芯1温升曲线为例说明各个副反应阶段,如图4(b)所示。SEI膜分解过程发生在378~422 s,此阶段温升上升相对缓慢,而420 s温度突然上升;锂与电解液反应发生在423~428 s;正极活性物质与电解液反应发生在428~431 s,下一秒热失控迅速推进,温升速率达到最大。

图5为各电芯温升速率曲线,4个电芯均在各自热失控的触发时刻超过3 s后达到最大温升速率,其中,第1个电芯在432 s时温升速率最大为359.4 ℃/s,第2个电芯在644 s时温升速率最大为448.4 ℃/s,第3个电芯在855 s时温升速率最大为401.1 ℃/s,第4个电芯在1 075 s时温升速率最大为414.74 ℃/s。其余时刻均保持一致,且接近0。由文献[19]可知,本研究数据符合GB 38031—2020[19]“温升速率大于1 ℃/s且持续3 s以上判定为热失控触发”条件。

3 自发热热失控试验

3.1 试验准备

试验所需设备及器材有触发模组、温度采样线、电压采样线、多路式数字采集仪、U盘、红外摄像仪、高清防爆摄像仪、12 V直流稳压电源、测试电脑和CAN通讯设备。

试验要求:加热板和温感线用铁氟龙粘好固定;输出极需要完整无损;可以根据成组需要,改变气凝胶数量,保证模组预紧力在1 000~5 000 N;模组装配后,测试加热板阻值是否在50~500 Ω;加热板与端板间加1~2 mm隔热垫;加热板电导线两端口绝缘并引出模组外。自加热试验采用加热板对电芯大面进行加热,加热板贴合在电芯大面上且尺寸一致,加热片内部为电阻丝,外部包覆蓝膜。加热板及试验模组如图6所示。

在试验设备均准备就绪后,要确定加热板的加热功率,根据GB 38031—2020附录C,见表3,280 Ah电池包自加热试验加热板功率选择为500 W。

试验热扩散布点如图7所示,触发模组上一共布置了4根温度采样线,标记为T1—T4,试验前温感线需要进行温度校准,试验结束后对存储在数据采集仪中的温度数据进行分析来判断热失控的发生以及热蔓延情况。本试验采用的电池包由24个电芯模组组成,每个电芯模组中有4个280 Ah的电芯串联在一起,试验前将电池包中电芯SOC充至95%以上。

3.2 试验现象

自加热试验开始,需要先将采样线接至数采仪上并确认连接状态;调整试验开始时间;接通加热片开始加热;关注数采仪上触发电芯防爆阀口温度,当温度跳变至200 ℃以上[19]时确认发生热失控,断开加热片电源。试验过程中,在加热片的作用下,一段时间后防爆阀喷阀并冒出白烟,模组内电芯热失控后发生爆炸。

图8为电芯温度变化随时间变化的曲线,试验环境温度为26.5 ℃,由此曲线能判断热失控触发的时间及各电芯内部副反应的持续时间。4颗电芯温度均从环境温度26.5 ℃开始逐个上升,第1颗电芯触发热失控时间为436 s,触发热失控后在10 s内迅速达到最高温度713.9 ℃;第2颗电芯热失控时间为661 s,15 s后达到最高温度632.8 ℃;第3颗电芯热失控时间为883 s,13 s后达到最高温度590.9 ℃;第4颗电芯热失控时间为1 122 s,6 s后达到最高温度614.7 ℃。由图8也可看出,后一个电芯发生热失控时产生的高温会导致前面电芯温度上升,但是对前面电芯热失控没有影响。

3.3 试验结果

试验后要进行拆包观察上盖、电芯、防火隔热垫、防爆阀损毁情况,拆包结果如图9所示。其中,图9(a)电池包有臌胀,但是结构完整;图9(b)根据喷射痕迹判断,防爆阀存在泄压泄气,内部有烟雾喷出;图9(c)打开电池包触发模组第1颗电芯发生热失控,防爆阀已经打开;图9(d)检查热失控电芯正上方隔热垫发现第1层被破坏,余下结构完整;图9(e)测量热失控电芯电压,发现已无电压;图9(f)测量热失控位置相邻模组电芯电压,发现相邻电芯仍有电压。

通过CT扫描确认触发电芯热失控的具体位置为电芯防爆阀下方约三分之一深度且靠近端板处;触发电芯发生热失控,而且拆解发现靠近电芯2的大面中间铝壳已经被烧蚀产生约20 mm×15 mm 的熔洞,电芯2也发生热失控,触发电芯靠近第2颗电芯一侧大面中间铝壳烧穿。其他位置除防爆 阀破裂外铝壳体完整;触发电芯卷芯1靠近端板 侧破损,防爆阀下2号、3号卷芯极片被破坏并已 喷射出电芯。卷芯破损情况为:卷芯1正面向上发射状破损,背面有5~6层铜箔,试验后仍完整;卷芯2防爆阀下极片喷射出电芯,试验后破损严重;卷芯3试验后状态同卷芯2。电芯热失控情况如图10所示。

4 仿真与试验结果对比

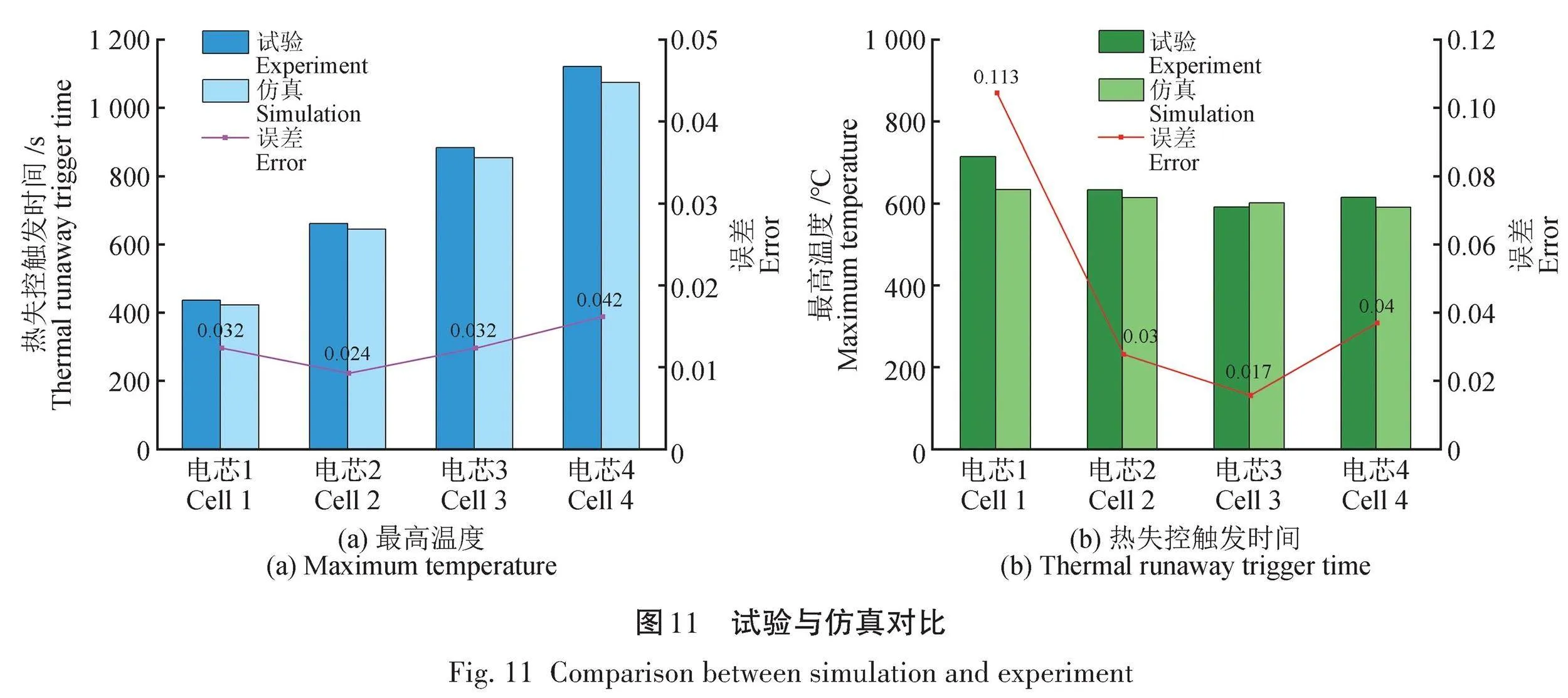

综合上述仿真与试验得到图11的对比数据, 4个电芯热失控最高温度误差分别为11.3%、3.0%、1.7%和4.0%,热失控触发时间误差分别为3.2%、2.4%、3.2%和4.2%。

对比Amesim一维仿真结果和280 Ah模组自加热热失控试验结果如下。

1)仿真结果中每个电芯的最高温度总小于试验最高温度,且最高温度出现的时间点有差异。可能的原因:一是试验中电芯爆炸的过程Amesim一维模型无法表征,爆炸后产生明火和高温气体,此时电芯在电池包内与环境的热交换无法计算;二是仿真模型中热失控副反应使用的大部分参数直接取自于Amesim参考案例,Amesim对于280 Ah大容量的电池电化学简化模型有待优化。如电芯正负极之间的隔膜材料,简化其失效过程会造成最高温度出现时间的差异;隔膜被高温融穿导致正负极发生短路,释放大量的热,从而引发锂离子电池的热失控,但这个过程不是瞬间发生的,不同电芯隔膜失效时间也不一致,所以导致最高温度出现时间不一致。

2)试验过程中存在温度超过200 ℃还未发生热失控的情况,可能是试验中测得的温度数据是电芯表面busbar的温度而非电芯内部温度,而仿真将电芯等效为一个热质量块,其结果表征的是电芯的平均温度。

3)仿真和试验数据在末端误差较大。一维仿真所采用的电池模块只能定性地表征热特性和拟合内部各种副反应,而试验过程中电芯爆炸喷阀的物质、方向以及隔膜短路的方式都不可控,这些因素在试验后期叠加对反应程度和温度变化趋势影响较大。

4)与仿真相比,试验中距离触发电芯1距离更近的电芯3的最高温度比电芯4的最高温度低,可能原因是试验为节省成本,用来试验的电芯模组不是100%寿命,无法实现与仿真模型吻合度较高的仿真效果。

5)与仿真相比,试验过程中出现在热失控时刻电芯温度剧烈下降的情况。可能原因是电芯防爆阀喷阀导致热敏电阻阻值变化,造成了数据采集仪读取温度数据的不准确。

5 结论

通过对某林业机械用280 Ah大容量电芯模组自加热热失控试验,依据电芯物性参数、副反应机理、放热传热模型在Amesim电池库参数辨识的基础上搭建了一维电芯模组自加热热失控仿真模型,将自加热试验结果与仿真模型进行对比,得到了较为精确的仿真结果,并得出如下结论。

1)对于每个电芯而言,发生热失控后温度均先上升到一个最高温度,然后温度下降至维持一个稳定温度;电芯发生热失控时会使相邻电芯温度升高,距离热失控电芯越近,电芯升温越快,其最高温度也越高;电芯发生热失控的时间间隔越来越短,这是前面电芯热失控后热量累积的效应。

2)电芯热失控温度最大误差为11.3%,热失控触发时间最大误差为4.2%,故一维模型可以近似表征自加热热失控试验过程。更精确的副反应参数可以提高电热耦合模型的准确性,在后续试验样本数充足后,精准的热失控一维模型能够为后续电池组热管理设计提供可靠依据,进一步探究使电芯不发生热失控扩展的最小热功率为电池热管理系统的搭建提供参考。

【参 考 文 献】

[1] 李宇,杜建华,杨世治,等.圆柱型磷酸铁锂电池针刺热失控实验研究[J].储能科学与技术,2019,8(3):559-566.

LI Y, DU J H,YANG S Z,et al.Experimental researches on thermal runaway in cylindrical LiFePO4 batteries during nail penetration[J].Energy Storage Science and Technology,2019,8(3):559-566.

[2] 张明轩,冯旭宁,欧阳明高,等.三元锂离子动力电池针刺热失控实验与建模[J].汽车工程,2015,37(7):743-750,756.

ZHANG M X,FENG X N,OUYANG M G, et al.Experiments and modeling of nail penetration thermal runaway in a NCM Li-ion power battery[J].Automotive Engineering,2015,37(7):743-750,756.

[3] 孔德全,黄小龙,薛少华,等.基于三元锂离子电池的变电站直流应急电源自动维护研究[J].自动化技术与应用,2023,42(2):129-131.

KONG D Q, HUANG X L, XUE S H, et al. Research on automatic maintenance of DC emergency power supply in substation based on ternary Li-ion battery[J].Techniques of Automation and Applications, 2023,42(2):129-131.

[4] 宋来丰,梅文昕,贾壮壮,等.绝热条件下280Ah大型磷酸铁锂电池热失控特性分析[J].储能科学术,2022,11(8):2411-2417.

SONG L F,MEI W X,JIA Z Z,et al.Analysis of thermal runaway characteristics of 280Ah large LiFePO4 battery under adiabatic conditions[J].Energy Storage Science and Technology,2022,11(8):2411-2417.

[5] LIU P J,LI Y Q,MAO B B,et al.Experimental study on thermal runaway and fire behaviors of large format lithium iron phosphate battery[J].Applied Thermal Engineering: Design,Processes,Equipment,Economics,2021:116949.

[6] AN Z,SHAH K,JIA L,et al.Modeling and analysis of thermal runaway in li-ion cell[J].Applied Thermal Engineering: Design,Processes,Equipment,Economics,2019,160:11390.

[7] GAO S,FENG X N,LU L G,et al.An experimental and analytical study of thermal runaway propagation in a large format lithium ion battery module with NCM pouch-cells in parallel[J].International Journal of Heat and Mass Transfer,2019(135):93-103.

[8] 汤秀芬,米晨.后备电源用锂离子电池均衡控制的改进方法[J].试验室研究与探索,2020,39(7):41-44.

TANG X F,MI C.An improved method for equalization control of lithium-ion battery backup power system[J].Research and Exploration in Laboratory,2020,39(7):41-44.

[9] 黄瑞,汪铭磊,吴启超,等.不同换热环境对电池性能影响的试验研究[J].试验室研究与探索,2022,41(11):45-48,52.

HUANG R,WANG M L,WU Q C.Experimental study on the effect of various heat transfer circumstance on battery performance[J].Research and Exploration in Laboratory,2022,41(11):45-48,52.

[10] LIU T,HU J,TANG Q,et al.Mitigating overcharge induced thermal runaway of large format lithium ion battery with water mist[J].Applied Thermal Engineering:Design,Processes,Equipment,Economics,2021(197):117402.

[11] 许国泽.激光辐照对太阳能光伏电池特性的影响研究[J].自动化技术与应用,2023,42(8):128-132.

XU G Z.Research on the influence of laser irradiation on the characteristics of solar photovoltaic cells[J].Techniques of Automation and Applications,2023 ,42(8):128-132.

[12] KIM G H,PESARAN A,SPOTNITZ R.A three-dimensional thermal abuse model for lithium-ion cells[J].Journal of Power Sources,2007,170(2):476-489.

[13] HATCHARD T D,MACNEIL D D,BASU A,et al.Thermal model of cylindrical and prismatic lithium-ion cells[J].Journal of the Electrochemical Society,2001,148(7):755-761.

[14] WANG J P,XU H J,XU X J,et al.Design and simulation of liquid cooled system for power battery of PHEV[J].IOP Conference Series:Materials Science and Engineering,2017,231(1):012025.

[15] SPOTNITZ R,FRANKLIN J.Abuse behavior of high-power,lithium-ion cells[J].Journal of Power Sources,2003,113(1):81-100.

[16] JINDAL P,KUMAR B S,BHATTACHARYA J.Coupled electrochemical-abuse-heat-transfer model to predict thermal runaway propagation and mitigation strategy for an EV battery module[J].Journal of Energy Storage,2021(39):102619.

[17] HYUN S K,MINGZHE K,KETACK K,et al.Effect of carbon coating on LiNi1/3Mn1/3Co1/3O2 cathode material for lithium secondary batteries[J].Journal of Power Sources,2007,171(2):917-921.

[18] KIM H S,KIM K,MOON S,et al.A study on carbon-coated LiNi1/3Mn1/3Co1/3O2 cathode material for lithium secondary batteries[J].Journal of Solid State Electrochemistry,2008,12(7/8):867-872.

[19] 蒋立琴,王记磊,邹兴华,等.GB 38031—2020《电动汽车用动力蓄电池安全要求》解析[J].电池,2020,50(3):276-279.

JIANG L Q,WANG J L,ZOU X H,et al.Analysis of GB 38031-2020 safety requirements of traction battery used by electric road vehicles[J].Battery Bimonthly,2020,50(3):276-279.