公路乳化沥青冷再生混合料施工技术

摘 要:随着交通量的不断增长和车辆重载现象的普遍化,传统的道路修复技术已经无法满足需求。文章首先介绍了公路乳化沥青冷再生混合料的应用优势,包括节省原材料、减少环境污染和提高施工效率等。其次,以实际公路工程为例,介绍了该技术的施工策略,实现了延长道路使用寿命和提高道路承载能力的目的,以此为相关人员提供实践参考。

关键词:公路;乳化沥青冷再生混合料;拌和;摊铺;压实

公路建设与维护是现代交通系统中的重要组成部分。随着交通量的不断增长和车辆重载现象的普遍化,道路结构面临着前所未有的磨损和损害。传统的热再生沥青混合料施工虽具有一定的修复效果,但其能耗高、成本昂贵且对环境的影响较大。为应对这些挑战,公路乳化沥青冷再生技术应运而生,该技术在降低能耗、减少环境污染和提高施工效率等方面显示出显著优势[1]。乳化沥青冷再生技术是利用乳化沥青作为黏合剂,将旧沥青混合料进行再生利用,不仅节省了大量的原材料,也减少了施工期间的碳排放[2]。因此,深入研究乳化沥青冷再生技术的施工过程、材料特性及应用效果,对于推动公路建设的绿色化、高效化具有重要意义。

一、公路乳化沥青冷再生混合料的应用优势

(一)减少环境污染

公路乳化沥青冷再生混合料技术作为创新的道路维护与修复方法,是使用乳化沥青与旧路面材料结合,避免传统热再生技术中高温处理所带来的能源消耗和环境排放问题。传统道路修复中,需要大量的新材料和能源来加热沥青,这不仅消耗大量的石化资源,还会释放大量的二氧化碳和其他有害气体。而乳化沥青冷再生技术则可以在常温下处理再生材料,这便降低了环境负担和施工成本,同时也减轻了施工过程中对环境的影响。

(二)提高施工效率

除环境和经济上的优势外,公路乳化沥青冷再生混合料技术的应用优势还体现在其施工效率方面。利用公路乳化沥青冷再生混合料技术可以迅速处理道路问题恢复交通,减少道路施工对交通流的影响。具体而言,传统热再生技术需较长的施工时间和路面封闭时间,而冷再生技术由于其简便的施工过程和快速的固化特性,路面可以在短时间内恢复开放,这便减少了对人们日常生活的干扰。

(三)节省原材料

传统的道路修复过程中,需要大量的新石料和沥青材料,这不仅增加了施工成本,还加剧了资源的消耗,乳化沥青冷再生技术则利用现有的旧路面材料,将其破碎并与乳化沥青结合,形成新的再生混合料,这便极大程度减少了对新材料的需求。而且,冷再生混合料的生产过程中,乳化沥青的使用量相对较少,这也有助于减少对新沥青的需求。乳化沥青是将沥青分散在水中的混合物,其优点在于能够在较低温度下使用,并且易于与旧材料混合[3]。在整个再生过程中,乳化沥青的使用量仅占总材料的一小部分,这不仅降低了成本,还减少了对原生沥青的消耗,从而实现了材料的高效利用。

二、 公路乳化沥青冷再生混合料的施工策略

(一)工程概况

某县道多年未进行大规模维修,路面状况较差,存在大量裂缝和坑洼,案例工程为该地区道路维修工程,其采用了乳化沥青冷再生技术修复和加固长达15公里的老旧县道,鉴于地方政府对环保和成本控制的双重要求,选择了乳化沥青冷再生技术。施工过程中,先对原有的沥青路面进行铣刨,回收旧沥青和基层材料,再使用专用设备与乳化沥青混合,乳化沥青的使用比例大约为旧材料重量的3%。混合后重新铺设并压实,形成新的路面层。此次工程成功回收和重新利用了约12,000吨的旧路面材料,节约了约35%的原材料成本。该技术的应用不仅显著提升了道路的使用性能和寿命,还大幅降低了工程的环境影响。经过重新铺设的道路展现出良好的平整度和稳定性,预计其使用寿命可延长10年以上。

(二)旧料破碎筛分及混合料拌和

乳化沥青冷再生技术中处理旧沥青路面主要是为了实现资源的高效利用和减少环境影响。破碎、筛分旧料并与乳化沥青混合,不仅能够有效降低成本,同时也减少新材料的使用,具有明显的经济和环保优势。案例工程施工中,使用直径为1m的铣刨鼓,鼓上均匀布置有200个铣刨刀片,刀片间隔设置为15mm,铣刨深度控制在10cm以内,以确保均匀且高效地破碎旧沥青层,获取足够量的旧料用于后续的再生过程。完成铣刨作业后,将旧料运输至临时存放区域进行初步筛分。此阶段采用振动筛分机,其设有三层筛网,分别针对>20mm、10mm~20mm和<10mm三种粒径范围进行筛选,调整振动频率为50赫兹,并设置倾斜角度为15°,以提高筛分的准确性。

拌和阶段,案例工程按照5%(相对于旧料总重)添加新乳化沥青,使用双轴强制式搅拌机进行拌和,其容量需满足每小时300吨的处理能力以匹配项目进度要求。在拌合前将乳化沥青预热至50℃以提高其流动性,并确保更好地与旧料结合。搅拌速度控制在40转/分钟左右,并持续搅拌时间约3分钟,以确保材料之间彻底均匀混合。混合过程中,应注意监测材料温度和湿度条件。由于是冷再生工艺,在整个拌和过程中需要保证材料温度不超过60℃以避免乳化沥青提前破乳化导致黏结力下降。同时,在加入乳化沥青前需对旧料含水率进行检测调整,将含水率控制在4%~6%范围内。

(三)施工准备

施工准备工作直接关系到乳化沥青冷再生混合料施工的最终质量和效果。由于案例工程采用的是厂拌冷再生,准备工作主要包括材料入场质量检查、下承层清理和洒透层油。

实际施工中,首先按照每100吨取样一次的标准对每批次乳化沥青进行取样,将取样样品进行以下检测:乳化沥青的含水率、固含量、黏度以及破乳时间。其中含水率需控制在30%~40%之间,固含量应达到60%以上,黏度在25℃下应为50秒~150秒,破乳时间应在30分钟以内。若材料不符合要求,则需进行调整或更换。

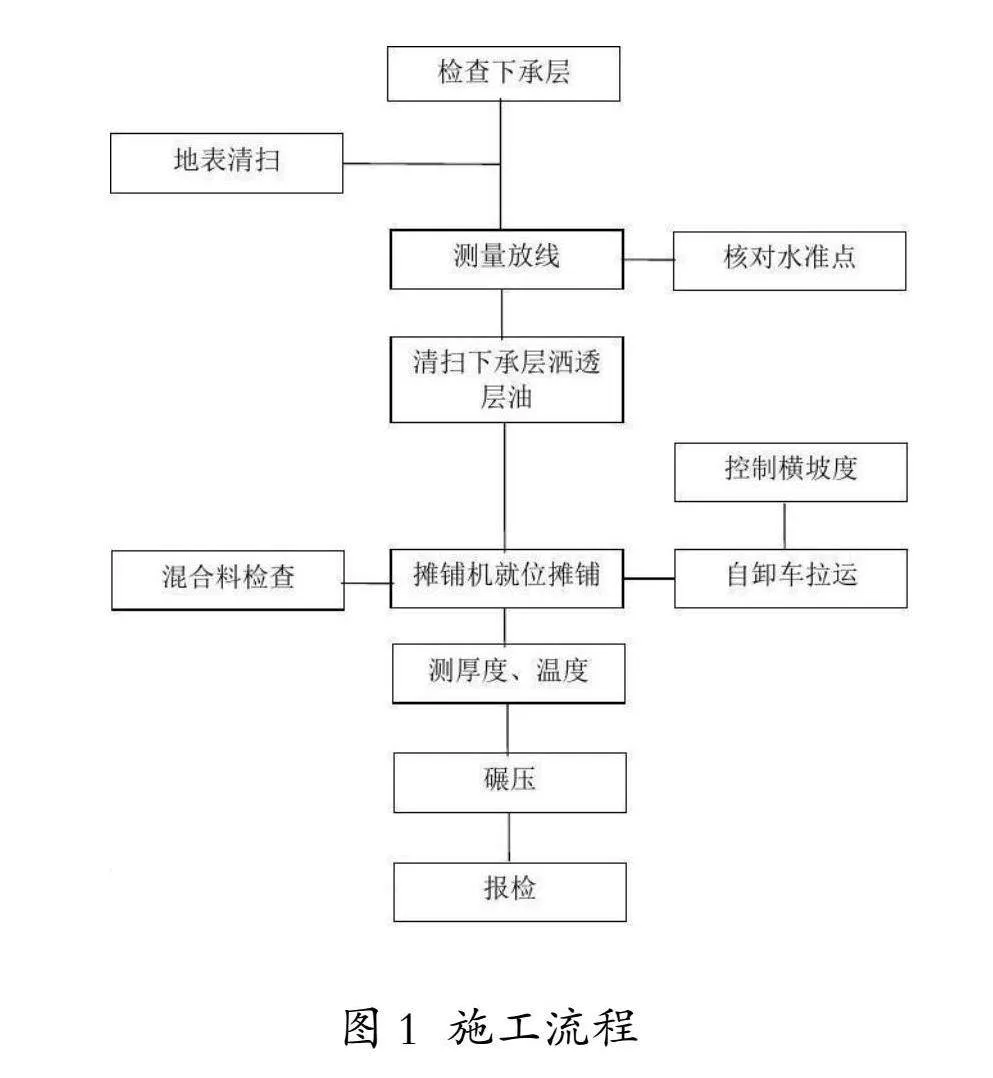

确定再生料质量符合标准后,采用清扫机进行下承层清理,清扫速度控制在每分钟10m以内,彻底清除路面杂物、灰尘和松散材料,同时安排人工进行二次清理,重点检查机械清理不到位的区域,确保整个下承层表面干净、平整,不留任何杂物(施工过程如图1)。对存在明显凹陷、坑洞的区域,可使用水泥砂浆或适当材料进行修补,以提高下承层的平整度和坚固性。最后,透层油选用乳化沥青,喷洒前对乳化沥青进行加热,加热温度控制在50℃~60℃之间,以确保乳化沥青的流动性和均匀性。喷洒采用喷洒车,喷洒量控制在0.4L~0.6L/m2之间,确保透层油均匀覆盖整个下承层表面。喷洒车行进速度控制在每分钟15m以内,以保证喷洒均匀。喷洒过程中,严格控制喷洒宽度和重叠量,避免出现漏喷或过喷现象。喷洒结束后,需等待1小时~2小时,使透层油完全渗透并形成均匀的油膜层。

(四)摊铺

摊铺乳化沥青冷再生混合料是案例工程道路施工的关键,其直接关系到路面结构的稳定和道路的使用寿命。摊铺前,案例工程需检查摊铺机的摊铺宽度调节功能,保证其可调节范围在2.5m~4.5m,以适应不同宽度的路面施工要求,检查并调整铺层厚度控制系统,确保摊铺厚度能够精确控制在指定的范围内(100mm~150mm)。摊铺过程中,应将摊铺机的行进速度控制在每分钟3m~5m,以确保混合料的均匀铺设和避免摊铺过程中的物料分离。此外,摊铺过程中混合料的温度应保持在20℃~30℃,以保持乳化沥青的稳定性和流动性,从而确保混合料能够均匀分布并且与下层材料形成良好的黏结。

摊铺作业期间,应严格控制摊铺机料位传感器的高度,确保螺旋布料器始终埋入再生混合料不小于3/4的高度,以减少再生料的离析。当摊铺机不能连续作业时,盛料斗中应保持足够的再生料,严禁摊铺机送料刮板外露,以防在重新启动时造成粗集料集中在摊铺面上。摊铺过程中禁止使用柴油清洗摊铺机。非摊铺机工作人员不得站立或通过摊铺机的熨平板,以防止浮动熨平板瞬间下沉。在铺设的面层上,当出现以下情况时,可进行人工找补或更换RAP混合料:当新旧接缝处和结构物接头部位平整度不符合要求时,用三米直尺检测不合格,应人工仔细找补;靠近路侧摊铺带边缘处局部缺料时,应有专人找补;铺面局部有混合料离析或明显不平整及拖痕时,可用人工细料找补。人工摊铺或找补时,应用铲锹而非平甩进行操作,边摊铺边刮平,用力轻重一致,避免因人为操作导致RAP混合料离析。

(五)压实成型

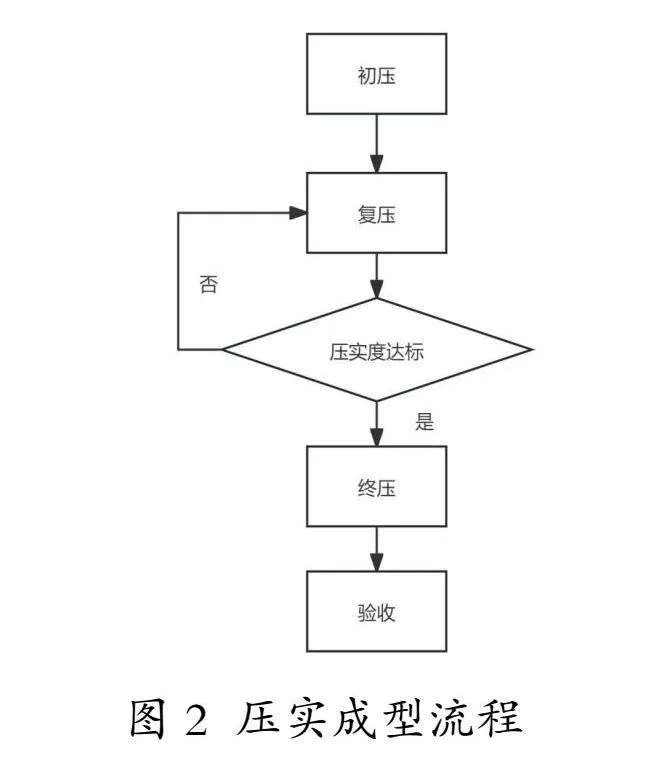

合理的压实方法可以显著提高混合料的密度,减少孔隙率,增强其抗水损害能力、承载能力和耐久性。针对案例工程乳化沥青冷再生混合料特性,摊铺初步后,施工人员采用了分阶段压实策略,将整体设计为初压、中压和终压三个阶段(如图2)。

初压阶段,主要使用振动碾进行初步压实。振动碾的选择需满足最小静线载荷为250N/cm和振动频率在30Hz~50Hz之间。初始摊铺后立即开始初次振动碾轧,速度应控制在2km~3km/h内,确保混合料表面不出现位移或过度挤出材料,并至少进行4遍往返轧制以形成均匀紧密基层。进入中压阶段时,转换为轮胎式碾或较大型号的双钢轮振动碾进行进一步压实,此时应将设备的行驶速度调整至4km~5km/h,确保每次碾压可覆盖前一次轧制遗留下来未完全密实的痕迹,中压阶段至少需完成6遍往返轧制,以提升混合料密度并消除表面不平整现象。最后,在终压阶段使用静重型三轮碾或光轮滚筒对路面进行最后定型处理。行驶速度降低至1km~2km/h,重点是利用较大接触面积对材料进行精细加工和表面光滑处理,并确保达到设计要求的密度值。整个过程中,应采用连续核密仪或其他适当方法监测路面宽度变化情况,及时调整作业参数,如碾轧遍数、速度等以确保质量符合标准要求,尤其在温差大、湿气重或风速高等不利条件下作业时,还需考虑这些因素对材料冷却速率和最终成型质量造成的影响[4]。

(六)养护及开放交通

碾压后,需在公路表面覆盖一层轻质非织造布,防止水分过快蒸发,同时保护路面不受直接阳光和小型车辆的损害。夏季高温天气下,非织造布需要维持24小时;在春秋温和气候下,维持时间可延长至36小时,确保水分自然蒸发,而不引起材料的过早干燥和裂纹。养护期间,施工人员可使用数字湿度计和红外温度计,每6小时记录一次数据,定期检测道路表面温度和湿度,以确保养护环境符合规定的范围。表面温度应控制在20℃~30℃,相对湿度保持在60%~80%之间。若温度过高或湿度过低,应采取如喷水增湿或增加遮阳等额外措施,以调节养护环境。养护完成后,应使用光滑度检测仪和车载动态荷载测试仪进行路面光滑度和承载能力的终检,确保所有测试结果符合国家交通部门的标准,才可考虑后续开放交通。最后,在交通开放前24小时,应设置警示标志和临时交通指示,确保所有路标和信号灯均已安装完毕,并引导车辆减速行驶,避免车辆在新修路面上快速行驶造成损害。

结束语

综上所述,上文围绕公路乳化沥青冷再生混合料的施工技术展开,以实际工程为例,探讨了该技术的施工流程、材料选择、质量控制等多个方面,证实了乳化沥青冷再生技术在实际工程中的可行性和经济、环境双重效益。未来,相关人员的研究应当集中于提高再生材料的性能稳定性,开发更为高效的施工设备,并利用大规模的实际应用验证技术的长期效益,以进一步推动环保节能技术的应用。

参考文献:

[1]刘嘉伟,赵宇成.高性能乳化沥青冷再生混合料性能研究[J].公路,2024(01):343-350.

[2]孙海南.乳化沥青冷再生技术的研究进展[J].中国水运,2022(05):152- 154.

[3]张月梅.冷再生技术在沥青路面养护中的应用[J].交通世界,2021(35):76-77.

[4]郑广顺,刘黎萍,王剑.乳化沥青冷再生上基层碾压工艺研究[J].交通科学与工程,2016(01):39-44.

作者简介:孙子文(1990.02-),男,汉族,江苏徐州人,硕士研究生,研究方向:交通运输工程。