铁铜碳三元微电解填料制备及性能的研究

摘 要:为制备更高效的微电解填料材料,在铁碳微电解体系中加入Cu,通过高温焙烧制成铁铜碳多孔微电解填料。实验表明:通过铁铜碳正交实验得出最佳铁铜碳质量比为2∶2∶5,其甲基橙及COD去除率较铁碳微电解技术分别提高11%和7.02%。利用单因素及正交实验考察造孔剂含量、膨润土含量、填料粒径、焙烧温度、焙烧时间对去除效果的影响确定最佳制备条件。结果表明:在甲基橙初始质量浓度为100mg·L-1、填料投加量为50g·L-1、曝气量为300mL·min-1,、初始pH为4、反应时间为2h时,甲基橙去除率最高。最佳制备条件为羧甲基纤维素钠质量分数为4.5%、膨润土质量分数为30%、填料直径为10mm,焙烧温度为850℃、焙烧时间为2.5h。对甲基橙及COD去除率达到77.27%、46.60%,表明铁铜碳三元微电解填料具有更高效的性能。

关 键 词:微电解;复合填料;染料废水;条件优化

中图分类号:X703.1 文献标志码: A 文章编号: 1004-0935(2024)09-1359-06

近年来,随着工业发展,染料行业规模逐渐扩大,在染料的生产消耗过程中产生了大量的染料废水。2017年我国染料总产量达到99万t[1]。染料废水成分复杂,含有染料、染料中间体、酸、碱、副产品、有机物等,色度大,浓度高,COD高等特点[2],是在自然条件下不易降解是较难处理的工业废水之一[3]。

由于微电解技术具有以废治废、简单高效、来源丰富的特点,已经被广泛应用于制药废水、印染废水、焦化废水等难降解的工业废水处理中[4-5]。传统的铁碳微电解以铁为阳极,碳为阴极,在废水中可形成大量微小原电池,经过氧化还原等作用达到去除污染物的目的[6]。但传统微电解材料存在电子密度和传递率比较小,易板结、钝化等缺点,处理效果较为有限[7-8]。

在传统二元微电解的基础上构建三元微电解体系,反应体系内的原电池数量增多,使电子传递速率加快、受体数量增加,污染物向电极表面的传质速率也明显加快,从而提高了处理效率[9]。通过高温焙烧制成新型多元微电解填料,能解决填料钝化和板结等问题。本研究以偶氮染料甲基橙降解性能作为参考指标,在铁碳微电解体系中引入金属催化剂铜,构建成铁铜碳三元微电解体系,研究了各主要因素对降解效果的影响,并最终得出铁铜碳三填料元微电解的最佳制备条件。

1 实验部分

1.1 材料与仪器

还原铁粉、铜粉、活性炭粉、膨润土、羧甲基纤维素钠、浓硫酸均为分析纯;实验所用的水均为去离子水。

UV-1810紫外分光光度计、101-1电热鼓风干燥箱、ACO-001电磁式空气泵、818pH计、FA1204B电子天平。

1.2 微电解填料制备

称取一定质量的铁粉、铜粉、活性炭粉、羧甲基纤维素钠于烧杯中,充分搅拌均匀后加水混合制成球形,将球形填料在105℃烘干2h,烘干后于马弗炉中焙烧,焙烧后冷却至室温后备用。

1.3 微电解去除甲基橙实验

配置甲基橙浓度为100mg·L-1的甲基橙模拟废水,用HSO调节pH至4。称取15g微电解材料于500mL烧杯中, 加入300mL甲基橙模拟废水溶液,反应过程中进行持续曝气,曝气量300mL·min-1。

2h后取水样进行过滤用紫外分光光度计测定在

460nm处的吸光度,检测其浓度。COD使用快速密闭催化消解法进行催化消解,然后在600nm波长下检测其COD浓度。去除率计算式如(1)所示。

![]() (1)

(1)

式中:——去除率,%;

——初始溶液中的甲基橙或COD的质量浓度,mg·L-1;

——t时刻溶液中甲基橙或COD的质量浓度,mg·L-1。

2 结果与分析

2.1 铁铜碳质量比对处理效果影响的研究

为考察铁铜碳微电解填料中金属与碳的比例,先通过实验考察铁碳微电解中铁与碳的比例,铜的引入可以代替一部分铁与碳形成原电池,所以在金属与碳的比例一定的基础上,选取一定水平的铁铜碳质量,通过正交实验考察最佳铁铜碳比例。填料制备条件为:金属加碳的质量分数为60%、造孔剂质量分数5%,膨润土质量分数35%、焙烧时间2 h、焙烧温度800 ℃。

2.1.1 铁碳质量比对处理效果影响的研究

微电解体系中,金属与碳的质量比能够直接影响填料在反应过程中形成的原电池的数量,在酸性条件下铁碳微电解涉及的电极反应如下:

阳极:(2)

阴极: (3)

(4)

![]() (5)

(5)

为考察微电解填料中金属与碳的比例对去除效果的影响,制备不同铁碳比的填料。铁碳质量比对甲基橙和COD去除效果的影响如图1所示。

为考察微电解填料中金属与碳的比例对去除效果的影响,制备不同铁碳比的填料。铁碳质量比对甲基橙和COD去除效果的影响如图1所示。

随着填料中铁的含量的升高,去除率呈现先增加后减少的趋势。当铁碳质量比为1∶3时,碳的含量过高,铁的含量不足所形成的原电池数量不足,在铁碳质量比例为1∶1时甲基橙去除率和COD去除率效果最好,甲基橙去除率和COD去除率最高分别可达57.54%和29.86%。当铁碳质量比为2∶1后,过量的铁还会消耗H+,使pH升高电位差降低,抑制反应进行,降低对甲基橙和COD的去除效果[10-11]。郑翼莹[12]等通过实验发现,当铁碳质量比为1∶1时,废水中产生的原电池数量达到最高,继续增加铁屑含量,反而影响处理效果,与本研究结果相一致。

2.1.2 铁铜碳质量比的正交分析

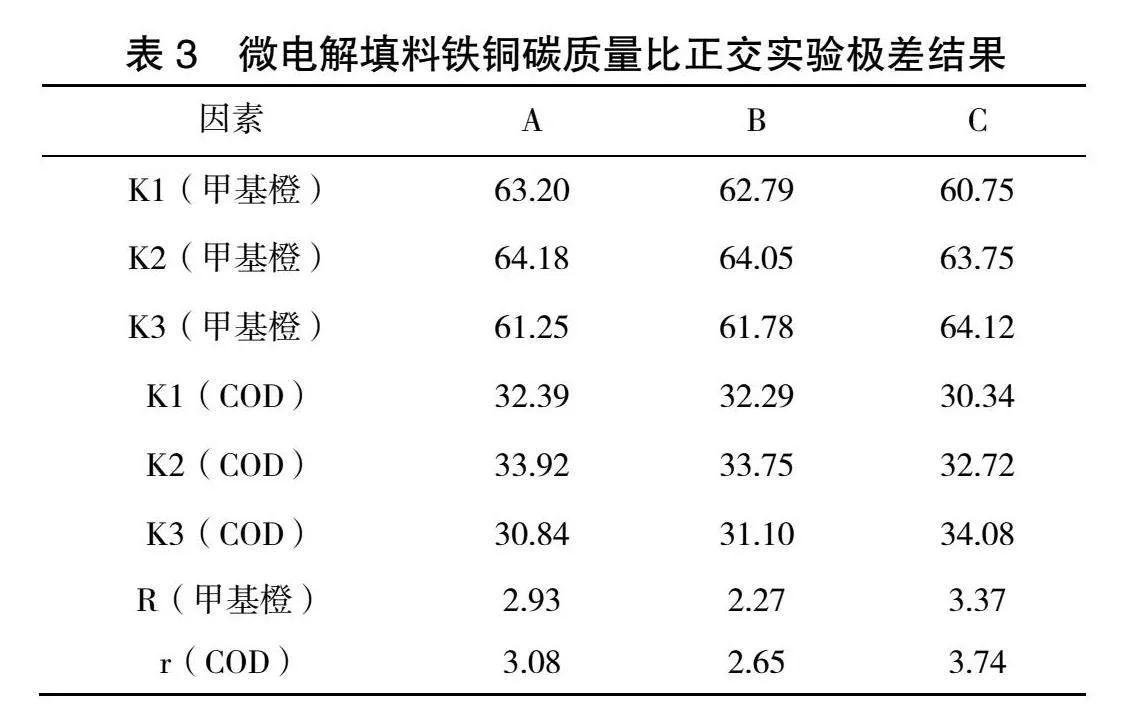

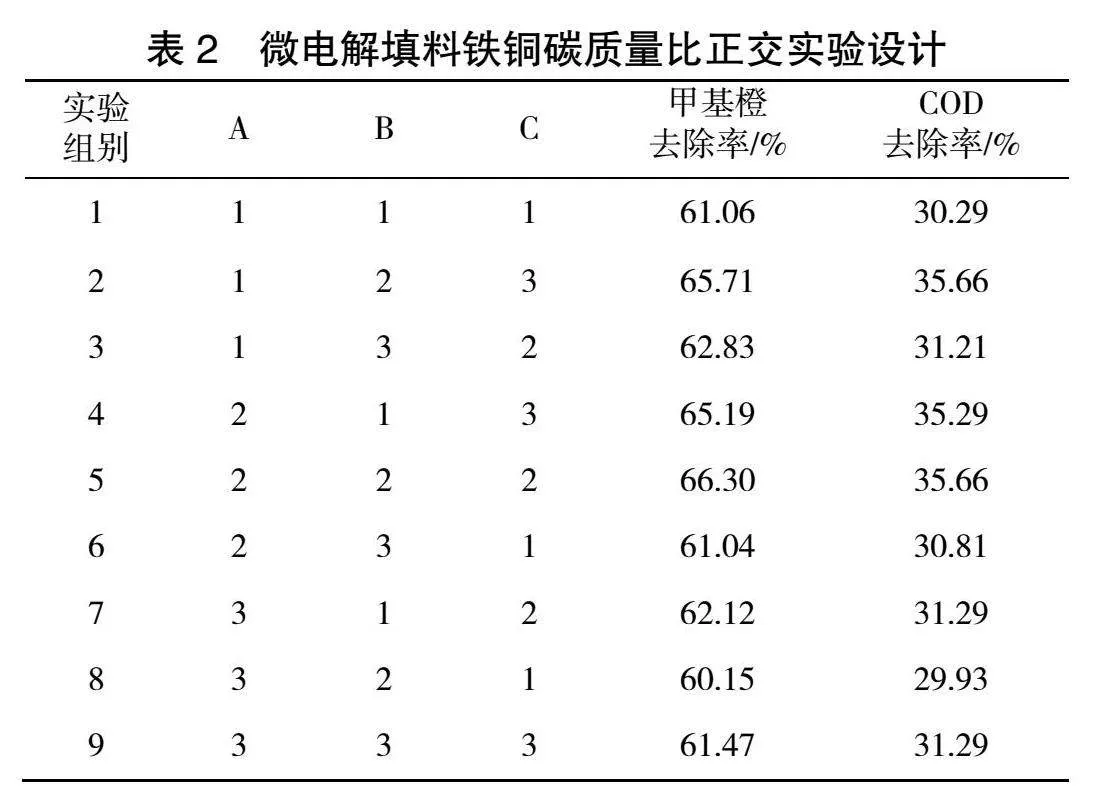

通过上述实验确定了在铁碳微电解填料中,最佳金属与碳的质量比为1∶1,铜的引入可以代替一部分铁与碳形成原电池,所以以金属与碳的质量比为1∶1设计正交实验因素水平表。按L(33)进行正交实验。微电解填料铁铜碳质量比正交实验因素水平如表1所示,微电解填料铁铜碳质量比正交实验设计如表2所示,微电解填料铁铜碳质量比正交实验极差结果如表3所示。

极差结果如表3所示,极差R(甲基橙)和r(COD)可以判断影响因素的主次,根据极差结果可知,铁、铜、碳对甲基橙去除率和COD去除率的影响主次一致,R(C)>R(A)>R(B),r(C)>r(A)>r(B)即在实验的不同水平下铁、铜、碳含量对填料性能的影响显著性依次为碳含量、铁含量、铜含量。最佳铁铜碳质量比为2∶2∶5,甲基橙和COD去除率分别为68.54%、36.88%。较传统铁碳微电解材料甲基橙及COD去除率分别提高11%和7.02%。

根据上述正交分析结果可知,在传统铁碳微电解的基础上引入金属铜,对去除效果有明显提升。这是因为在铁铜碳三元微电解体系中,铁与铜、铜与碳之间也存在的电位差,使微电解体系中原电池数量增多;同时Cu也可以起到金属催化剂的作用,Cu可以促进Fe/C微电极产生的电子的分离,增强使得氧化还原反应进行,提高去除效果。但过多的Cu不仅会浪费金属资源,更重要的是会阻碍电子转移,从而通过占用空间降低污染物的去除率,Cu过少则不足以催化有机污染物的降解[13-14]。

2.2 制备条件对填料性能影响的研究

在填料Fe∶Cu∶C为2∶2∶5的最佳质量比下,考察造孔剂含量、膨润土含量、填料粒径、焙烧温度、焙烧时间对填料性能的影响。再缩小考察范围通过正交实验,得出在各因素相互影响下的最佳制备条件。

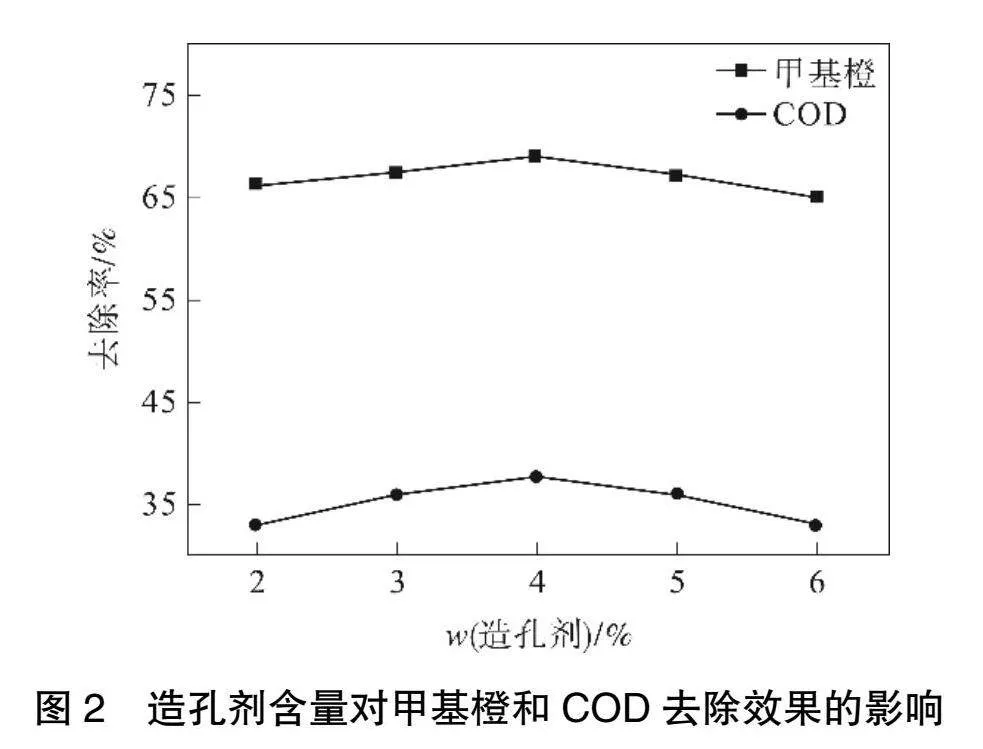

2.2.1 造孔剂含量对填料性能的影响

羧甲基纤维素钠经高温焙烧易分解挥发,使填料内部产生丰富的孔道,同时,羧甲基纤维钠遇水后具有一定粘性,有利于填料的制备,故选用羧甲基纤维素钠作为造孔剂。在膨润土含量35%、填料粒径10mm、焙烧时间2h、焙烧温度800℃的条件下,制备造孔剂含量不同的微电解填料。造孔剂含量对甲基橙和COD去除效果的影响如图2所示。随着造孔剂含量的增加,甲基橙去除率和COD去除率呈现先上升后下降的趋势。随着造孔剂的增加,填料内部的孔洞数量增多、比表面积增大、活性点位更多地显露出来,有利于甲基橙废水通过,但填料内空隙过多,易造成填料孔道塌陷,不能有效成孔,影响处理效果[15]。因此,选择造孔剂的投加量为4%。甲基橙去除率和COD去除率最高分别可达69.05%和37.74%。尹美兰[16]等利用羧甲基纤维素钠制备多孔微电解填料发现,造孔剂含量过多或过少都会使处理效果下降,投加量过少,填料孔隙率较低,不能与污染物充分反应,投加量过多,填料强度不够,与本研究结果相一致。故选择造孔剂含量为4%。

2.2.2 膨润土含量对填料性能的影响

膨润土在微电解填料中主要起到黏结和骨架支撑的作用。在造孔剂含量4%、填料粒径10mm、焙烧时间2h、焙烧温度800℃的条件下,制备膨润土含量不同的微电解填料。膨润土含量对甲基橙和COD去除效果的影响如图3所示。

随着膨润土含量的增加,甲基橙去除率和COD去除率呈现持续下降的趋势。这是由于随着膨润土含量的增加,填料中,铁、铜、碳这些有效活性组分相应降低,所以在填料强度增加的同时,去除效果持续下降。在膨润土含量为20%时甲基橙去除率和COD去除率最高分别可达71.88%和40.55%。但膨润土含量小于等于30%时,填料强度较低,填料在反应过程中出现了明显的碎裂、填料散落的现象,不宜作为实验填料。膨润土含量为30%时,去除率较高,甲基橙去除率和COD去除率分别为70.21%和40.55%,填料强度较好,更适合作为实验材料。李密等[17]在利用膨润土制备微电解填料中发现,膨润土质量分数为30%时,能综合保证填料的性能,过低时影响填料的强度;若填料强度不够,其物理结构容易被破坏而造成系统堵塞,因此选择膨润土投加量为30%。

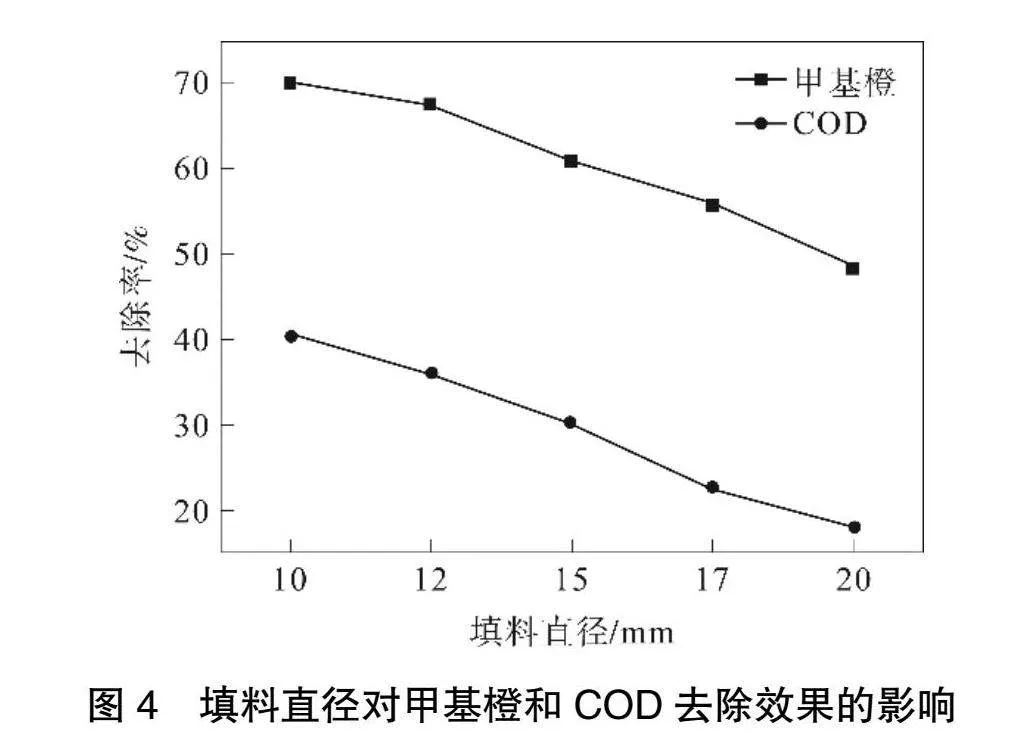

2.2.3 填料粒径对填料性能的影响

在造孔剂质量分数4%、膨润土质量分数30%、焙烧时间2h、焙烧温度800℃的条件下,制备不同粒径的微电解填料。填料的粒径较小时,填料间接触面积增大、间隙缩小,则可能会导致填料长时间连续使用时发生结块[18],杨瑞洪等[19]在制备微电解填料时发现,微电解填料的粒径大于10mm时,更加便于反洗,反应过程中不易出现钝化结板等问题。故在10~20mm内考察填料粒径对去除效果的影响。填料直径对甲基橙和COD去除效果的影响如图4所示,随着填料粒径的增加,去除效果持续降低。填料粒径每增加5mm,去除效果降低约10%。故选择填料的粒径为10mm,甲基橙去除率和COD去除率分别为70.21%和40.55%。

2.2.4 焙烧温度对填料性能的影响

在造孔剂质量分数4%、膨润土质量分数30%、填料粒径10mm、焙烧时间2h的条件下,制备不同焙烧温度的微电解填料。焙烧温度对甲基橙和COD去除效果的影响如图5所示,随着焙烧温度的增加,甲基橙去除率和COD去除率呈现逐渐上升到平缓的趋势,这是因为随着焙烧温度增加,填料的强度增加,稳定性增加,甲基橙去除率和COD去除率上升。但随着焙烧温度提高,活性炭石墨化度也相应地随之增加,会使活性炭的孔隙结构被破坏[20],温度过高也会使填料密度增大,堵塞孔隙。MengmengKang等[21]通过高温焙烧制备微电解填料时发现,当焙烧温度高于900℃时,微电解填料比表面积和孔隙率都会降低,降低处理效果。结合条件、成本等因素,不再提高焙烧温度。因此选择焙烧温度为900℃,甲基橙去除率和COD去除率分别可达75.63%和45.05%。

2.2.5 焙烧时间对填料性能的影响

在造孔剂质量分数4%、膨润土质量分数30%、填料粒径10mm、焙烧温度900℃、制备不同焙烧时间的微电解填料。

焙烧时间对甲基橙和COD去除效果的影响如图6所示 ,随着焙烧时间的增加,甲基橙去除率和COD去除率呈现先上升后下降的趋势。

,随着焙烧时间的增加,甲基橙去除率和COD去除率呈现先上升后下降的趋势。

在焙烧时间为2h时左右达到最高,分别为75.63%和45.05%。焙烧时间影响填料的硬度及填料骨架的成形程度,从而影响填料的性质,焙烧时间较短时,膨润土形成的骨架不稳定,也不能使羧甲基纤维素钠充分分解,从而导致材料的孔隙率不足、填料易碎裂,影响去除效果。而焙烧时间过长,不仅会增加能耗,也会使填料内部会发生聚集、孔隙率降低、填料的比表面积降低,从而使有机物去除效果降低[22]。

2.2.6 正交分析

为确定三元微电解填料最佳制备条件,选取造孔剂含量、焙烧温度、焙烧时间三因素,考察其相互影响情况,固定Fe∶Cu∶C质量比为2∶2∶5、膨润土质量分数30%、填料粒径10mm的条件下进行正交实验。按L(33)正交实验。制备条件正交实验因素水平如表4所示,制备条件正交实验设计如表5所示,制备条件正交实验极差结果如表6所示。

极差结果如表6所示,根据极差结果可知,孔剂含量、焙烧温度、焙烧时间对甲基橙去除率和COD去除率的影响主次一致,R(D)>R(E)>R(F),r(D)>r(E)>r(F)即在实验的不同水平下各因素对填料性能的影响显著性依次为造孔剂含量、焙烧温度、焙烧时间。最佳制备条件为造孔剂质量分数4.5%、焙烧温度850 ℃、焙烧时间2.5 h,甲基橙和COD去除率分别为77.27%、46.60%。

3结 论

1)通过对铁碳微电解填料进行考察,实验证明最佳铁碳质量比为1∶1。以金属与碳的质量比为1∶1,通过正交实验选取一定水平,得出最佳铁铜碳质量比为2∶2∶5。加入金属铜的铁铜碳三元微电解填料较铁碳微电解材料甲基橙及COD去除率可分别提高11%和7.02%。

2)通过单因素考察造孔剂含量、膨润土含量、填料粒径、焙烧温度、焙烧时间对填料性能的影响。通过正交实验确定铁铜碳三元微电解填料最佳制备条件为:Fe∶Cu∶C质量比为2∶2∶5、造孔剂质量分数4.5%、膨润土质量分数30%、填料粒径10mm、焙烧温度850℃、焙烧时间2.5h,甲基橙和COD去除率分别为77.27%、46.60%。

参考文献:

[1] 刘俊逸, 黄青, 李杰, 等. 印染工业废水处理技术的研究进展[J]. 水处理技术, 2021, 47(3): 1-6.

[2] 杨文龙, 白晓琳, 尹薇薇, 等. 染料废水处理方法[J]. 辽宁化工, 2023, 52(1): 121-124.

[3]佘帅奇,陈红,薛罡,等.铁碳微电解处理印染废水的作用机制[J].化工环保,2021,41(6):699-704.

[4]郑威城,汪清清,王忠泉,等.微电解耦合Fenton氧化处理煤层气产出水实验研究[J].工业水处理,2023,43(1):131-136.

[5]汪丹,朱剑峰.微电解技术在工业废水处理中的应用研究进展[J].中国资源综合利用,2021,39(5):84-86.

[6]麻琦,王毅博,冯民权,等.微电解强化微生物菌种对高氨氮低碳氮比黑臭水的脱氮研究[J].环境污染与防治,2023,45(1):19-26.

[7]苏志敏,韩严和,刘立娜.铁碳微电解填料改性的研究进展[J].现代化工,2022,42(5):35-39.

[8]LI X, JIA Y, QIN Y, et al. Iron-carbon microelectrolysis for wastewater remediation: Preparation, performance and interaction mechanisms[J]. , 2021, 278: 130483.

[9]姜国保.微电解作用机理及反应器研究现状[J].中国环境管理干部学院学报,2010,20(6):65-67.

[10]贾艳萍,张真,佟泽为,等.铁碳微电解处理印染废水的效能及机理研究[J].化工学报,2020,71(4):1791-1801.

[11]KANG M M, CHEN Q G, LI J J, et al. Preparation and study of a new type of Fe-C microelectrolysis filler in oil-bearing ballast water treatment[J]., 2019, 26(11): 10673-10684.

[12]郑翼莹,刘妍,闫少冲,等.铁碳微电解材料处理含酚废水的研究[J].水处理技术,2023(10):70-74

[13]WANG G H, QIAN L N, YONG X Y, et al. Synthesis of a ternary microscopic ball-shaped micro-electrolysis filler and its application in wastewater treatment[J]. , 2021, 275: 119131.

[14]王瑶瑶,沈小雄,祝雨倩,等.Fe-Cu-C三元微电解材料的制备及去除氧氟沙星的性能研究[J].环境科学学报,2021,41(11):4528-4537.

[15]李嘉宝. 过硫酸盐强化微电解处理苯酚废水的研究[D].沈阳:沈阳建筑大学,2022

[16]尹美兰. 两种三元微电解填料的开发及其性能研究[D].沈阳:沈阳工业大学,2016.

[17]李密,谌书,王彬,等.人工湿地植物炭基材料特性及铁碳微电解填料制备[J].地球与环境,2021,49(1):82-91.

[18]李萌. 微电解填料的制备及其在有机废水处理中的应用[D].长春:吉林大学,2011

[19]杨瑞洪,仇实,罗志臣,等.规整化Fe/Al/C多元微电解填料的制备及表征[J].工业水处理,2020,40(4):60-63.

[20]杨帆. 石墨化多孔炭材料的规模化制备及其在锂硫电池中的应用初探[D].大连:大连理工大学,2020.

[21]KANG M M, CHEN Q G, LI J J, et al. Preparation and study of a new type of Fe-C microelectrolysis filler in oil-bearing ballast water treatment[J]., 2019, 26(11): 10673-10684.

[22]蒋廷波. 改性微电解材料的制备及对印染废水的处理研究[D].西安:长安大学,2021.

Study on Preparation and Properties of

Iron-Copper-Carbon Ternary Micro-Electrolytic Filler

WANG Jingyi, HU Junsheng

(Shenyang Jianzhu University, Shenyang Liaoning 110268, China)

Abstract:In order to prepare more efficient micro-electrolytic packing materials, Cu was added to the iron-carbon micro-electrolytic system, and the porous iron-copper-carbon micro-electrolytic packing was prepared by high-temperature roasting.The results showedthat the optimal iron-copper-carbon ratio iswas2∶∶2∶∶5, and the removal rates of methyl orange and COD arewere11% and 7.02% higher than those of iron carbon micro-electrolysis.The effects of pore-forming agent content, bentonite content, filler particle size, roasting temperature and roasting time on the removal effect were investigated by single factorand orthogonal experiment to determine the best preparation conditions.The results showed that whenthe initial mass concentration of methyl orange was 100mg·/L-1, the dosage of filler was 50g·/L-1, the aeration rate was 300mL·/min-1, the initial pH was 4, and the reaction time was 2h,theremoval rate of methyl orangewas the highest.The optimum preparation conditions wereas follows: sodium content mass fractionof sodium carboxymethylcellulosecarboxymethyl cellulosewas 4.5%, bentonite content mass fraction was 30%, filler diameter was 10mm, roasting temperature was 850℃℃, roasting time was 2.5h.The removal rates of methyl orange and COD reached 77.27% and 46.60%, indicating that the iron-copper-carbon terpolymer micro-electrolytic filler has more efficient performance.

Key words:Micro-electrolysis; Composite packing; Dye wastewater; Condition optimization