酯交换法联产丙二醇工艺优化的研究

摘 要:研究了酯交换法联产丙二醇精馏单元工艺优化的问题。首先介绍了目前酯交换法联产丙二醇的原理和工艺流程,针对现实丙二醇精馏过程中容易堵塞的问题,从调整丙二醇精馏提纯及碳化生产装置的工艺参数、优化现有工艺流程入手,最终使得丙二醇精馏工艺的稳定性和连续性得到了提升,从而提高丙二醇生产效率。

关 键 词:酯交换;丙二醇;工艺优化

中图分类号:TQ201文献标志码: A 文章编号: 1004-0935(2024)09-1477-04

1,2-丙二醇,结构式为CHCHOHCHOH,又名1,2-二羟基丙烷,英文名为:1,2-Propylene Glycol,简称PG。其物理性质为无色略带黏稠性液体,能与水、丙醇、氯仿等互溶,具有良好的吸湿性。由于其毒性小,有润湿性并具有优良的溶解性能,因此被广泛用作食品、医药、化妆品等行业的吸湿剂、防冻剂、润滑剂和溶剂。同时,1,2-丙二醇也是合成不饱和聚酯、环氧树脂、聚氨酯树脂、增塑剂和表面活性剂的重要原料。2020年全球1,2-丙二醇市场规模达到了281亿元,预计2026年将达到363亿元,年复合增长率(CAGR)为3.7%。

1 丙二醇生产工艺现状

酯交换法(又称为酯基转移法)生产碳酸二甲酯,同时副产1,2-丙二醇。此生产工艺由两步组成:第一步在催化剂作用下,由二氧化碳(CO)和环氧丙烷(PO)加成反应生成碳酸丙烯酯(PC);第二步由以甲醇(M)和碳酸丙烯酯(PC)进行酯交换生成碳酸二甲酯(DMC)和丙二醇(PG)。化学反应式如下:

CHO+CO→CHO (1)

CHO+2CHOH→CHO+CHO(2)

此种生产工艺具有产品收率高、反应条件温和等优势。反应催化剂多为碱金属醇盐。

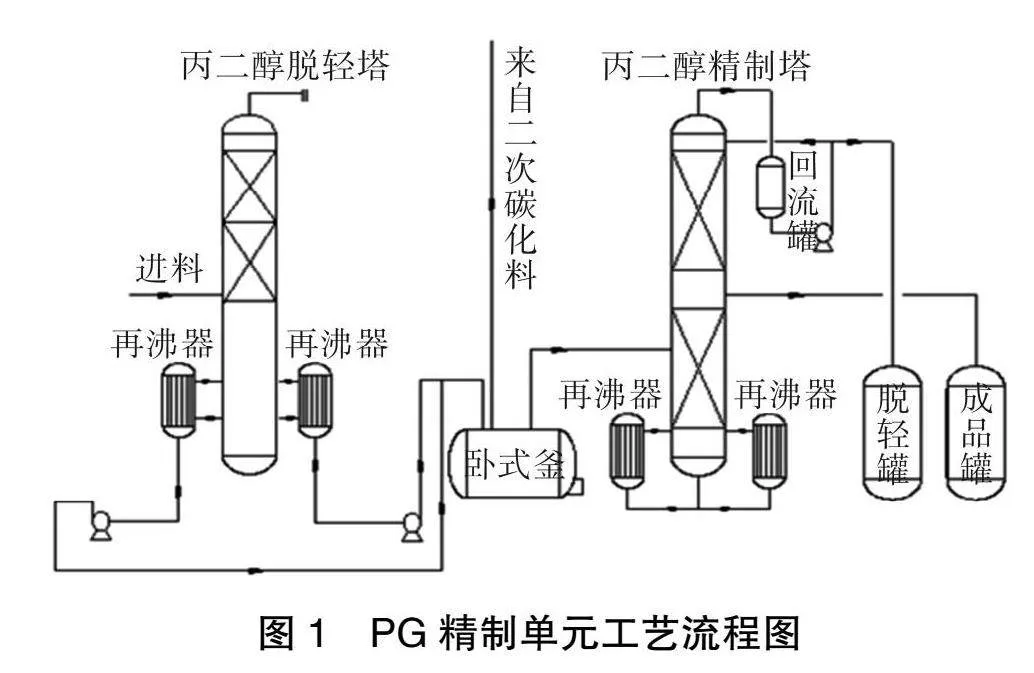

此工艺首先由碳酸丙烯酯工段产品工业级碳酸丙烯酯与库区甲醇在碱金属醇盐的甲醇溶液催化作用下,在反应精馏塔内反应生成碳酸二甲酯和1,2-丙二醇。其中,碳酸二甲酯和甲醇的共沸物由塔顶冷凝器冷凝后,一部分回流,剩余部分进入加压分离将甲醇和碳酸二甲酯分离。反应精馏塔塔釜中组分为大量丙二醇、少量未反应完全的碳酸丙烯酯和剩余未反应的甲醇,经泵输送至丙二醇精制单元。以上为酯交换法联产丙二醇的反应精馏部分。而本文重点解决的是丙二醇精制过程中工艺方面的问题。丙二醇精制主要为以下内容:反应精馏塔塔釜物料(大量丙二醇、少量未反应完全的碳酸丙烯酯和剩余未反应的甲醇)从再沸器底部进入丙二醇脱轻塔卧式釜,其塔顶物料返回至反应精馏塔参与反应,脱轻塔釜的物料进入碳化塔。

由于丙二醇脱轻塔正常操作时需要补水,使未完全反应的碳酸丙烯酯水解为丙二醇,但由反应精馏塔釜转移至丙二醇脱轻塔釜的催化剂碱金属醇盐(CHONa)遇水会生成NaOH、NaHCO和NaCO(合称为碱渣)。

CHONa+HO=CHOH+NaOH(3)

(NaOH也会包裹再沸器等)

2NaOH+CO=NaCO+HO(少量)(4)

NaCO+CO+HO=2NaHCO(少量)(5)

丙二醇精制塔卧式釜催化剂渣液经碳化(向碳化塔内通入水和二氧化碳进行碳化反应)、金属膜过滤装置过滤后,滤液为丙二醇溶液回到二次过滤中间罐,然后进入丙二醇精制塔卧式釜。PG精制单元工艺流程图如图1所示。

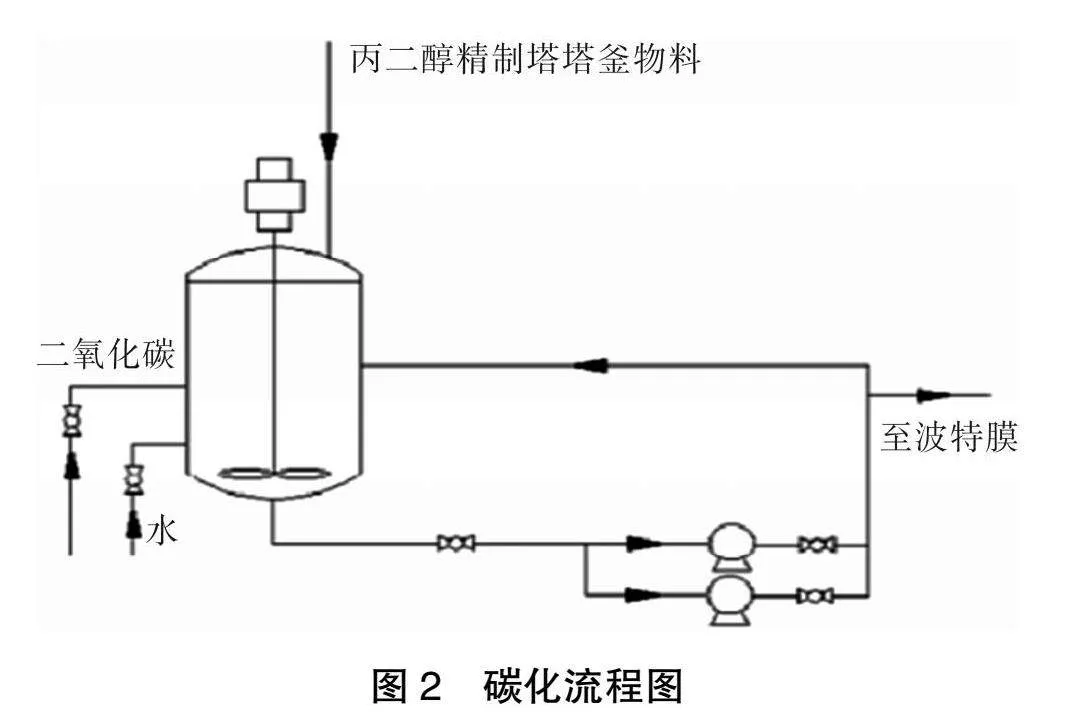

目前,丙二醇(PG)精制单元的常见堵塞问题主要包括:丙二醇脱轻塔塔釜再沸器包裹及塔釜出料管道堵塞、丙二醇精制塔卧式釜釜芯包裹及釜出料管道堵塞、碳化塔罐底及管道堵塞(碳化流程图如图2所示)、二次过滤中间罐罐体及管道堵塞(二次过滤中间罐流程图如图3所示)。

2 结果与讨论

2.1 丙二醇脱轻塔塔釜循环工艺流程优化

由于丙二醇脱轻塔塔釜存在的再沸器包裹及塔釜出料管道堵塞等问题,故对其进行了以下优化(丙二醇脱轻塔管道改造后流程图如图4)。

a.塔釜出料泵进口:由原来的塔釜再沸器底部改为塔釜再沸器液相口。

b.改变塔釜循环方式:将塔釜再沸器底部连接至塔釜出料泵出口。

未优化前出现塔釜过料管道堵塞情况时,会关闭釜出往丙二醇精制塔卧式釜管道上的气动阀,同时关闭1台塔釜出料泵,通过另1台未关闭的出料泵实现塔釜循环,将富集在管道内的碱渣冲开,以此缓解堵塞情况。

优化后,塔釜含碱渣的物料从液相口,通过塔釜出料泵,一部分出至丙二醇精制塔卧式釜,另一部分进入丙二醇脱轻塔再沸器。首先,带碱渣物料没有直接全部出往再沸器,使得丙二醇脱轻塔塔釜再沸器被碱渣包裹的情况得以缓解;其次,塔釜含碱渣的物料从液相口经过出料泵回到再沸器,形成了一个闭合的塔釜循环,且此循环不间断,最大程度地避免了碱渣在管道内富集、沉聚,减少了管道堵塞情况的发生。

优化后,丙二醇脱轻塔塔釜存在的再沸器包裹及塔釜出料管道堵塞等现象有了明显改善,其疏水压力显著下降。优化前后疏水压力对比见图5。

2.2 丙二醇精制塔工艺参数调整

当丙二醇精制塔卧式釜釜芯包裹及釜出料管道堵塞时,工艺参数会有以下几点改变:首先,丙二醇精制塔卧式釜疏水压力由正常值升高至上限以上;其次,丙二醇精制塔卧式釜物料碱度不断升高。

由此,对丙二醇精制塔工艺参数进行了如下调整:

1)丙二醇精制塔卧式釜疏水压力达到上限时,立即安排洗釜。

2)丙二醇精制塔卧式釜物料碱度达到上限时,增加卧式釜出渣量。

3)每轮检修期间,对丙二醇精制塔卧式釜气相管内的积渣进行彻底清理。

2.3 碳化塔工艺流程优化

针对碳化塔及其管道内存在的堵塞现象进行了工艺流程优化(碳化塔工艺流程优化后工艺图如图6)。由此,对丙二醇精制塔工艺参数进行了如下调整:

1)改变CO进料位置:由塔中侧面改为塔底进料。

2)改变循环方式:将塔釜循环至塔中改为塔中循环至塔釜。

3)改变出料位置:由塔釜改为塔中。

4)更换补水流量计:使用更精密的流量计。

优化后:首先,虽然碳化塔中的搅拌装置仍然无法贴底转动,但CO随着循环物料从底部进入碳化塔,机械性地增强了CO分布的均匀性。其次,增加塔釜循环,强制增加了塔釜物料的流动性,尽可能避免了碳化塔底部碱渣堆积、堵塞循环管道、最终堵塞整个罐体、液位计失真等一系列恶性现象的发生。最后,通过使用更精密的流量计,减少补水量,以此避免部分水随滤液返回系统,影响操作;另一方面,避免大量无机盐溶解在水中,温度降低时,在管道中析出,慢慢堵塞管道。

2.4 二次过滤工艺流程优化

针对二次过滤中间罐及其管道内存在的堵塞现象进行了工艺流程优化(二次过滤中间罐优化后工艺图如图7所示):

1)改变滤液的进料位置:由罐体中下侧面改为罐顶部进料。

2)改变滤液的出料位置:由罐底部改为罐体中下部出料。

3)增加塔釜循环:增加1台塔釜出料泵,同时从泵出口接一路管道至罐底部。

4)增设一路出料备用管道:在塔釜出料泵出口增设了一路通往丙二醇精制塔卧式釜的备用管道。

优化前,滤液从二次过滤中间罐中下位置进料,利用丙二醇精制塔卧式釜真空将物料从底部吸走。但由于长时间操作,罐体及其管道被积聚的碱渣堵塞,利用真空也无法将物料转移,且容易造成液位计失真等问题。

优化后,首先,含渣滤液改为罐顶部进料后,进料管道在氮气吹扫后无物料残留,从根本上杜绝了进料管道堵塞的可能性;第二,增设塔釜循环后,一方面强制增加了罐体内部物料的流动性,尽可能避免了罐体底部碱渣堆积、堵塞循环管道、最终堵塞整个罐体等一系列恶性现象的发生;第三,由于原塔釜出往丙二醇精制塔卧式釜管道弯道较多、易堵塞,所以在塔釜出料泵出口增设了一条出料备用管道,确保了在有突发管道堵塞情况发生时仍然可以顺利出料。

3 结 论

1)将丙二醇脱轻塔塔釜出料泵进口从再沸器底部改为塔釜再沸器液相口,同时塔釜循环将塔釜再沸器底部连接至塔釜出料泵出口进行了工艺优化;优化后塔釜存在的再沸器包裹及塔釜出料管道堵塞等现象有了明显改善,其疏水压力显著下降。

2)确立了丙二醇精制塔操作的最佳工艺操作条件:其卧式釜疏水压力达到操作上限时,立即安排洗釜;卧式釜物料碱度达到上限值时,增加卧式釜出渣量。同时在操作规程中明确每轮检修期间,对丙二醇精制塔卧式釜气相管内的积渣进行彻底清理。

3)从碳化塔的CO进料位置改为塔底进料、循环方式改为塔中循环至塔釜、出料位置改为塔中出料、使用量程更精密的补水流量计这4个方面对碳化工艺进行了优化,优化后碳化塔及其管道内存在的堵塞等现象有了明显改善。

4)对二次过滤中间罐的滤液进料位置改为罐顶部进料、滤液出料位置改为罐体中下出料、以增加1台塔釜出料泵从而增加塔釜循环量、增设了一路通往丙二醇精制塔卧式釜的备用管道这4个方面进行了工艺优化,优化后二次过滤中间罐及其管道内存在的堵塞等现象有了明显改善。

通过对丙二醇(PG)精馏单元的工艺优化,很大程度上缓解了碱渣堵塞管道、包裹再沸器等一系列严重阻碍生产稳定连续运行的问题,一方面提升了系统操作的稳定性,最大程度上杜绝了临时暂停生产可能引发的安全环保问题;另一方面也避免了碱渣开路时会带走大量丙二醇,在能耗和原料利用率上也会得到很大地改善,一定程度上大幅降低了生产成本。

参考文献:

[1]米多,孔庆国.2020年碳酸二甲酯技术与市场[J].化学工业,2021,39(3):76-80.

[2]周义.碳酸二甲酯的合成-分离及其应用进展[J].乙醛醋酸化工,2020(9):16-25.

[3]朱建良,张珂,李乐易,等.甲醇氧化羰基化合成碳酸二甲酯铜系催化剂研究进展[J].南京工业大学学报:自然科学版,2021,43(4):420-424.

[4]钟松涛.碳酸二甲酯在有机合成中的应用[J].化工设计通讯,2019(5):156-157.

[5]郑立夫,叶妍悦.碳酸二甲酯合成方法综述[J].云南化工,2019,46(5):91-92.

[6]刘菊,石磊,陈飞,等.高热稳定强碱性离子液体用于碳酸二甲酯合成[J].精细化工,2020,37(7):1438-1446.

[7]李新,曾春阳,郭建军,等.我国碳酸二甲酯生产技术现状及发展建议[J].辽宁化工,2020,49(12):1533-1538.

[8]刘培军,邵守言,周新军,等.碳酸二甲酯开发应用技术研究[J].煤炭与化工,2022,45(5):126-131.

[9]庄瑞芳.新型碳酸二甲酯绿色溶剂的开发[J].清洗世界,2020(1):25-26.

[10]李贵生.碳酸二甲酯合成技术研究进展[J].工业催化,2023,31(3):31-38.

Study on Process Optimization of Co-production of

Propylene Glycolby Transesterification

TANGXian

(Tongling Jintai Chemical Co.,Ltd.,Tongling Anhui 244000,China)

Abstract:The process optimization of distillation unit for co-production of propylene glycol by transesterification was studied.Firstly, the principle and process flow of co-production of propylene glycol by transesterification wereintroduced. Aiming at the problem of easy blockage in the process of propylene glycol distillation, the stability and continuity of propylene glycol distillation process wereimproved by adjusting the process parameters of propylene glycol distillation purification and carbonization production device and optimizing the existing process flow, so as to improve the production efficiency of propylene glycol.

Key words:Ester exchange; Propylene glycol; Process optimization