预应力施工在连续刚构桥梁中的应用

摘要 预应力施工是一种通过预先引入张拉力以抵消后续负载引起的应力的技术,能够有效提高桥梁结构的承载能力和耐久性。文章概述了预应力施工技术的基本原理及其在连续刚构桥梁中的应用方法,包括预应力筋的布置、张拉过程以及后续的锚固技术,通过理论分析和实际案例研究,揭示了预应力筋在改善桥梁结构的受力状态,减少变形,提高结构的整体稳定性和安全性方面的作用效果。

关键词 桥梁工程;预应力施工;连续刚构桥

中图分类号 U445 文献标识码 A 文章编号 2096-8949(2024)18-0135-03

0 引言

连续刚构桥梁作为现代桥梁工程的重要组成部分,其设计与施工技术的创新对于提升桥梁性能、确保行车安全具有重要意义。预应力施工技术作为一种先进的施工方法,通过预先在结构中施加应力,能够有效地改善结构受力状态,提高结构的承载能力。文章旨在探讨预应力施工技术在连续刚构桥梁中的应用,通过深入分析预应力施工的原理、方法和效果,为桥梁工程的设计和施工提供有益的参考。

1 工程介绍

文章以侯底下特大桥预应力施工为例,项目桥梁上部结构主桥采用变截面单箱室三向预应力混凝土连续刚构,主梁断面采用直腹板箱梁断面。箱梁顶板横坡与桥面横坡一致,箱底水平,边墩墩顶设置2.5 m宽横隔梁,中墩墩顶设置两根1.5 m宽横梁。

2 原材料的检验

预应力钢绞线锚具核心组成部分包括锚环、夹片、垫板以及喇叭管,这些组件以连体铸件的形式呈现。在锚具的性能参数中,夹片的硬度控制在60~64 HRC的范围内,锚环的硬度要求为28~38 HRC,在几何尺寸上,锚环的厚度和直径的公差分别被限制在5 mm和2 mm以内。

波纹管在现场应用前需测试,包括集中荷载、均布荷载、轴向拉力和弯曲抗渗试验,在下料过程中,钢绞线采用砂轮切割机进行切割,使用铅丝将钢绞线的端头捆扎。在箱梁三向预应力体系的构建中,采用Фs15.2的钢绞线,M15型锚具与锥形自锚头为锚具系统的标准配置。

3 预应力张拉工艺

3.1 张拉顺序

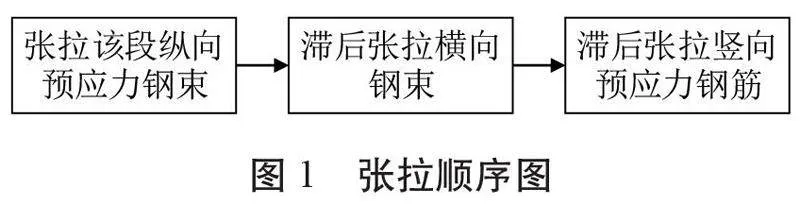

为了充分地发挥预应力的作用,必须严格按照设计图纸中关于预应力张拉的施工要求来进行,主桥横、竖向预应力滞后三个节段张拉。全桥合龙后,张拉剩余节段的所有钢束,箱梁合龙后的二期预应力钢束应按图纸规定分批张拉,每批预应力钢束张拉对应钢管及时压浆,并压浆强度达到90%后再张拉后一批预应力钢束,每次张拉时顺序如图1所示。

3.2 纵向预应力钢束张拉

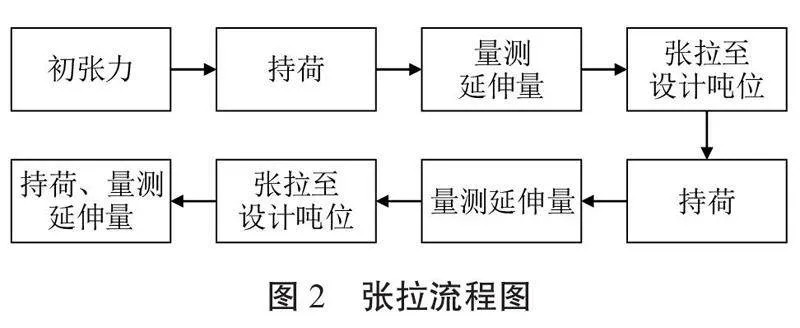

针对悬臂顶板束(T系列)、悬臂腹板束(XF系列)、边跨连续顶板束(BT系列)、中跨连续底板束(ZB系列)、中跨连续顶板束(ZT系列)、边跨连续底板束(BB系列)以及体外束(E系列),所选用的钢绞线规格与类型均有所差异。悬臂顶板束与悬臂腹板束主要采用了9、12、15、17Фs15.2的高强低松弛钢绞线,边跨连续顶板束则选用了15Фs15.2的钢绞线,以适应连续梁的特殊受力要求,中跨连续底板束和边跨连续底板束主要使用了12、15Фs15.2的钢绞线,中跨连续顶板束选用了12Фs15.2的钢绞线,体外束则统一采用15Фs15.2的钢绞线[1],张拉流程如图2所示。

3.3 横向及竖向预应力管道压浆施工

在预应力钢绞线张拉完成后,为确保结构整洁和性能稳定,需将多余的钢绞线切除,切除后的外余长度应维持在约3 cm。使用高标号水泥砂浆将锚板与钢绞线、锚垫板之间的间隙充分填实,当填充砂浆的抗压强度超过10 MPa后,方可进行管道压浆工作。

所有预应力管道在张拉完成后应尽早进行压浆处理,以确保预应力效果的有效传递,压浆用水泥浆的水灰比建议控制在0.4~0.45之间,以确保浆体的流动性和强度。浆体在28 d龄期后的抗压强度应不低于55 MPa,膨胀率控制在5%以内,选择的外加剂需具备减水、缓凝、微膨胀的功能,且不含有铝粉,其掺量应通过试验确定,同时水泥浆的泌水率应低于2%,泌水在24 h内应被浆体完全吸收,水泥稠度控制在14~18 s之间,且停止搅拌30 min后,流动度损失不得超过2 s。

压浆前,必须对孔道进行彻底清洁,以消除可能存在的油污等杂质。清洁时,可采用对预应力筋和管道无腐蚀作用的中性洗涤剂或皂液,并用水稀释后冲洗。冲洗完成后,应使用不含油的压缩空气将孔道内的积水全部吹出,确保孔道干燥。

压浆操作应遵循一定的顺序,优先进行下层孔道的压浆,压浆过程应缓慢且均匀,不得中断。压浆结束5 h后,应打开观察孔,检查孔内浆体的饱满情况。

压浆机械宜选用活塞式压浆机,压浆时的最大压力一般控制在0.5~0.7 MPa之间。压浆应持续进行,直至孔道另一端饱满并有水泥浆从出浆孔排出,且排出浆体的稠度与规定稠度一致。为确保管道内充满灰浆,关闭出浆口后,应维持不小于0.5 MPa的稳压期,该稳压期不得少于2 min。

3.4 封端

在完成压浆后,需要对锚固点周围进行仔细的冲洗,确保无杂质残留,冲洗完成后,对梁端混凝土进行凿毛处理。凿毛的目的是增加混凝土表面的粗糙度,提高新旧混凝土之间的黏结力。在设置封锚钢筋网时,需要严格控制其几何尺寸,确保与连接混凝土保持平整,封锚钢筋网的作用是增强封锚混凝土的受力性能,防止混凝土在受力过程中发生开裂或破坏,在安装过程中,必须保证钢筋网的位置准确、固定牢固。

安装封端混凝土模板过程中,需要确保模板与连接混凝土保持平整,特别是隔板横向束立模浇筑封锚混凝土时,模板的固定尤为重要。通过采用适当的固定措施,确保模板在浇筑混凝土时不变形、不松动[2]。

在完成封锚混凝土的浇筑后,还需要进行打磨修饰工作,使混凝土表面更加光滑、美观,同时检查并修补可能存在的缺陷。

3.5 纵向预应力束真空辅助压浆施工

为确保全桥纵向预应力管道压浆的质量与效果,该工程采用先进的真空辅助压浆工艺,此工艺能显著提高孔道内浆体的饱满度和密实度,确保预应力筋的长期耐久性和安全性。

(1)真空处理

压浆前,首先使用真空泵对预应力孔道进行抽气处理,目的是使孔道内的空气被有效抽出,达到约−0.1 MPa的真空度。

(2)压浆操作

在孔道的另一端,利用灌浆泵以适当的压力将预先搅拌好的水泥浆体压入预应力孔道,由于孔道内的真空状态与压浆泵的正压之间的压差,孔道内的残留水珠在接近真空的环境下迅速气化,并与空气一同被抽出。

(3)浆体优化

为进一步提高浆体的质量,采取了多项措施:首先,降低水灰比,以提高浆体的强度和耐久性;其次,添加专用的外加剂,以减少浆体的离析、析水和干硬收缩,进一步确保浆体的均匀性和稳定性。

(4)优势与效果

通过真空辅助压浆工艺,不仅有效消除了浆体中的气泡,还大大降低了水积聚在预应力筋附近的可能性,从而显著减少了预应力筋的腐蚀风险,此外在真空状态下,孔道的高低弯曲所产生的浆体压力差得到了有效缓解,使浆体更容易充满整个孔道,尤其是那些异形或关键部位。

(5)记录与监测

为确保压浆质量可控,每次压浆操作都应详细记录,包括真空度、压浆压力、浆体配合比等关键参数,同时定期对压浆后的孔道进行质量检查,确保孔道内浆体的饱满度和密实度满足设计要求。

3.6 试抽真空

(1)真空泵试运行与密封性检查

在正式进行压浆前,需启动真空泵进行至少10 min的试抽真空操作,此步骤旨在检查水泥砂浆封锚头或密封罩的密封性能。在试抽过程中,应密切监视真空压力表的读数,确保真空度能够达到并稳定在−0.08 MPa左右,若真空度无法达到该数值,或压力下降过快(小于−0.02 MPa),则表明孔道密封不良,需立即进行密封性能的检查和修正。

(2)孔道抽真空操作

在孔道密封性良好后,关闭压浆阀,打开抽真空阀,再次启动真空泵进行孔道抽真空。抽真空过程中,应通过导管不断排除孔道内的空气,同时密切监视真空压力表的读数,当真空度再次达到并稳定在−0.08 MPa左右时,可认为孔道抽真空操作完成。

(3)停泵观察与孔道密封性验证

在孔道抽真空完成后,停止真空泵运行,并观察1 min。若在此期间,真空度下降不超过−0.02 MPa,则可认为孔道密封性良好,能够维持所需的真空度,若真空度下降过快,则表明孔道密封存在问题,需立即进行检查和修正。

(4)密封性不良的处理

若在试抽真空或孔道抽真空过程中发现孔道密封性不良,应立即停止压浆操作,并对孔道密封性能进行检查和修正。可能涉及对水泥砂浆封锚头或密封罩的重新密封处理,以及可能的孔道清理工作,孔道密封性良好后,方可继续进行后续的压浆操作。

(5)记录与监测

在整个真空辅助压浆过程中,应详细记录各项操作参数,包括真空度、抽真空时间、停泵后真空度变化等,同时定期对孔道的密封性和压浆质量进行检查,确保桥梁预应力管道压浆施工的质量和安全。

3.7 拌浆

该桥采用专业厂家生产的压浆料作为预应力孔道压浆材料,压浆料一般为粉状混合物,现场按照说明书加水比例加水搅拌均匀即可使用。

压浆料浆液推荐的水胶比范围为0.26~0.28,制备过程中,应先在搅拌机中加入适量的拌和水,随后启动搅拌机。在搅拌的同时,均匀地将全部压浆料加入搅拌机中,当所有粉料加入完毕后,应继续搅拌5~10 min,以确保浆液的均匀性[3]。

浆液使用与保存应注意以下内容:

(1)从搅拌完成到压入孔道的时间间隔应严格控制,不宜超过40 min,以确保浆液的性能不受影响。

(2)在使用前及压注过程中,浆料应持续搅拌,以维持其流动性,若因延迟使用导致浆液流动度降低,不得通过额外加水来提高其流动性,以免影响浆液的性能。

(3)压浆时,浆体的温度应维持在5~30℃之间,若不满足此条件,应采取相应措施以确保压浆过程的顺利进行。

(4)为确保压浆效果,预应力管道压浆料和水的称量必须精确,在制备浆液时,应严格按照确定的水胶比加水,不得随意调整加水量。

3.8 压浆

启动真空泵:在确保系统密封性的前提下,启动真空泵,持续抽气直至系统内部真空度稳定在−0.06~−0.08 MPa的范围内。

压浆泵的准备与操作:当达到并维持所需的真空度后,启动压浆泵,观察高压橡胶管出口,确保浆体顺利流出。当出口浆体的浓度与储浆筒中的浓度一致时,关闭压浆泵及其相关阀门。

压浆过程:将高压橡胶管的压浆管与孔道的压浆管对接,确保连接紧密无泄漏,随后打开两个压浆管的阀门,开始进行压浆操作。

观察与调整:在压浆过程中,密切关注观察管5的出浆情况,当观察到浆体的稠度与初始灌入时的稠度一致时,关闭阀6,随后将孔道加压至约0.5 MPa,并继续压浆2~3 min,以确保管道内部充满压力。

完成压浆与后续处理:完成上述步骤后,关闭压浆阀,完成压浆过程,按照试验设计,每个工作日应制作不少于3组7.07 cm×7.07 cm×7.07 cm的立方体试件,并在标准条件下养护28 d。

3.9 清洗

清洗压浆泵、搅拌机、阀门、过滤装置、各种管道以及粘有灰浆的工具。

3.10 封锚

在悬灌施工过程中,对于腹板束和顶板束的处理与张拉压浆后的封端方式具有特定的要求。首先,腹板束和顶板束在张拉压浆后,会直接浇筑在下一混凝土段内,以此作为封端措施,因此无需另行进行专门的封端工作[4]。其次,对于合龙顶板束和底板束,由于其锚头部分外露,必须采取额外的封端措施,关于封端的施工及其相关要求,具体细节如下:

(1)在完成孔道压浆工作后,必须立即清除梁端残留的水泥浆,并将端面混凝土表面进行凿毛处理,以确保后续封端材料与混凝土之间的良好黏结。

(2)在端面处理完成后,开始进行端部钢筋网的绑扎工作,并将其与端面预留的钢筋进行焊接,以增强封端结构的整体稳定性。

(3)当两边跨端头的纵向束张拉和压浆工作全部完成后,可在锯齿块纵向束锚端增设钢筋网片,以增强该区域的承载能力,随后使用C55混凝土进行填封工作,在进行混凝土填封前,必须先将接茬面凿毛,并用清水冲洗干净,确保新旧混凝土之间能够紧密结合。

4 结论

预应力施工技术在连续刚构桥梁领域的实施,带来了显著的工程效益。该技术通过科学合理地引入预应力,极大地改善了桥梁结构的力学性能,不仅提高了桥梁的跨越能力和承载效率,还显著延长了桥梁的使用寿命,促进了施工技术的革新,实现了资源的高效利用与成本的合理控制。预应力施工在连续刚构桥梁建设中的成功应用为未来大型桥梁结构的设计与施工提供了一定的经验和参考。

参考文献

[1]闫亚亮.公路箱梁预应力智能张拉与压浆施工技术研究[J].四川建材,2024(3):21-23.

[2]潘凯,刘建林,杨刚.预应力混凝土连续刚构桥施工技术应用[J].四川建筑,2024(1):129-131.

[3]莫啟铭.基于后张法预应力施工技术的公路桥梁建设研究[J].交通建设与管理,2024(1):143-145.

[4]刘斐.大跨径连续刚构桥梁施工技术分析[J].安徽建筑,2023(12):53-54+192.