山区悬索桥超深桩基施工技术研究

摘要 桩基施工为桥梁施工的关键环节,其施工质量关系到整个桥梁的性能及寿命,桥梁桩基深埋在地表之下,现场管理稍有不慎,极易出现质量问题,桩基钻孔、钢筋笼安装、灌注混凝土等施工工序,为桩基施工中质量控制的重要环节。该文结合四川卡哈洛金沙江大桥工程实例,重点对桥梁超深桩基施工技术展开综合分析,经研究,采取合理的施工技术及管理方法,能够提高类似工程的建设质量、工程进度,减少成本投入。

关键词 山区悬索桥、超深桩基;施工技术;清孔

中图分类号 U445 文献标识码 A 文章编号 2096-8949(2024)18-0107-03

0 引言

近年来,国内对超深桩基研究的课题逐年增多,如梁森等[1] 针对恒大中心工程,研究表明,选择最佳的机械组合,优选原材料、配合比,严控工艺参数,能保证工程桩桩基施工质量,提高施工效率和节约成本。王洪涛[2] 研究表明,在实施软土层灌注的时候,假如没有控制好泥浆的浓度,可能导致软土层的塌陷事故。毛贤强等[3]结合济南第三黄河大桥施工项目,研究表明,应根据工程地质情况和钻孔直径、钻孔深度选择适当的钻孔机械设备。

1 工程概况

四川卡哈洛金沙江大桥为沿江高速项目中,最具挑战性的工程,跨径组合为8×41 mT形梁+1 030 m单跨钢桁梁悬索桥+11×41 mT形梁,桥梁全长约1 817 m。采用钢管混凝土组合桥塔,四川岸塔高175 m,为摩擦桩,桩径为2.5 m,采用C35水下混凝土浇筑。左侧桩基长度72.0 m,右侧桩基长度为65.0 m,在承台标高以下37.5 m范围内,桩基采用双层钢筋笼,其余段为单层钢筋笼。

2 项目重难点

(1)地质主要以碎石土和块石土为主,地质较差,桩身位于易塌地层,塌孔风险高。

(2)施工场地狭小,机械设备距孔口距离近,孔口易出现坍塌,单根桩基钢筋笼重量大,需大型起重设备吊装,安全风险大。

(3)单根桩基混凝土方量大,浇筑过程施工组织要求高。

(4)桩基较深,钢筋笼下放时间长,桩底沉渣过厚,易出现桩底、桩身质量缺陷风险。

3 质量控制

3.1 钻孔设备管理

采用对泥浆需求小、环境污染小的旋挖成孔工艺,增加泥浆压滤设备,实现泥浆零排放,主塔桩基采用徐工XR400E大型旋挖机成孔,其最大钻孔直径2.8 m,最大钻孔深度103 m。为确保施工效率及成孔质量,特定制高强轻质钻杆用于成孔施工,钻杆重量比常规钻杆轻30%。

3.2 技术交底

严格要求施工单位实行“三级”技术交底,确保现场每一位管理人员和操作人员熟练掌握工程要点和技术要求。

3.3 首件工艺试验

严格落实首件工艺制度,选取S36桩基作为项目的钻孔灌注桩首件工程,通过首件确定钻进速度、钢筋下放速度、泥浆指标、正循环清孔速度、孔底沉渣、混凝土扩展度等6项关键指标。

4 施工过程管理

4.1 施工工艺流程

依据现场情况,研究形成桩基施工工艺流程,如图1所示。

4.2 泥浆控制

现场开挖400 m3基坑作为造浆池,采用优质黄土造浆,泥浆指标严格控制:比重、pH酸碱度、含砂率、黏度、泥皮厚度、失水量。

泥浆比重:泥浆比重大有利于孔壁稳定和悬浮钻渣,不利于混凝土的浇筑质量。施工中,S39号桩泥浆比重为1.22,循浆过程中,由于比重太小,无法有效地悬浮出渣,将泥浆比重提高至1.3后,才顺利清孔。

泥浆黏度:黏度大的泥浆,护壁、防渗、堵漏、悬浮、携渣能力较强,但混凝土浇筑困难。旋挖钻进黏度控制在18~22 s、循环控制在19~28 s、清孔后控制在17~20 s。

含砂率:浇筑混凝土前含砂率控制在3%以下。

胶体率:控制在95%以上,烧碱掺入量3‰~4‰,pH值控制在8~10之间。利用NaOH溶于水后形成微电离子吸附在渣粒表面,使钻渣不易沉淀固结,易于随浆带出。

泥皮厚度:小于2 mm。

失水率:失水率过高易形成厚泥皮,在泥岩地层易造成地层软化膨胀,造成缩径和塌孔。

4.3 孔口防护

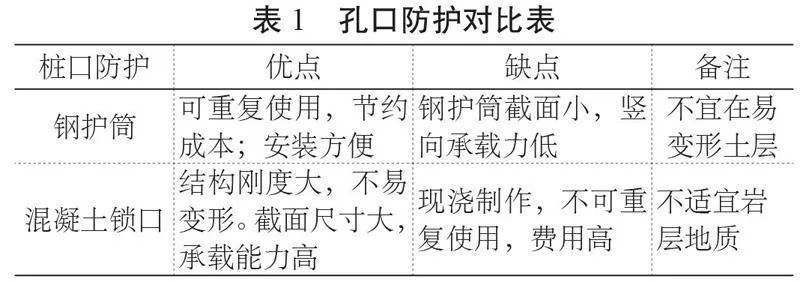

在施工过程中,旋挖机、履带吊车距离孔口较近,为了防止塌孔,对孔口防护进行研究,分析对比钢护筒及混凝土锁口优缺点,如表1所示。

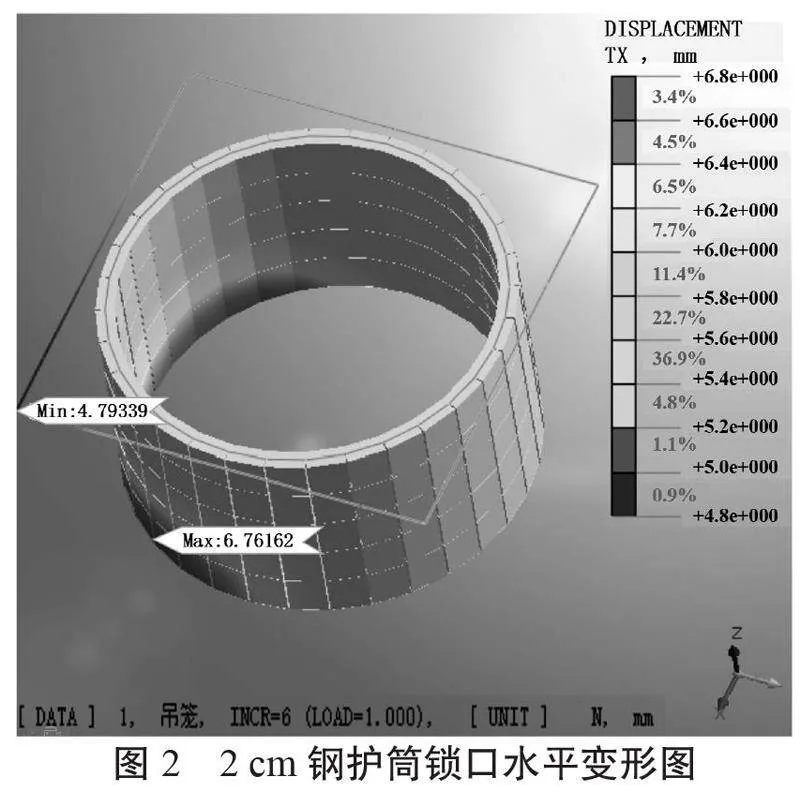

采用力学模型计算两种锁口形式的最不利荷载,如图2、图3所示。

经计算,2 cm厚钢护筒水平变形达7 cm,20 cm厚混凝土锁口水平变形仅0.5 mm。采用混凝土锁口更为有利,施工中应严格控制锁口高程及中心位置。

4.4 旋挖成孔

(1)钻孔桩位控制:桩位测量放样,设置护桩,钻进3 m深,复测桩位,施工混凝土锁口,锁口施工完成后复测桩位,埋设护桩,钻机就位开孔,平均成孔周期3 d。

(2)施工中严格控制成孔速度:1)碎石土层钻进速度1.8 m/h,岩石土层钻进速度0.7 m/h,减压钻进,使钻杆在整个钻进过程中维持竖直状态。2)进行分级扩孔钻进施工,按孔径1.8 m、2.5 m两次扩孔。

(3)成孔过程按时取样:对照地勘图进行对比,与设计不符地质情况进行位置、高度记录,绘制地质柱状图。

4.5 清孔

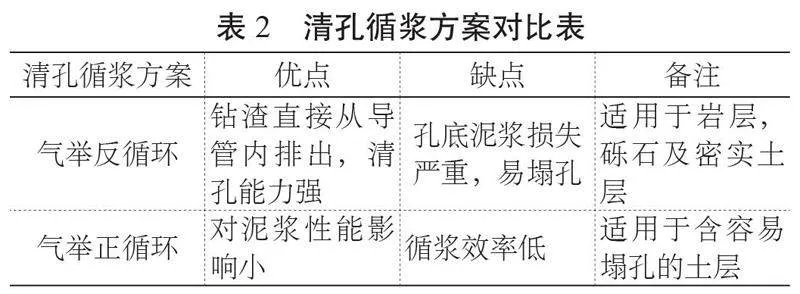

工程起初采用气举反循环,进行清理孔底成渣,由于反循环清孔过程孔底泥浆损失严重,现场地质条件差,发生了局部垮孔现象,对清孔循浆方案进行对比分析,如表2所示。

经过对比,该工程采用正循环清孔,并针对正循环循浆效率低的缺点进行改良:(1)增大泥浆泵,22 kW泥浆泵升高为37 kW泥浆泵;(2)导管口直径改小,增大流速,增加清渣效果。

4.6 检孔及验收

先用钢丝测绳测量孔深,平均2 d使用钢卷尺校核一次,孔深达到设计要求后再使用检孔仪检孔,采用成孔超声波全面检测,控制要点:检查孔径、垂直度、沉渣厚度。

4.7 循浆

成孔后立即用灌注导管接37 kW泥浆泵进行循浆清渣,直至钢筋笼下放完毕循浆不停歇,循浆过程中孔底沉渣一般在30 cm以内;钢筋笼下放完毕后利用22 kW泥浆泵接入自制高压水枪泵入优质泥浆沿钢筋笼按0.5~0.7 m间距对孔底沉渣进行清洗,确保钢筋笼内外沉渣清理干净;37 kW泥浆泵接入灌注导管循浆,确保沉渣能快速带出孔外,灌注前沉渣一般在10 cm以内。

4.8 钢筋笼加工检查及吊装

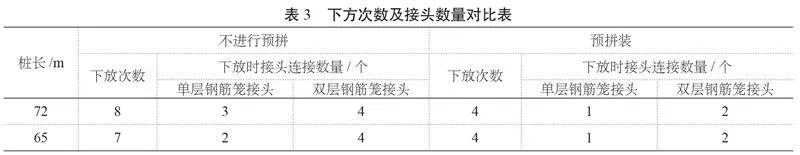

(1)在加工厂内加工成半成品,运输至胎座长线法制作成钢筋笼,再分节运输至现场预拼装后,现场吊装下放。采用预拼装下放钢筋笼,大大减少了下放次数及下放时接头连接数量,如表3所示。

每根桩缩短下放时间10 h以上,降低了塌孔的风险,提高了施工速度。

(2)设计十字形吊具,钢筋笼采用4吊点下放,防止吊装过程变形设计下放支架,下放钢筋笼过程中,采用4根φ32钢绳临时固定钢筋笼,如图4所示。

4.9 混凝土浇筑

首ppYlHo3X9WV1Lr1VGTmo9Q==盘混凝土浇筑采用14 m3料斗和2台80型地泵进行施工,待首盘混凝土浇筑完成后,将泵管与导管连接进行浇筑。另备好3台10 m3罐车,在出现意外情况下保证桩基连续浇筑,浇筑时注意事项:

(1)采用Φ325型快速接口管作为灌注导管,按《公路桥涵施工技术规范》(JTG/T 3650—2020)要求,在浇筑前进行密封耐压试验、长度测量标码等工作[4]。

(2)混凝土在浇筑时,工序需要紧密衔接、按部就班,在清孔达到要求后,紧跟下放钢筋笼,立即下放导管。

(3)浇筑混凝土之前,需要对孔底沉渣厚度仔细检查,如清孔尚达不到要求,则应马上利用导管,展开二次清孔。

4.10 质量检验

灌注完成后,规范要求桩顶的现场标高应比设计高程高出不小于0.5 m,该工程控制在0.8 m。在浇筑完成的混凝土终凝后,采用人工凿除法,将桩头多余的混凝土凿除,混凝土强度达到设计强度后,对成桩整体质量利用超声波检测法进行检测,经检测合格后,开始后续墩台施工工序[5]。

5 结语

该文结合四川卡哈洛金沙江大桥工程,针对桥梁超深桩基施工过程中的重难点,对钻机、泥浆、钢护筒、吊具、钢筋笼等进行研究分析,设计改良,最终缩短了成桩工期,减少了成本,经超声波检测,全部为一类桩,质量均合格。

参考文献

[1]梁森,袁誉飞,舒波,等.超大直径超深桩基施工技术[J].建筑结构,2020(S2):910-915.

[2]王洪涛.对软土地基中桥梁深桩基础施工技术的研究[J].黑龙江交通科技,2011(1):100+102.

[3]毛贤强,吴国利,张伟.气举反循环钻孔技术在125 m深桩中的应用[J].山东交通学院学报,2006(1):75-77.

[4]公路桥涵施工技术规范:JTG/T 3650—2020[S].北京:人民交通出版社,2020.

[5]郝子业.桥梁桩基础施工技术要点[J].交通世界,2023(16):120-122.