跨江大桥索塔钢锚梁及索导管技术分析

摘要 文章探讨了跨江大桥索塔钢锚梁及索导管的设计原理、制造工艺及其在实际应用中的性能表现。通过详细的技术分析,该文旨在揭示此类关键构件在保障大桥整体稳定性与安全性方面的重要作用,涵盖了从材料选择、结构设计到施工工艺的多个方面,并结合了实际案例的施工步骤,为跨江大桥的建设与维护提供了理论支持。

关键词 跨江大桥;索塔钢锚梁;索导管

中图分类号 U445 文献标识码 A 文章编号 2096-8949(2024)18-0082-03

0 引言

随着桥梁工程技术的不断进步,跨江大桥已成为连接江河两岸的重要交通枢纽。索塔钢锚梁及索导管作为关键的结构组成部分,对于确保大桥的安全性和稳定性起着至关重要的作用。此类构件不仅承受着巨大的拉力和压力,还必须在复杂的自然环境中保持长期的耐久性[1-3]。文章旨在对跨江大桥索塔钢锚梁及索导管的技术特性进行深入分析,通过结合实际工程案例,探讨这些构件的设计原理、制造工艺以及在实际应用中的性能表现。

1 工程概况

该项目桥位于连千子渡口下游约480 m处,项目工程范围内路线起点位于纳溪区麒祥路与疏港路交会路口中心,桩号:K0+000,沿规划的疏港路延伸段,跨越滨江路,通过新建桥梁跨越长江,终点位于长江北岸江阳区方山镇白塔村村道,桩号K1+545.902,路线全长约1.545 km,其中主桥长936 m,引桥长270 m,引道长339.902 m,河东长江大桥主桥为936 m双塔双索面混合式结合梁斜拉桥,其中主跨520 m,两岸边跨分别为208 m,引桥为30 m标准跨度的整幅预应力大箱梁,联跨布置为3×30 m,共3联,主梁宽30.5 m、引桥宽28.5 m。

2 索导管及钢锚梁施工

全桥钢锚梁共计76套,每套钢锚梁锚固一对斜拉索,主塔4#~13#、15#、17#~24#斜拉索采用钢锚梁作为斜拉索锚固结构,钢锚梁水平放置于上塔柱内侧钢牛腿上,承受斜拉索水平力。1#~3#、14#、16#斜拉索直接锚固于上塔柱内齿块上,钢锚梁最大吊重6 t,单个钢牛腿最大吊重2 t,全桥共192根斜拉索,钢锚梁、钢牛腿及索导管委托专业钢结构加工厂制作,在厂内验收合格后方可采用汽车陆运至主墩位置。

2.1 索导管安装

(1)索导管放样坐标的推算

项目拟采用两种互补的方法进行计算,第一种方法基于传统的空间几何原理,通过图纸上提供的精确参数,可以推导出放样点的三维坐标,并据此编制专用的计算程序。仅需输入索导管的编号,程序即可迅速输出对应的放样点三维坐标,从而实现快速、精确的定位。

第二种方法则依赖于计算机辅助设计(CAD)技术,通过CAD软件,可以构建斜拉桥钢锚梁和索导管在三维坐标系下的精确设计图,在放样过程中,可以直接从设计图中捕捉放样点的三维坐标,这种方法具有直观、易操作的优点。

为确保计算结果的准确性,可以同时使用这两种方法进行互相验证,考虑到实际施工中塔柱竖向变形可能对索导管高程定位精度产生影响,在桥梁合龙变形稳定后,对索导管出口进行精确调整,以确保其与设计要求基本吻合,索塔施工完成后承台的竖向压缩变形为0.064 mm,此数据将为后续的施工调整提供参考。

(2)索导管施工测量定位方法

首先在塔柱上放出塔柱的纵横轴线以及高程控制线,使用垂球和钢尺对定位架进行粗定位,利用竖向调节螺栓、葫芦等工具不断调整定位架的纵横轴线位置、高度及垂直度,当索导管的三维位置误差小于10 mm范围内时,将定位架与索导管焊接牢固;精密定位时使用全站仪测量定位架的特征点的三维坐标值以及定位架上索导管的锚固中心点和下管口的三维坐标值,利用微调螺栓不断调整索导管的三维位置,直到满足设计图纸和规范要求,其定位如图1所示。

索道管出口点在切剖口前,四个象限的直线在索道管外侧刻纹,便于测点定位时找中,索道管锚固端根据管不同的直径加工圆形钢板工装,直接放在锚固端,钢板顶面与锚垫板齐平。出口端根据四个象限的刻纹找中,再利用角钢焊接测量面,将中返到角钢上,利用短镜杆进行测量。

2.2 钢锚梁制造

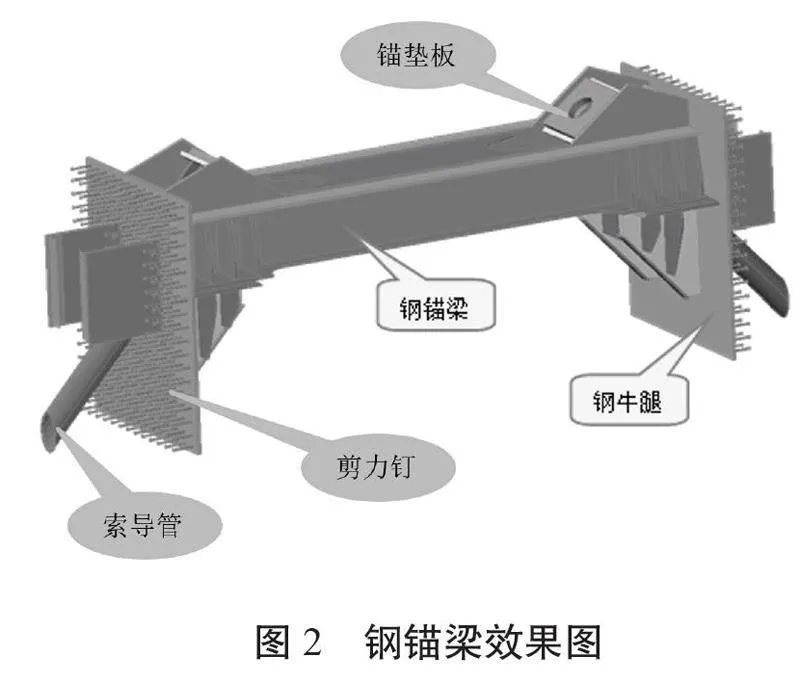

钢锚梁采用箱型结构,此结构形式能够有效地分散和传递拉索产生的各种力,钢锚梁由锚垫板、锚下加劲板、竖向加劲板、箱梁腹板、顶底板及端隔板等多个关键部件组成。拉索锚头直接作用在锚垫板上,当拉索受到拉力时,此拉力通过锚垫板传递给箱梁腹板和加劲板。这些构件协同工作,将拉力分散到受拉锚梁的底板和牛腿上,其中水平分力通过底板下方的水平板传递到钢牛腿的顶板,随后与竖向分力一同通过牛腿传递至塔柱,最终分散到整个桥梁结构中。在钢锚梁中,锚垫板和腹板是主要的受力构件,其承受着来自拉索锚头的直接压力,为了增强承载能力,腹板下方设有锚下加劲板,腹板外侧还焊接了竖向加劲肋[4],效果如图2所示。

2.2.1 钢锚梁加工流程

在专用组装工装上,以纵横基准线为基准定位腹板,以腹板上纵横基准线为准,组装锚箱单元及隔板,注意组装时,采取措施保证隔板垂直度和安全。按线组装另一侧腹板,注意保证腹板下盖板侧平齐,翻身180°,焊接腹板、锚垫板、下错腹板的所有结构焊,修整焊接变形。翻身90°后,按线、锚孔组装下盖板及承压板,保证腹板与下盖板的垂直度,保证承压板与锚垫板磨光顶紧,焊接下盖板、腹板、隔板、错垫板、承压板的所有结构焊,修整焊接变形。按线组装上盖板及竖板,焊接结构焊,修整焊接变形。按线组装腹板加劲板和水平板,焊接结构焊,修整焊接变形。交半成品参与试装。试装完后,整体除锈涂装。

2.2.2 钢牛腿加工

钢牛腿整体采用“横位”组装的方法进行,在专用组装工装上严格按线定位壁板单元并加固,在专用划线平台上划线组装连接板及连接角钢,组焊完毕后参与总体试装,试装解体后整体除锈涂装。

钢牛腿的高度设定为0.662 m,顶板厚度为30 mm,为增强顶板的刚度和承载能力,设置了8 mm厚的填板。在顶板下方,配置了牛腿支撑腹板,其板厚为40 mm,塔壁预埋钢板厚度为32 mm,该钢板在外露侧与钢牛腿进行焊接连接,在与混凝土相接触的一侧,塔壁钢板则通过剪力钉和水平钢板与塔壁实现连接。剪力钉作为连接塔壁钢板和混凝土的关键构件,采用φ22的圆柱头焊钉,长度为200 mm,此规格的剪力钉能够提供足够的剪切承载能力,确保在桥梁使用过程中,混凝土与钢结构之间不会发生相对滑移或破坏。

(1)钢锚梁是斜拉桥受力的关键构件,主要连接焊缝均为熔透角焊缝,要求焊后对焊缝进行超声波锤击处理消除焊缝残余应力。

(2)为保证涂装漆膜的均匀,钢锚梁外露边缘要求打磨成圆角,其半径为R=1~2 mm。

(3)钢锚梁和钢牛腿制造完成后,应在厂内共同进行整体组装,检验整体几何尺寸等各项指标需符合图纸的规定,后发运工地整体吊装。

(4)每套钢锚梁及两个牛腿须临时组装后再安装,以确保各板件相对位置的准确。

2.3 钢锚梁安装

2.3.1 安装工艺

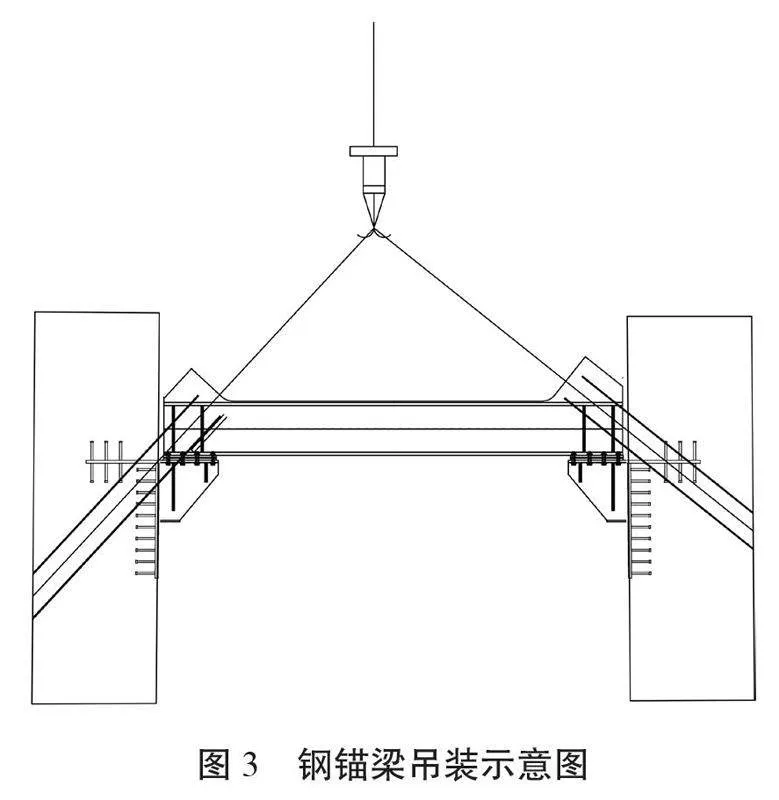

拼装时,首先起吊牛腿进行组拼并精确控制四角高差及平面位置,然后起吊锚梁放在牛腿上,复测位置无误后,安装牛腿与锚梁之间的连接螺栓,完成初步组拼。预拼装完成后,整轮锚梁预拼完成后需静置24 h以上后方可采集相关数据并复核测量数据,数据复核无误后方可拆除锚梁。

钢锚梁上设置4个吊点,采用4根长度一致的钢丝绳和千斤头作为吊具,钢锚梁采用整体吊装,钢锚梁最大吊装重量为6 t,钢牛腿最大吊装重量为2 t。为确保吊装安全,采用足够吊装能力的塔吊进行吊装,塔吊选用QTP7022和W7020塔吊,20 m范围最大吊重10 t。钢锚梁和钢牛腿整体吊装利用千斤顶进行精确调位,先将钢牛腿在塔顶安至定位支架上,并使用钢葫芦、千斤顶进行微调至设计位置并固结,坐标与高程复核无误后,浇筑索塔混凝土,吊装如图3所示。

2.3.2 安装步骤

在已浇筑混凝土上安装劲性骨架和必要的辅助支撑型钢,将钢锚梁、牛腿在胎座上拼装形成整体,利用塔吊整体吊装,安装索导管,利用千斤顶和手拉葫芦进行精确调整,到位后进行固定。

2.3.3 钢锚梁安装精度控制

安装钢锚梁精度要求极高,钢锚梁安装需严格控制安装精度,执行标准如表1所示。

钢锚梁安装精度主要采取如下控制措施:

钢锚梁作为斜拉桥的重要组成部分,其安装定位精度直接关系到整个桥梁的稳定性和安全性。在安装过程中,控制中心轴线、高程及平整度是确保钢锚梁定位准确的关键,特别是要确保主塔中心线与钢锚梁结构中心轴线精确重合,同时保证钢锚梁平面位置及高程严格符合设计及规范要求。

对于第一节钢锚梁的安装要求钢锚梁表面倾斜度偏差小于1/4 000,轴线的平面位置偏差控制在5 mm以内。安装时,首先使用塔吊将第一节钢锚梁吊装至基座上,随后安装定位螺栓,并进行精细的微调,确保钢锚梁中心线与预埋底座中心线完全重合,完成安装后,必须对钢锚梁的平面位置、高程及倾斜度进行复测。

对于第二节及后续各节钢锚梁的安装,同样需要高精度的定位。安装时,先使用匹配的冲钉进行初步定位,随后进行复测,确保所有误差均在设计及规范允许的范围内。由于索塔混凝土受到多种因素(如日照、内部温度不均、风力等)的影响,上塔柱位置可能会发生随机变化,因此在进行钢牛腿及钢锚梁的高精度定位时,必须选择合适的测量时间。通常,在无日照、无3级以上大风且空气及索塔温度变化不大的时段(如夜晚10点~第二天早上5点)进行测量定位作业,以最大限度地减小索塔变形对定位精度的影响。为确保测量精度,还应对所使用的仪器进行细致的调校,包括校准仪器的气温、气压、湿度参数值,调整双轴补偿纵横向指标差、垂直度盘指标差、水平视准差、水平轴倾斜误差等项目。

自由设站后视棱镜采用精密基座安置在强制对中点上或者在三脚架上架设基座安装在点位上,平面坐标测量每过1 h进行复测下后视坐标,检查仪器偏差。

第一节组合结构定位完成后,应使用中间法三角高程测量把高程转到安装特制高程点,以后每施工一节均用水准仪进行传递高程,为了消除高程传递的误差积累,每施工5节钢锚梁,再进行全站仪中间法三角高程进行复核修正并作出调整。

3 结论

文章系统地对跨江大桥索塔钢锚梁及索导管的技术特性进行了分析,并得出了以下结论:在材料选择上,高质量的钢材和耐候性能优异的涂层材料对于确保构件的长期耐久性至关重要;在结构设计方面,合理的截面形状、尺寸以及连接细节能够显著提高构件的承载能力和抗震性能;施工工艺的精细化和标准化也是确保构件质量和性能的关键因素。通过分析实际工程案例,该文揭示了索塔钢锚梁及索导管在跨江大桥中的关键作用,可为同类工程参考方向。

参考文献

[1]康玉梅,常彦虎,朱新华.临港公铁两用长江大桥钢锚梁制造关键技术[J].山西建筑,2022(21):149-152+156.

[2]王殿淼,王魏,张旭.鳌江特大桥主桥索塔钢锚梁整体吊装定位施工关键技术[J].工程技术研究,2018(12):49-50.

[3]冯俊良.索导管、钢锚梁施工测量技术[J].公路,2014(6):88-91.

[4]徐长烨.厦漳跨海大桥南汊主桥索塔钢锚梁安装施工及测量控制[J].科技创新与应用,2020(10):115-118.