东河2号隧道突泥处治施工技术

摘要 文章围绕东河2号隧道突泥处治施工技术展开深入探讨:概述了隧道突泥现象的成因及其对隧道施工安全和进度的影响;介绍了突泥处治施工技术的关键环节,包括采用掌子面反压填筑施工形成大核心土,对塌腔进行径向注浆填充加固,运用三台阶预留核心土法等施工工艺;总结了东河2号隧道突泥处治施工技术的实施效果和经验,旨在为类似工程提供有益的参考和借鉴。

关键词 隧道突泥;掌子面反压;注浆加固;三台阶开挖

中图分类号 U455.49 文献标识码 A 文章编号 2096-8949(2024)18-0064-03

0 引言

高速公路隧道施工建设过程中经常会遭遇断层破碎带、松软围岩或富水构造等复杂的水文地质环境的影响,严重时会造成围岩变形、侵蚀甚至坍塌、突水突泥等地质灾害[1-3],严重危害公路隧道施工建设的质量安全。处治上述问题常用的方法有帷幕注浆加固法、超前管棚及径向小导管注浆法、水平旋喷桩注浆法等。该文通过对东河2号隧道K36+433处突泥原因的分析,细致地阐述了突泥灾害的处治措施,期望给类似工程提供借鉴。

1 工程概况

东河2号隧道区域构造位于四川盆地西北部的龙门山推覆构造带之大水闸推覆体南东,属龙门山断裂带中段,地质构造作用强烈。

隧道位于绵竹市清平乡滴水岩段,进口位于东河右岸山体,设计起点桩号K35+740,出口位于清水河左岸山体,设计终点桩号K37+130,隧道线形弯曲,进口轴线方向262",出口方向210",隧道全长1 390 m,最大埋深216 m,净空9 m×5 m,纵坡2.95%,设计Ⅵ围岩490 m,Ⅲ围岩900 m,绵竹端洞门为倒削竹式,茂县端为端墙式。

2 突泥基本情况

2020年4月1日上午8时许,东河2号隧道开挖至掌子面K36+440时,发现拱顶围岩极为松散,且出现大量坍塌掉块,塌方围岩以粒径较小的砂砾石为主,发现隧道掌子面拱顶及拱腰处坍塌较为严重,垮塌范围宽约9 m,高4 m。根据设计图纸,东河2号隧道K36+440处理深约100 m,地表为冲沟地貌,该段围岩为白云岩,岩石呈裂隙块状结构,岩体破碎,呈块状及碎裂状镶嵌结构。

为保证东河2号隧道在松散体段施工安全及质量安全,将K36+440~K36+430段初期支护类型由原设计S4a变为I20工字钢,间距0.5 m,增设双层小导管,采用三台阶短进尺开挖法施工,施工前采用洞外弃渣将掌子面回填严实,每循环进尺不得超过1.0 m,及时支护,及时封闭掌子面裸露围岩,拱顶处空腔采用喷射混凝土进行填充。

2020年4月7日9时许,东河2号隧道上台阶开挖至K36+433掌子面时,拱顶出现突泥,以黄泥、小石子为主,并出现股状水。

3 突泥处治方案

从东河2号隧道开挖过程中的渐变塌方及揭露地质情况初步判断,该段为断层破碎带,构造裂隙水为静压水,没有大的补给来源,初判不会有大的裂隙水涌出;从坍塌形态分析,垮塌部位可能是架空性空腔,不是溶洞。经研究决定采用施工工艺——反压护拱(回填掌子面)→临时支撑→塌腔处理→超前钻孔地质→超前支护→隧道开挖→初期支护→仰拱施工→二次衬砌,进行处治。

3.1 掌子面反压

3.1.1 洞内淤泥的初步清理

先清除洞内部分淤泥,清除淤泥时,同时疏通洞内排水沟,使水流畅通,集中水流。

3.1.2 掌子面反压填筑施工

为防止涌水突泥再次发生将掌子面后淤泥推动,造成人员伤亡事故,采用洞外运输硬质洞渣对掌子面进行反压,形成大核心土,掌子面拱顶处反压厚度大于或者等于3 m,反压坡比为1∶1,反压在掌子面拱顶下方3 m处设置一道反压的平台,平台宽度2 m,用于施工人员通行及操作机械设备,平台四周设置防护栏杆,栏杆高度不得低于1.5 m,栏杆采用Ф42钢管作为立柱和纵向连接,反压掌子面拱顶处空隙采用麻袋内装洞渣回填,回填厚度大于或者等于3 m,确保掌子面全封闭。

3.1.3 反压坡面施工

反压完成后对坡面进行锚喷处理,挂钢筋网片,钢筋网片按S4a支护类型钢筋网片设计图纸施工,坡面喷厚度12 cm喷射混凝土。以上施工完成后在坡脚处施作泄水孔,确保反压体内积水被排出,安插泄水管伸入反压体内,管头采用渗水土工布进行包裹。

3.2 临时支护

采用I20b工字钢作已施工段初支的临时支撑,临时支撑制作按隧道内S5b支护类型钢架制作设计图纸施工。临时支撑基础垫板采用厚度为2 cm,长60 cm×宽50 cm 的钢板作为拱架基础的垫板。

临时支撑安装间距1.5 m,紧贴已施工的初期支护上,临时支撑在拱腰、拱脚增设Ф42锁脚锚管,每处两根,长度为3 m,锚管注浆。拱顶采用Ф22锚杆,锚杆长度3 m,锚杆施工按隧道洞内系统锚杆施工图纸施作,临时支撑纵向连接钢筋按S5b支护类型设计图纸施工。

3.3 塌腔处理

3.3.1 K36+435~K36+451段塌腔处理

K36+435~K36+451段拱顶塌腔采用径向注浆(双液浆)进行填充,浆液配比按隧道溶洞处治施工技术及配合比。注浆管道采用外径42 mm,壁厚3.5 mm热轧无缝钢管,钢管前端呈尖锥状,尾部焊上Ф6加筋箍,管壁四周钻6 mm压浆孔,但尾部1 m不设压降孔,管长4.5 m。第一次注浆厚度为拱顶上方1 m,并在初期支护及二次衬砌上预留PVC管,在二衬施工完成后剩余塌腔采用C10混凝土回填。

3.3.2 K36+435~K36+433拱顶空腔处理

K36+435~K36+433涌泥发生部位为隧洞顶拱,说明隧道顶拱已经形成较大空腔,在掌子面反压护拱施工时在拱顶位置预留PVC管,前端注浆完成后再采用C20混凝土回填K36+435~K36+433拱顶空腔,第一次回填厚度为拱顶上方1 m,使洞身开挖前拱顶空腔形成一道硬壳,确保开挖中拱顶处不掉块。在初期支护及二次衬砌上预留PVC管,二次衬砌施工完成后将剩余塌腔采用C10混凝土回填。

3.4 超前钻孔地质探测

在掌子面左、右两侧打超前探孔,长度30 m,采用Ф110孔径钻机钻孔取芯,探测前方地质情况,配合第三方检测对掌子面进行雷达扫描结合两种检测方式判断掌子面前方地质情况,钻孔亦作为泄水孔使用。

3.5 超前支护

3.5.1 导向架的制作与安装

在K36+436施作导向架,导向架采用I20b工字钢,制作按S5b支护类型设计图纸施工,并把两榀导向架拼装成钢盒组成一个导向架,钢盒连接采用25螺栓钻孔连接和导向架顶部焊接,连接间距40 cm,连接两榀导向架采用厚度为1 cm钢板进行搭接。

导向架基础直接预埋至混凝土中,基础采用C20混凝土,长40 cm×高40 cm×宽30 cm,导向架拱脚、拱腰设置每侧4根锁脚钢管,长度4.5 m,导向架其他部分按S5a初期支护系统锚杆设计图纸施工。

3.5.2 超前Ф108自进式管棚施工

自进式管棚布设在拱顶90~120°范围之内,间距20 cm,长度20 m,夹角10°。采用管棚机进行钻孔,由于掌子面前方围岩差,为了确保不发生卡钻、塌孔采用自进式根管钻,钻孔采用隔孔钻,每根超前管棚钻孔及安装完成后,在Ф108自进式钢管内插入4根Ф22螺纹钢筋笼加强超前支护受力,施工完成后对管棚注浆(单液浆)。

3.5.3 超前小导管施工

超前大管棚施工完成后,在大管棚之间增加环向Ф42超前小导管,长度4.5 m,超前小导管施工按S5a超前小导管设计图纸施工。

3.6 隧道开挖

东河2号隧道施工严格按照管超前,严注浆,勤支护,弱爆破,勤测量的方针进行施工,采用三台阶预留核心土掏槽法,每循环进尺小于或等于0.5 m,预留变形量25 cm。

3.6.1 三台阶预留核心土法施工工艺

上部弧形导坑环向左侧开挖,施作拱部初期支护,左侧施工完成后进行上部弧形导坑环向右侧开挖,施作拱部初期支护;中、下台阶左右错开开挖,施作墙部初期支护;中心预留核心土开挖、隧道底部初期支护。每部开挖后要及时支护,隧道底部初期支护距掌子面30 m内时施作仰拱,尽早封闭成环。

3.6.2 三台阶八步开挖法的施工工艺流程

三台阶八步开挖法施工工艺流程如图1所示:

3.6.3 上台阶施工

隧道掌子面超前支护完成后,进行掌子面的开挖,开挖高度为3.5 m,先进行掏槽开挖左侧,预留核心土,核心土长度4.5 m,宽度5 m,进尺控制在0.5 m(1榀架),开挖完成后立即采用4 cm喷射混凝土封闭掌子面,避免开挖段围岩裸露。

初喷完成后进行立架,结合工字钢、Φ22药卷锚杆、钢筋网、超前小导管迅速进行初期支护,左侧拱顶工字钢临时采用木方或者三角支撑,拱架锁脚锚管采用Φ42钢管,并注浆。拱架基础垫板采用厚度为2 cm钢板,长40 cm×宽40 cm,在左侧支护完成后进行上台阶右侧开挖,开挖方法同左侧。

3.6.4 中台阶施工

中台阶开挖高度3 m,上台阶开挖至少提前5 m后,左右错开2~3 m,在进行掏槽开挖左侧,预留核心土,核心土长度4.5 m,先进行中台阶左侧开挖,进尺控制在0.5 m(1榀架),开挖完成后立即采用4 cm喷射混凝土封闭掌子面,避免开挖段围岩裸露。

初喷完成后进行立架,结合工字钢、Φ22药卷锚杆、钢筋网、超前小导管迅速进行初期支护,拱架锁脚锚管采用Φ42钢管,并注浆。拱架基础垫板采用厚度为2 cm钢板,长40 cm×宽40 cm,在左侧支护完成后进行上台阶右侧开挖,开挖方法同左侧。

3.6.5 下台阶施工

开挖高度2.16 m,中台阶开挖至少提前5 m后,进行下台阶开挖,左右错开2~3 m,再进行掏槽开挖左侧,预留核心土,核心土长度4.5 m,先进行下台阶左侧开挖,进尺控制在0.5 m(1榀架),开挖完成后立即采用4 cm喷射混凝土封闭掌子面,避免开挖段围岩裸露。下台阶支护同上。

3.7 初期支护

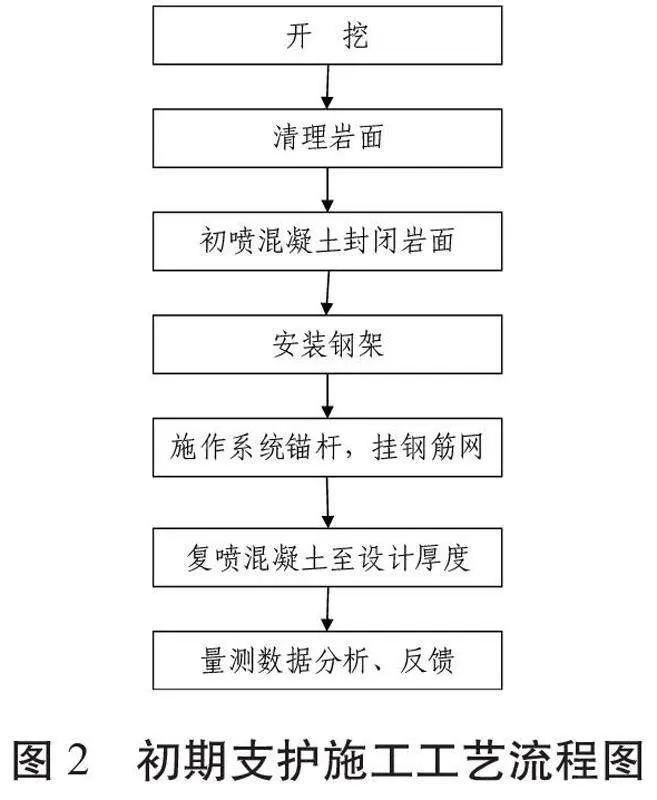

三台阶八步开挖法的初期支护湿喷混凝土、锁脚锚管、钢筋网、Φ22纵向连接筋、垫脚钢板和钢架等组成,各部分联合受力。初期支护应在开挖后立即施作,以保护围岩的自然承载力,其施工工艺流程如图2所示。

初喷混凝土应在开挖后立即进行,以迅速稳定开挖面并防止进一步的岩石松动或坍塌。在喷射前,使用高压风自上而下吹净岩面。埋设控制喷射混凝土厚度的标志钉,以便在喷射过程中监控混凝土的厚度。工作面存在滴水或淋水现象,采用钻孔埋管的方式做好引排水工作。对于大面积潮湿的岩面,采用黏结性强的混凝土,并通过添加外加剂、掺合剂等方式改善混凝土的性能。在特殊情况下,也可采用干喷形式快速封闭渗水岩面。

喷射作业应分段分片一次进行,从拱脚或墙脚自下而上进行喷射。在喷射过程中,要避免上部喷射的回弹料虚掩拱(墙)脚。喷射作业应首先找平凹洼部分,然后喷射凸出部分,使各部平顺连接,形成一个完整的支护结构。喷头与受喷面垂直,喷嘴口至受喷面的距离宜保持在1.0~2.0 m。在喷射过程中,喷头沿水平方向以螺旋形画圈移动,以提高喷射的均匀性和效率。

除了喷射混凝土外,钢拱架和钢筋网的施工也是关键步骤。钢拱架立好后应及时施作锚杆。钢筋网应按照规定的网格尺寸和搭接长度进行制作和连接,与锚杆、钢架连接牢固,形成稳定的支护体系。

3.8 仰拱与隧道二次衬砌施工

在下台阶开挖后,根据实际的进尺情况决定仰拱的开挖时机。仰拱与掌子面之间的距离不得大于30 m。开挖每循环进尺应控制在1 m,及时清除虚渣、杂物、泥浆和积水,立即初喷4 cm厚混凝土封闭岩面。安装仰拱钢架,复喷混凝土至设计厚度,及时闭合成环。

开挖采用全幅分段施工,上面铺设仰拱栈桥,每循环开挖长度控制在1 m。仰拱每循环浇筑长度3 m,采用浮放模板支架成型。混凝土应分段全幅浇筑,一次成型,不留纵向施工缝。

隧道二次衬砌(二衬)与掌子面的安全布距不得大于40 m。预留塌腔注浆孔,以便在后续施工中对可能出现的塌腔进行注浆填充。施工完成后,对塌腔进行填充混凝土处理,进一步加固隧道结构。

4 结论

东河2号隧道突泥处治施工技术在处理突泥事故中展现出了显著的成效。该技术结合了地质勘察、注浆加固、排水降压以及衬砌加强等多种手段,有效地控制了突泥的进一步发展,确保了隧道的施工安全。该技术在实施过程中注重现场监测与数据分析,实时监测隧道内的变形、应力以及渗流情况,及时调整施工方案和参数。为同类型项目施工提供一定参考价值。

参考文献

[1]肖鹏,刘春国,孙康.高速公路隧道突水突泥灾害注浆治理研究[J].交通世界(工程技术),2019(9):103-104.

[2]龙洪.岩溶隧道突泥机理及处治措施研究[D]西安:长安大学,2011.

[3]林国涛,宋瑞刚.岩溶隧道突泥机制与防治技术研究[J].隧道建设,2012(2):169-174.