Sc元素对Al-Cu-Li合金微观组织、力学性能及疲劳裂纹扩展行为的影响

摘 要:【目的】对含Sc元素的Al-Cu-Li合金的微观组织、力学性能及疲劳裂纹扩展进行分析,总结Sc元素添加对晶粒组织、析出行为、力学行为及疲劳裂纹扩展的影响因素,为设计高综合性能的Al-Cu-Li合金提供参考。【方法】采用硬度、室温拉伸和疲劳裂纹扩展试验,结合SEM/EDS、EBSD和TEM表征,分析Sc元素对Al-Cu-Li合金的影响。【结果】无Sc合金的晶粒尺寸比含Sc合金的大。无Sc合金的硬度为182±2 HV3,明显高于含Sc合金的171±2 HV3。室温拉伸性能也表明,无Sc合金的强度明显高于含Sc合金,但含Sc合金的断后伸长率更高。循环加载次数相同时,含Sc合金的裂纹长度明显低于不含Sc的合金,无Sc合金的FCP速率高于含Sc合金。【结论】含Sc合金中形成Al3(Sc,Zr)相,提高高温下的稳定性,增加对晶界的钉扎作用,抑制晶粒的长大。AlCuFeMn和AlCuSc(W)相均消耗Cu元素,减少时效过程中T1相的析出,降低合金强度。与不含Sc合金相比,裂纹迂回绕过含Sc合金形成的W相,导致裂纹在传播路径上发生偏转,含Sc合金的位错密度更高,在高应力强度因子下,能够更好地阻挡裂纹扩展。

关键词:Al-Cu-Li合金;Sc元素;强度;疲劳裂纹扩展;T1相

中图分类号:TG146.2 文献标志码:A 文章编号:1003-5168(2024)17-0073-07

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.17.016

Effect of Sc Element on Microstructure, Mechanical Properties and

Fatigue Crack Propagation Behavior of Al-Cu-Li Alloys

CHEN Yuxiang1 XIE Yuankang2 DENG Yunlai2

(1.Henan Zhongliming New Material Co., Ltd., Zhengzhou 451200, China; 2.Central South University,

Changsha 410083, China)

Abstract: [Purposes] The microstructure, mechanical properties and fatigue crack propagation of Al-Cu-Li alloy containing Sc element were analyzed. The influence factors of Sc element addition on grain structure, precipitation behavior, mechanical behavior and fatigue crack propagation were summarized, which provided reference for the design of Al-Cu-Li alloy with high comprehensive performance. [Methods] Hardness, room temperature tensile and fatigue crack propagation tests, combined with SEM/EDS, EBSD and TEM characterization, were used to analyze the effect of Sc elements on the microstructure, mechanical properties and fatigue crack propagation behavior of Al-Cu-Li alloys. [Findings] The grain size of Sc-free alloys was larger than that of Sc-containing alloys. The hardness of the Sc-free alloy was 182±2 HV3, which was significantly higher than that of the Sc-containing alloy of 171±2 HV3. The room temperature tensile properties also showed that the strength of the Sc-free alloy was significantly higher than that of the Sc-containing alloy, but the elongation at break of the Sc-containing alloy was higher. At the same number of cyclic loading, the crack length of the Sc-containing alloy was significantly lower than that of the Sc-free alloy, and the FCP rate of the Sc-free alloy was higher than that of the Sc-containing alloy. [Conclusions] The formation of Al3(Sc, Zr) phase in Sc-containing alloys improves stability at high temperatures, increases pinning to grain boundaries, and inhibits grain growth. Both AlCuFeMn and AlCuSc (W) phases consume Cu elements, which reduces the precipitation of the T1 phase during the aging process and lowers the strength of the alloys. Compared with Sc-free alloys, cracks meander around the W phase formed by Sc-containing alloys, leading to crack deflection in the propagation path, and Sc-containing alloys have a higher dislocation density, which provides a better blockage of crack propagation at high stress-strength factors.

Keywords: Al-Cu-Li alloy; Sc element; strength; fatigue crack propagation; T1 phase

0 引言

Al-Cu-Li合金具有强度高、密度低、耐腐蚀性好、韧性好等特点,已成为航空航天领域不可或缺的结构材料。为获得综合性能更好的Al-Cu-Li合金,相关学者在热机械加工技术、热处理制度的调控、铸造方法的改进,以及合金成分的优化等方面开展了大量的研究,成功研发出用于航空航天的第三代Al-Cu-Li合金,如2195、2050、2196和2060合金[1]。

合金化是改善微观组织以提高铝合金力学性能的最成功的方法之一,尤其是通过添加稀土元素(如Sc、Er等)[2-3]。在铝合金中添加少量的Sc元素可改善铸坯的晶粒尺寸,形成等轴晶粒而不是复杂的树枝状晶粒。在铝合金中添加Sc元素可以获得很强的抗再结晶能力,能在较高温度下稳定晶粒尺寸,并改善超塑性。此外,同时引入Sc和Zr时,热处理过程中形成的核壳结构的纳米Al3(Sc, Zr)相,其外层Zr原子的扩散速率低[4],故这种复合相较于Al3Zr相更能有效地抑制再结晶,从而降低晶粒粗化的可能性。Sc元素还能提高铝合金中析出相在高温暴露期间的抗粗化能力,从而获得优异的高温性能。此外,微量Sc元素的存在大大降低了Al-Cu-Li合金中黄铜织构的比例,有助于降低力学性能各向异性并改善成型性[5]。纳米Al3(Sc, Zr)相还能缩短未预拉伸含Sc的Al-Cu-Li合金的峰值时效时间,这就解决了冷预变形不易进行的应用难题。与不含Sc的Al-Cu-Li合金相比,添加Sc元素的Al-Cu-Li合金在同等塑性变形和热处理条件下表现出更高的延展性[6]。最重要的是,用Al-Cu-Li合金来生产航空航天领域用的结构件时,安全保证的先决条件是具有高的疲劳损伤容限(疲劳裂纹扩展和断裂韧性)[7],这对Al-Cu-Li合金在航空航天工业中的应用提出了更高的要求。近年来,通过添加微量Sc元素来改善Al-Cu-Li合金的微观组织并提高其力学性能的研究备受关注,但是Sc元素对Al-Cu-Li合金疲劳裂纹扩展能力的影响鲜有报道。

本研究通过对含Sc元素的Al-Cu-Li合金的微观组织、力学性能及疲劳裂纹扩展进行分析,总结Sc元素添加对晶粒组织、析出行为、力学行为及疲劳裂纹扩展的影响因素,旨在为设计高综合性能的Al-Cu-Li合金提供参考。

1 试验材料和方法

1.1 材料制备和热处理

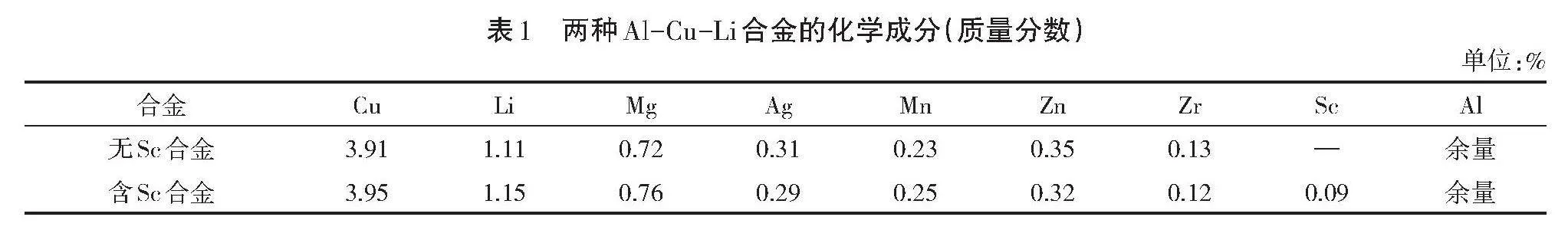

本研究使用的试验材料是不含Sc和添加质量分数0.09%Sc的两种Al-Cu-Li合金。通过电感耦合等离子体原子发射光谱(ICP-AES)测量的两种合金的化学成分见表1。这两种合金经均匀化和热轧后得到30 mm厚的板材。不含Sc的30 mm厚Al-Cu-Li合金板材在515 ℃/2 h下进行固溶处理,并立即进行水淬。30 mm厚的含Sc合金板在520 ℃/2 h下进行固溶处理,并立即进行水淬。这两种固溶淬火板材进行变形量为3%的预拉伸后,立即在165 ℃下进行时效处理。无Sc合金和含Sc合金的时效时间分别为24 h和30 h。

1.2 性能测试

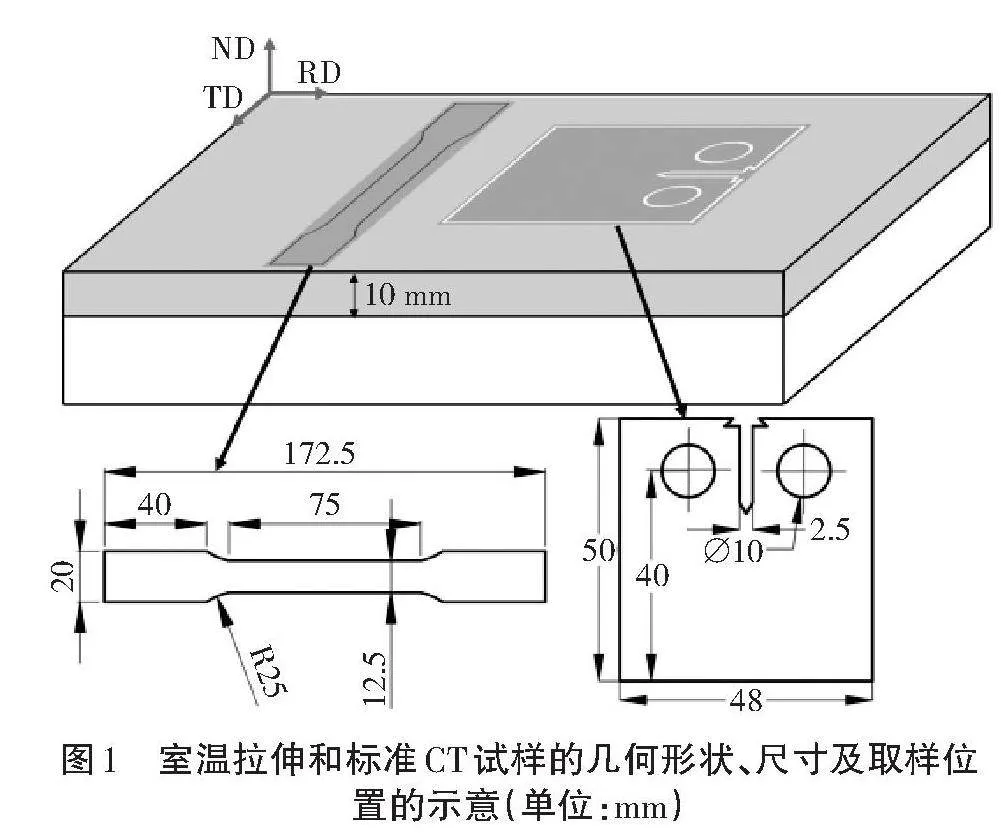

室温拉伸试样的拉伸方向与轧制方向平行。根据ASTM E8 /E8M-16ae1标准,用DDL-100试验机以2 mm/min的拉伸速度进行拉伸性能测试。此外,裂纹扩展速率(FCP)采用的是CT试样,受力方向与拉伸方向一致,加载频率为10 Hz,应力比R=0.1。所有试样都是沿着表层厚度方向10 mm的位置取的,如图1所示。

1.3 组织表征

所有试样的金相组织均取自RD-TD平面。RD和TD分别指轧制方向(RD)和横向方向(TD)。试样依次用320、800和1500#砂纸研磨,并用0.5 μm的金刚石研磨液进行抛光。然后将制备的试样在含有1.1 g H3BO3、3 mL HF和95 mL H2O的溶液中以20 V的电压处理20 s。金相组织观察是在光学显微镜(OM,BX51 M)上进行的。

反极图(IPF图)是使用ZEISS EVO MA10扫描电子显微镜和OXFORD EBSD探测器在20 kV电压下进行。为获得高质量的IPF图,在机械抛光后,试样在25 °C、20 V电压下用体积分数为10%的高氯酸和体积分数为90%的乙醇混合溶液进行3 s的电解抛光。拉伸样品断口表面也是使用Zeiss EVO MA10扫描电子显微镜观察的。为清晰地观察断口,使用超声波清洗器进行清洗,去除表面污染物。

使用Tecnai G2 F20在200 kV下对析出相进行表征。首先将直径为3 mm的薄片研磨至80 μm,其次使用电解双喷制备用于TEM观察的样品。电解双喷使用的电解液是体积分数为30%硝酸和体积分数为70%甲醇的混合溶液,电压为20 V,温度为-25 ~-30 ℃。

2 试验结果及分析

2.1 Sc元素添加对晶粒组织的影响

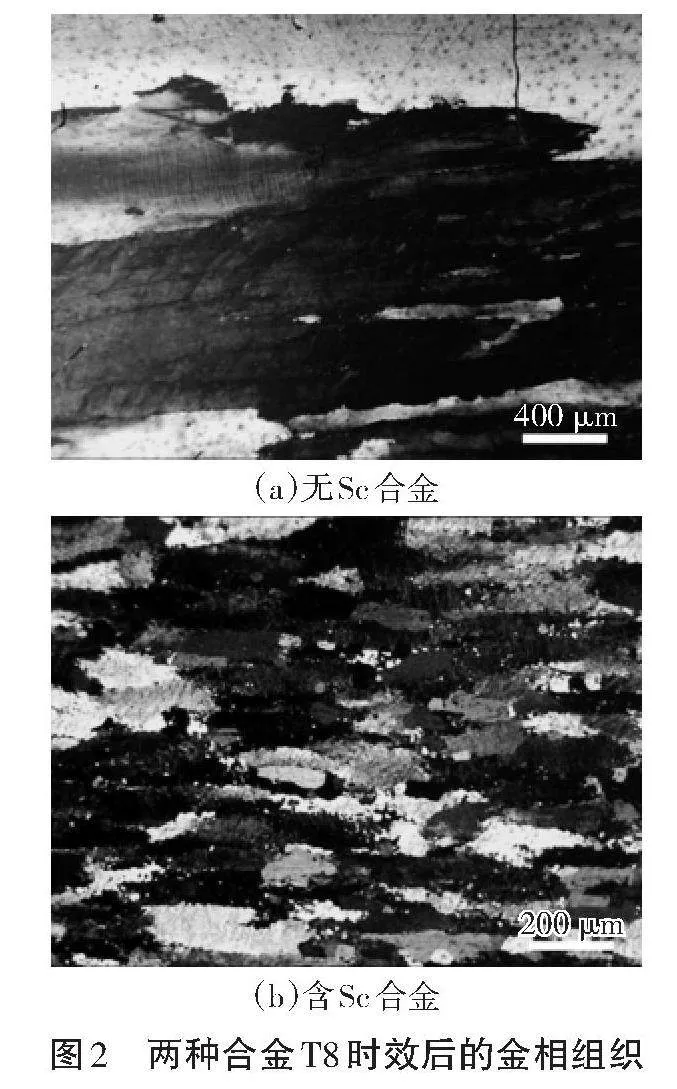

两种合金在峰值时效条件下的金相显微组织如图2所示。由图2可知,两种合金都是纤维状晶粒,但无Sc合金的晶粒尺寸比含Sc合金的大。因此,有必要进一步分析含Sc合金的晶粒结构。

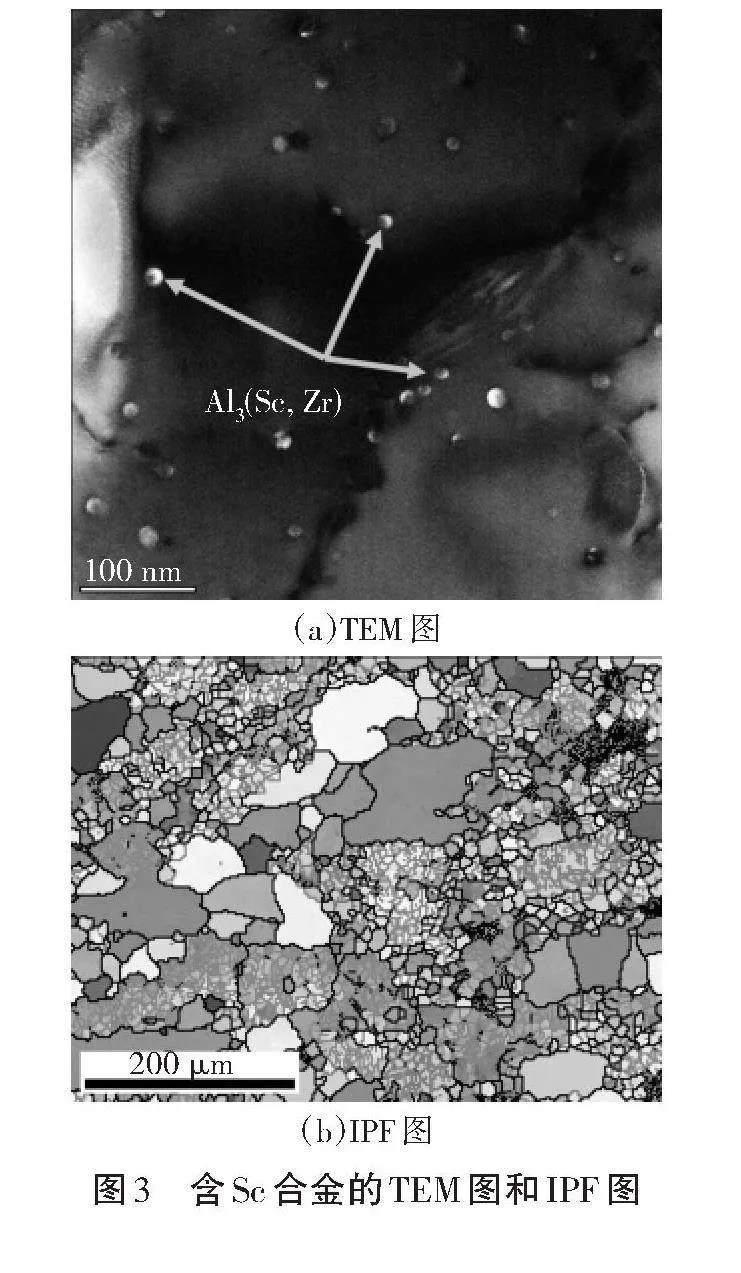

含Sc合金的TEM图和IPF图如图3所示。由图3(a)可知,含Sc合金中形成的Al3(Sc, Zr)相,外围的Zr原子层扩散速率更低[4],提高了高温下的稳定性,增加了对晶界的钉扎作用,显著降低晶界的迁移速率,最终抑制了晶粒的长大。由图3(b)可知,含Sc合金中保留了大量的变形组织,表明添加Sc元素能有效抑制合金的再结晶。

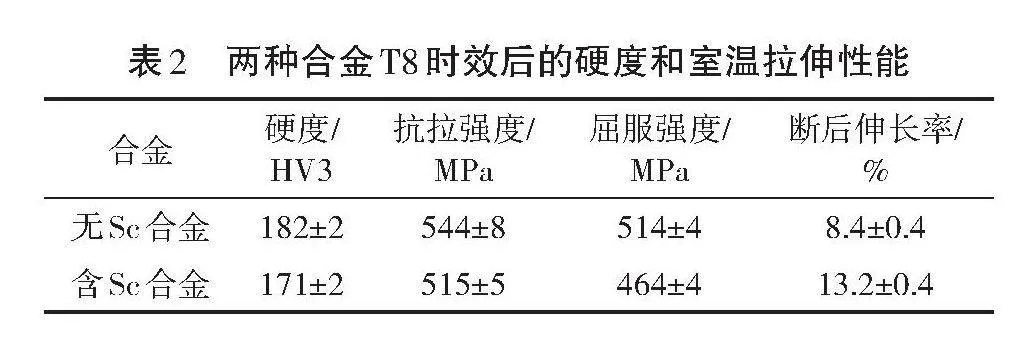

2.2 Sc元素添加对力学性能的影响

两种Al-Cu-Li合金T8时效后的硬度和室温拉伸性能见表2。由表2可知,无Sc合金的硬度为182±2 HV3,明显高于含Sc合金的171±2 HV3。室温拉伸性能也表明,无Sc合金的抗拉强度和屈服强度明显高于含Sc合金,这与硬度测试结果是一致的。但无Sc合金的断后伸长率较低。也就是说,虽然在当前进行的塑性变形和热处理工艺不利于提高含Sc合金的强度,但却能显著提高合金的伸长率。

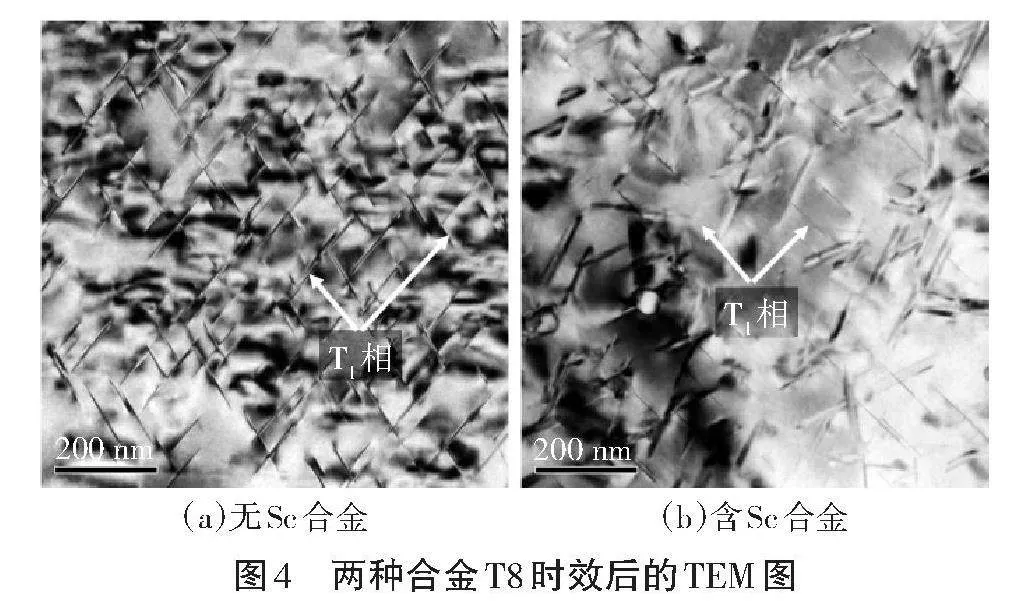

为进一步分析Sc元素添加对Al-Cu-Li合金中析出行为的影响,两种合金T8时效后的TEM明场图像如图4所示。结果表明,无Sc合金中存在大量的针状T1相,含Sc合金T1明显少一些。两种合金板中T1沉淀物的量遵循顺序为:无Sc合金>含Sc合金。这就解释了为什么含Sc合金强度低于不含Sc合金,主要归因于析出相减少降低了析出强化。

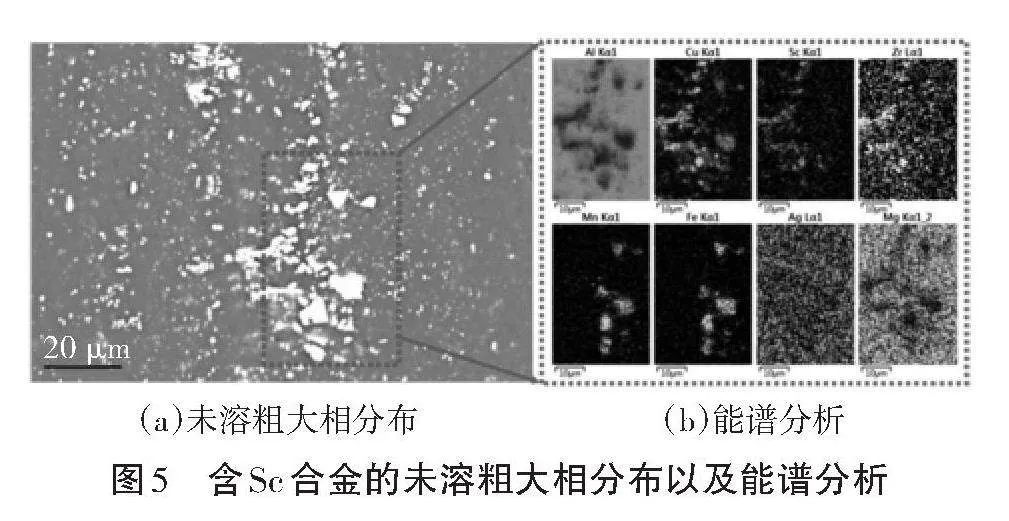

研究表明,Sc在改变微观结构和改善机械性能方面的反应与Al-Cu-Li合金中的Cu成分含量有关。将合金元素Cu的质量分数降至不超过2.0%,形成的Al3(Sc, Zr)/Al3Sc颗粒可有效抑制晶粒再结晶长大,从而显著细化晶粒尺寸并提高强度[8]。然而,与低Cu含量的合金相比,高Cu含量的Al-Cu-Li合金中Sc元素的存在往往会导致强度显著下降[9]。这是因为高Cu含量合金通常会在凝固过程中形成AlCu非平衡共晶相。随后长时间的均匀化处理会促进高温不溶W(AlCuSc)相的发展,从而大大降低时效过程中形成T1相所需的Cu原子含量。为确认所研究含Sc合金中T1相减少的原因,进一步采用扫描电镜和EDS对未溶解粗大相进行分析,结果如图5所示。由图5可知,大量未溶解粗大相,结合EDS表征结果,证实了两种不同成分的未溶解相。根据EDS检测到的Al、Cu、Fe和Mn元素的富集,该相应该是AlCuFeMn相。另一种相主要由Al、Cu、Sc和Zr元素组成,即W相。然而这两种相均消耗了Cu元素,大大降低Al固溶体中Cu原子含量,进而减少后续时效过程中T1相的析出。由于T1相是Al-Cu-Li合金中的主要强化相,因此T1相数量密度的降低导致析出强化降低,这进一步解释了含Sc合金强度降低的原因。

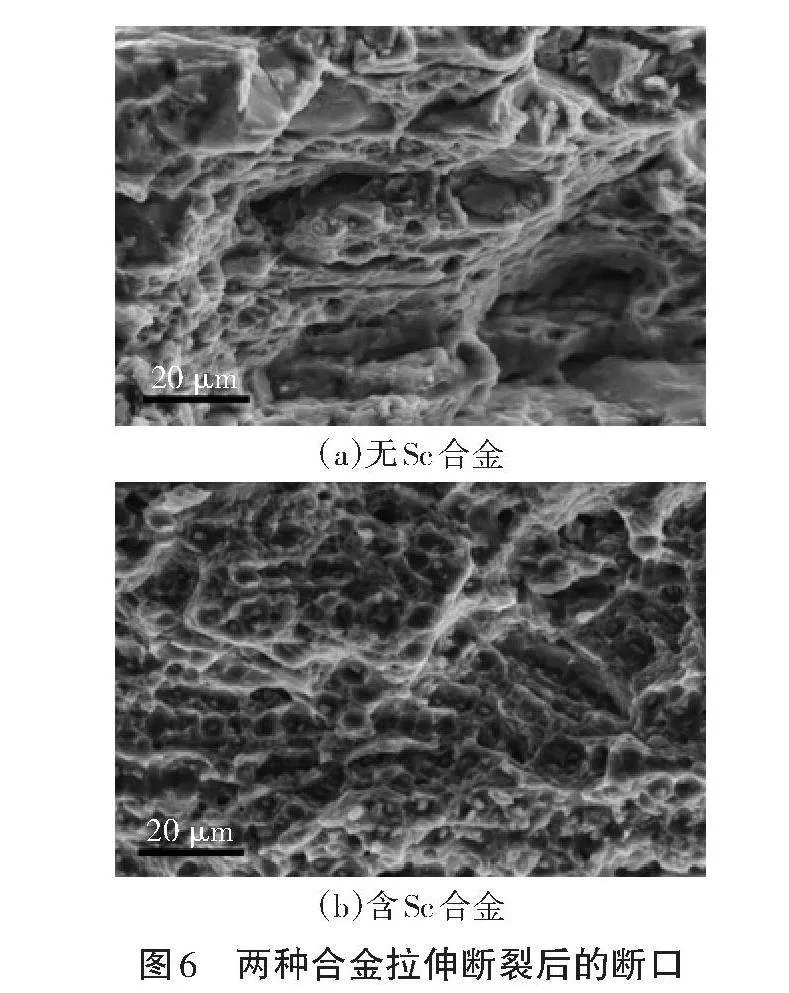

SEM观察的T8时效下无Sc合金和含Sc合金的断口形貌,如图6所示。可以看出,两种T8时效合金均表现出典型的韧窝诱导的穿晶断裂和沿晶断裂混合模式。图6(a)中的断裂面上主要出现晶界,仅发现少量韧窝。图6(b)中的断裂表面存在大量的韧窝,表示以穿晶断裂为主的断裂模式。从沿晶断裂到穿晶断裂的转变导致含Sc合金的延展性增强,故含Sc合金具有更高的断后伸长率。

2.3 Sc元素添加对疲劳裂纹扩展行为的影响

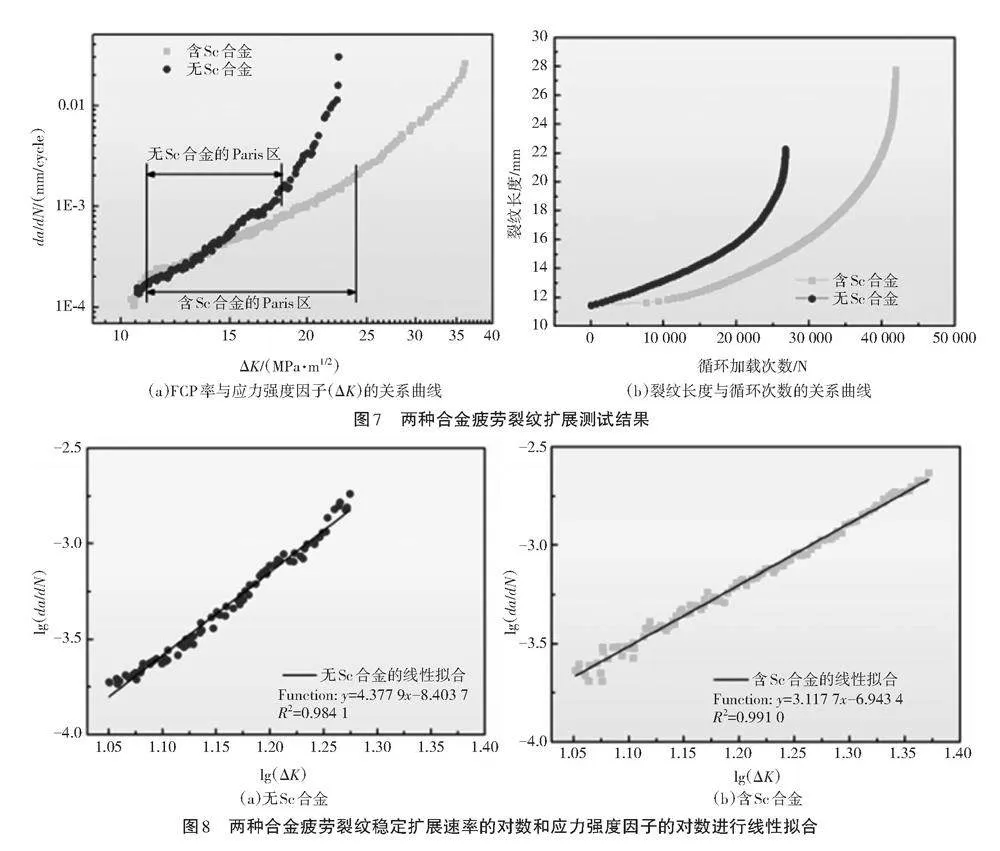

两种合金的FCP率与应力强度因子(ΔK)的函数关系如图7所示。由图7(a)可以看出,当ΔK小于15 MPa·m1/2时,两种合金的FCP率差别不大。但当ΔK=15 MPa·m1/2时,无Sc合金和含Sc合金的FCP速率分别为0.000 563 mm/周期和0.000 467 mm/周期,且无Sc合金的FCP速率高于含Sc合金。此后,随着ΔK的增大,无Sc合金的FCP率明显快于含Sc合金。此外,无Sc合金的疲劳裂纹在11~17.8 MPa·m1/2之间保持稳定扩展。显然,含Sc合金在11~23.8 MPa·m1/2之间保持了较大的稳定扩展范围。由图7(b)可以看出,两条曲线的初始裂纹长度几乎相同,裂纹的扩展近似指数模式。此外,在相同的裂纹长度下,循环加载次数也有很大差异。当循环加载次数相同时,含Sc合金的裂纹长度明显低于无Sc合金。

裂纹稳定扩展区的FCP率与应力强度因子的关系如式(1)。

[dadN=C(ΔK)m] (1)

式中:a是裂纹长度;N是循环加载次数;m是Paris指数;C是Paris常数。式(1)两边取对数可以转化为式(2)。

[lgdadN=lgC+mlg(ΔK)] (2)

可以看出,式(2)呈线性关系,lgC和m分别为截距和斜率。因此,通过式(2)线性拟合FCP曲线的稳定扩展区,可以得到C值和m值。线性拟合稳定扩展区域结果如图8所示,具体拟合参数见表3。一般来说,m值越小的材料FCP速率越低。显然,含Sc合金的m值低于无Sc合金,这进一步表明含Sc合金的FCP速率更低。

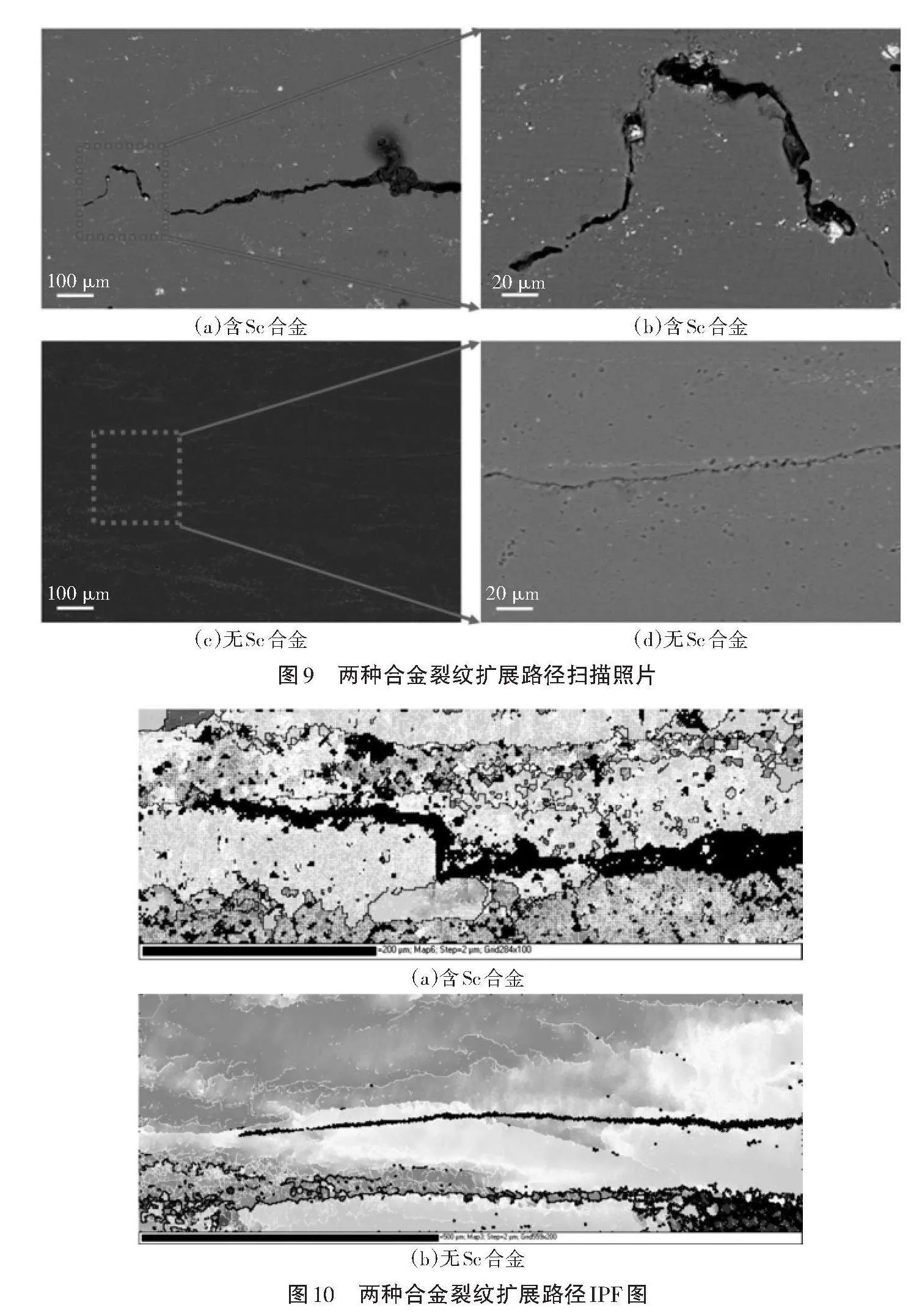

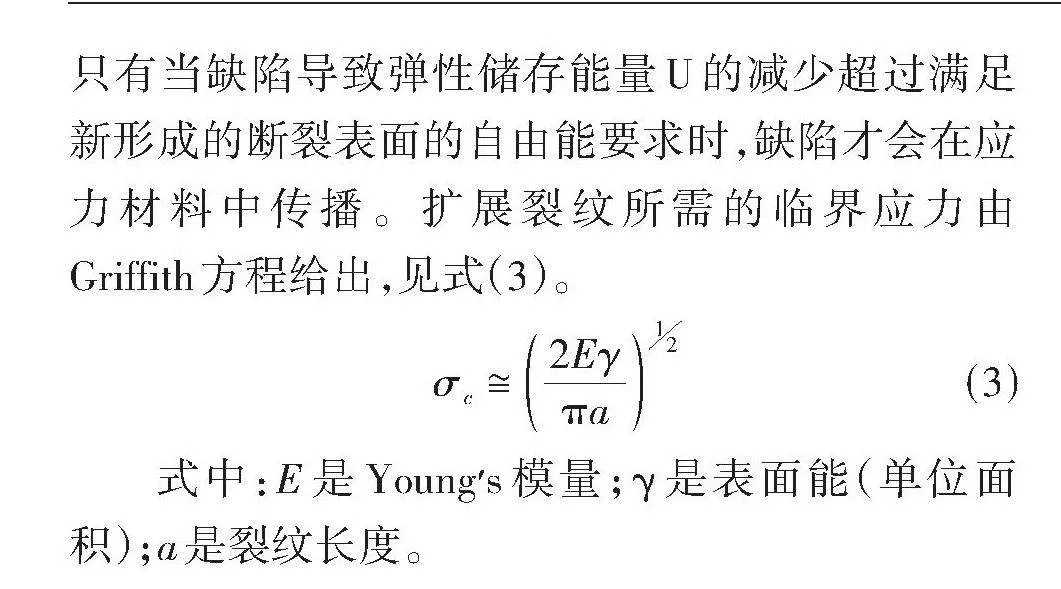

两种合金一定循环加载次数后疲劳裂纹扩展路径的特征如图9所示。由图9可知,含Sc合金的裂纹扩展路径上观察到W相。根据Griffith理论,只有当缺陷导致弹性储存能量U的减少超过满足新形成的断裂表面的自由能要求时,缺陷才会在应力材料中传播。扩展裂纹所需的临界应力由Griffith方程给出,见式(3)。

[ σc≅2Eγπa12 (3)]

式中:E是Young׳s模量;γ是表面能(单位面积);a是裂纹长度。

W相较难切割,因此迂回绕过它所需的能量较少,从而导致裂纹在传播路径上发生偏转,如图9所示。这表明裂纹遇到W相时,裂纹的扩展很容易受阻。这是复合材料中常见的现象,也被认为是影响疲劳裂纹扩展的最重要的裂纹尖端屏蔽机制之一[10]。W相引起的偏转降低了裂纹尖端所承受的应力强度范围,进而降低了裂纹扩展的驱动力。最后,裂纹的扩展受到极大的阻碍,显著降低FCP速率。

不含Sc合金和含Sc合金裂纹扩展行为差异还与晶粒组织有关,如图10所示。在应力强度因子较低时,亚晶粒周围的位错会阻碍裂纹穿过这些边界,因此,小的亚晶粒结构及其周围的位错是阻止疲劳裂纹扩展的有效屏障。在应力强度因子的高值范围内,亚晶粒边界造成的阻挡非常薄弱,故在高应力强度因子下,不含Sc合金的低密度位错无法阻碍裂纹穿过此类边界。然而,与不含Sc合金相比,含Sc合金的亚晶粒数量更多和位错密度更高,在高应力强度因子下,依然能够很好地阻挡裂纹扩展。因此,在应力强度因子较高的情况下,不含Sc合金中的裂纹扩展速度非常快。相比之下,含Sc合金在稳定扩展阶段表现出更高的抗性,因为位错密度比不含Sc合金更高。

3 结论

①含Sc合金中形成Al3(Sc, Zr)相,提高了高温下的稳定性,增加了对晶界的钉扎作用,显著降低晶界的迁移速率,抑制晶粒的长大。

②AlCuFeMn和W相均消耗了Cu元素,大大降低Al固溶体中Cu原子含量,进而减少后续时效过程中T1相的析出,导致析出强化减弱,降低Al-Cu-Li合金强度。

③不含Sc合金相比,裂纹迂回绕过含Sc合金形成W相,导致裂纹在传播路径上发生偏转,含Sc合金的亚晶粒数量更多和位错密度更高,在高应力强度因子下,能够更好地阻挡裂纹扩展。

参考文献:

[1]WANHILL R J H,BRAY G H.Chapter 2 - aerostructural design and its application to aluminum–lithium alloys[J]. Aluminum-lithium Alloys, 2014, 14(7):27-58.

[2]SURESH M,SHARMA A,MORE A M,et al.Effect of scandium addition on evolution of microstructure, texture and mechanical properties of thermo-mechanically processed al-li alloy aa2195[J]. J Alloys Compd,2018,740:364-374.

[3]YU T F , LI B C,MEDJAHED A,et al.Impeding effect of the al 3 (er,zr,li) particles on planar slip and intergranular fracture mechanism of al-3li-1cu-0.1zr-x alloys[J]. Materials Characterization,2019,147:146-154.

[4]FORBORD B,LEFEBVRE W,DANOIX F,et al.Three Dimensional Atom Probe investigation on the formation of Al3(Sc, Zr)-dispersoids in aluminium alloys[J]. Scripta Mater,2004,51(4):333-337.

[5]SURESH M,SHARMA A,MORE A M,et al.Effect of scandium addition on evolution of microstructure, texture and mechanical properties of thermo-mechanically processed al-li alloy aa2195[J]. J Alloys Compd,2018,740:364-374.

[6]HUANG L P,HUANG J,LIU W S,et al.Effect of minor sc additions on precipitation and mechanical properties of a new al-cu-li alloy under t8 temper[J]. J Alloys Compd,2022,927.

[7]李昊然,李耀,周华,等.铝锂合金的疲劳裂纹扩展行为及耐疲劳损伤机理[J/OL].中国有色金属学报,1-32[2024-08-22].http://kns.cnki.net/kcms/detail/43.1238.tg.2024

0731.1826.008.html.

[8]SINGH V,SATYA P K,GOKHALE A A.Effect of minor sc additions on structure, age hardening and tensile properties of aluminium alloy aa8090 plate[J].Scr Mater,2003,50(6):903-908.

[9] MA Y L,LI J F. Variation of aging precipitates and mechanical strength of al-cu-li alloys caused by small addition of rare earth elements[J]. J Mater Eng Perform,2017,26(9):4329-4339.

[10]GENG J W,LI Y G,WANG F F,et al. Revealing the complex effects of particle bands on fatigue crack growth in an extruded aluminium matrix composite[J]. Int J Fatigue,2022,157.

收稿日期:2024-08-22

作者简介:陈玉祥(1969—),男,硕士,研究方向:铝合金材料加工。