基于多参量信息融合的切削测试分析系统设计

摘 要:【目的】为提高工件加工质量的精准度和稳定性,设计了一套基于切削力、切削温度信号的多参量信息融合的切削测试系统,从而优化切削参数,提升整体加工效能。【方法】首先,分析切削力、切削温度的经验性模型,并选择切削深度、切削速度、进给量这三个因素,研究对切削力、切削温度的影响程度;其次,选择方差分析法的离差平方和SS、平均离差平方和MS对正交试验的数据进行分析和评价;最后通过试验进行分析。【结果】分析结果表明,这3个因素对切削力、切削温度的影响程度从大到小依次为切削深度、进给量、切削速度。【结论】在实际加工过程中,切削用量可根据这3个切削因数对切削力、切削温度的影响进行合理设置,提升切削效率。

关键词:切削深度;切削速度;进给量;切削力;切削温度

中图分类号:U414 文献标志码:A 文章编号:1003-5168(2024)17-0010-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.17.002

Design of Cutting Test Analysis System Based on Multi Parameter

Information Fusion

YANG Xue

(Chongqing Polytechnic University of Electronic Technology, Chongqing 401331, China)

Abstract: [Purposes] In order to improve the accuracy and stability of workpiece machining quality,a cutting test system based on multi-parameter information fusion of cutting force and cutting temperature signals was designed, so as to optimize cutting parameters and improve the overall machining efficiency. [Methods] Firstly, the empirical model of cutting force and cutting temperature was analyzed, and the three factors of cutting depth, cutting speed and feed rate are selected to study the degree of influence on cutting force and cutting temperature. Then, the sum of squares of deviation of variance analysis (SS) and the sum of mean squares of deviation (MS) were selected to analyze and evaluate the data of orthogonal test. Finally, the experimental analysis was carried out. [Findings] The analysis results show that the influence degree of these three factors on cutting force and cutting temperature was from large to small, in order of back cutting quantity, feed quantity and cutting speed. [Conclusions] Therefore, in the actual machining process, the cutting parameters can be reasonably interposed according to the influence of these three cutting factors on the cutting force and cutting temperature, and the cutting efficiency can be improved.

Keywords: cutting depth; cutting speed; the amount of feed; cutting force; cutting temperature

0 引言

在智能制造浪潮的推动下,数控车床正迎来智能化、集成化的变革。传统的数控机床加工制造模式,往往依赖于操作人员的经验来设定加工参数,然而,这种方式已逐渐无法适应现代制造业对高精度、高质量加工的严苛要求。因此,运用数字化技术研究数控机床的切削加工机理,并精准掌握加工过程中各种特征参数对切削质量的具体影响,显得尤为重要。这不仅有助于提升加工效率,而且能确保产品质量的稳定性和可靠性,为智能制造的进一步发展奠定坚实基础。

1 影响切削性能的因素研究

切削力和切削温度对切削效果的影响最为显著,这主要源于它们在切削过程中的核心作用和对刀具、工件性能的直接影响。其中,切削深度、切削速度、进给量等切削用量参数对切削力、切削温度有直接影响[1]。赵海越等[2]采用遗传算法对切削深度、切削速度、进给量等多目标进行优化求解,有效降低了切削温度和切削力。李良良等[3]采用单因素法研究了切削参数对切削力、切削温度的影响。目前,数控机床切削力、切削温度展示方法主要依赖于静态预设值,缺乏根据实时切削条件进行动态展示的能力。基于此,本研究设计了一套基于切削温度、切削力的多参量信息融合的切削测试分析系统,以此来输出切削力、切削温度的数值,动态调整切削参数,从而提高切削加工的效率和质量。

2 切削加工模型构建

2.1 切削加工机理模型

切削加工数学模型是深入理解切削过程并优化加工参数的关键工具。一般而言,这些模型可以分为理论性模型和经验性模型两大类。在实际切削加工中,由于加工条件的多变性和复杂性,理论性模型往往难以全面考虑所有影响因素,因此其预测结果与实际切削情况之间往往存在较大误差。相比之下,经验性模型虽然精度可能稍逊于理论性模型,但其基于大量实验数据的统计规律,能够更好地反映出切削加工中的实际情况。通过合理选择和使用经验公式,可以对切削加工过程进行较为准确的描述和预测[4]。此外,经验性模型还具有较好的适应性和灵活性,能够根据不同的加工条件和需求进行参数调整和优化。因此,本研究选用经验性模型来研究数控机床切削加工的切削力、切削温度[5-6]。

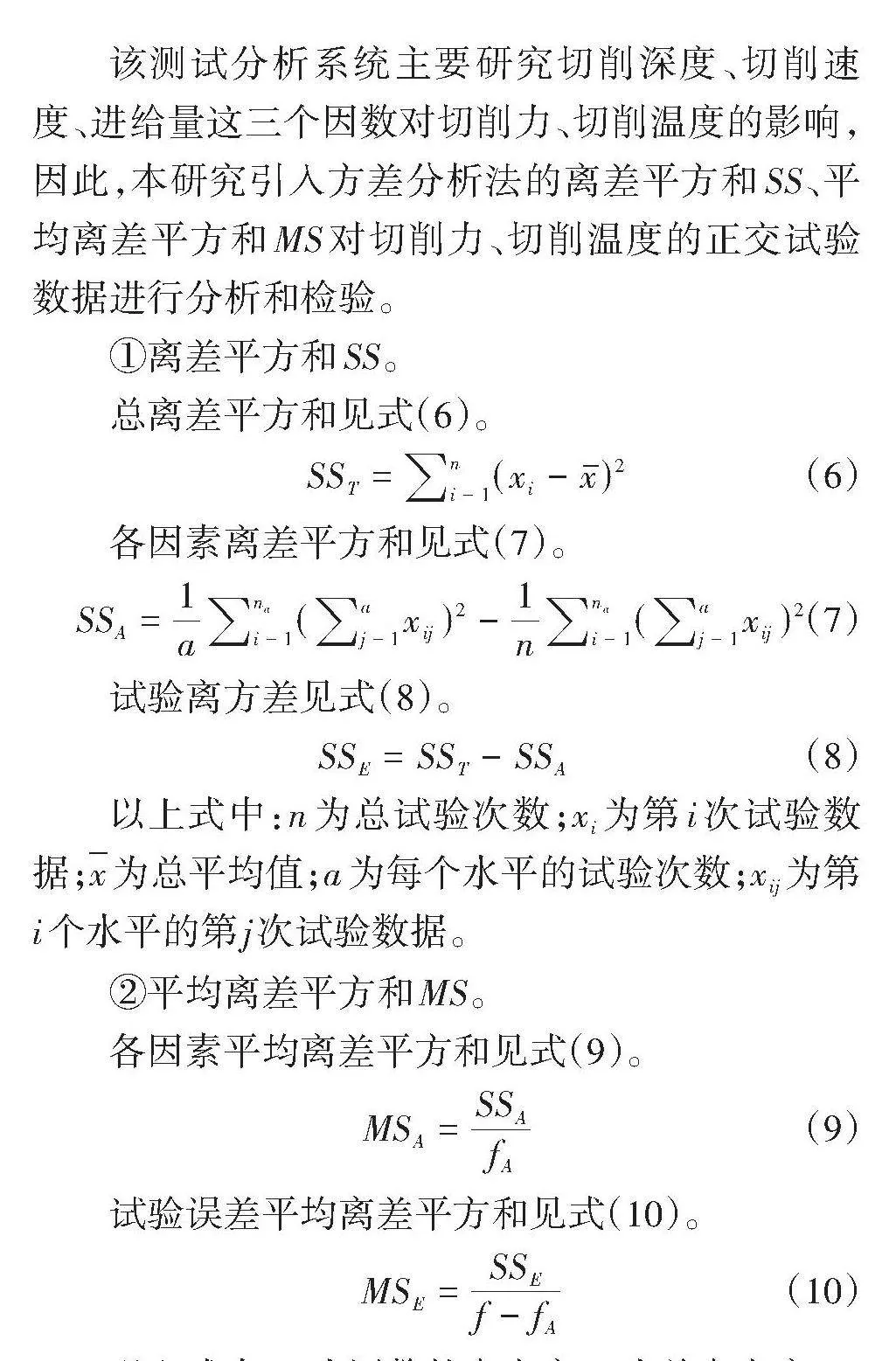

2.2 切削力和切削温度经验性模型

本研究选择切削深度、切削速度、进给量作为切削力、切削温度经验公式的主要影响因素。为便于研究,将切削力分解为切向力、径向力、轴向力,并分别搭建其经验公式。

切向力经验公式见式(1)。

[Fc=CFcaxFcpfyFcvnFcc] (1)

径向力经验公式见式(2)。

[Fp=CFpaxFppfyFpvnFpcKFp] (2)

轴向力经验公式见式(3)。

[Ff=CFfaxFfpfyFfvnFfcKFf] (3)

切削力的经验公式见式(4)

[F=F2c+F2p+F2f] (4)

式中:[Fc、Fp、Ff]分别为切削力的三个分量,分别为切向力、径向力、轴心力;[CFc、CFp、CFf]分别为工件材料、切削条件等的影响因子;[axFcp、axFpp、axFfp]分别为切削深度的影响因子;[fyFc、fyFp、fyFf]分别为进给量的影响因子;[vnFcc、vnFpc、vnFfc]分别为切削速度的影响因子;[KFc、KFp、KFf]分别为切削过程中切削用量的综合影响因子。

切削温度经验公式见式(5)。

[T=CTaxTpfyTvnTcKT] (5)

式中:[T]为切削温度;[CT]为工件材料、切削条件等的影响因子;[axTp]为切削深度的影响因子;[fyT] 为进给量的影响因子;[vnTc] 为切削速度的影响因子;[KT] 为切削过程中切削用量的综合影响因子。

从以上公式可以看出,切削力、切削温度的主要影响因素均为切削深度、切削速度、进给量,采用奇异值分解总体最小二乘法(SVD-TLS)对切削力、切削温度的数据进行拟合,从而获得其经验公式。

3 测试分析系统的组成

切削测试分析系统主要用于研究切削深度、切削速度、进给量对数控机床切削加工过程中的切削力、切削温度的影响程度,通过数据的采集和处理,输出当下切削温度、切削力的经验公式,从而获得数控机床最佳的切削参数。本研究依据数控车床切削过程设计了数控机床切削测试分析系统,该系统由四个子模块组成:传感器模块、信号预处理模块、A/D转换模块、LABVIEW软件模块。当数控机床进行切削加工时,测试分析系统通过传感器实时采集数控机床切削力和切削温度的信号,将采集到的信号经过信号预处理模块和A/D转换模块后,传送到LABVIEW软件模块中,进行切削力和切削温度数据的处理和分析,然后输出当前切削参量下的切削力、切削温度的经验公式。

4 评价方法

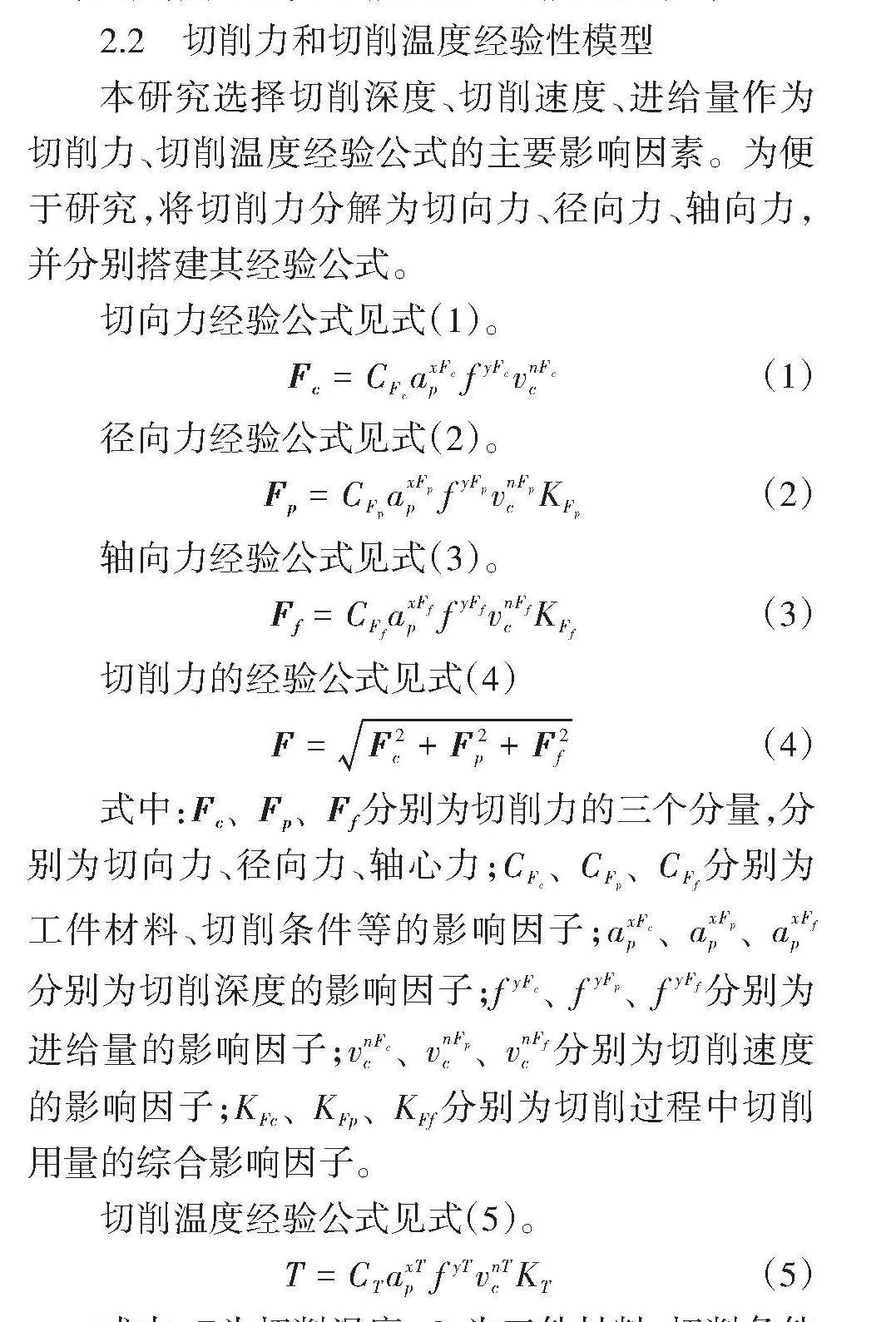

该测试分析系统主要研究切削深度、切削速度、进给量这三个因数对切削力、切削温度的影响,因此,本研究引入方差分析法的离差平方和SS、平均离差平方和MS对切削力、切削温度的正交试验数据进行分析和检验。

①离差平方和SS。

总离差平方和见式(6)。

[SST=i−1n(xi−x)2] (6)

各因素离差平方和见式(7)。

[SSA=1ai−1na(j−1axij)2−1ni−1na(j−1axij)2] (7)

试验离方差见式(8)。

[SSE=SST−SSA] (8)

以上式中:[n]为总试验次数;[xi]为第[i]次试验数据;x为总平均值;[a]为每个水平的试验次数;[xij]为第[i]个水平的第[j]次试验数据。

②平均离差平方和MS。

各因素平均离差平方和见式(9)。

[MSA=SSAfA] (9)

试验误差平均离差平方和见式(10)。

[MSE=SSEf−fA] (10)

以上式中:[fA]为因数的自由度;[ f]为总自由度。

F检验能够有效量化各因素对实验结果的影响程度大小,F值越大,表明该因素影响程度越显著。因此,本研究选择F检验评价切削深度、切削速度、进给量对切削力、切削温度的影响程度。

5 试验分析

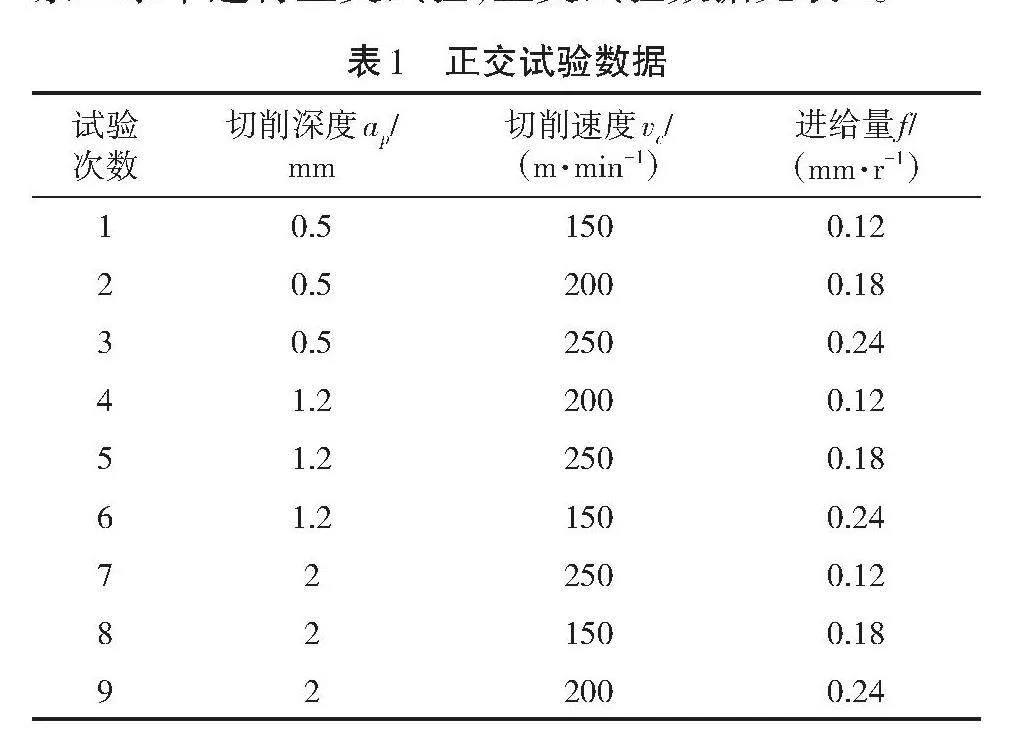

为了验证测试分析系统的准确性与可靠性,选择C2-6136HK卧式数控车床进行切削试验。切削过程中,切削深度、切削速度、进给量分别选择三因素三水平进行正交试验,正交试验数据见表1。

5.1 切削力试验

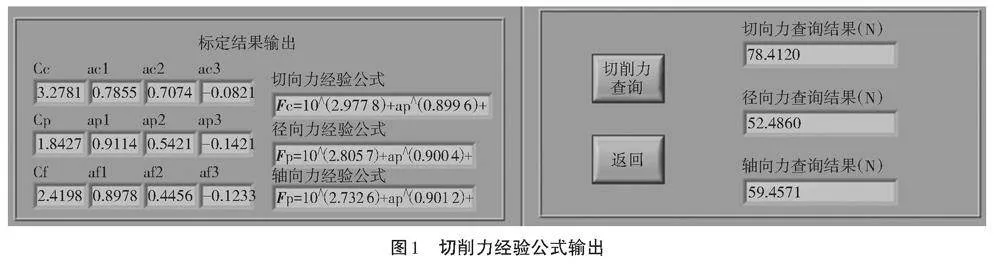

在切削力研究过程中,为了获得更加精确和可靠的经验公式,本研究运用了测试分析系统的数据处理模块对采集的数据进行正交处理。这一步骤的目的是消除数据中的非独立因素,使得处理后的数据能够更好地反映各因素与切削力之间的真实关系。随后,采用奇异值分解总体最小二乘法(SVD-TLS)对正交处理后的数据进行拟合分析。在拟合分析过程中,综合考虑切削过程中的切削速度、切削深度、进给量等因素的影响,通过SVD-TLS迭代计算,得到切削力的经验公式,如图1所示。

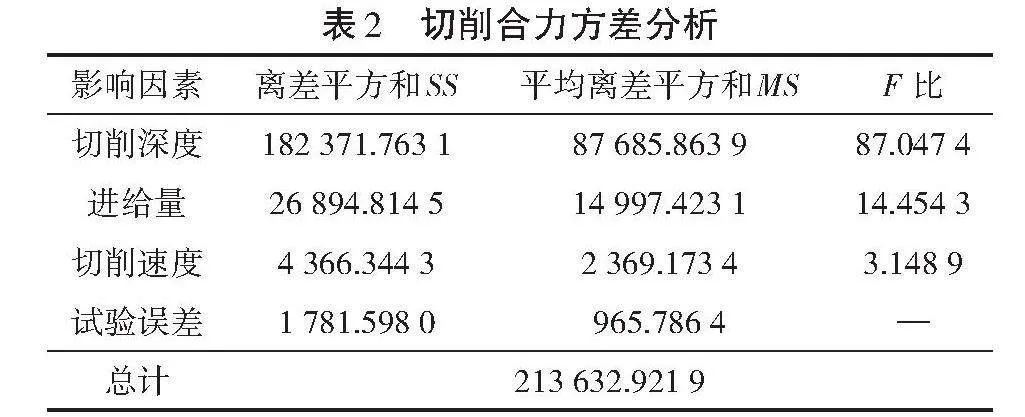

结合方差分析法分析切削力正交切削试验数据,分析结果见表2。

因[F0.95(2,2)=19.0],则切削深度在显著水平0.05上是显著的;[F0.90(2,2)=9.0],则进给量在显著水平0.10上是显著的。结果表明切削力随切削深度、进给量的增大而增大,切削速度对切削力影响不显著。因此,这三个因素对切削力影响程度从大到小依次为切削深度、进给量、切削速度。

5.2 切削温度试验

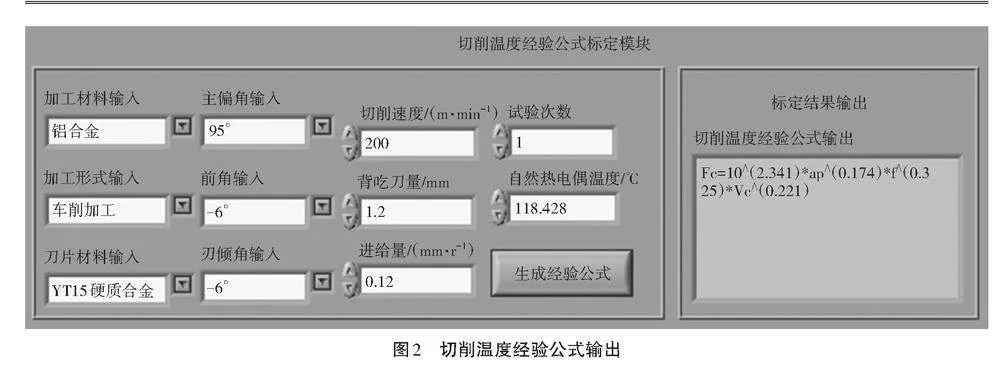

切削温度的试验同切削力一样,数据通过SVD-TLS的迭代计算,得到切削温度的经验公式,如图2所示。

同样结合方差分析法分析切削温度正交切削试验数据,分析结果见表3。

从表3可知,切削深度、进给量、切削速度在显著水平0.05与0.10上都是显著的,表明切削温度随切削深度、进给量、切削速度的增大而增大。并且这三个因素对切削温度影响效果从大到小依次为切削深度、进给量、切削速度。

综上所述,切削深度、进给量、切削速度对切削力、切削温度的影响程度符合其经验公式拟合结果。因此,在实际加工过程Po8J/fHoLHgluplcO4BEDgQTnD37CKNTjSJzKisUsGw=中,切削用量可根据切削深度、进给量、切削速度这三个切削因数影响切削过程中的程度进行切削用量的最优设置。

6 结论

本研究从切削加工过程的内在机理出发,深入研究了切削深度、进给量、切削速度等关键切削因素对切削力、切削温度的影响。为全面、准确地掌握这些因素的影响规律,开发了一套基于切削力和切削温度的多参数信息融合测试分析系统。该系统综合运用了先进的传感器技术、数据采集技术及信息处理技术,实现了对切削过程中多参数的实时精确测量。通过对采集到的数据进行深入分析,系统能够准确地反映切削过程中各因素的变化情况,并推导出切削力和切削温度的经验公式,分析出切削深度、进给量、切削速度对切削力、切削温度的影响程度,从而合理地选择切削量。

参考文献:

[1]牛湛皓,史耀耀,黄新春,等.GH4169G高温合金车削切削力与切削温度有限元仿真研究[J].工具技术,2024,58(1):95-100.

[2]赵海越,曹岩,黄亮,等.基于遗传算法的ZL205A铝合金切削参数多目标优化[J].兵器材料科学与工程,2023,46(5):58-65.

[3]李良良,金成哲,胡子晖,等.高速铣削GH4169镍基高温合金切削温度的研究[J].工具技术,2024,58(3):68-72.

[4]朱浩阳,郜伟,张银霞,等.车削工艺参数对18CrNiMo7-6钢切削力及表面粗糙度的影响[J].工具技术,2024,58(2):9-14.

[5]牛湛皓,史耀耀,黄新春,等.GH4169G高温合金车削切削力与切削温度有限元仿真研究[J].工具技术,2024,58(1):95-100.

[6]谢英星,王成勇.涂层刀具高速铣削高硬度淬硬钢切削力研究[J].工具技术,2023,57(12):36-43.

收稿日期:2024-04-15

基金项目:重庆电子工程职业学院科研项目“基于多参量信息融合的切削参数监测及预测技术研究”(22XJZXYB08);重庆市教育委员会、重庆市财政局2023年度市教委科学技术研究计划项目“基于循环神经网络的机器人能耗预测方法研究”(K23YG3090327)。

作者简介:杨雪(1990—),女,硕士,讲师,研究方向:仿真分析。