刚果(金)某锂辉石选矿试验研究

摘要:刚果(金)某锂辉石Li2O品位0.86 %,属于低品位难选锂矿石。为实现该锂辉石高效综合利用,对其开展浮-磁联合试验研究。研究结果表明:在磨矿细度-0.074 mm占比75.0 %,碳酸钠用量500 g/t,氯化钙用量140 g/t,氢氧化钠球磨机内用量700 g/t、浮选槽内用量200 g/t,捕收剂组合A(氧化石蜡皂与油酸质量比为1∶3)用量1 650 g/t条件下进行一粗两扫三精一磁闭路试验,可获得Li2O品位为5.67 %、Li2O回收率为77.71 %的脱磁产品,Li2O品位为4.51 %、Li2O回收率为10.51 %的磁性产品。试验指标良好,为锂辉石资源综合利用提供重要参考依据。

关键词:锂辉石;组合捕收剂;选别流程;浮-磁联合;药剂添加地点

中图分类号:TD923 文章编号:1001-1277(2024)09-0052-05

文献标志码:Adoi:10.11792/hj20240911

引 言

锂作为一种关键战略资源,在新兴科技领域如新材料、高效能源和航空航天应用较为广泛[1-3]。锂辉石是锂主要来源之一,其高效利用一直备受关注。然而,随着采矿的不断深入,优质易选锂辉石日益稀缺,如何提高低品位难选锂辉石资源综合利用率逐渐成为研究热点[4-7]。

目前,浮选法是回收锂辉石中锂的主要方法,其药剂制度通常为油酸类及其组合药剂作捕收剂,碳酸钠或氢氧化钠等作pH调整剂,氯化钙或氯化镁等作活化剂[8-9]。然而,锂辉石通常与硅酸盐类脉石矿物(云母、长石、石英等)紧密共生。由于这两类矿物具有相似可浮性[4-6],且矿浆中“难免离子”会对浮选过程产生干扰[7],导致锂辉石资源综合利用较为困难。为实现锂辉石高效综合利用,本文以刚果(金)某Li2O品位0.86 %的低品位难选锂辉石为原料,对其开展选矿试验研究,以期为锂辉石资源综合利用提供参考依据。

1 试验原料、设备与药剂

1.1 试验原料

以刚果(金)某锂辉石为试验原料。为确保试验所用矿样具有代表性,采用如下制备方法:采用颚式破碎机对矿石进行粗碎,而后细碎筛分获得-3 mm合格粒级产品,采用堆锥法混匀后再割环缩分。

1.2 试验设备

试验所用设备如表1所示。

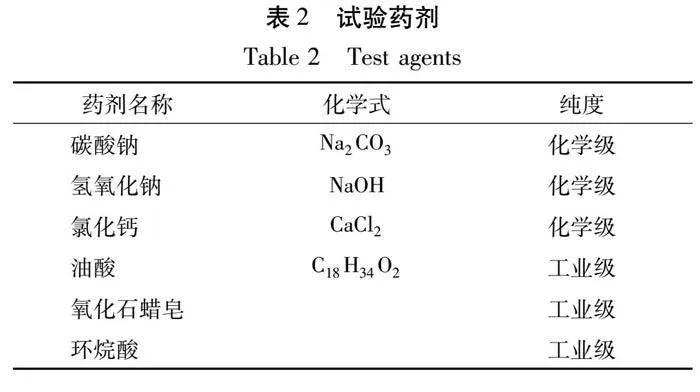

1.3 试验药剂

试验所用药剂如表2所示。

2 浮选条件试验

每次取矿样500 g,在矿浆浓度32 %、浮选机单槽体积1.5 L、叶轮转速1 992 r/min固定条件下,以碳酸钠、氢氧化钠为pH调整剂,氯化钙为活化剂,氧化石蜡皂或油酸为捕收剂的药剂制度下开展浮选条件试验,考察药剂制度对浮选指标的影响。

2.1 捕收剂条件试验

2.1.1 捕收剂种类

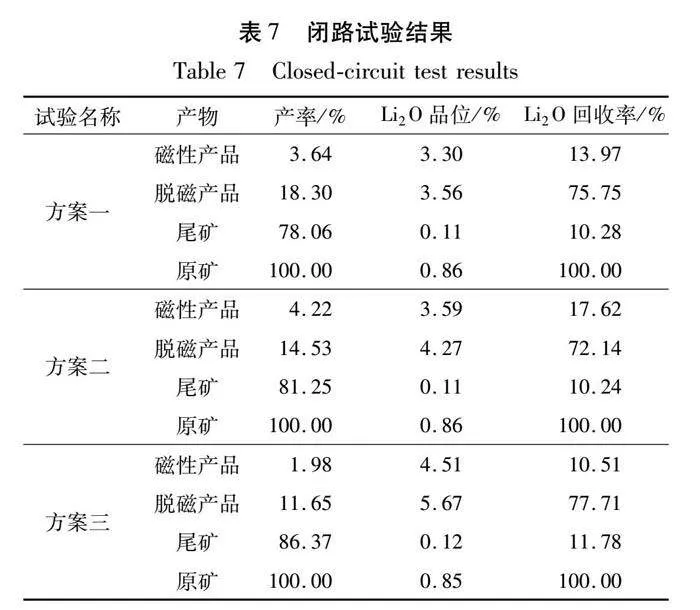

在捕收剂用量1 200 g/t,碳酸钠用量500 g/t,氢氧化钠用量700 g/t,氯化钙用量100 g/t药剂制度下开展一次粗选试验,考察捕收剂种类对浮选指标的影响。试验流程如图1所示(组合A为氧化石蜡皂+油酸,组合B为氧化石蜡皂+环烷酸,

组合C为油酸+环烷酸;药剂质量比均为1∶1),试验结果如图2所示。

由图2可知:当捕收剂用量为1 200 g/t时,综合考虑粗精矿中Li2O品位与Li2O回收率,组合A为捕收剂的回收效果最好。捕收剂油酸经一次粗选同样可以获得较好浮选指标,但经多次验证试验发现,油酸为捕收剂时所得浮选指标缺乏稳定性。究其原因,虽然油酸类捕收剂选择性强,但存在捕收能力弱、分散性较差、温度适应能力较低等问题。此外,对矿浆pH较为敏感,无论是过高的碱性条件还是偏低的酸性条件,均会导致油酸捕收能力的显著下降。而捕收剂组合A成功解决了油酸单独使用时存在的诸多问题,氧化石蜡皂的存在有效弥补了油酸在低温和矿浆pH波动情况下的捕收缺陷,增强了整个体系的适应性,使得浮选过程更加稳定[10-11]。因此,选用捕收剂组合A为本次试验捕收剂。

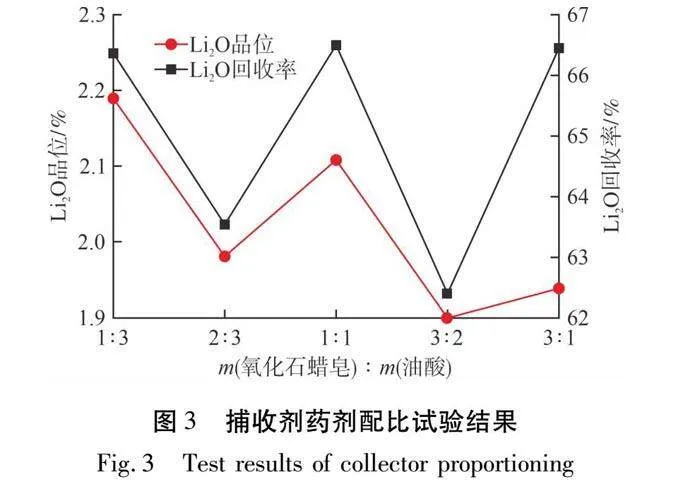

2.1.2 捕收剂药剂配比

在捕收剂组合A用量1 200 g/t,碳酸钠用量500 g/t,氢氧化钠用量700 g/t,氯化钙用量100 g/t药剂制度下开展一次粗选试验,考察捕收剂组合A中氧化石蜡皂与油酸配比对浮选指标的影响。试验流程如图1所示,试验结果如图3所示。

由图3可知:随着氧化石蜡皂添加比例逐渐增加,所得粗精矿中Li2O品位与Li2O回收率均呈现曲折变化趋势。在氧化石蜡皂与油酸质量比为1∶3时,所得浮选指标最为优异,故后续均采用氧化石蜡皂与油酸质量比为1∶3进行试验。

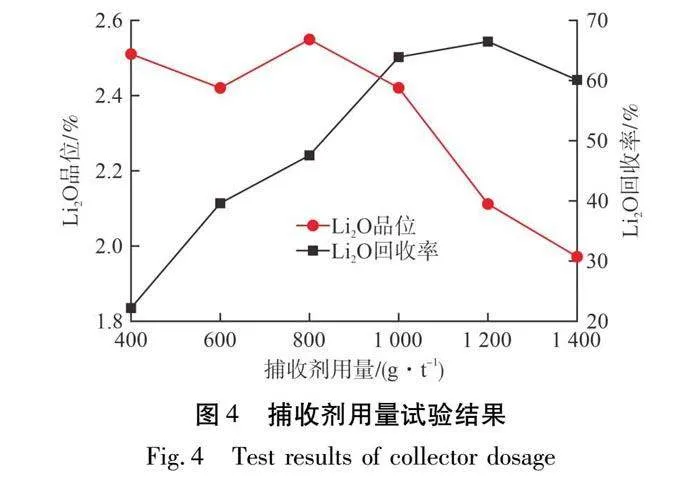

2.1.3 捕收剂用量

在碳酸钠用量500 g/t,氢氧化钠用量700 g/t,氯化钙用量100 g/t,氧化石蜡皂与油酸质量比为1∶3的药剂制度下开展一次粗选试验,考察捕收剂用量对浮选指标的影响。试验流程如图1所示,试验结果如图4所示。

由图4可知:随着捕收剂用量增加,粗精矿中Li2O品位呈现曲折变化趋势,而Li2O回收率呈先升高后降低趋势。综合考虑,捕收剂用量以1 000 g/t为宜。

2.2 氢氧化钠条件试验

2.2.1 氢氧化钠用量

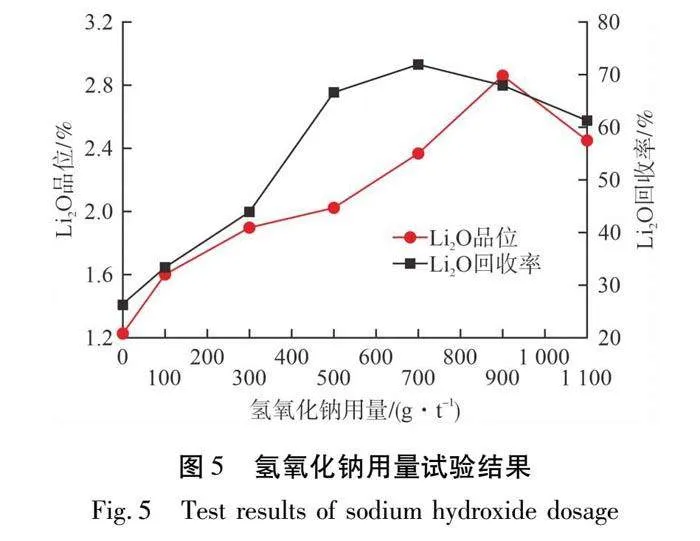

矿浆pH对于油酸类药剂捕收性能影响较为明显,该类药剂通常在碱性条件下对锂辉石中锂的浮选效果较好[12-13]。故在碳酸钠用量500 g/t,氯化钙用量100 g/t,捕收剂组合A用量1 000 g/t 药剂制度下,考察氢氧化钠用量对浮选指标的影响。试验流程如图1所示,试验结果如图5所示。

由图5可知:随着氢氧化钠用量增加,粗精矿中Li2O品位与Li2O回收率均呈现先升高后降低趋势。Li2O品位在氢氧化钠用量900 g/t时达到最高点,而Li2O回收率在氢氧化钠用量700 g/t时达到最高点。综合考虑浮选指标与经济效益,氢氧化钠用量以700 g/t为宜。

2.2.2 氢氧化钠添加地点

在碳酸钠用量500 g/t,氢氧化钠用量为700 g/t、作用时间为20 min,氯化钙用量100 g/t,捕收剂组合A用量1 000 g/t 药剂制度下,考察氢氧化钠添加地点对浮选指标的影响。试验流程如图1所示,试验结果如表3所示。

由表3可知:在球磨机内提前加药可极大提升粗精矿中Li2O品位与Li2O回收率,可获得Li2O品位3.80 %、Li2O回收率82.88 %的粗精矿。故后续试验氢氧化钠添加地点定为球磨机内。

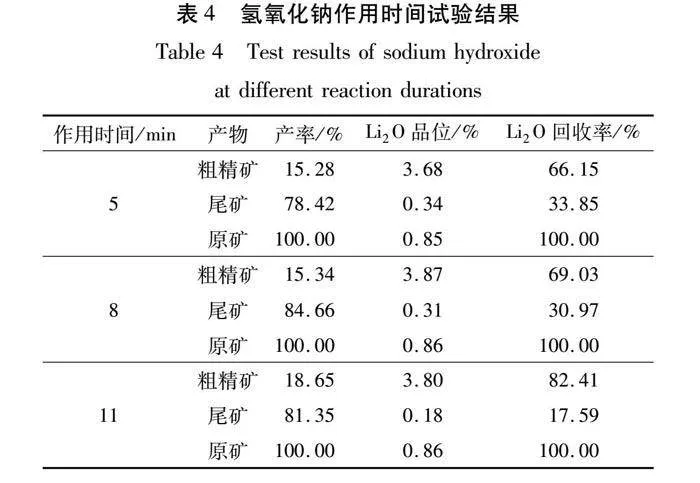

2.2.3 氢氧化钠作用时间

在碳酸钠用量500 g/t,氢氧化钠用量为700 g/t、作用时间为20 min,氯化钙用量100 g/t,捕收剂组合A用量1 000 g/t 药剂制度下,考察氢氧化钠在球磨机内作用时间对浮选指标的影响。试验流程如图1所示,试验结果如表4所示。

由表4可知:随着氢氧化钠在球磨机内作用时间增加,粗精矿中Li2O品位呈现先升高后降低趋势,而Li2O回收率呈现上升趋势。综合考虑,氢氧化钠在球磨机内作用时间选择11 min。此时,粗精矿Li2O品位为3.80 %、Li2O回收率为82.41 %。

2.2.4 氢氧化钠搅拌时间

在碳酸钠用量500 g/t,氢氧化钠用量为700 g/t,氯化钙用量100 g/t,捕收剂组合A用量1 000 g/t 药剂制度下,考察氢氧化钠在浮选槽内搅拌时间对浮选指标的影响。试验流程如图1所示,试验结果如表5所示。

由表5可知:随着氢氧化钠搅拌时间增加,粗精矿中Li2O品位与Li2O回收率均有所提升,故氢氧化钠搅拌时间延长有利于粗精矿Li2O品位与Li2O回收率的提升。综上所述,氢氧化钠搅拌时间选择20 min。

2.3 磨矿细度条件试验

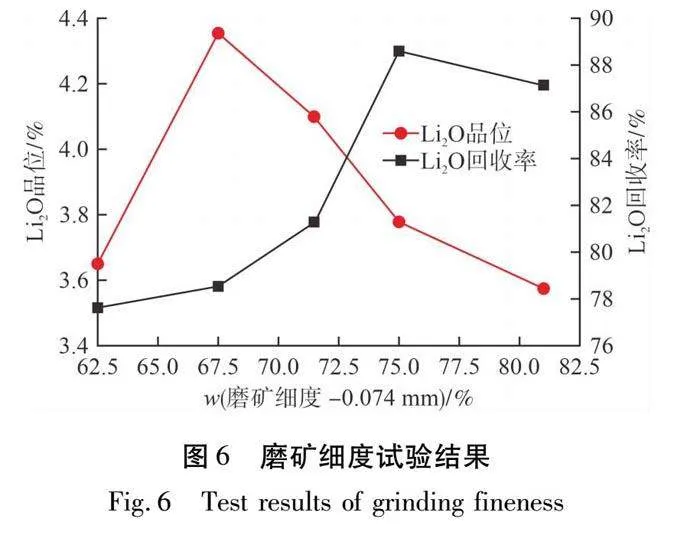

在碳酸钠用量500 g/t,球磨机内氢氧化钠用量700 g/t、作用时间11 min,浮选槽内氢氧化钠用量200 g/t、搅拌时间20 min,氯化钙用量100 g/t,捕收剂组合A用量1 000 g/t 药剂制度下,考察磨矿细度对浮选指标的影响。试验流程如图1所示,试验结果如图6所示。

由图6可知:随着磨矿细度增加,粗精矿中Li2O品位与Li2O回收率均呈现先升高后降低趋势。综合考虑经济效益及浮选指标,磨矿细度选择-0.074 mm占比75.0 %。

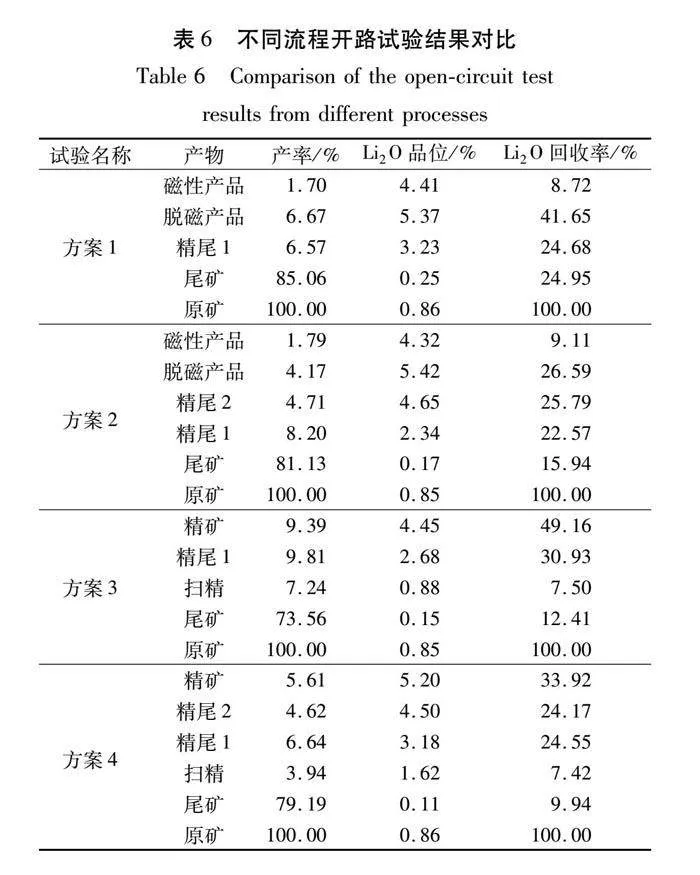

3 浮-磁联合流程综合试验

3.1 浮-磁联合与单一浮选流程对比

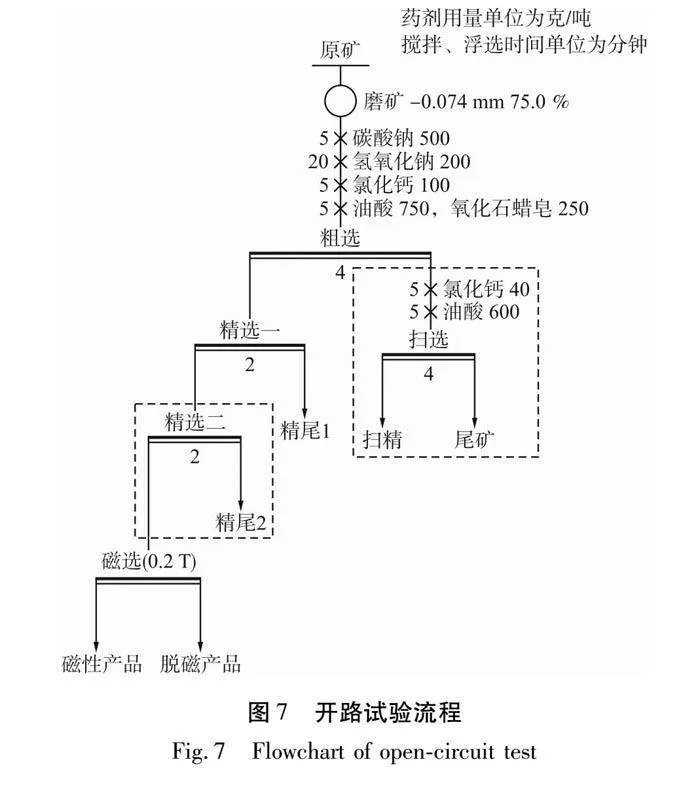

研究表明,浮选精矿可通过磁选进一步提升精矿品位[14]。因此,在上述条件试验基础上,按方案1(一粗一精一磁)、方案2(一粗两精一磁)开展浮-磁联合试验,并分别与方案3(一粗一扫一精)、方案4(一粗一扫两精)即单一浮选试验的结果进行对比。试验流程如图7所示,试验结果如表6所示。

由表6可知:经过一粗一精一磁开路流程,可获得Li2O品位为5.37 %、Li2O回收率为41.65 %的脱磁产品及Li2O品位为4.41 %、Li2O回收率为8.72 %的磁性产品;经过一粗两精一磁开路流程,可获得Li2O品位为5.42 %、Li2O回收率为26.59 %的脱磁产品及Li2O品位为4.32 %、Li2O回收率为9.11 %的磁性产品;经过一粗一扫一精的开路流程,可获得Li2O品位为4.45 %、Li2O回收率为49.16 %的精矿;经过一粗一扫两精开路流程,可获得Li2O品位为5.20 %、Li2O回收率为33.92 %的精矿。综上所述,精选次数增加有利于提高精矿Li2O品位,且浮-磁联合流程较单一浮选试验流程的浮选指标更为优异,故后续采用浮-磁联合流程进行试验。

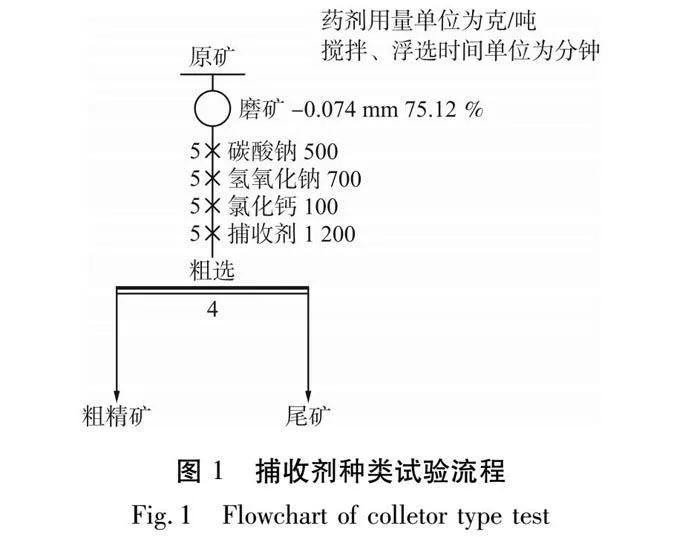

3.2 浮-磁联合流程闭路试验

上述开路试验结果表明,增加精选次数有利于提高浮选指标,故在磨矿细度-0.074 mm占比75.0 %,碳酸钠用量500 g/t,氯化钙用量140 g/t,氢氧化钠球磨机内用量700 g/t、浮选槽内用量200 g/t,捕收剂组合A(氧化石蜡皂与油酸质量比为1∶3)1 650 g/t条件下,采用不同精选次数的浮-磁联合流程开展闭路试验,分别验证方案一(一精)、方案二(二精)、方案三(三精)试验流程对浮选指标的影响,为现场工业试验选出最佳试验流程。试验流程如图8所示,试验结果如表7所示。

由表7可知:随着精选次数增加,脱磁产品的Li2O品位逐渐升高,经一粗两扫三精一磁闭路试验可获得Li2O品位为5.67 %、Li2O回收率为77.71 %的脱磁产品,Li2O品位为4.51 %、Li2O回收率为10.51 %的磁性产品。

4 结 论

1)氧化石蜡皂+油酸的组合捕收剂较单一油酸浮选性能更为优越,其最佳质量比为1∶3。该组合捕收剂有效弥补了单一油酸捕收剂环境适应能力弱、分散性较差等缺陷,增加了捕收效果的稳定性。

2)浮-磁联合流程是提升浮选精矿品位的有效途径。经过一粗两扫三精一磁闭路试验可获得Li2O品位为5.67 %、Li2O回收率为77.71 %的脱磁产品,Li2O品位为4.51 %、Li2O回收率为10.51 %的磁性产品,研究为该类矿石的综合利用提供重要参考依据。

[参 考 文 献]

[1] 于福顺.锂辉石与绿柱石浮选分离工艺及机理的研究[D].长沙:中南大学,2005.

[2] 牛禾,伍赠玲,刘强.锂渣用作充填胶凝材料试验研究[J].黄金,2024,45(5):88-91,98.

[3] 彭科淇,周瑞仙,钱鑫.某黏土型锂矿中锂浸出试验研究[J].黄金,2023,44(12):47-50.

[4] 钱志博,于洋,周少珍.基于强化预处理工艺的某锂矿浮选试验研究[J].矿冶工程,2021,41(1):59-62.

[5] 舒宇,乘舟越洋,汪灵,等.我国锂辉石矿的工艺矿物学特征及其对浮选行为的影响[J].现代矿业,2022,38(12):55-61.

[6] 巫侯琴,方帅,徐龙华,等.伟晶岩型锂辉石矿石浮选药剂及工艺研究现状[J].金属矿山,2018(7):1-6.

[7] 徐龙华,田佳,巫侯琴,等.复杂伟晶岩铝硅酸盐矿物晶体结构与表面特性和可浮性的关系[J].金属矿山,2017(8):12-19.

[8] 孙传尧,印万忠.关于硅酸盐矿物的可浮性与其晶体结构及表面特性关系的研究[J].矿冶,1998,7(3):23-29,38.

[9] 杨金山,卿林江,张建刚,等.锂辉石矿的选矿工艺现状与发展趋势[J].现代矿业,2022,38(2):28-31.

[10] 廖明和,许温复,王学平.锂辉石重液分选试验[J].非金属矿,2003(6):40-41.

[11] 罗仙平,吕玲芝,陈晓明,等.江西某低品位难选锂辉石矿直接浮选工艺[J].有色金属工程,2012,2(5):36-39.

[12] 王祥坤,高玉德,吕昊子,等.碳酸钠和氢氧化钠对锂辉石矿浮选的影响[J].现代矿业,2019,35(8):97-100,105.

[13] 吕玲芝.江西宁都锂辉石矿浮选工艺及机理研究[D].赣州:江西理工大学,2013.

[14] 李云.某锂辉石矿浮选中组合捕收剂的试验研究及机理探讨[D].武汉:武汉科技大学,2019.

Experimental study of the beneficiation of a spodumene in the DRC

Zhang Shuchao,Dai Ding,Sheng Tao

(Zhejiang Huayou Cobalt Co.,Ltd.)

Abstract:A spodumene from the Democratic Republic of Congo (DRC) has a Li2O grade of 0.86 %,classifying it as a low-grade and refractory lithium ore.To achieve efficient and comprehensive utilization of this spodumene,a joint flotation-magnetic separation test was conducted.The results indicate that under the conditions of grinding fineness of -0.074 mm accounting for 75.0 %,the addition of 500 g/t sodium carbonate,140 g/t calcium chloride,700 g/t sodium hydroxide in the ball mill,and 200 g/t sodium hydroxide in the flotation cell,along with 1 650 g/t of reagent combination A (a mixture of oxidized paraffin soap and oleic acid in a mass ratio of 1∶3),a closed-circuit test with roughing once,scavenging twice,cleaning three times,and magnetic separation once produced a non-magnetic product with a Li2O grade of 5.67 % and a Li2O recovery rate of 77.71 %.Additionally,a magnetic product with a Li2O grade of 4.51 % and a Li2O recovery rate of 10.51 % was obtained.The test results are favorable,providing a valuable reference for the comprehensive utilization of spodumene resources.

Keywords:spodumene;combined collector;beneficiation process;flotation-magnetic separation;reagent addition locations