垂直分条采矿工艺在急倾斜薄矿体顶柱回收中的应用

摘要:急倾斜薄矿体在空场采矿法开采后会残留顶柱,由于透采时凿岩工人在逐渐变薄的顶柱下作业,安全风险较高,为避免出现大面积冒顶事故,常留设永久损失的高品位原生矿柱,造成了资源的极大浪费。为安全高效回收顶柱,提出一种垂直分条采矿工艺,详细介绍了该方法的采准切割布置、回采工艺及主要技术经济指标等。现场工业应用表明:采用该方法能够最大限度地回收顶柱,且空顶后暴露面积小,安全性高;台效由原工艺的15.4 t/台班提高至23.3 t/台班,提高了51.3 %;采矿损失率由62 %降低至5.3 %,相比原采矿工艺降低了91.5 %,取得了良好的技术经济效果,可在同类型矿山推广。

关键词:高品位;冒顶;顶柱回采;垂直分条;急倾斜薄矿体;削壁充填采矿法

中图分类号:TD853.34 文章编号:1001-1277(2024)09-0023-04

文献标志码:Adoi:10.11792/hj20240905

引 言

内蒙古金陶股份有限公司(下称“金陶金矿”)是一家以急倾斜极薄至薄矿体开采为主的黄金矿山开采企业[1]。近10年,年产黄金1 t以上,是国内规模最大的以削壁充填采矿[2]工艺为主的矿山之一。金陶金矿运营的金厂沟梁金矿床为中低温热液型矿床[3],矿体倾角为70°~85°,脉厚0.17~0.87 m,平均品位较高,多在5 g/t以上。

该矿山在采用削壁充填采矿法回采时,一般预留6 m左右顶柱,采场回采结束后采用上向分层充填采矿法进行回收,在顶柱残采时,凿岩工人通常需在顶板下上向凿岩,回采一层后立即充填,并继续向上进行回采,但是随着回采不断推进,顶柱待采部分越来越薄,极易由于透采导致暴露空间过大,进而引发大面积冒顶,或为避免透采残留大部分高品位原生顶柱,造成资源的极大浪费。因此,如何安全高效地回收急倾斜极薄矿体的顶柱,一直都是一个难以解决的采矿难题[4-8]。黄超[9]通过对回采进路结构参数和回采顺序进行优化,确定了最佳的回采进路结构参数,对急倾斜薄矿脉顶柱进行了回收;伍耀斌等[10]应用分段凿岩阶段矿房回采工艺回收间顶柱取得了良好的经济效益。本文为解决金陶金矿顶柱回采的安全隐患问题,提出一种垂直分条采矿工艺,将之应用于急倾斜薄矿体削壁充填回采后残留的顶柱回采,取得了良好的经济效果。

1 原回收方法及存在问题

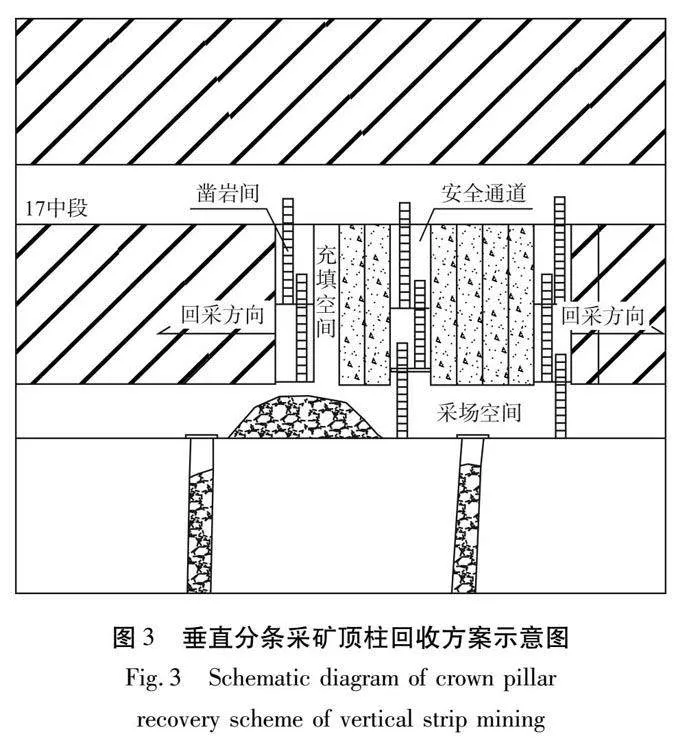

金陶金矿原采用上向分层充填采矿法(电耙出矿)回采削壁充填回采后残留的顶柱,回收方案如图1所示。矿块底部结构为混凝土假底,溜井间距约18 m,矿块内总计布置4个出矿溜井。其中,行人顺路分布在1#、4#溜井,原采场天井布置在2#、3#溜井段,落矿时采用上向浅孔由下至上分层落矿,分层落矿高度0.8~1.2 m,采后及时充填并随采随测。当采至顶柱剩余高度约3 m时停止回采,作为矿柱损失,从而防止顶柱高度过低,凿岩工人在进行凿岩作业时出现冒顶事故。采用电耙出矿,采下矿石由溜井放出运至地表。

顶柱高度较高,一般为6 m,平均采幅1.3~1.5 m,局部由于矿体复变,采幅可达3 m,且采用该方法回收顶柱时,由于采场顶板淋水,矿岩整体较不稳固,顶柱内层理构造发育。为保证回采作业安全,需采用密集横撑立柱进行加强支护,因此原有顶柱回收方式不能保证回收全部顶柱资源,一般仅能回收2.5~3.0 m高,且冒顶风险高,安全隐患大。

2 垂直分条采矿工艺及其应用

为保证顶柱回收时作业安全且最大程度回收矿石,采用垂直分条采矿工艺进行顶柱回收,用以减小爆破后顶板暴露面积,最大可能杜绝冒顶事故的发生。推进时采用水平炮孔布置,以减小对围岩的破坏,素混凝土充填控制上下盘错动。此方法在18394矿块顶柱回收应用中取得了成功。

2.1 地质概况

18394矿块位于18中段39#脉N沿,顶部为17394和17395矿块,底部为19394矿块,N端为18395采空区(与18394矿块相邻处为混凝土充填区),S端为18394-1矿块。矿脉以含金黄铁矿化构造蚀变岩型为主,矿脉较宽且含泥量较高,节理构造较发育。局部硅化特征较明显,脉状为主,分支复合特征明显,走向0°~20°,倾向NE、E,倾角75°以上,矿体平均厚度为1.3 m,局部厚度可达3 m,属急倾斜薄矿体。

2.2 垂直分条采矿顶柱回收工艺

2.2.1 回收方法概述

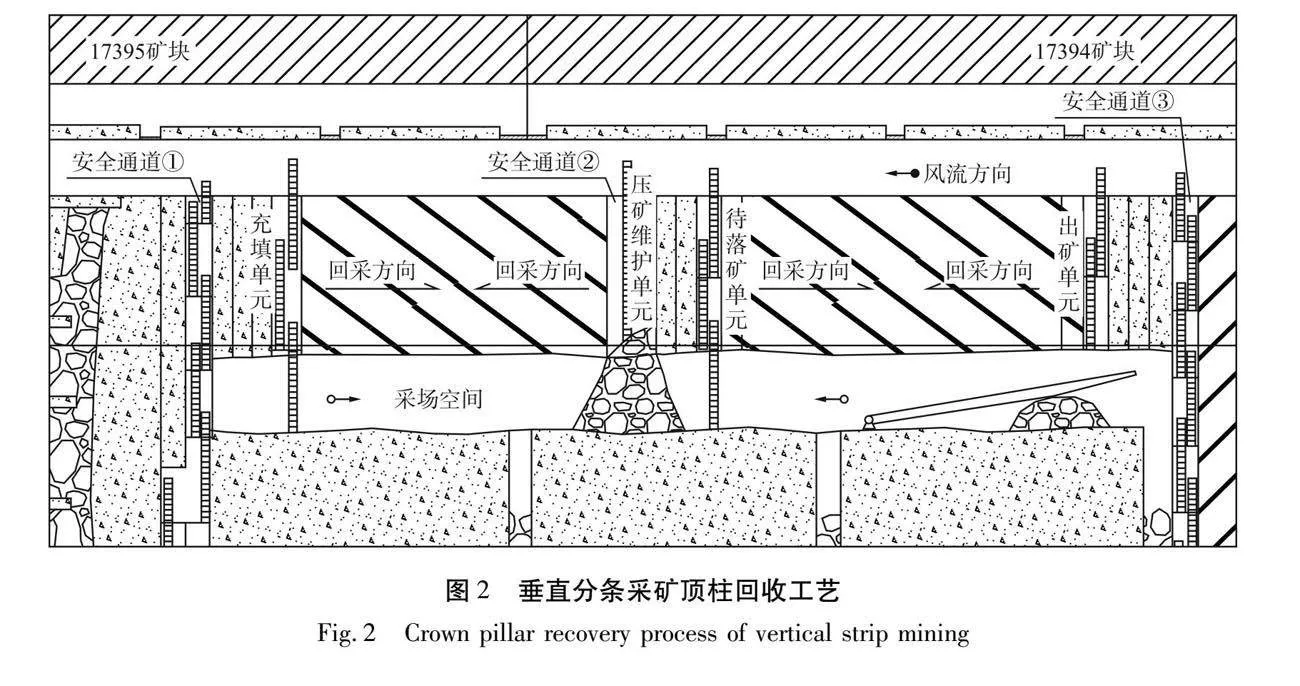

垂直分条采矿顶柱回收工艺如图2所示,该方法落矿时由中央天井、里外顺路沿矿脉走向对向连续推进。为减小暴露面积,且为凿岩作业留出空间,回采时采用一次性掏槽落矿,掏槽宽度控制在1.5 m,当矿脉厚度大于设计掏槽宽度时,矿体厚度为掏槽宽度。落矿高度为顶柱全高,约6.2 m,崩矿步距为1.0~1.5 m,且随采随充,出矿后立即进行充填,即每向前推进1.0~1.5 m,混凝土充填跟进1.0~1.5 m,充填后留出凿岩空间,约1.5 m,以此保证落矿后采矿空间长度不大于3.0 m。

2.2.2 采准切割工程

1)如图2所示,采准工程主要为切割井施工,切割井即为安全通道①、安全通道②、安全通道③。其中,安全通道②为原矿块上行安全通道,已完成。只需施工安全通道①、③,规格为2.5 m×1.5 m(长×宽),高度为6.2 m。

2)切割井施工完成后在渣间架设凿岩平台(不少于3道),采用预钻孔爆破方式,凿岩完成后,在出矿间留有0.5 m预爆破补偿空间,保留1.0 m梯子间,中间1.0 m采用木板封好后进行混凝土充填,充填高度为分层高度。采用该方法可快速形成新的切割井,提高回采效率。

3)为使生产组织有序进行,以切割井位置把矿块分为4个单元,即出矿单元、充填单元、待落矿单元和压矿维护单元,渐次作业。

2.2.3 回采工艺

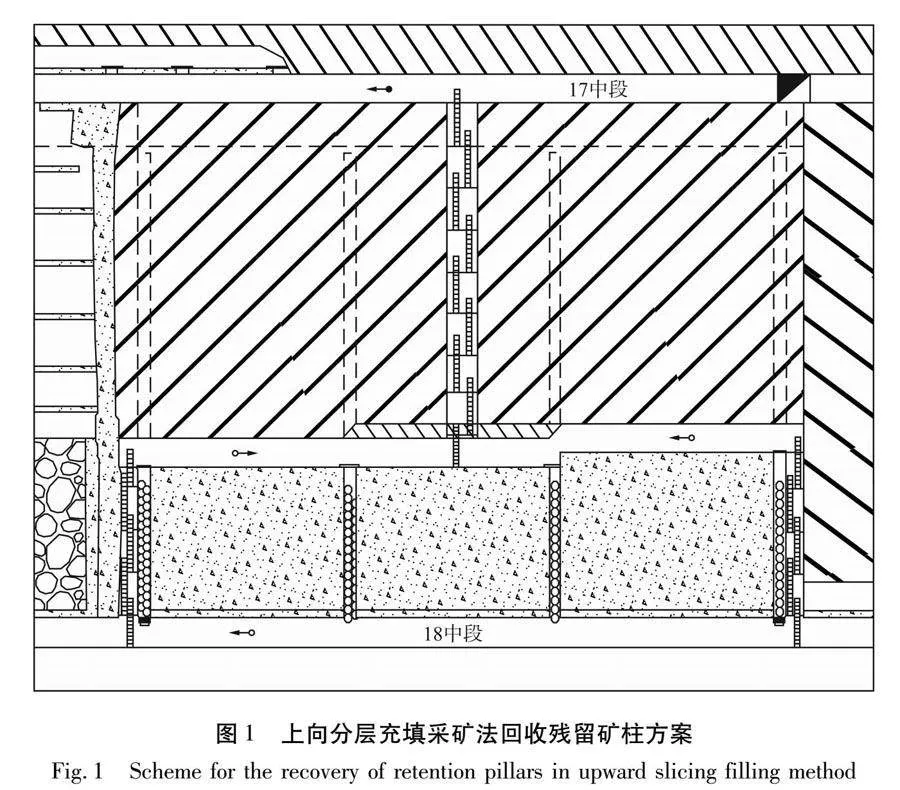

垂直分条采矿顶柱回收方案如图3所示,整个工艺循环主要包括:胶垫铺设、掏槽落矿、通风除尘、撬渣支护、选矿运搬和充填等。

1)为充分回收高品位粉矿,避免粉矿流失,在回采作业前,于底板铺设胶垫。

2)铺垫完成后即可进行落矿作业,凿岩时沿矿体走向水平布置双排钻孔,孔深1.5~1.7 m,孔距0.5 m,排距0.5 m,崩矿步距约为1.5 m,从而保证采空区长度不大于3.0 m。

3)落矿后作业人员必须系好安全带从上至下进行检撬及支护作业,支护角度需垂直上盘,以确保支护质量。支护时横撑的横向间距为1.0~1.5 m(根据落矿长度布置),纵向方向上保证在一条直线上,且梁间距不超过1.2 m。爆破后及时进行通风,通风时间不低于6 h。

4)安全维护完毕后,进行出矿作业,采用电耙出矿,将崩落矿石耙入顺路溜井内,并由电机车运输至地表。待出矿完成后,开始进行充填,在顶部巷道内采用人工搅拌方式进行混凝土搅拌作业,搅拌后直接倾倒至采空区。

5)待混凝土充填养护完成后,即可进行下个工艺循环作业。

2.2.4 主要技术经济指标

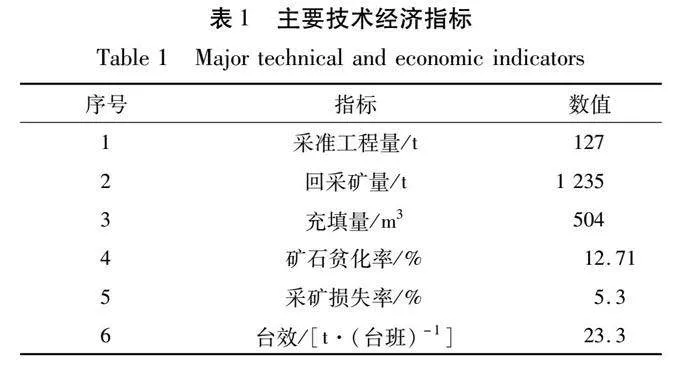

采用垂直分条采矿工艺成功对18394矿块残留的6.2 m顶柱进行了全部回收,取得的主要技术经济指标如表1所示。

2.3 应用效果

采用上向分层充填采矿法进行顶柱回收时,一方面,凿岩工人需站在顶柱下上向凿岩作业,作业高度约1.5 m,空顶长度约26 m,透采一段后,暴露面积较大,达到40 m2,仅靠木支护及部分混凝土柱维护,且由于顶柱高度随分层落矿后愈来愈薄,受多次爆破振动后,矿岩条件较为不稳定的顶柱易发生冒顶。另一方面,随着顶柱逐段向后回收,上下盘暴露面积逐渐加大,极易发生上下盘错动。顶部巷道存在混凝土墙、假底或两帮不稳固时,为确保回采安全,要视情况保留永久保安矿柱,造成了大量高品位原生矿石损失。而采用垂直分条采矿工艺进行顶柱回收时,凿岩工人在作业空间内水平凿岩,顶部为巷道顶板,暴露面积相对较小,空顶后暴露面积仅30 m2,且相邻为混凝土支护,安全性高。随着顶柱逐段回收,全部充填,控制了上下盘错动。

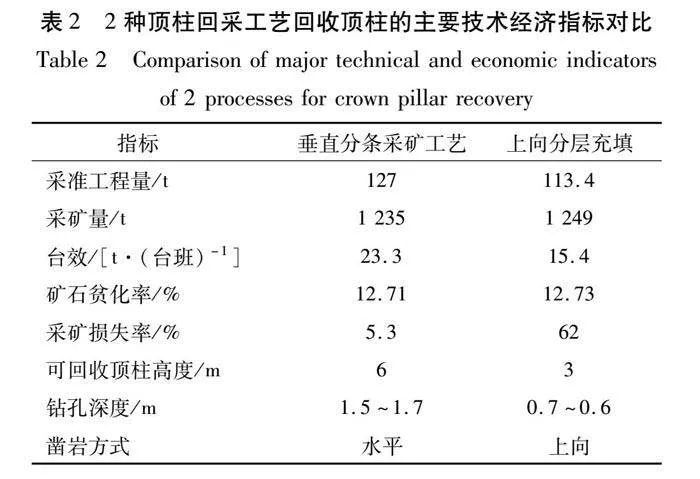

2种顶柱回采工艺回收顶柱的主要技术经济指标对比如表2所示。由表2可知:采用垂直分条采矿工艺回收顶柱,将上向凿岩方式改为水平凿岩方式,大大提高了凿岩孔深,从而提高了凿岩效率,缩短了凿岩时间。与此同时,新Dg71EcqAEHAWrJIro4+ojWM/KK+DyAFnagPja56VVr8=工艺采场维护与支护工作量少,降低了支护时间,因此采矿效率大幅度提高,台效由原工艺的15.4 t/台班提高至23.3 t/台班,提高了51.3 %,且该工艺尽可能地回收了高品位矿柱资源,采矿损失率由62 %降低至5.3 %,相比原采矿工艺降低了91.5 %。

3 结 论

金陶金矿采用垂直分条采矿工艺成功回收了18394采场顶柱,并相继推广至其他采场,采用该工艺安全回收了1235s2、15153、16154、18352、1215311采场顶柱,经济效益显著。通过该工艺的试验研究,得到如下结论:

1)垂直分条采矿工艺不但灵活性高、适应性强,可根据现场情况变化,而且采矿效率高,出矿量大;采用电耙出矿,日出矿量能达到30~40 t/班,台效23.3 t/台班。

2)相比原工艺,此种采矿工艺透采时安全程度大幅度提高,采场顶板、两帮暴露面积较小,且充填后对采场上下盘有很好的支撑作用,有效减少冒顶片帮事故发生。出矿时作业人员在采场内部电耙出矿,不需要站在高空顶下出矿,保证了作业人员的安全。顶柱回收后对顶部巷道影响较小,可最大程度回收顶柱。

3)尽管垂直分条采矿工艺取得了良好应用,但实际施工过程发现采用该工艺时凿岩工人作业空间相对狭小,为保证钻孔深度,钻孔时需套钎,且当矿脉宽度小于0.7 m时,矿石贫化率较大。因此,在后续推广过程中仍需对该工艺进一步优化和完善。

[参 考 文 献]

[1] 章邦琼.金陶金矿薄矿脉安全高效支护技术研究与应用[J].黄金,2022,43(9):49-52,64.

[2] 韦立坚,刘涛,徐华君,等.金厂沟梁金矿硐室削壁充填采矿法研究[J].有色金属(矿山部分),2017,69(6):5-8.

[3] 张长征.金厂沟梁金矿田“三位一体”成矿模式[J].黄金,2022,43(4):23-26.

[4] 黄小忠.基于FLAC3D的某预留顶柱安全回采工艺优化分析[J].现代矿业,2020,36(4):85-89.

[5] 张恒超.阿尔哈达残矿回收的研究与应用[J].世界有色金属,2019(13):218-219.

[6] 王志,刘东锐,钟生元.高压注浆松散覆岩充填体下顶底柱回采稳定性研究[J].湖南有色金属,2019,35(2):4-6,10.

[7] 胡勇,王维,孙德胜,等.三鑫金铜矿深部中段顶柱回采稳定性分析[J].黄金,2018,39(10):42-47.

[8] 冯浩楠,舒太镜,李慧波.某金矿采空区矿柱回采方式及实践[J].采矿技术,2016,16(5):3-5,10.

[9] 黄超.急倾斜薄矿脉采空区稳定性评价及残留矿柱回采方案研究[D].赣州:江西理工大学,2017.

[10] 伍耀斌,孙述翔,刘正,等.分段凿岩阶段矿房采矿法间顶柱回采实践[J].黄金,2012,33(10):30-32.

Application of vertical strip mining process in the recovery

of crown pillars in steeply inclined thin ore bodies

Jia Zhiwei1,Li He2,Zhang Bangqiong2,Wei Peng2

(1.ZhongJin Gold Corporation Limited; 2.Inner Mongolia Jintao Co.,Ltd.)

Abstract:In steeply inclined thin ore bodies,crown pillars left behind after open stoping present significant safety risks during extraction,as drilling workers operate under increasingly thin pillars,leading to a high likelihood of large-area roof collapses.To avoid these risks,high-grade primary ore pillars are often permanently left in place,resulting in significant resource wastage.To safely and efficiently recover these crown pillars,a vertical strip mining process is proposed.This paper provides a detailed explanation of the method’s cutting layout for preliminary mining,recovery process,and key technical and economic indicators.Industrial application on-site has shown that this method maximizes the recovery of crown pillars while minimizing the exposed area after roof removal,thereby ensuring high safety.The per-shift for unit machine productivity increased from 15.4 t to 23.3 t,an improvement of 51.3 %.The mining loss rate decreased from 62 % to 5.3 %,a reduction of 91.5 % compared to the original mining method,yielding excellent technical and economic results.This process can be promoted in similar mines.

Keywords:high-grade ore;roof collapse;crown pillar recovery;vertical strip;steeply inclined thin ore body;resuing and filling mining