煤矿井下钻探数字化监测系统

摘要:针对煤矿井下钻探存在孔底工程参数测量困难、钻探数据准确性和完整性不足、钻探数据融合应用不够等问题,设计了一种煤矿井下钻探数字化监测系统。该系统由数据来源层、虚拟模型层、数据处理层和钻探服务层构成:数据来源层为虚拟模型层提供数据支撑,虚拟模型层通过仿真模拟分析生成新的数据并反馈至数据来源层;数据处理层接收到数据来源层和虚拟模型层提供的数据后,进行数据清洗、转换及合并等处理;钻探服务层通过后台数据管理端的权限设置,为不同层级用户提供数据显示、查询、分析、报警等服务。将钻探数据按时序特征分为事前数据(钻探施工之前根据钻孔设计资料和施工方案等获取的数据)、实时数据(包括钻探过程设备实时监测的参数和钻场视频等)和延时数据(孔底随钻测量装置采集的参数),针对这3 类钻探数据设计了数据处理流程,并建立了由接入层、汇聚层和核心层组成的系统通信网络架构。工程实践结果表明:该系统实现了煤矿井下钻探施工数据的采集、传输、显示与动态管理,满足钻探施工过程监测和数据管理的需求,具有较好的实时性和准确性。该系统为煤矿井下钻探智能化施工和精细化管理提供了技术支撑。

关键词:煤矿井下钻探;数字化监测;钻探数据;数据处理;通信网络

中图分类号:TD67 文献标志码:A

0 引言

煤矿智能化建设是当前煤炭工业高质量发展的核心技术支撑,在物联网、大数据和人工智能等技术的快速发展下,煤矿井下生产正积极推进机械化到自动化和智能化的各项工程建设[1-3]。其中,矿井地质保障也面临着钻探技术与装备智能化发展的重大需求,而数字化监测施工是井下钻探数字化转型与智能化发展的重要组成部分[4-6]。

围绕煤矿井下的智能化建设,包括采、掘、运等关键生产环节的数字化水平近年来不断提升[7-9],煤矿井下钻探数字化技术亦逐步发展。煤矿坑道自动化钻机监测系统实现了钻机运行参数和典型钻进工况的远程监测[10-12];基于工业环网通信技术的智能化钻探视频管理系统实现了钻场环境的实时监测,并拓展了钻机移动监测和钻杆自动跟踪等功能[13-15];以钻孔轨迹参数测量为主的YHD 系列矿用随钻测量系统已在国内各大矿区得到了推广应用[16-18]。但从整体来看,目前依然存在孔底工程参数测量困难、钻探数据的准确性和完整性不足、钻探数据融合应用不够等问题,且井下定向钻具在最深可钻进至3 000 余米的施工中,受施工环境严重制约,监测过程的不确定性对数字化监测的可靠性和实时性提出了更为严苛的要求[19-21]。

针对煤矿井下钻探数字化监测需求,本文提出了一种煤矿井下钻探数字化监测系统设计方案。构建了系统总体架构;结合钻探数据特征,设计了钻探数据处理流程和通信网络;通过现场工程实践对系统应用效果进行了验证。该系统可实现对井下钻探全过程智能化管理,提高钻探施工的安全性和效率。

1 煤矿井下钻探数字化监测需求分析

为及时、全面、准确地监测煤矿井下钻探施工的各类数据,结合煤矿智能化建设调研情况,确定煤矿井下钻探数字化监测需求如下:

1) 用于数据传输的通信硬件设备应符合防爆、防水、防尘和抗干扰的要求,所有设备和元件应符合国家和行业的相关标准,并经过专业认证。

2) 需实时采集钻场环境信息,包括钻场视频、甲烷浓度、一氧化碳浓度和人员位置等,通过视频和语音双向通信技术,实现对施工人员和钻探设备的远程监视。

3) 需采集钻探过程中的各类数据,包括钻机运行参数、钻孔轨迹参数和孔底工程参数等,实现钻进状态的动态监测和数据处理。

4) 基于矿区井下工业环网实际情况,钻场与井下工业环网交换机距离通常为3~5 km,通信网络需具备低时延和大带宽性能,以进行钻探数据传输。

5) 应涵盖矿区各个钻场的场景、设备和施工作业等信息,实现对钻探过程的综合展现和集中管理。

2 煤矿井下钻探数字化监测系统总体架构

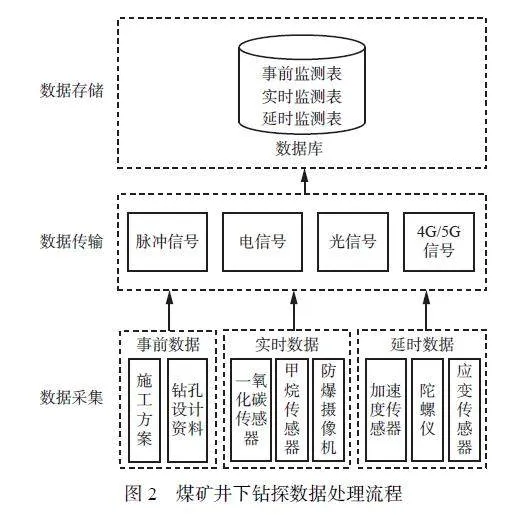

煤矿井下钻探数字化监测系统集成钻进过程数据获取、数据分析、数据驱动和综合展示等技术,实现对钻探设备和钻场环境的实时监测,并能够持续跟踪钻孔施工进度和设备运行状态。该系统总体架构采用分层设计,包括数据来源层、虚拟模型层、数据处理层和钻探服务层,如图1 所示。数据来源层和虚拟模型层之间相互作用,数据来源层为虚拟模型层提供数据支撑,虚拟模型层通过仿真模拟分析生成新的数据并反馈至数据来源层。数据来源层和虚拟模型层可提供钻机运行参数、孔底测量数据、模型信息、监控摄像机和各类传感器采集的钻场监控数据等,是系统三维模型、图表、视频等展示信息应用的基础。数据处理层接收到数据来源层和虚拟模型层提供的数据后,基于B/S 架构和相关数据通信协议与规范,进行数据清洗、转换及合并等处理。钻探服务层通过后台数据管理端的权限设置,为不同层级用户提供数据显示、查询、分析、报警等服务,包括钻场地图、实钻信息、视频信息和施工管理结果等。

3 煤矿井下钻探数字化监测系统设计

3.1 数据处理流程

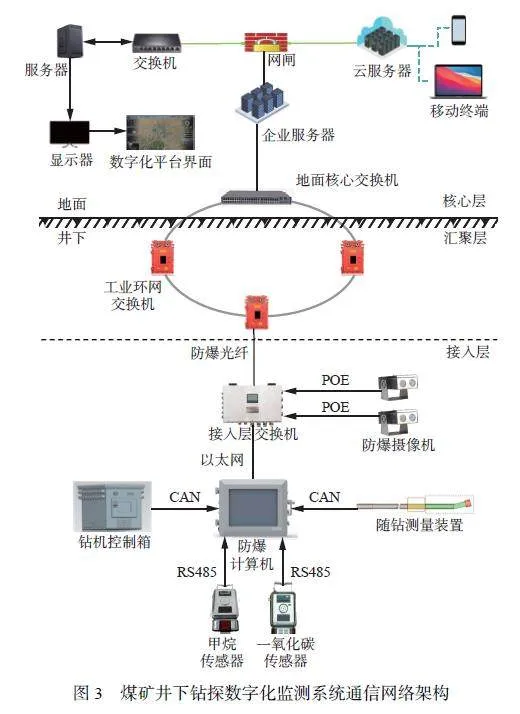

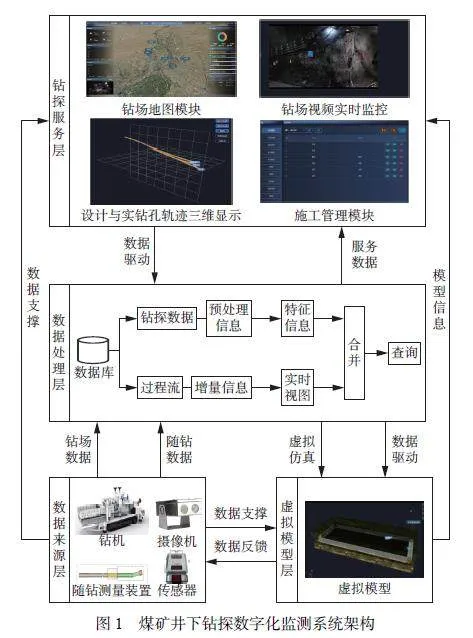

煤矿井下钻探施工过程中会采集各类数据,由于钻探过程具有动态时变性和连续性,且该过程受数据产生时间、位置和传输方式等因素影响,导致钻探数据时序特征明显。为便于数据处理,将钻探数据分为事前数据、实时数据和延时数据3 类,包含的主要参数见表1。事前数据通常指钻探施工之前根据钻孔设计资料和施工方案等获取的数据,可为钻探过程决策和风险管理提供基础信息。实时数据主要包括在钻探过程中井下设备实时监测的参数和钻场视频等,其响应时间短、延迟低。延时数据主要指孔底随钻测量装置在钻探过程中采集的各类参数,由于受到复杂地质环境、探测装置性能和数据传输速率等因素影响,该类数据一般会出现不同程度的延时。

按照时序特征标定后的钻探数据经采集后通过通信网络传输至数据库进行存储,如图2 所示。

事前数据汇总至数据库的事前监测表中,经过煤矿井下钻探数字化监测系统的钻场地图与施工管理模块完成数据编辑,实现钻孔施工设计和钻探场景构建。在钻孔设计资料及其他关联数据驱动下,对钻场施工设计平面的CAD 图纸重新绘制,进行钻具信息的数据导入,并采用坐标系统标定矿区与各钻场的地理位置,最终实现钻场类型、施工计划和钻具信息等的综合展示。

实时数据主要包括钻机运行参数、钻场视频、钻场环境参数。钻机运行参数通过钻机电液系统安装的传感器和多路电液比例阀采集,经过滤波和归一化处理后,以光电信号的形式通过CAN 总线通信协议传输;钻场视频通过井下防爆摄像机采集,设置井下防爆摄像机IP 地址,通过RTSP 标准协议拉取井下视频流;钻场环境参数由甲烷传感器和一氧化碳传感器实时采集,通过RS485 通信协议传输。实时数据存储至数据库的实时监测表中。

延时数据通过泥浆脉冲、电磁波或通缆钻杆等方式传输,数据传输采用RS485 和标准Modbus−RTU通信协议。之后采用放大、滤波和解码等方式对延时数据进行处理,进一步生成数据库MDB 文件,通过4G/5G 通信网络存储至数据库的延时监测表中。

3.2 通信网络

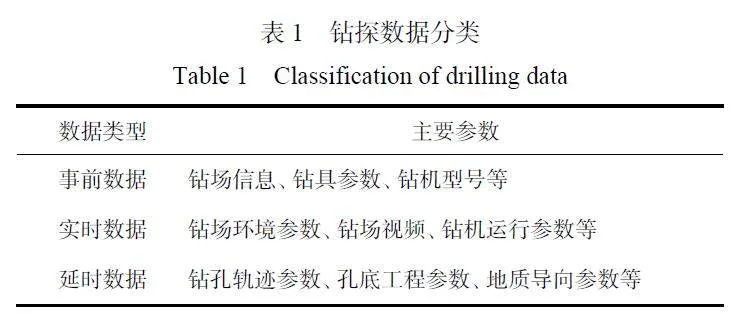

通信网络是煤矿井下钻探数字化监测系统与地面数字化平台之间数据传输的保障。为实现煤矿井下钻场环境中人与人、人与物和物与物全面感知交互,提升井下钻探数字化能力,将煤矿井下钻探数字化监测系统通信网络划分为接入层、汇聚层和核心层,如图3 所示。

1) 接入层。作为通信网络的最底层,接入层提供物理连接,使得井下钻探终端设备(包括井下防爆计算机、钻机控制箱、监控摄像机、传感器和交换机等)能够连接局域网。防爆计算机与钻机控制箱、随钻测量装置通过CAN 总线连接;防爆计算机与甲烷传感器、一氧化碳传感器通过RS485 连接;防爆摄像机和接入层交换机通过POE(Power Over Ethernet,有源以太网)连接。在煤矿工业环网中,防爆计算机还可作为数据交换平台通过NTP 协议同步矿井时间源,为所有传感器提供统一的时间基准,并按照时间和钻孔深度坐标对多源异构数据进行融合。防爆计算机通过以太网将数据汇聚至接入层交换机,再通过光纤传输至汇聚层交换机。

2) 汇聚层。作为通信网络的中间层,汇聚层负责将各个钻场的接入层局域网数据汇聚并传输至核心层,通常需要将多个低速且小容量的数据流汇聚成一个高速且大容量的数据流。同时汇聚层提供基于策略的连接控制服务,例如服务质量、访问控制和安全策略等。另外汇聚层提供数据转发功能,将数据流转发到正确的目的地,例如转发到核心层的设备、其他汇聚层的设备和接入层的设备。

3) 核心层。作为通信网络的中枢,核心层主要负责高效转发数据流,确保整个网络通信可靠。在煤矿井下钻探环境中,核心层包含地面核心交换机、企业服务器、网闸、数字化平台服务器、云服务器和各类终端设备。核心层交换机连接汇聚层交换机,提供高速数据传输服务。由于井下的钻探数据通常涉及企业的核心业务和技术秘密,需要确保这些数据不被未经授权的人员访问或篡改,所以核心层通常会部署各种安全设备和策略,如防火墙和入侵检测系统等,确保数据的完整性和机密性。煤矿井下钻探数字化监测系统通过网闸端口映射实现矿区工业环网到办公外网数据的双向通信。

4 工程实践

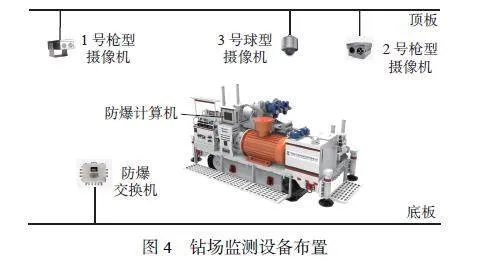

为验证煤矿井下钻探数字化监测系统的可行性与可靠性,在乌海矿区某煤矿开展了工程实践。依据该矿井下钻探原有情况与数字化需求,制定钻探数字化监测系统配置方案,为该矿井下钻场钻机端增设2 台本安型枪型摄像机、1 台本安型球型摄像机、1 台防爆交换机和1 台防爆计算机,孔底端增加1 套随钻测量装置。井下钻场监测设备布置如图4 所示。

2023 年7 月起,在该矿16403 工作面开展瓦斯抽采定向钻孔施工,井下钻场共施工16 个定向钻孔,累计进尺15 300 m。钻探施工过程中,煤矿井下钻探数字化监测系统中的随钻测量装置可连续稳定地对钻具钻进工程参数进行采集与监测,反映孔底钻具的真实工作状态。其中,系统监测的钻孔轨迹与YHD2−1000(A)型随钻系统测量结果相比,钻孔轨迹倾角偏差在0.1°以内,方位角偏差在1°以内,满足井下定向钻孔施工的要求。此外,该系统实现了包括给进/起拔压力、泵压、回转压力等钻机运行参数及煤矿井下钻场视频实时显示、钻孔模型数字孪生、钻探数据逻辑分析和综合展示等功能,如图5 所示。经现场测试,系统数据图表加载延迟小于50 ms,三维仿真场景运行帧速率大于30 帧/s。工程实践结果表明,该系统满足井下现场钻孔施工数据实时上传、处理、存储、三维可视化及远程指导作业等需求,保障了钻探施工的安全。

5 结论

1) 根据煤矿井下钻探数字化监测需求,构建了包括数据来源层、虚拟模型层、数据处理层和钻探服务层的煤矿井下钻探数字化监测系统架构;基于钻探数据时序特征,针对事前数据、实时数据和延时数据这3 类钻探数据设计了数据处理流程,并建立了包括接入层、汇聚层和核心层的通信网络架构。

2) 该系统在乌海矿区某煤矿井下开展了工程实践,完成了井下定向钻探施工中各类钻探信息的采集、实时上传、统一存储、三维展示及远程指导等功能,有效增强了钻探施工的安全性,提升了钻探过程决策管理质量。

3) 随着煤矿井下钻场数量增加和钻探智能化要求升级,钻探数字化监测系统带宽、时延、计算能力和终端显示多样化等方面均面临巨大挑战。通过搭建云服务器,增加边缘计算功能,同时与云端资源协同完成数据传输、分析和存储是未来的主要技术攻关方向。

参考文献(References):

[ 1 ]王国法,刘峰,庞义辉,等. 煤矿智能化——煤炭工业高质量发展的核心技术支撑[J]. 煤炭学报, 2019,44(2):349-357.

WANG Guofa, LIU Feng, PANG Yihui, et al. Coalmine intellectualization: the core technology of highquality development[J]. Journal of China Coal Society,2019,44(2):349-357.

[ 2 ]范京道 ,李川,闫振国. 融合 5G技术生态的智能煤矿总体架构及核心场景[J]煤炭学报, 2020, 45(6) :1949-1958.

FAN Jingdao, LI Chuan, YAN Zhenguo. Overallarchitecture and core scenario of a smart coal mine incorporating5G technology ecology[J]. Journal of ChinaCoal Society,2020,45(6):1949-1958.

[ 3 ]丁恩杰,俞啸,夏冰,等. 矿山信息化发展及以数字孪生为核心的智慧矿山关键技术[J]. 煤炭学报,2022,47(1):564-578.

DING Enjie,YU Xiao,XIA Bing,et al. Development ofmine informatization and key technologies of intelligentmines[J]. Journal of China Coal Society, 2022, 47(1) :564-578.

[ 4 ]孙继平. 煤矿信息化自动化新技术与发展[J]. 煤炭科学技术,2016,44(1):19-23,83.

SUN Jiping. New technology and development of mineinformatization and automation[J]. Coal Science andTechnology,2016,44(1):19-23,83.

[ 5 ]赵亚军,郁光辉,徐汉青. 6G 移动通信网络:愿景、挑战与关键技术[J]. 中国科学:信息科学,2019,49(8):963-987.

ZHAO Yajun, YU Guanghui, XU Hanqing. 6G mobilecommunication networks: vision, challenges, and keytechnologies[J]. Scientia Sinica Informationis, 2019,49(8):963-987.

[ 6 ]陆银龙,冯旭阳,吴开智,等. 煤矿井下巷道注浆智能数字化在线监测系统研发与应用[J]. 采矿与安全工程学报,2022,39(2):347-358.

LU Yinlong, FENG Xuyang, WU Kaizhi, et al.Development and application of online intelligent digitalmonitoring system for grouting in underground roadwayof coal mine[J]. Journal of Mining & SafetyEngineering,2022,39(2):347-358.

[ 7 ]郭金刚,李化敏,王祖洸,等. 综采工作面智能化开采路径及关键技术[J]. 煤炭科学技术, 2021, 49(1) :128-138.

GUO Jingang,LI Huamin,WANG Zuguang,et al. Pathand key technologies of intelligent ining in fullymechanizedcoal mining face[J]. Coal Science andTechnology,2021,49(1):128-138.

[ 8 ]曹哲哲,王江龙. 黄陵二号煤矿多网融合通信系统设计[J]. 陕西煤炭,2023,42(5):175-179.

CAO Zhezhe, WANG Jianglong. Design of multinetworkintegrated communication system of HuanglingNo. 2 Coal Mine[J]. Shaanxi Coal, 2023, 42(5) :175-179.

[ 9 ]袁晓明,郝明锐. 煤矿辅助运输机器人关键技术研究[J]. 工矿自动化,2020,46(8):8-14.

YUAN Xiaoming, HAO Mingrui. Research on keytechnologies of coal mine auxiliary transportationrobot[J]. Industry and Mine Automation, 2020, 46(8) :8-14.

[10]王天龙,马斌,董洪波. 煤矿用自动化钻机远程监测系统研制[J]. 煤田地质与勘探,2022,50(1):80-85.

WANG Tianlong, MA Bin, DONG Hongbo.[10]Development of a remote monitoring system for coalmine automatic drilling rigs[J]. Coal Geology &Exploration,2022,50(1):80-85.

[11]张始斋,王庆文. ZYWL−4000SY 型遥控钻机设计及关键技术研究[J]. 煤炭科学技术,2021,49(3):129-134.

ZHANG Shizhai, WANG Qingwen. Design and keytechnology research of ZYWL-4000SY remote controldrilling rig[J]. Coal Science and Technology, 2021,49(3):129-134.

[12]方鹏,姚克,王松. ZZJ127(A)煤矿定向钻机参数监测系统[J]. 煤矿安全,2019,50(5):134-137.

FANG Peng, YAO Ke, WANG Song. Parametermonitoring system for ZZJ127(A) directional drillingrig in coal mine[J]. Safety in Coal Mines,2019,50(5):134-137.

[13]郑付亮. 智能化打钻视频管理系统在白坪煤矿瓦斯治理中的应用[J]. 煤矿机械,2023,44(6):144-147.

ZHENG Fuliang. Application of intelligent drilling videomanagement system in gas control of Baiping CoalMine[J]. Coal Mine Machinery,2023,44(6):144-147.

[14]李凡. VDSL2 技术在煤矿井下瓦斯抽放钻场视频监控系统中的应用[J]. 中国煤炭,2019,45(5):34-40.

LI Fan. Application of VDSL2 technology in videomonitoring system of gas drainage drilling field inunderground coal mine[J]. China Coal, 2019, 45(5) :34-40.

[15]高瑞,郝乐,刘宝,等. 基于改进ResNet 网络的井下钻杆计数方法[J]. 工矿自动化,2020,46(10):32-37.

GAO Rui, HAO Le, LIU Bao, et al. Research onunderground drill pipe counting method based onimproved ResNet network[J]. Industry and MineAutomation,2020,46(10):32-37.

[16]石智军,姚克,姚宁平,等. 我国煤矿井下坑道钻探技术装备40 年发展与展望[J]. 煤炭科学技术, 2020,48(4):1-34.

SHI Zhijun,YAO Ke,YAO Ningping,et al. 40 years of development and prospect on underground coal minetunnel drilling technology and equipment in China[J].Coal Science and Technology,2020,48(4):1-34.

[17]姚宁平,吴敏,陈略峰,等. 煤矿坑道钻进过程智能优化与控制技术[J]. 煤田地质与勘探,2023,51(9):1-9.

YAO Ningping, WU Min, CHEN Lüefeng, et al.Intelligent optimization and control technology fordrilling process of coal mine tunnels[J]. Coal Geology &Exploration,2023,51(9):1-9.

[18]范强,张幼振,陈龙,等. 煤矿井下定向钻探数字化平台技术研究[J]. 煤矿安全,2023,54(10):212-218.

FAN Qiang, ZHANG Youzhen, CHEN Long, et al.Research on digital platform technology of directionaldrilling in coal mine[J]. Safety in Coal Mines, 2023,54(10):212-218.

[19]张幼振,范涛,阚志涛,等. 煤矿巷道掘进超前钻探技术应用与发展[J]. 煤田地质与勘探, 2021, 49(5) :286-293.

ZHANG Youzhen, FAN Tao, KAN Zhitao, et al.Application and development of advanced drillingtechnology for coal mine roadway heading[J]. CoalGeology & Exploration,2021,49(5):286-293.

[20]SHEIKHI M A,NIKOOFARD A,KHAKI-SEDIGH A.Control of managed pressure drilling systems usingnonlinear predictive generalized minimum varianceapproach based on a Volterra model[J]. ISATransactions,2022,128:380-390.

[21]范海鹏,吴敏,曹卫华,等. 基于钻进状态监测的智能工况识别[J]. 探矿工程(岩土钻掘工程) , 2020,47(4):106-113.

FAN Haipeng,WU Min,CAO Weihua,et al. Intelligentdrilling mode identification based on drilling statemonitoring while drilling[J]. Exploration Engineering(Rock & Soil Drilling and Tunneling) , 2020, 47(4) :106-113.

基金项目:国家重点研发计划项目(2022YFB4703600);中国煤炭科工集团科技创新创业资金专项项目(2022-2-TD-ZD006,2023-2-TD-ZD002);中煤科工西安研究院(集团)有限公司揭榜挂帅项目(2021XAYJB01)。