一种光纤熔端机的设计

关键词:光纤熔端机;端接;PAS;高压电弧

中图分类号:TN253;TH89 文献标识码:A

0 引言

随着国家5G、“网络强国”和“互联网+”等一系列发展政策不断推出,我国光通信发展持续而强劲。5G 通信更加依赖光网络的质量,网络架构扁平化导致回传、前传带宽大幅攀升,高频段(Sub 6 GHz 频段和毫米波频段)决定了小基站特征和2 ~ 5 倍的基站数量、密度。未来,在新网络、新终端和新应用的带宽驱动下,移动网络将会越来越依赖光网络,从而对光纤资源和带宽产生极大需求。光纤熔接机主要应用在光纤断点的熔接及保护,但光纤和光纤分路器或者交换机等的连接主要采用端接方式。目前装维人员针对光纤端接的方法主要有两种[1]:一是把定制的跳线剪断,用熔接机将其与接入线进行熔接,然后将另一端定制的跳线自带端子直接插入分路器或交换机中。该方法相当于在线路中直接增加了一个熔接点,这将会影响系统损耗,进而降低通信质量。二是装维人员利用光纤切割刀来切割光纤,直接进行现场成端,该方法不对光纤端面做任何处理,且不能直接观测光纤端面,因此光学性无法得到保障。

针对以上问题,本文设计了一种光纤熔端机方案,该方案产品采用先进的轮廓对准系统(profilealignment system,PAS),利用高压电弧现场抛光光纤端面,再配合熔端型连接器直接完成线路中交换机等的端接,其能够清晰地观测光纤端面质量,消除光纤端面因切割损伤带来的不利影响,提高光纤接续的光学性能,简化端接操作过程。该方案产品主要目标市场是光通信系统中的接入层和末梢终端层,即光纤到户的现场成端和数据机房,其具有方便、快速、稳定等特点,能够满足现场成端需求。

1 光纤熔端机

本方案使用的光纤熔端机是一种光纤端面热熔抛光处理设备,其具有放大光纤端面和利用高温电弧现场抛光光纤端面的功能,可以清晰地观测光纤端面质量[2],通过电弧热熔消除光纤端面的切割损伤,并将光纤端面熔融成球面,提高光纤接续的光学性能。该光纤熔端机主要应用于光通信系统中末梢终端的光纤端面处理,配合熔端型现场快速连接器,实现光缆终端的端接。此外,随着光缆需求的不断增加,机房整合和光纤配线架(opticaldistribution frame,ODF)跳纤整治也是目前各运营商亟须解决的问题之一,该方案能够根据工程现场具体情况以及需要长度进行快速成端,适用于机房建设领域。与光纤熔接机方案相比,光纤熔端机方案对装维人员的要求更低,操作流程更简便,无须复杂的对准、热缩保护等操作,同时其结构更简单、外形尺寸更小巧,易携带。

2 主要功能指标

本方案产品的主要功能:①自动熔端功能;②多功能夹具功能;③节电功能;④光纤端面质量判断功能;⑤维护提醒功能;⑥环境自动补偿功能;⑦熔端存储功能。

本方案产品的主要技术指标如下。

(1)适用光纤:蝶形光缆(2 mm×3 mm)、圆形软光缆(直径分别为2.0 mm 和3.0 mm)、隐形光缆(直径为0.9 mm)。

(2)平均插入损耗:≤ 0.3 dB。

(3)平均回波损耗:≥ 50 dB。

(4)平均熔端时间:≤ 3 s。

本方案产品的主要性能指标如下。

(1) 供电方式: 电池电压为7.4 V、容量 ≥3 000 mA·h;外接适配器交流输入为100 ~ 240 V、

50/60 Hz。

(2)锂电池充电时间:≤ 3 h。

(3)环境适应性:符合GJB3947A—2009 中规定的2 级设备环境级别。

(4)工作条件:温度为-10 ~ 50℃、湿度为0 ~ 95% RH(无结露)、海拔为0 ~ 5 000 m。

(5)存储条件:温度为-40 ~ 80℃(无电池)、湿度为0 ~ 95% RH(无结露)。

(6) 可靠性: 平均无故障时间(mean time between failures,MTBF)(θ0)≥ 5 000 h。

(7)接口:USB。

(8)主机重量:≤ 0.8 kg。

(9)主机最大外形尺寸(长× 宽× 高):185 mm×95 mm×70 mm。

3 硬件设计方案

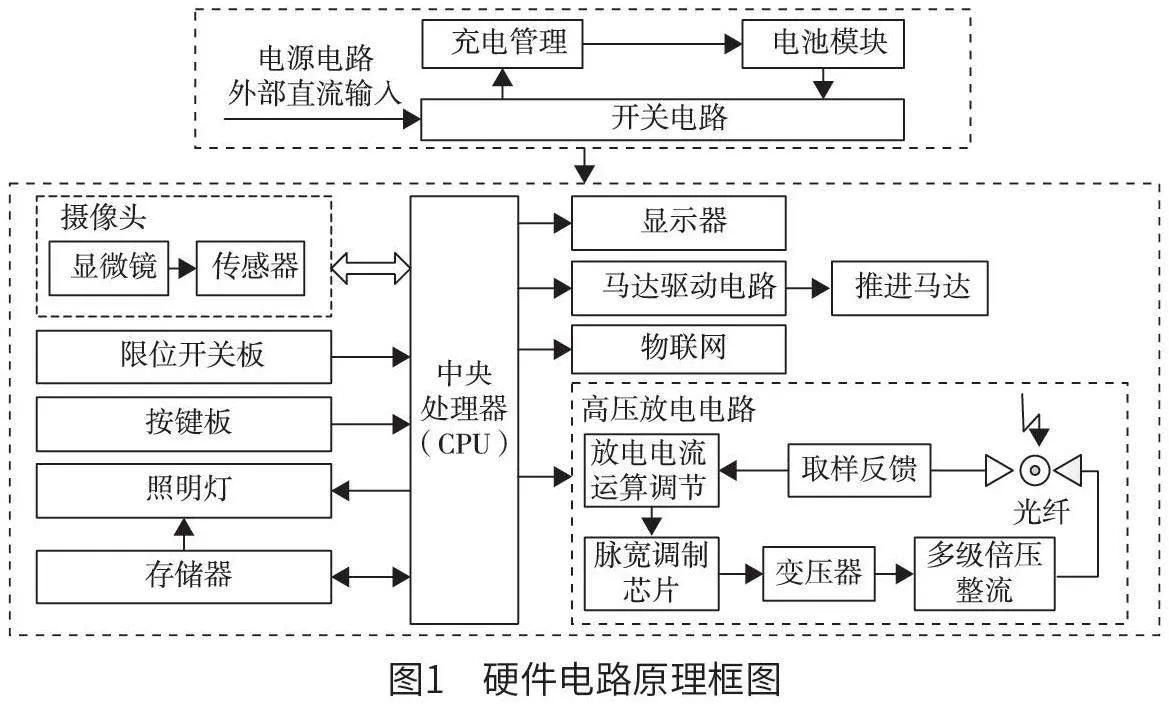

本方案的硬件架构主要包含主板、按键板和摄像板3 个关键部分。在这些硬件组件中,主板承载了多种关键电路模块,包括电源管理、图像捕捉、高压放电控制、电机控制、限位信号感知、发光二极管(LED)照明控制以及液晶显示等功能模块。硬件电路原理框图如图1 所示。

作为系统的核心,主板负责实现光纤图像的获取、电机的精准控制、高压放电操作以及清晰的液晶屏显示等关键功能。本方案选择了STM32F407型号的中央处理器(central processing unit,CPU)芯片,该芯片不仅具有高性能和低成本的特点,同时拥有低能耗和可定制的特性。此外,STM32F407的技术稳定性和较长的市场生命周期使其符合本方案的产品设计要求。

4 软件设计方案

本方案的软件平台选择使用微控制器操作系统版本Ⅱ(μC/OS-Ⅱ [3],一种为微控制器设计的操作系统),采用C 语言进行编程。该系统基于只读存储器(read-only memory,ROM)运行,具备可裁剪性、抢占式特性的实时多任务核心,具有高度的可移植性,可以应用于微处理器和微控制器。其核心功能包括任务调度与管理、时间管理、任务间的同步与通信、信号量处理、内存管理和中断服务等,同时具有良好的扩展能力和开源特性。软件方案总体框图如图2 所示。

整个软件系统由启动程序、升级程序以及控制程序等多个部分组成[4]。在系统启动时,启动程序首先被执行,负责系统的初始化工作,判断是否需要进行软件更新,并将控制程序传输至单片机的内部随机存取存储器(random access memory,RAM)中以待执行;升级程序在单片机的RAM 中运行,对系统地址执行重新映射操作,从U 盘读取更新数据(新的控制程序),并将其写入CPU 的程序存储区中相应位置;控制程序是软件的“大脑”,它在单片机RAM 中运行,负责协调整个硬件设备的运作,接收并处理用户输入,实现图像显示、熔端等功能;在马达移动过程中,如果触发限位开关,系统能够自动处理这类情况,使马达返回到安全位置。

在本方案中,控制程序建立在μC/OS-Ⅱ系统上,创建了多个子任务,包括主菜单处理任务、充电显示任务、时间显示任务、限位处理任务、按键扫描任务、防风盖任务、复位任务、熔端任务等。这些任务根据用户的按键指令来执行。软件通过中断服务子程序向相关任务发送信号量,接收到信号量的任务随即开始执行。当检测到马达限位或进行正常的防风罩操作时,系统会发出相应的信号量进行处理。

5 结构设计方案

在产品的结构布局上,为了满足手持式仪器的要求,采用前后模块化结构设计,便于生产装配、调试和维修等。操作区域(按键)位于仪器中部,显示区域位于仪器前部,仪器中后部配置光纤夹持、推进等模块。整个仪器包含了光纤夹持模块、光纤推进模块、显微镜成像模块和电极放电模块等。光纤夹持模块为了适应不同种类光纤的夹持要求,采用了多合一夹具设计结构;光纤推进模块采用步进电机进行驱动。为了降低成本,整机外壳、多合一夹具、推进结构等均采用模具开模。光纤熔端机结构示意图如图3 所示。

6 结语

本文深入阐述了一款光纤熔端机的整体设计。该设计方案不仅创新性强,在硬件、软件和结构的设计过程中,还全面考量了主流核心组件的集成和传统材料的运用,确保了方案的经济合理性和良好的可制造性。该设计方案的产品一旦开发完成,将主要解决光纤通信网络中的连接问题,并且通过与光纤熔接机的协同作用,可完善光纤通信系统在接续方面的需求。该产品可为客户提供更多的优质选择,满足不同客户需求。