基于RFID技术的钻井工具管理系统研究与实现

摘要:针对油田生产作业区环境恶劣、工具管理困难等问题,基于物联网技术提出一种智能化系统设计方案,设计了基于射频识别(radio frequency identification,RFID)技术的钻井工具管理系统。该系统利用RFID 技术为钻井工具赋予唯一身份码,通过建立相应的数据库,实现对工具生产、运输、维修及使用情况的全程监控。系统采用3 层架构模式进行设计,该方法可以实现手持端与服务器数据库的实时同步。

关键词:RFID 技术;钻井工具;管理系统设计;功能实现

中图分类号:TP391.44;TE28 文献标识码:A

0 引言

随着油田生产规模的不断扩大,钻井工具的管理成为制约生产效率和安全的关键因素。传统的工具管理方式依赖人工记录和识别,不仅效率低,而且容易出错。物联网射频识别(radio frequencyidentification,RFID)技术作为一种新兴的信息化手段,具有非接触式识别、快速读写、数据量大等优点,为钻井工具管理提供了新的解决方案。本文旨在探索基于RFID 技术的钻井工具管理系统的构建,实现钻井工具的智能化识别和管理。

1 RFID技术分析及其在钻井工具管理中的应用优势分析

1.1 技术概述

RFID 技术是一种非接触式的自动识别技术。该技术是基于物联网技术持续化发展而出现的,其通过无线射频信号实现RFID 读写器与标签之间的数据通信,从而完成对目标物体的识别和数据交换。RFID 技术具有高效率、长距离读取和大规模应用等显著优点[1]。

1.2 应用优势

通过科学地应用RFID 技术,可以对钻井工具进行智能化管理,其具备以下应用优势:①有效缩短设备信息采集时长,实现设备智能化管理,降低管理难度,提升管理效率;②降低人工劳动强度,有效节约人力成本支出;③ RFID 技术通过无线传输方式实现标签与读写器之间信息交互,可以有效避免钢号磨损或者油污等造成的标签无法识别问题;④借助智能化管理系统,简化业务流程,实现网络一体化办公;⑤具备海量数据安全、稳定存储能力,可以满足石油钻井设备工具管理需求。

2 基于RFID技术的钻井工具管理系统设计

2.1 钻井工具管理系统需求分析

钻井工具是石油机械设备管理的重要组成部分,基于RFID 技术的钻井工具管理系统总体设计需求如下。

(1)RFID 标签应嵌入钻井工具中。在设计时需要保证标签嵌入钻井工具中,因此对安装槽提出更高要求,需要安装槽便于加工且不会对工具性能的发挥产生影响。在实际设计中,一般选择圆形、尺寸不超过25 mm×6 mm(直径× 深度)的安装槽[2]。

(2)具备钻井工具信息快速采集能力。钻井工具在使用过程中容易由于磨损、油污污染等原因造成钢号识别困难的现象,再加上人工读取方式效率低且容易出现失误,因此,系统需要具备高效、快速识别标签的能力。

(3)实现钻井工具信息智能化查询、定位及跟踪。系统应具备对钻井工具新料入库、出库、井队使用、回收、检修及报废等全生命周期信息记录能力,确保工作人员可以智能化查询各环节的历史信息。

(4)钻井工具信息统计汇总。钻井工具复杂多样且在日常使用过程中出入库、检修频繁,因此,需要系统具备自动化生成报表的能力。

(5)钻井工具信息实施一体化、无纸化管理。现代社会中,无纸化办公成为必然趋势,因此,系统应具备所有数据电子化、管理过程无纸化能力。

2.2 系统总体架构设计

结合上文的需求分析,系统总体架构如图1所示。

由图1 可知,该系统主要由客户端、数据库服务器、手持端RFID 读写器及网络通信设备等组成。具体来看,各部分结构与功能如下。

(1)客户端。客户端主要负责操作系统的基础信息、业务流程信息以及统计信息等的展示与操作。系统客户端共设有6 个板块,具体包括基础信息登记、工具器材中心、维修加工车间、查询统计、报表管理中心和系统维护设置。

(2)数据库服务器。数据库作为钻井工具管理系统的基础组成部分,负责存储系统全部的数据信息。为确保数据安全,并减轻客户端及手持端本地存储数据的压力,本系统将数据库部署在专用服务器上。客户端可通过网络连接访问服务器,实现数据交互;而手持端在现场可以采集并处理钻井工具信息,因此需要先将数据存储在本地SQLite 数据库,待联网后再以数据同步方式将其上传至服务器[3]。

(3)手持端RFID 读写器。在钻井工具均已嵌入RFID 标签并完成信息绑定的前提下,手持设备可应用于维修加工车间和工具器材中心的工作现场,并且对钻井工具信息进行采集和操作,在联网状态下将工作现场的数据同步至系统服务器。

(4)网络通信设备。网络通信设备以无线通信方式Wi-Fi 为主。

2.3 系统网络局域网设计方案分析

厂房内使用无线路由器实现厂房局域网全覆盖,但由于系统数据库服务器放置在维修加工车间的厂房配电室内,所以需要为该配电室配备信号屏蔽装置,这导致服务器和路由器之间无法直接进行通信。因此,借助电力线载波(power line carrier,PLC)通信技术,确保服务器和电力调制解调器能够通过网络传输线实现通信,并且借助网络传输线确保路由器和电力调制解调器的连接,实现通信互联。在厂房局域网的设计过程中,为了保证手持端RFID 读写器能够与数据服务器进行信息交互、数据同步,通过构建同一局域网模式,在主路由器和副路由器之间采用无线桥接技术来保证通信正常进行[4]。

2.4 软件部分设计

系统软件采用3 层软件架构模式进行开发设计。

2.4.1 客户端软件功能模块设计

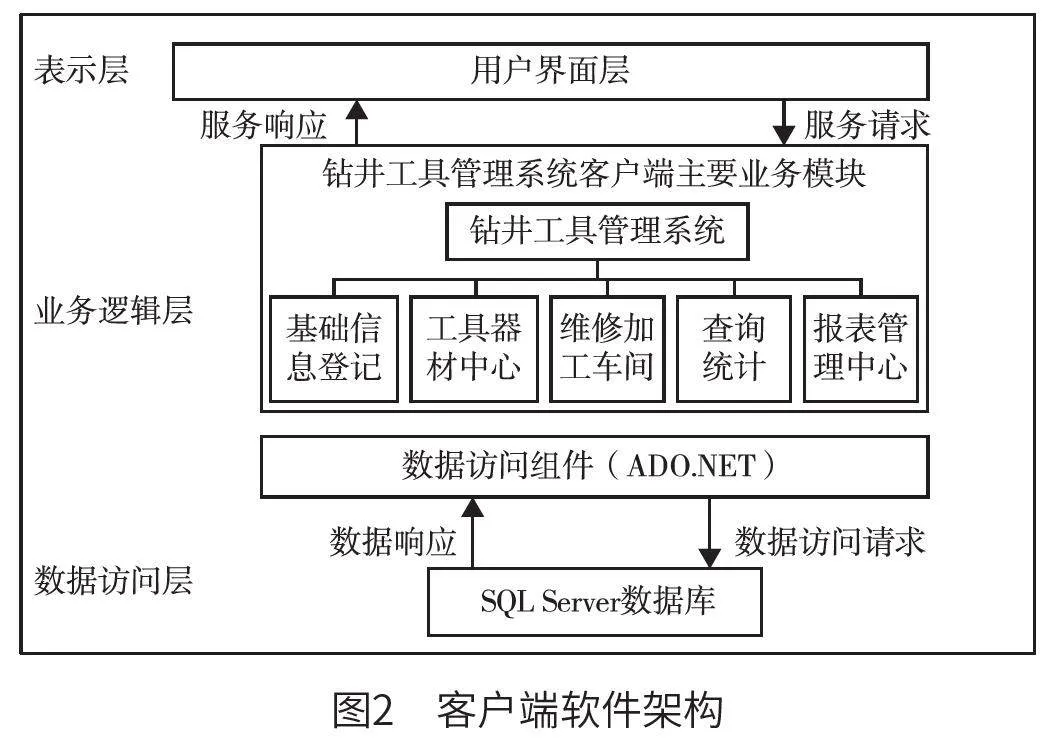

客户端软件架构如图2 所示。

业务逻辑层作为系统的核心组成部分,既要响应表示层用户的服务请求,又要负责向数据访问层发送数据访问请求。客户端软件的业务逻辑层主要处理客户端用户界面的服务请求,并利用.NET 架构下的数据访问组件(ADO.NET)向服务器中的SQL Server 数据库发送数据访问请求。

由图2 可知,系统客户端软件主要功能包括以下内容。①基础信息登记:录入和管理钻井工具的各项基础信息,具体包括公司、供应商、仓库、物料、工具及井队信息;②工具器材中心:负责工具分类存储、日常维护和租借管理,具体包括新料入库、成品入库、成品出库及报废记录;③维修加工车间:钻井工具回收至仓库前的清洗和检修部门,设计检修记录功能操作模块;④查询统计:设计物料历史查询和库存统计查询模块,详细查询钻井工具历史流转和库存情况;⑤报表管理中心:汇总钻井工具日常运营和管理状况,生成包括物资库存周报表、入库统计表、报废统计表和检修记录表等报表,便于公司决策。除了上述五大功能之外,为了保证基于RFID 技术的钻井工具管理系统正常稳定运行,系统还需要具备维护设置功能。维护设置功能与数据连接配置、同步配置、系统初始化、数据库管理、权限管理及系统日志等功能联系紧密,只有通过上述各项功能的充分实现,才能达到系统安全、稳定运行的目标。同时,为了保证系统维护功能得到系统化管控,对维护设置权限进行个性化设置,基于系统管理员负责任务,有针对性地开放相对应的权限。

2.4.2 手持端RFID 读取器功能模块设计

手持端RFID 读取器是一款直接应用于钻井工具管理现场的数据终端,通过扫描RFID 标签以获取工具信息。因此,手持端RFID 读取器功能模块包括维修加工车间、工具器材中心和公用模块3 个部分。维修加工车间和工具器材中心的具体功能模块与客户端软件相对应,公用模块则包括工具查询、数据同步、系统设置和切换用户4 个部分[5]。

2.5 数据库设计

本系统手持端RFID 读写器需具备离线操作能力,确保操作数据能够实时保存。为此,手持端内置有嵌入式SQLite 数据库,以存储操作数据。同时,为便于手持端与服务器进行数据同步,系统服务器数据库采用的是微软公司推出的SQL Server 数据库。

3 基于RFID技术的钻井工具管理系统功能实现

3.1 工具的精准识别与追踪

通过为每个工具配备RFID 标签,系统可以迅速、准确地识别工具的身份信息,包括工具类型、编号、使用状态等。同时,系统能够实时追踪工具的位置和移动轨迹,确保工具的快速定位和查找。这一功能的实现,大大提高了工具管理的效率和准确性,降低了工具丢失和误用的风险。

3.2 数据记录与统计自动化

系统能够自动记录工具的使用时间、使用次数、维修记录等关键信息,并生成详细的统计报表。这大大提高了数据的准确性和可靠性。通过数据分析,管理人员能够更好地了解工具的使用情况和性能状态,为决策提供支持。

3.3 智能预警与优化调度

系统能够实时监测工具的使用情况和性能状态,一旦发现异常情况或工具即将达到使用寿命,系统会立即发出预警提示,提醒管理人员及时采取措施。此外,系统还可以根据工具的使用情况和需求,优化调度方案,确保工具的合理使用和高效利用。这一功能的实现,不仅提高了工具管理的智能化水平,还有助于降低钻井作业的成本和风险。

4 结语

综上,通过对基于RFID 技术的钻井工具管理系统需求进行分析,构建了一套高效、智能的钻井工具管理系统。该系统有效解决了传统管理方式存在的效率低、易出错等问题,实现了对钻井工具全生命周期的精确监控和管理。本文可以为钻井工具管理部门和人员提供借鉴与帮助。

参考文献

[1] 唐钮熨,李健. 海洋石油钻井机械及工具现代技术要点分析[J]. 中国石油和化工标准与质量,2023,43(22):153-155.

[2] 王森. 基于RFID 技术的智能化工器具室管理系统[J].农村电工,2023,31(9):38-39.

[3] 王瑞娜. 基于RFID 技术的智能仓储管理系统研究[J]. 湖南邮电职业技术学院学报,2023,22(1):29-31,36.

[4] 徐承松,陈琦,蒋劲雨. 基于RFID 技术的电力工具柜管理系统的设计[J]. 光源与照明,2022(11):140-142.

[5] 张小佳,刘文红,申昭熙,等. 基于RFID 技术的石油钻具管理系统研制[J]. 石油钻探技术,2022,50(6):107-111.