基于Fluent的加气混凝土搅拌机数值模拟分析

摘"要:以加气混凝土搅拌机为原型,利用流体仿真软件Fluent,采用欧拉多相流模型、Realizable k-ε湍流模型和滑移网格法相结合的方法,对搅拌机内3种不同类型的搅拌器分别进行瞬态计算,模拟研究搅拌机内3种不同类型搅拌器的流体流动特性和物料浓度变化,分析转速对搅拌效果的影响。通过仿真结果比对可知,四斜叶开启涡轮-螺杆式搅拌器的搅拌效果最优,可为加气混凝土搅拌机的设计提供参考。

关键词:加气混凝土搅拌机;流体仿真;瞬态

中图分类号:TP391.9""文献标志码:B""文章编号:1671-5276(2024)02-0162-04

Numerical Simulation Analysis of Aerated Concrete Mixer Based on Fluent

LAN Zhiqiao1, JIANG Huaitong2, ZHANG Meng2, WANG Jian1

(1. School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China;

2. Jiangsu Tengyu Machinery Manufacturing Co., Ltd., Suqian 223812,China)

Abstract:Based on aerated concrete mixer as the prototype, the fluid simulation software Fluent and Eulerian multiphase flow model, Realizable k-ε turbulence model and slip grid method are applied to perform transient calculations for each of the three different types of mixers in the mixer, simulate and study the fluid flow characteristics and material concentration changes of the three different types of mixers in the mixer, and analyze the influence of rotational speed on the mixing effect. The comparison of the simulation results show that the mixing effect of the turbine-screw mixer with four inclined lobes opening is optimal, a reference for the design of aerated concrete mixer.

Keywords:aerated concrete mixer;fluid simulation;transient

0"引言

加气混凝土搅拌机是生产加气混凝土砌块的主要设备,其将一定配比的砂、水泥、生石灰、石膏及铝粉悬浮液体进行搅拌,使之均匀混合,充分反应并及时将混合料浆注入模框内[1]。

搅拌机内不同的搅拌器会影响加气混凝土的性能以及生产效率。为了研究不同搅拌器搅拌效果,往往采用CFD软件预先对搅拌器进行仿真模拟分析,从而减少前期产品的实验开发成本[2]。

Fluent软件[3]是目前采用有限体积法求解流体力学问题的主流CFD软件。本文基于Fluent对螺旋搅拌器、四斜叶开启涡轮-螺杆式搅拌器和四斜叶圆盘涡轮-螺杆式搅拌器3种不同类型搅拌器进行流体仿真,从结果分析不同类型搅拌器的流场特性和不同转速下的搅拌性能,为加气混凝土浇注搅拌机的设计及优化提供参考。

1"搅拌机有限元模型的建立

1.1"几何模型

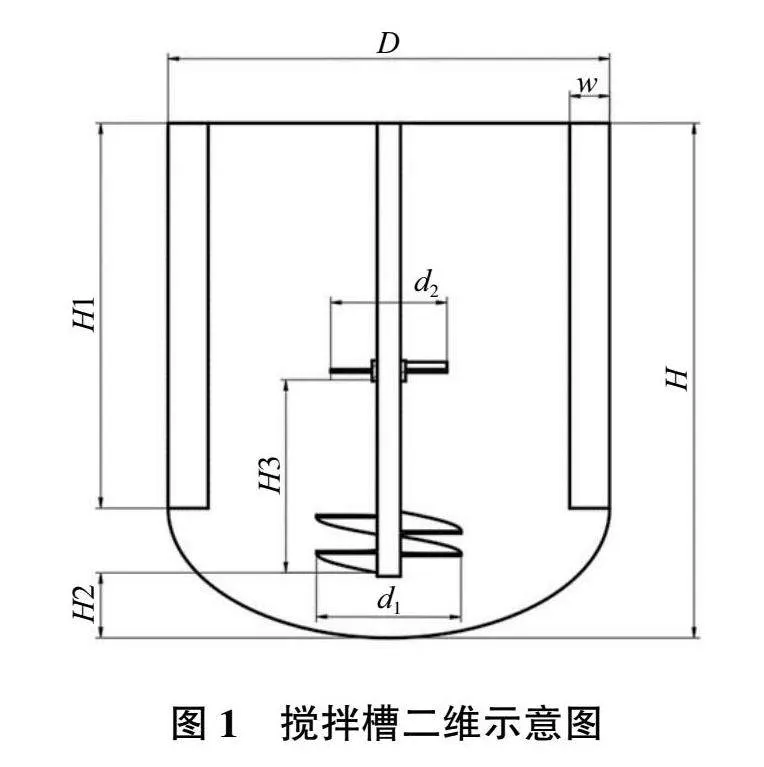

为了使仿真效果更贴合实际,在建模时需要根据实际情况对加气混凝土搅拌机进行简化处理。简化后的搅拌槽结构模型如图1所示。搅拌槽直径D=1 700mm,槽高H=2 000mm(圆柱筒体高度为H1=1 500mm),搅拌槽内壁安装有4块挡板,挡板宽度与罐径比在1/12~1/10之间,故取W=150mm,挡板厚度T=6mm,搅拌器安装高度H2=250mm(螺旋叶片底部到搅拌槽底部的距离)。螺杆式搅拌器(LG)与涡轮式搅拌器相距H3=760mm,螺旋叶片直径d1=550mm,螺旋升角ψ=10°。根据化工行业标准[4-5],对四斜叶圆盘式涡轮搅拌器(ZY)和四斜叶开启涡轮式搅拌器(MK)进行建模,其几何模型如图2所示。涡轮搅拌器的直径d2=450mm,叶片高度h=80mm。

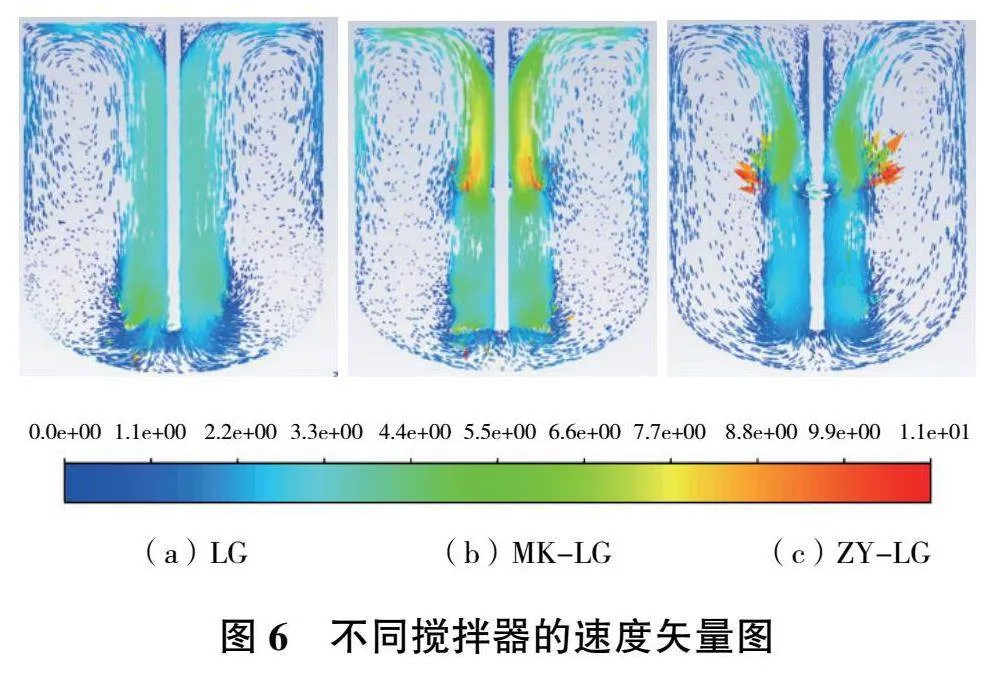

1.2"网格划分

在网格划分前,需要将搅拌槽几何模型的流体计算域抽取出,并将搅拌叶片附近的流体域划分为动域。该动域是略大于搅拌叶轮的圆柱体并将搅拌叶轮包裹其中,其他区域划分为静域。将划分好动静区域的几何模型导入Fluent Meshing[6]进行网格划分。其中对搅拌器壁面网格和动区域网格进行局部加密处理,使仿真更加准确地反映流场性能。设置缓冲层数为3,使网格过渡更加顺畅,提高近壁面流体的计算精度。在体网格生成方法中使用Ploy-Hexcore,能够提升网格中六面体的数量,以达到提升求解精度的目的。网格划分如图3所示。

1.3"Fluent仿真设置

1)物理模型及求解器

在加气混凝土搅拌机的实际工作过程中,需要将水、砂、水泥、生石灰、石膏及铝粉悬浮液体等多种介质进行混合搅拌,而本文主要分析水、砂和水泥(质量比例约为150∶3∶7)的混合,故采用多相流模型中的欧拉模型(the eulerian model)[7]。该模型将各相视为相互渗透的连续体,每一相都有各自的连续方程和动量方程,通过压力和相间模型耦合各相。在搅拌过程中会伴随湍流的产生,故激活湍流模型并选用Realizable k-ε模型。该模型对于旋转流动、强逆压梯度的边界层流动、流动分离和二次流等流体有较好的计算精度。由于搅拌槽内料浆的流动状态是随时间变化,整个流场处于非定常流动模式,选用压力基求解器并采用瞬态(transient)计算方式。

2)搅拌介质与边界条件设定

搅拌介质中水为主相,密度为1000kg/m3;砂和水泥为次相,砂的密度为2500kg/m3,粒径大小设为0.03mm;水泥的密度为3 000kg/m3,粒径大小设为0.08mm。高速搅拌过程中砂和水泥会处于悬浮运动状态,故水与砂和水泥的相间作用关系选用曳力模型(gidaspow)[8]。该模型可以很好地描述撞击流中颗粒在撞击区内流体与颗粒之间的动量传递关系。

由于使用了瞬态计算来进行仿真模拟,且搅拌槽内的流体属于非定常流动,故使用滑移网格方法处理流体域内动域与静域的关系。该方法在计算过程中使动域相对于静域沿着网格分界面滑动,从而产生瞬态相互作用,但静域内部网格保持不变。将动域流体的运动设置为绕搅拌轴线进行旋转运动,静域流体的运动状态为静止;为了确保滑移网格在计算中不出现负体积,静域与动域的交界设置为interface。而后是对其他壁面的设置,其中搅拌轴表面为运动壁面(moving wall),速度大小设置与动域速度相同;搅拌叶片表面设置为运动壁面(moving wall);流体在搅拌槽的顶部界面可以自由运动,故设置为对称边界(symmetry);其他壁面均设置为静止壁面。

3)求解初始化

使用phase coupled SIMPLE算法来进行压力速度耦合的计算,并使用一阶迎风格式(first order upwind)求解动量方程、体积分数、湍流动能(turbulent kinetic energy)和湍流耗散率(turbulent dissipation rate);收敛残差设为10-4。利用cell registers对流体域进行各相初始化区域的标记,并将标记好的区域利用Patch进行局部初始化。如图4所示,上部区域是体积分数为1的水;中间层为水和水泥的混合区域,其中水泥的体积分数为0.45,水的体积分数为0.55;底部为水和砂的混合区域,其中砂的体积分数为0.56,水的体积分数为0.44。

2"仿真结果与讨论

2.1"3种搅拌器在相同时刻的搅拌效果及分析

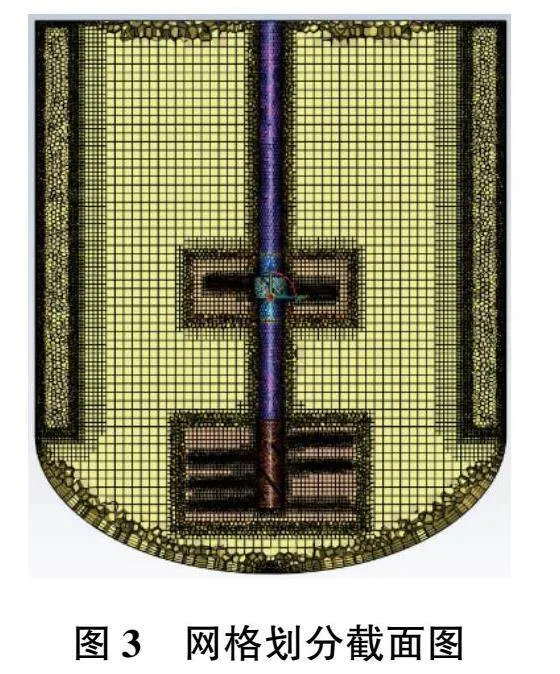

应用上文设置,通过瞬态计算得到螺杆式搅拌器、四斜叶开启涡轮-螺杆式搅拌器和四斜叶圆盘涡轮-螺杆式搅拌器在700r/min转速条件下的仿真结果。下面分析3种不同类型搅拌器在10s时刻的搅拌情况。10s时刻搅拌槽中砂的体积分数分布如图5所示,水的速度矢量如图6所示。由图5(a)可以看出,砂在螺杆搅拌器的作用下,未能均匀地分布在搅拌槽中;由图5(b)可以看出,四斜叶开启涡轮-螺杆式搅拌器搅拌10s后,砂已经均匀地分布在整个搅拌槽中;由图5(c)可以发现,在四斜叶圆盘涡轮-螺杆式搅拌器搅拌10s后,砂已经较为均匀地布满整个搅拌槽,但上方还有部分由于形成涡流,水在这部分循环流动,使得砂难以向这部分扩散。

由图6可知,在3种搅拌器的作用下水大体流向都是沿着搅拌轴向上流动,到了顶部后向搅拌槽壁面流动,最后沿着搅拌槽壁面不断向下扩散,从而形成一个大的循环流。从图6(a)可以发现在搅拌槽的左、右上角形成一个小的涡流。另外两种搅拌器则没有生成明显的小涡流。

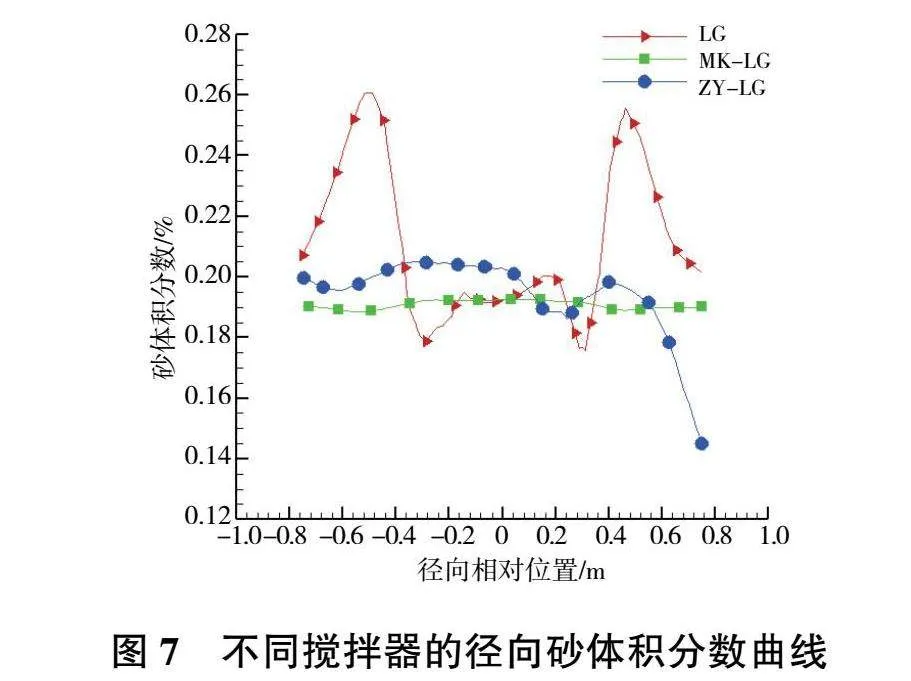

为了更加直观地对3种搅拌器的搅拌效果进行比较,在搅拌槽内作一条采样线段,对搅拌10s后砂在线段上的体积分数进行计算。该线段位于搅拌槽顶部向下500mm处垂直于搅拌轴的平面上,线段长1 500mm。计算后得到的砂在该线段上的体积分数分布曲线如图7所示。由图7中可以看到,在螺杆式搅拌器作用下,该线段上的体积分数曲线呈现双峰形状,说明砂在该双峰位置处由于形成涡流而聚集在此处,使得此处的砂浓度偏高。而另外两种在该线段上的砂浓度变化平稳,其中圆盘涡轮-螺杆式搅拌器的砂浓度分布在该线段上的一部分呈现断崖式变化,说明在搅拌槽内部还有部分位置物料未充分的搅拌混合。

综上所述可以得出:四斜叶开启涡轮-螺杆式搅拌器的搅拌效果最优;四斜叶圆盘涡轮-螺杆式搅拌器的搅拌效果次之;螺杆式搅拌器的搅拌效果最差,会在左、右上角形成涡流。

2.2"转速对螺杆搅拌器搅拌效果的影响

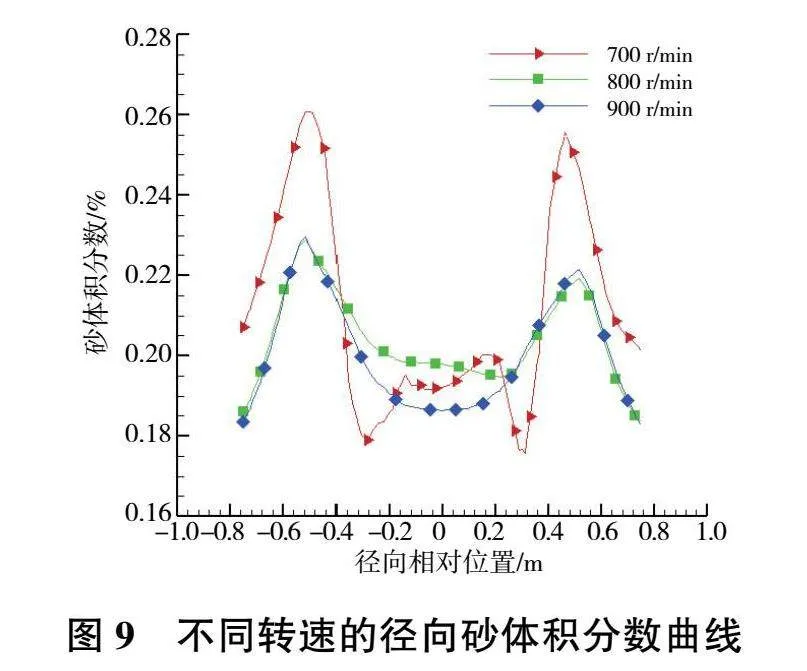

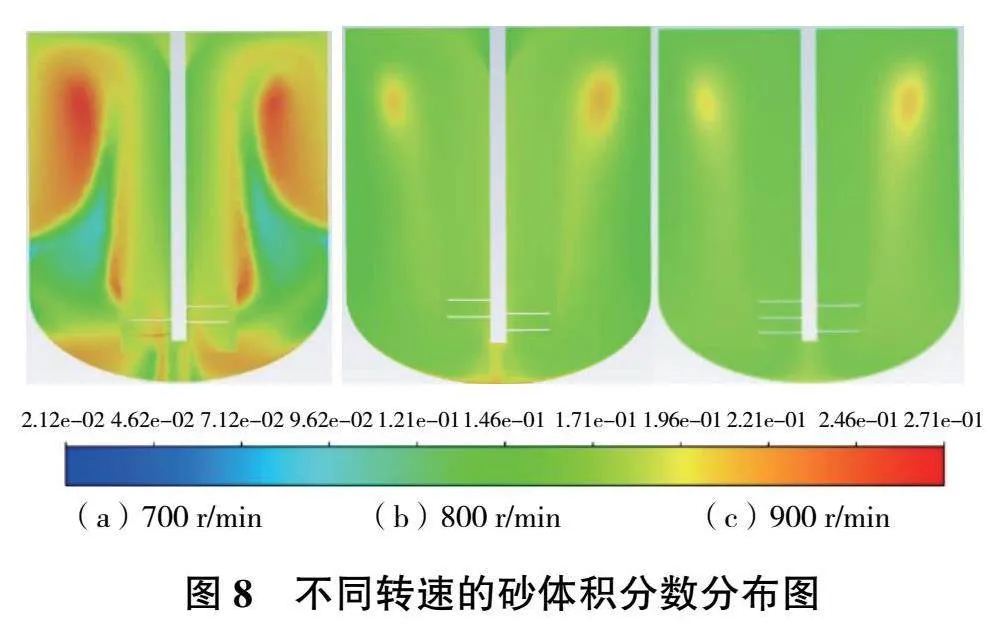

搅拌器转速是影响搅拌器搅拌效果的重要因素之一。下面研究螺杆式搅拌器在不同转速下的搅拌效果。首先,分别对700r/min、800r/min、900r/min这3种转速条件下的螺杆式搅拌器进行瞬态仿真计算,得出10s时刻不同转速条件下搅拌槽中砂的体积分数分布图,如图8所示。从图8中可以明显看出在搅拌槽的左、右上角砂由于涡流而发生聚集现象。随着转速的提高,这种现象依旧存在。这说明搅拌转速并不能使这一流场发生改变。从图8(a)和图8(b)的对比可以看出随着转速的提高,砂的浓度分布更加均匀。

为了更加直观地分析搅拌转速对搅拌效果的影响。同样作一条与2.1内容相同的线段来进行砂体积分数的采样对比,得到不同转速下砂在该线段上的体积分数变化曲线,如图9所示。从图9中可以发现,转速为700r/min时,砂的浓度变化幅度最大;当转速提升至800r/min时,砂的浓度变化幅度缩小,更趋于平稳;但随着转速提升至900r/min,砂并没有因为转速的提高而使得浓度分布得到较大的改善。

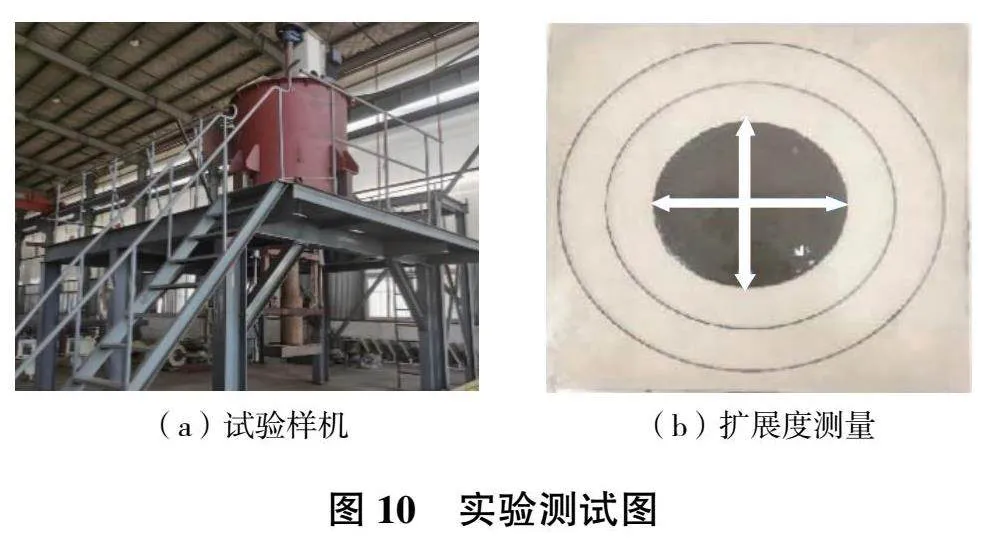

3"实验

根据上述设计研究对3种搅拌器进行样机的试制,试验样机如图10(a)所示。通过试制混凝土并测量其扩展度来进行验证。试验条件是水、砂和水泥以15∶3∶7的质量比在700r/min的搅拌器转速下搅拌混合1min;然后在搅拌轴附近、搅拌槽壁面附近以及中间位置进行3次料浆采样。将采样好的料浆倒入放置于玻璃平板(其上绘制有同心圆)中心处的圆柱模具中(模具直径50mm,高为100mm),装满后缓慢抬起模具,让料浆自由流动扩散;最后,测量料浆扩散后所呈圆的直径,即料浆的扩展度。料浆扩展度测量如图10(b)所示,测量结果如表1所示。

通过实际生产经验可知,搅拌获得的混凝土扩展度在[220,240]mm内时才能进入下一道工序。由表1可以看出,通过四斜叶开启涡轮-螺杆式搅拌器获得的混凝土扩展度平均值最高,为226mm,表示物料混合充分,搅拌效果最佳并且符合生产所需要求。

4"结语

通过对选取的3种不同样式的加气混凝土搅拌器进行10s的瞬态数值模拟,对比分析了不同搅拌器对应的物料组分浓度场以及在不同转速下螺旋搅拌器的组分浓度场变化,通过试验得出以下结论。

1)在相同转速下,四斜叶开启涡轮-螺杆式搅拌器的搅拌效果最优,四斜叶圆盘涡轮-螺杆式搅拌器的搅拌效果次之,双层式的搅拌器可以改善螺杆搅拌器的涡流现象。

2)随着螺杆搅拌器旋转速度的提高,搅拌槽内的物料浓度分布更加均匀,物料混合更充分,搅拌效率得到提升,但提升的幅度会慢慢降低。

参考文献:

[1] 曹晓畅,齐国良,王文昌. 浇注搅拌机内部流体均混时间模拟研究[J]. 科技与创新,2020(3):16-17,21.

[2] 李进,石秀东,汪晨,等. 苏氨酸发酵罐内不同搅拌桨组合下流场模拟[J]. 轻工机械,2019,37(6):32-38.

[3] 王健生,钟易成. VOF在两相流交界面捕捉的应用[J]. 机械制造与自动化,2021,50(6):129-134.

[4] HG/T 3796.4—2005 开启涡轮式搅拌器[S].

[5] HG/T 3796.5—2005 圆盘涡轮式搅拌器[S].

[6] 崔亮. 基于ANSYS FLUENT Meshing的复杂模型网格划分[J]. CAD/CAM与制造业信息化,2014(4):56-58.

[7] 闫文标. 基于FLUENT三种多相流模型的选择及应用说明[J]. 云南化工,2020,47(4):43-44.

[8] 张仪,李兵,白玉龙,等. 液固流态化动态过程中相间作用力的数值模拟及实验验证[J]. 化工学报,2020,71(11):5129-5139.

收稿日期:20221107