双层引纬机构振动系统建模研究

摘"要:为解决双层剑杆织机质量的双层引纬机构振动问题,建立双层引纬机构的剑轮-剑杆-气垫导轨冲击振动刚柔耦合动力学模型,进行剑杆的瞬态振动特性仿真分析,设计振动测试实验平台对仿真模型参数进行修正,为后续双层剑杆织机设计和改进提供了精准的仿真模型。

关键词:双层剑杆织机;振动系统;建模;仿真

中图分类号:TP391.9""文献标志码:B""文章编号:1671-5276(2024)02-0139-05

Research on Vibration Modeling of Double-Layer Weft Insertion Mechanism

WANG Shui1, FANG Bo2, WANG Minqi1, WANG Hanzhu1, GAO Zhikai1, ZHANG Wei2

(1. Changzhou Wuyang Textile Machinery Co., Ltd., Changzhou 213164,China;

2. School of Mechanical Engineering,Nanjing University of Science and Technology, Nanjing 210094,China)

Abstract:To solve the vibration problem of double-layer weft insertion mechanism of double-layer rapier loom, this paper establishes the rigid-flexible coupling dynamic model of double-layer weft insertion mechanism of sword wheel-rapier-air cushion guide impact vibration, conducts the simulation analysis of rapier transient vibration characteristics, and designs the vibration test platform to modify the parameters of the simulation model. The reserch presents an accurate simulation model for the design and improvement of double-layer rapier loom.

Keywords:double-layer rapier loom;vibration system;modeling;simulation

0"引言

工程织物用双层剑杆织机是目前较先进的制造设备,由于齿轮齿条的啮合振动与传动轴的往复扭转振动[1],高速往复运动的剑杆会发生剧烈振动,严重影响了双层剑杆织机的工作稳定性,降低了织物质量和生产效率。杨建成等[2]提出减小齿轮模数与增加异相位齿轮的方法能够提升剑杆的传动稳定性。李浩等[3]指出由于齿轮啮合产生的振动对系统的稳定性产生的影响更大。在振动仿真建模方面,柔性化关键部件的多体模型比全刚体多体模型更接近实际样机[4]。王承登等[5]建立了还原真实工况的动态啮合有限元齿轮模型,根据啮合冲击理论求解出啮入冲击力与冲击时间。

本文借助仿真和实验相结合,先建立双层剑杆织机双层引纬驱动组件刚柔耦合仿真模型并分析正常工况下仿真模型中关键位置的时域加速度响应,然后建立振动测试实验获取真实加速度响应并修正仿真模型的参数,为后续改进设计的仿真验证提供更为精准的双层引纬机构振动模型。

1"引纬机构振动系统

双层剑杆织机引纬驱动组件如图1所示,上下两层具有相同的结构。引纬机构传动过程中,驱动轮水平振动对系统性能影响更加明显,而整个传动系统对驱动轮的扭振特性影响更明显。由于该系统的复杂性,仿真模型参数需要通过实际实验才能准确地确定。

2"双层引纬机构振动建模流程

为了建立切合工况的双层引纬机构振动模型,采用基于刚柔耦合仿真和实际振动实验相结合的方法建模和参数修正,具体流程如图2所示。

3"刚柔耦合仿真建模及分析

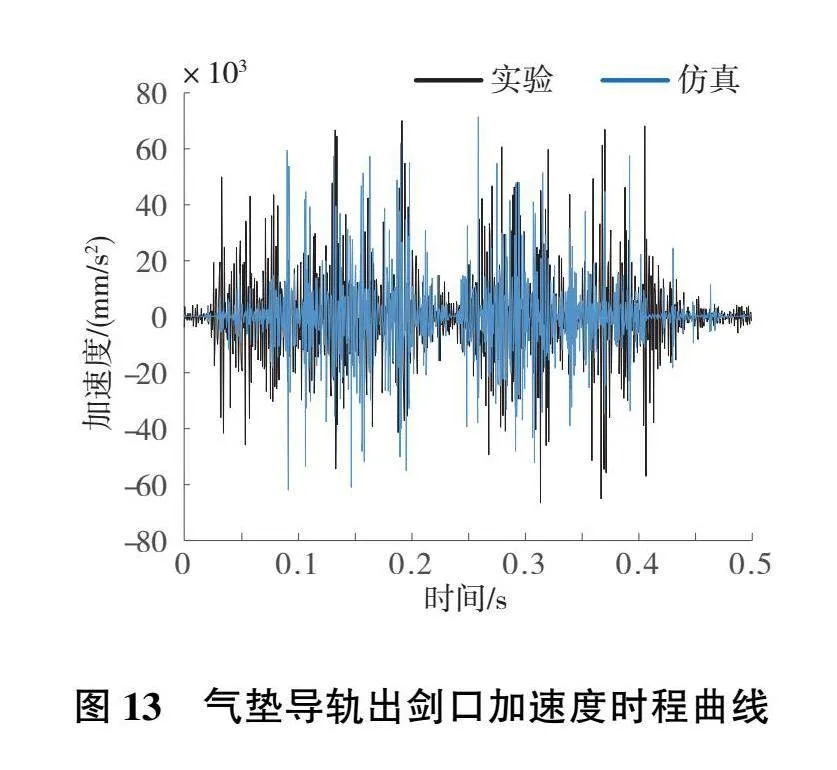

本文研究的引纬驱动组件振动系统作为末端执行机构,其振动特性受整个传动系统的影响不可忽视。为此,提取引纬机构多刚体动力学模型中驱动轮角位移时程曲线作为驱动施加到本文建立的刚柔耦合模型中,如图3所示。

图3"驱动轮角位移时程曲线

本文选取驱动轮、气垫导轨为主要柔性元件,剑杆及其他组件为刚性元件。建立剑轮-剑杆-气垫导轨振动系统动力学模型(图1)。模型采用实体单元Solid186、梁单元Beam188、刚性耦合Cerig与质量单元Mass21建立,材料参数如表1所示。网格单元总数为284 030,节点总数为345 782,均为六面体结构化网格,单元质量满足国家标准GB/T 33582—2017中单元质量检查控制参数的要求。在剑轮轴心施加转动副以及驱动,其余关键接触位置采用Impact碰撞算法模拟非线性接触并设置相关接触参数如表2所示。

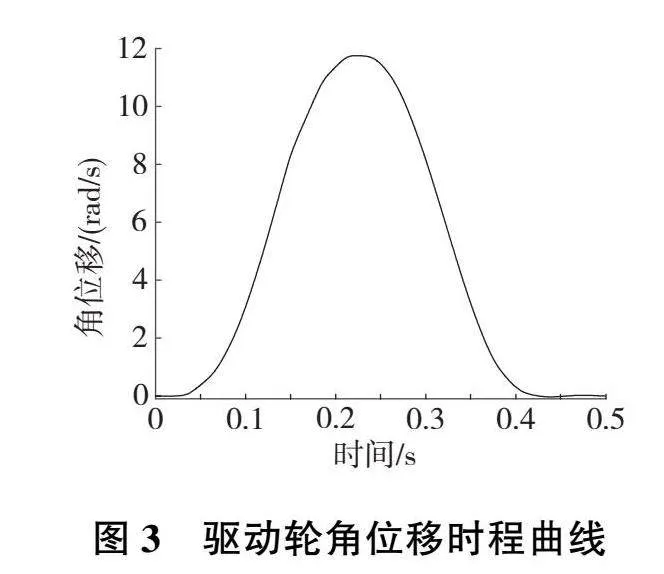

该模型包含10组非线性接触对,这里采用WSTIFF积分器与SI2积分格式进行求解。由于模型的计算规模较大,为提高计算效率,采用8核并行计算进行求解。为保证计算的准确性,设置仿真总时间为0.5s,总求解步为6 000。求解后通过观测剑杆运动验证仿真模型的正确性与合理性,如图4—图7所示(本刊为黑白印刷,如有疑问请咨询作者)。

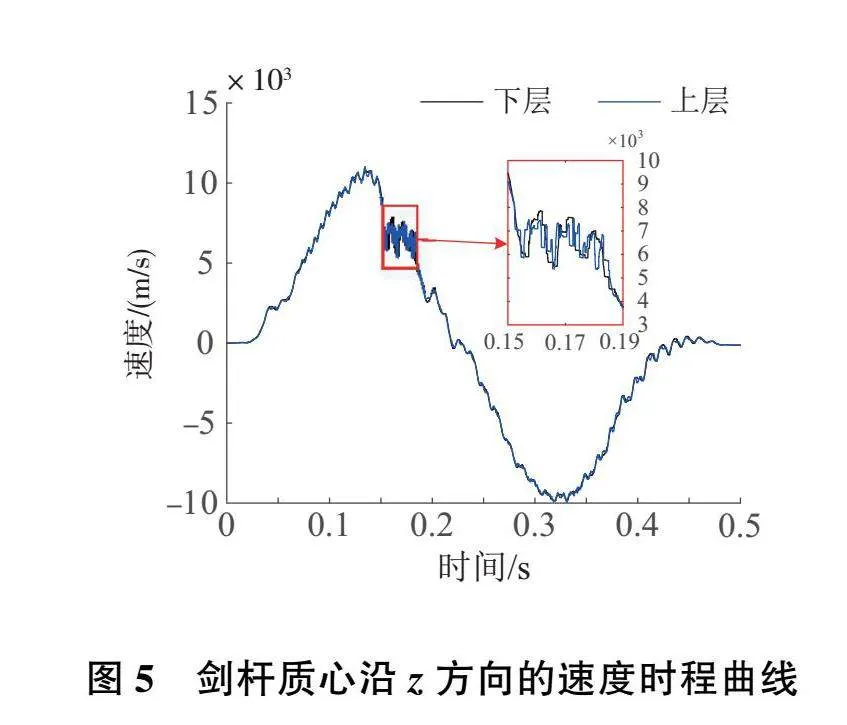

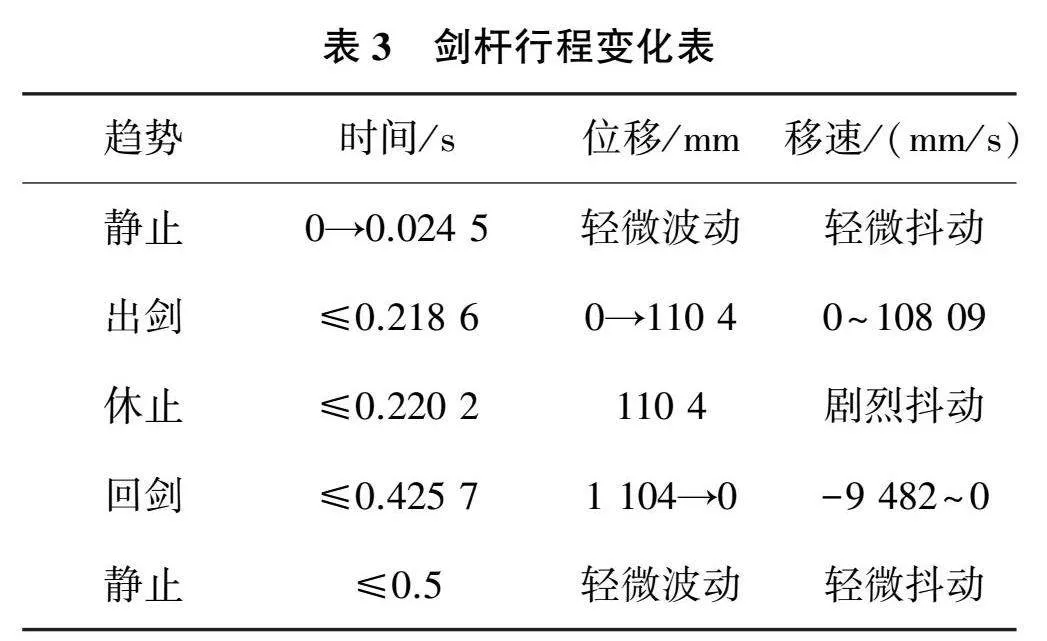

由图4可以看出剑杆在z方向的运动满足引纬机构的运动规律,符合图3中驱动轮角位移时程曲线的走势。由图5可以看出剑杆沿z方向的移动速度存在明显波动,尤其在[0.15 0.19]s内移速出现剧烈变化,不稳定性最大。剑杆行程变化如表3所示。

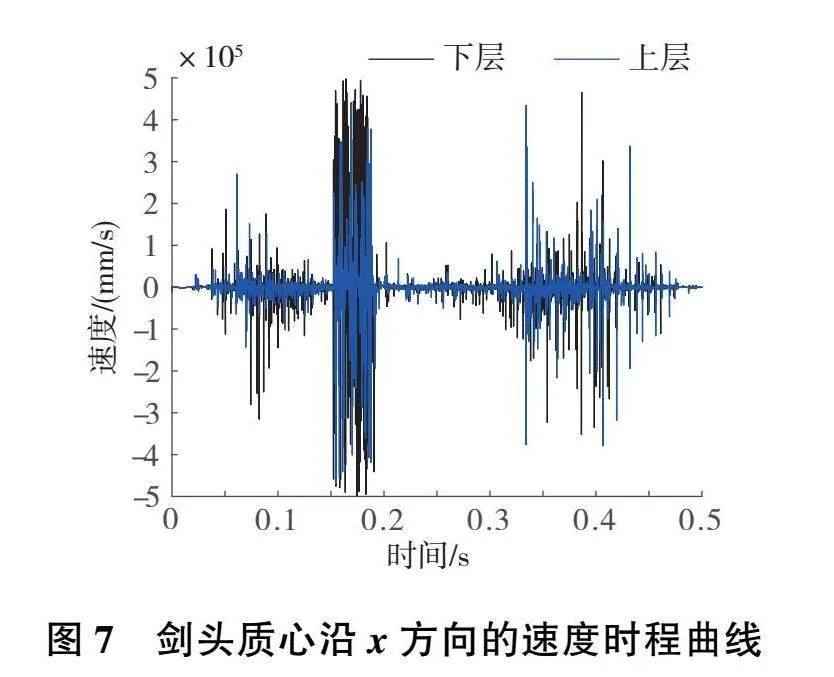

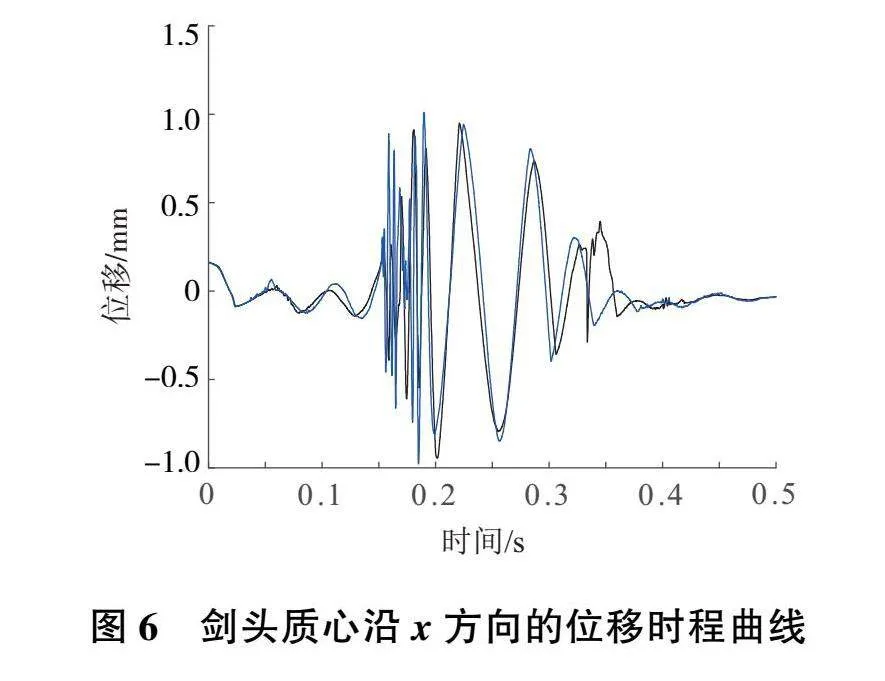

由图6可以看出引纬过程中剑头沿x方向发生明显的抖动,不同时刻抖动幅度不同,幅值范围为[-0.976 4 1.010 8]mm,当剑头抖动幅值过大时容易造成左右侧剑杆发生碰撞,上下层剑头在x方向的运动趋势基本一致。由图7可以看出剑头沿x方向的速度变化比较剧烈,不同时刻对应程度不同,下层剑头的速度变化剧烈程度强于上层剑杆,剑头的运动趋势如表4所示。

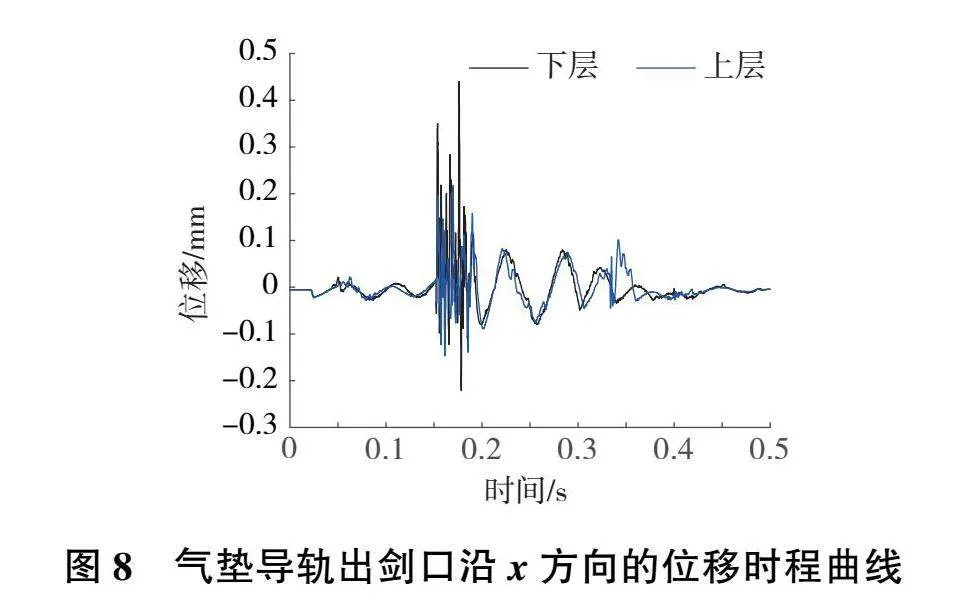

图8—图9为气垫导轨出剑口在x方向的位移时程曲线和加速度时程曲线。

由图8可以看出,受到剑杆的碰撞,气垫导轨出剑口位置发生明显振动,振动趋势与剑头抖动趋势基本一致,不同点在于振动受剑杆碰撞造成,位移明显减小,振幅在[-0.221 0"0.439 9]mm内变化。由图9可以看出气垫导轨出剑口位置的振动速度与振动加速度在[0.15 0.19]s内有明显的变化,这与前述相同时段内其他关键位置的运动趋势一致。

综上,在引纬过程中剑头发生不同程度的振动,由于系统振动和剑杆自身振动所造成的剑头震荡不可避免;上下层剑杆的运动趋势基本一致,与上层相比下层更容易发生振动;气垫导轨出剑口位置与剑杆质心和剑头质心的运动趋势基本吻合,能够反映出引纬机构的整体振动特性。

为了更加真实地揭示剑杆及其组件间的冲击振动,设计了如下振动测试实验方案进行测量,对仿真模型进行修正。

4"剑杆振动特性测试实验

4.1"测量实验平台搭建

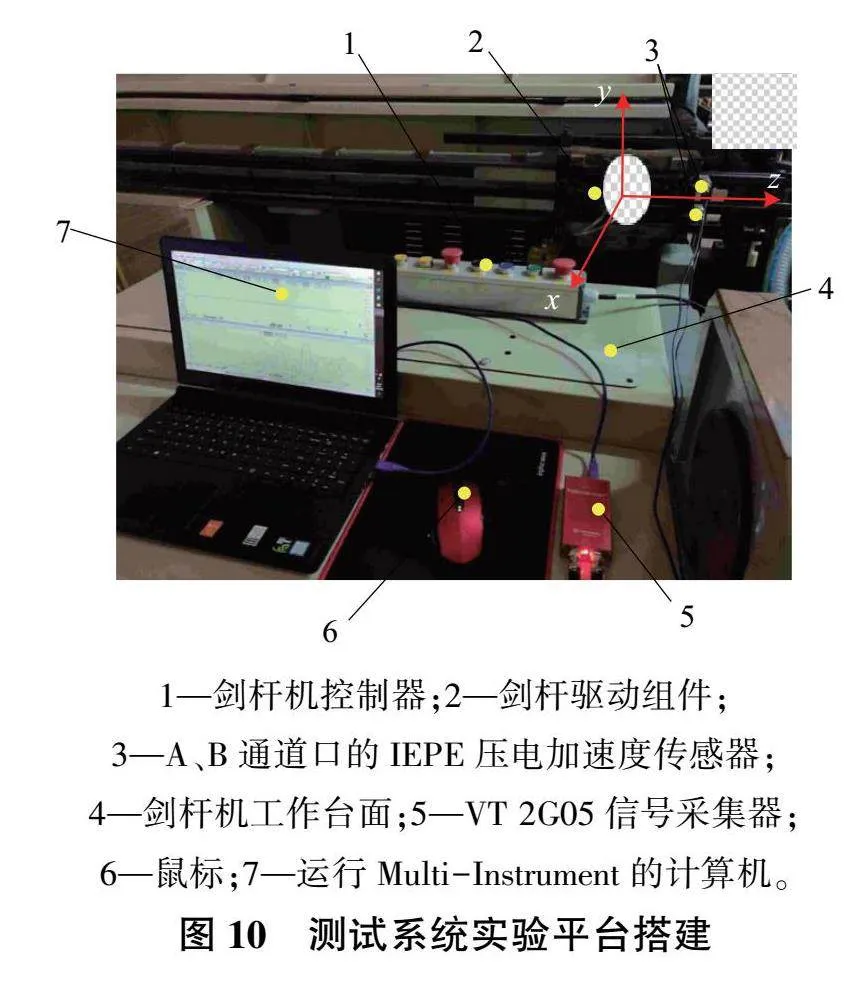

本次测量实验平台采用IEPE压电式加速度传感器、IEPE同步信号采集器和计算机。本次搭建的数据采集实测现场如图10所示。气垫导轨出剑口位置作为测量点,该测点最能反映系统的振动状态,而且便于安装传感器。

4.2"振动信号时域和频域特性分析

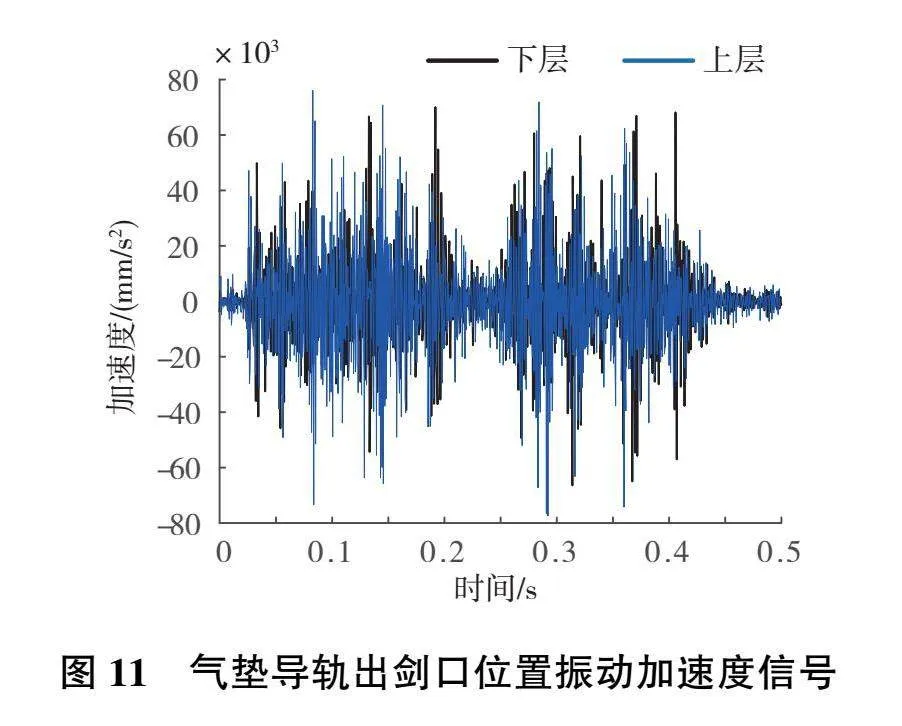

通过实验采集到的气垫导轨出剑口位置振动加速度信号如图11所示。图中可以看到两组振动信号基本一致,上下层气垫导轨的振动加速度数据规律性比较明显,振幅在正负象限内分布均匀。

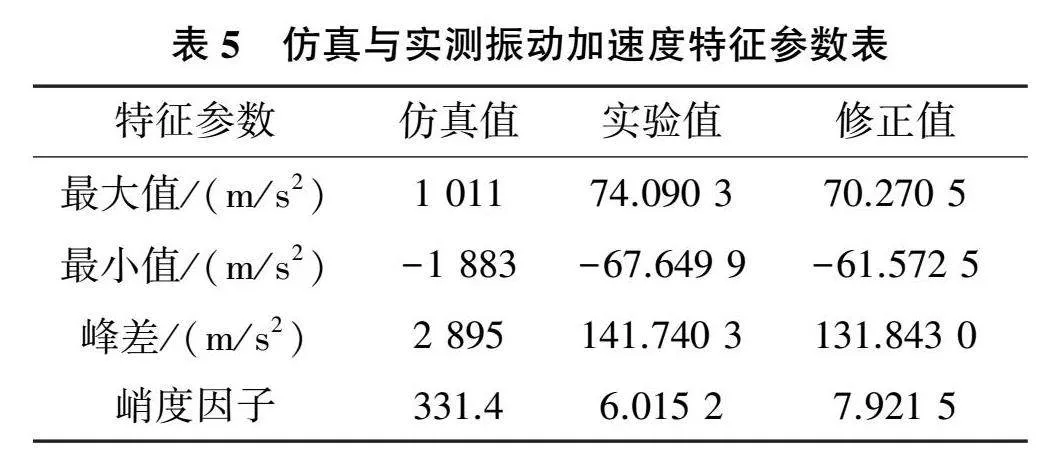

由于驱动轮的转速时变导致测量到的振动信号具有时变和频变特征,在时域内振幅随时间变化,在频域内振频随时间变化。通过测量获得的时域信号作为观测值,对于频变信号采用基于参数的AR功率谱估计,对两种数据分别进行功率谱分析。该方法需要确定模型的阶数才能得到比较可靠的结果。通过多次实验最终确定在5阶与6阶的AR功率谱估计能够适应本次分析。仿真与实验数据对比如图12和表5所示。由图12可知,仿真与实测的特征频率存在较大差距。由表5可知仿真值与实测值的时域特征参数差距较大,故需要对原有的仿真模型进行修正。

4.3"参数修正

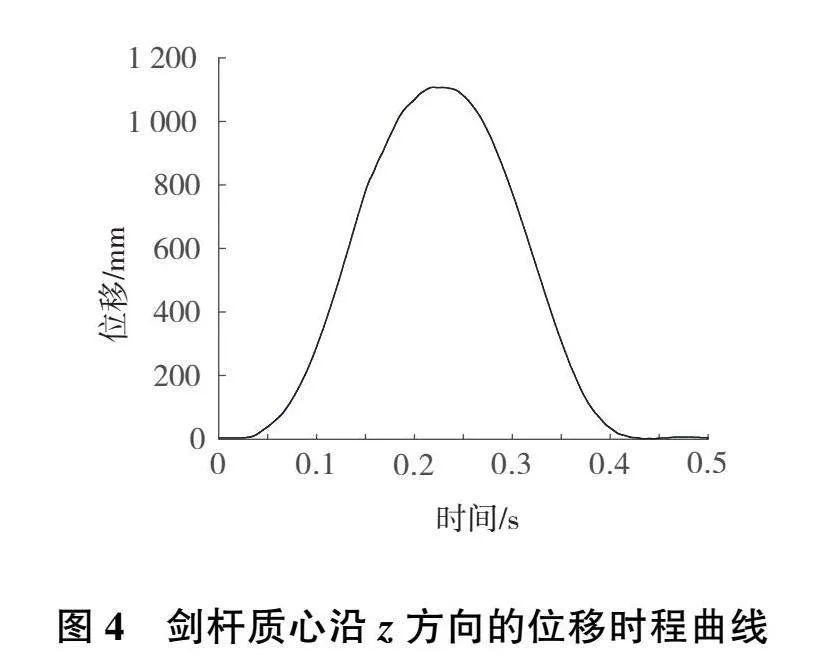

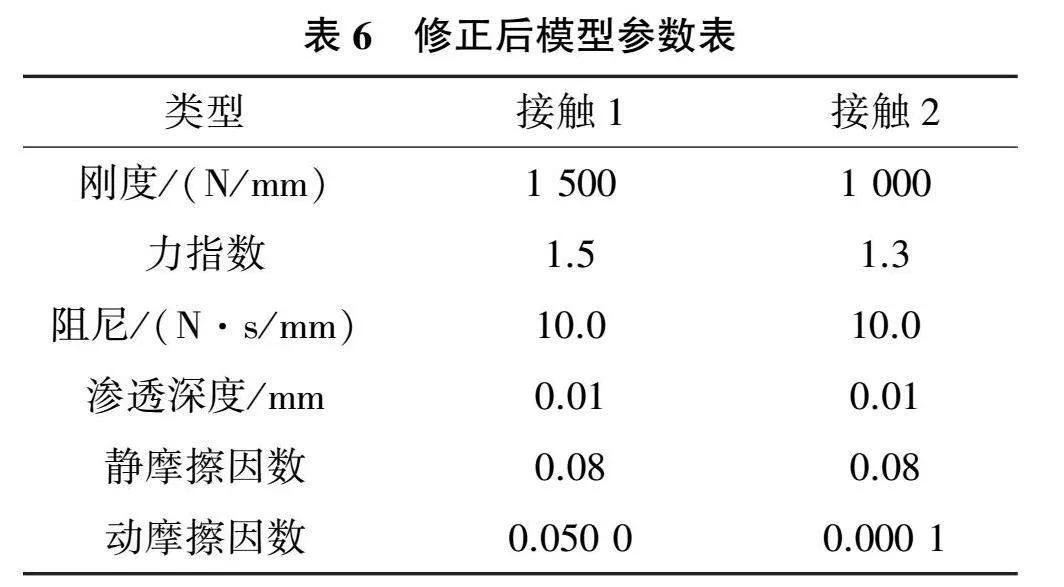

仿真模型与实测数据存在的误差主要来自于模型的简化误差、参数设置误差与等效替代误差,因此需要对该仿真模型参数进行修正,使其尽量准确反映实际系统状况。修正后的参数值如表6所示。

对修正后的模型重新进行计算,得到结果如图13、图14和表7所示。由图13可知模型修正后上层气垫导轨出剑口位置仿真结果与实测结果的振动加速度曲线吻合度较高,其主要区别是在[0 0.8]s与[0.4 0.5]s区间内实测数据的振动程度高于仿真数据。时域特征参数结果比较接近,相对误差在10%以内。

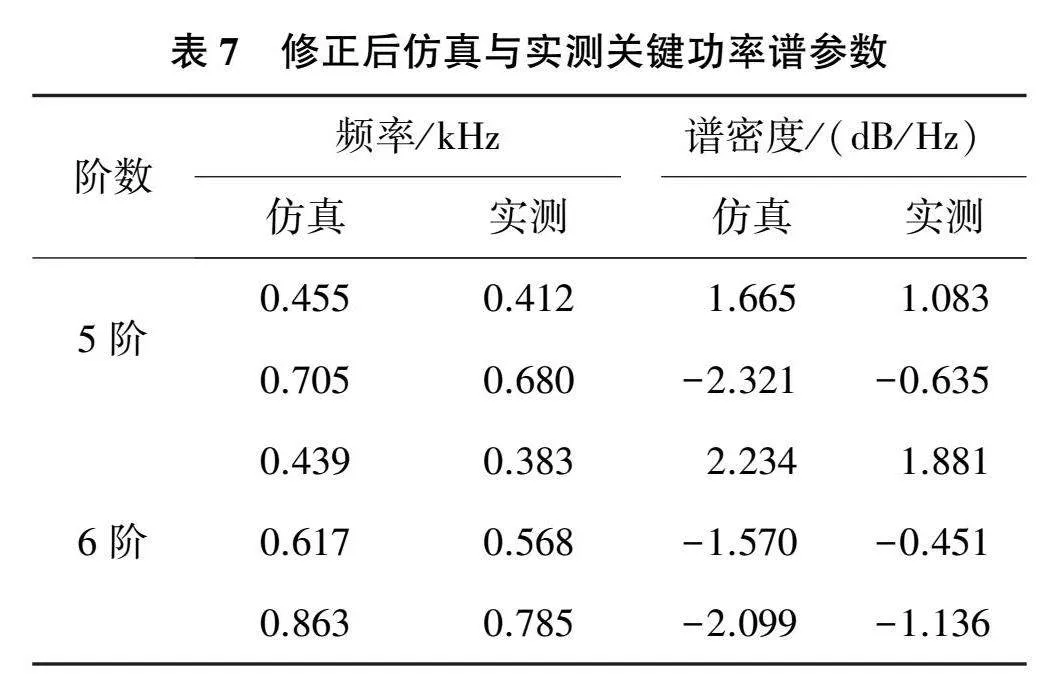

由图14可见调整参数后的模型经过修正后5阶、6阶基于参数的AR功率谱估计、仿真结果与实测结果均有较好的匹配度。可知,样机在正常工作状态下,其特征频率分别为412Hz、568Hz与785Hz,仿真结果的特征频率与实测对象特征频率对应误差均在15%以内,能够满足共振带10%~30%的误差要求。整体而言,经过修正该模型能够满足仿真需求。

5"结语

本文通过仿真分析与实测分析相结合,建立了可用于对双层剑杆织机引纬机构剑杆的动态振动特性仿真的更为精准的刚柔耦合模型,确定了较为完善的刚柔耦合建模与仿真参数修正流程,通过对时域与频域特征参数模拟,为解决该机构正常工作时剧烈振动提供了准确的分析数据并做出合理的分析与预测;结合现代功率谱分析方法求解出该频变振动信号的特征频率,为样机稳定性提高提供准确的数据。

参考文献:

[1] 吴浩,聂国林. 风电齿轮箱振动响应研究[J]. 机械制造,2021,59(2):12-16.

[2] 杨建成,李浩,蒋秀明. 碳纤维多层立体织机引纬机构振动动力学仿真[J]. 天津工业大学学报,2016,35(5):83-88.

[3] 李浩,杨建成,蒋秀明. 考虑齿轮动态啮合力的碳纤维立体织机引纬机构设计研究[J]. 机械传动,2016,40(8):67-71.

[4] 周东才,洪海生,马壬联. 基于整机刚柔耦合动力学模型的伸缩臂叉车驾驶舒适性分析[J]. 机械设计,2021,38(10):108-113.

[5] 王承登,何泽银,杨震,等. 受载齿轮副啮入冲击激励计算方法[J]. 航空动力学报, 2022(8):1-10.

收稿日期:20221014