基于PLC的柔性上下料生产线控制系统设计

摘"要:为满足板料自动仓储、出库、上料与下料等,设计基于PLC的柔性上下料生产线控制系统。该生产线主要由立体料库、送料小车、出料小车与上下料桁架机器人组成。在McgsPro下完成控制系统的人机交互界面的设计,在TwinCAT下完成控制系统的I/O模块和PLC程序的编写。该系统不仅可以高效率、高精度控制各个机构的运动,还可以通过上位机画面实时监控工作状态。通过实际程序调试得出:各机构运行可靠稳定,能够满足板料的自动出入库与上下料功能,提高了生产效率,具有很高的实用价值。

关键词:柔性上下料生产线;立体料库;上下料桁架机器人;PLC

中图分类号:TP278;TP242""文献标志码:A""文章编号:1671-5276(2024)02-0129-05

Design of Flexible Loading and Unloading Production Line Control System Based on PLC

XU Chaofan1, WANG Zhenhua1, ZHONG Sheng2, PU Yong2, FENG Yuqing1

(1. College of Mechanical Engineering, Nanjing University of Science amp; Technology, Nanjing 210094, China;

2. Yangzhou Antil Automation Technology Co., Ltd., Yangzhou 211407,China)

Abstract:In order to meet the requirements of automatic storage, unloading, feeding and unloading of sheet materials, a flexible loading and unloading production line control system based on PLC is designed. The line is mainly composed of three-dimensional material warehouse, feeding trolley, discharging trolley and loading and unloading truss robot. The human-computer interaction interface of the control system was designed under McgsPro, and the I/O module and PLC program of the control system were written under TwinCAT. The system can not only control the motion of each mechanism with high efficiency and precision, but also monitor the working state through the upper computer screen. With the actual program debugging, it is concluded that the operation of each mechanism is reliable and stable, which can meet the automatic loading and unloading functions of sheet material, improve the production efficiency, and has high practical value.

Keywords:flexible loading and unloading production line;stereoscopic material library;loading and unloading truss robot;PLC

0"引言

钣金加工是机械制造领域的重要组成部分,在汽车、电器以及通信等行业具有十分重要的地位。而如今,我国制造业正朝着智能制造方向发展,设备制造水平不断进步,各行业对钣金加工产品的需求也在不断增长,为钣金加工企业提供了很大的商机[1-3]。但国内钣金加工上下料生产线需要人工编号存储板料,人工完成板材出库,对于大批量切割板材的应用,这样的生产线效率低下,因此钣金加工企业越来越注重自动化及柔性化生产[4-5]。

针对上述问题,本文设计的柔性上下料生产线包括立体料库、送料小车、出料小车及上下料桁架机器人,能够完全实现板材的自动出入库与上下料等功能。控制系统是以PLC为主控单元,选择气动元件、异步电机与伺服电机作为执行机构,根据板材激光切割的流程,制定了完整柔性生产线的运行方案。完成了整体结构设计、系统硬件设计及软件设计[6]。该柔性生产线无需人工劳动,实现了自动化控制,提高了生产效率,具有很高的实用价值。

1"柔性上下料生产线整体结构

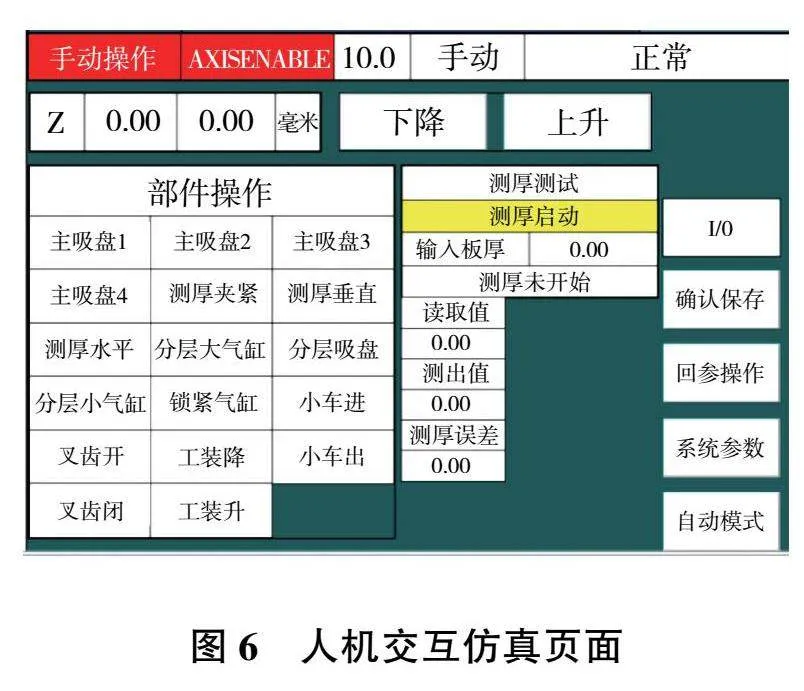

根据生产线工作要求,升降机从立体料库中取出物料托盘,放置于立体料库最下层的送料小车上,送料小车移动至上料位置,再由上下料桁架机器人吸取托盘中的板材,通过真空吸盘与气缸完成对板材的分层与测厚操作,确保每次只吸取单层板材[7]。然后再将板材放置于出料小车上,最后出料小车将板材送至激光切割机处,根据切割任务要求完成切割,从而形成一套完整的柔性自动化上下料生产线。其生产线如图1所示。

1.1"上下料桁架机器人

该生产线中的上下料桁架机器人为两轴机器人,主要由C柱、横梁(x轴)、竖梁(z轴)、桁架机械手(真空吸盘、料叉和气缸等)以及传动系统(齿轮齿条机构)组成。桁架机械手通过真空吸盘实现板材取放功能并配有分层装置和测厚装置。测厚装置由电磁阀组成,实现对板材的测厚操作;分层装置由电磁阀与真空吸盘组成,通过分层吸盘的不同频率吸放板材,实现每次只取单张板材的功能。桁架机器人通过x轴横梁和z轴竖梁的移动来实现板材上料与下料的功能。其整体结构如图2所示。

1.2"立体料库

立体料库作为柔性上下料生产线的物料中心,为激光切割中心存储与运送板材,是生产线的重要组成部分[8-9]。此生产线中的立体料库为8层料库,主要由升降机、物料托盘(板材储放)、料库本体以及传动系统(齿轮齿条传动机构)组成。升降机通过水平链条实现物料托盘的入库和出库的功能,升降机通过垂直链条实现物料托盘上下移动的功能。

2"柔性上下料系统总体方案设计

2.1"技术要求

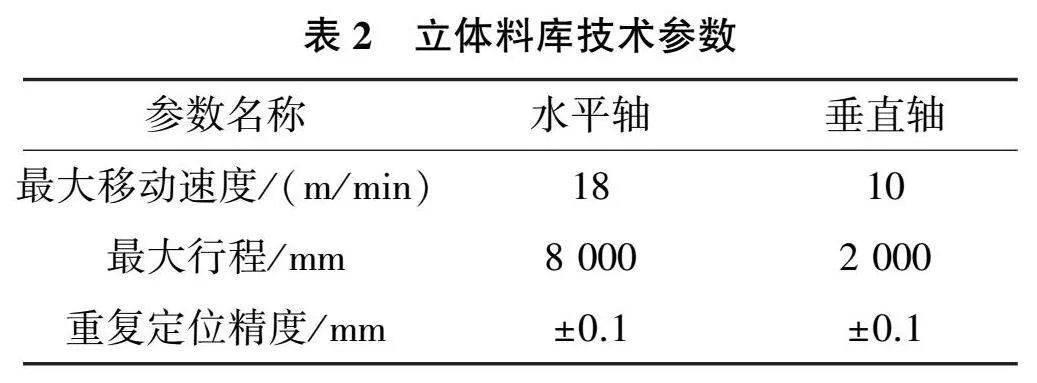

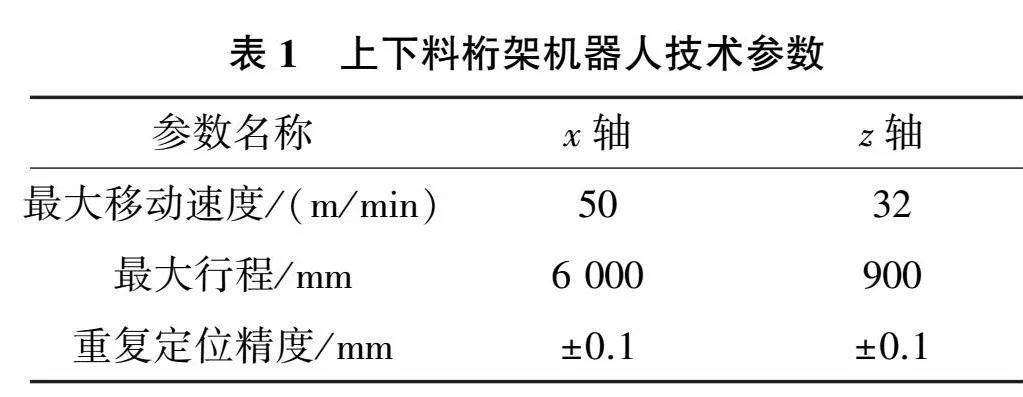

根据生产线整体结构可知,上下料桁架机器人和立体料库对整条生产线起到十分重要的作用,其控制系统都需要对其进行精准定位控制。其部分技术参数如表1、表2所示。立体料库中物料托盘与其储存板材总质量超过3t,因此需降低其移动速度来保证运动平稳性。

2.2"控制要求

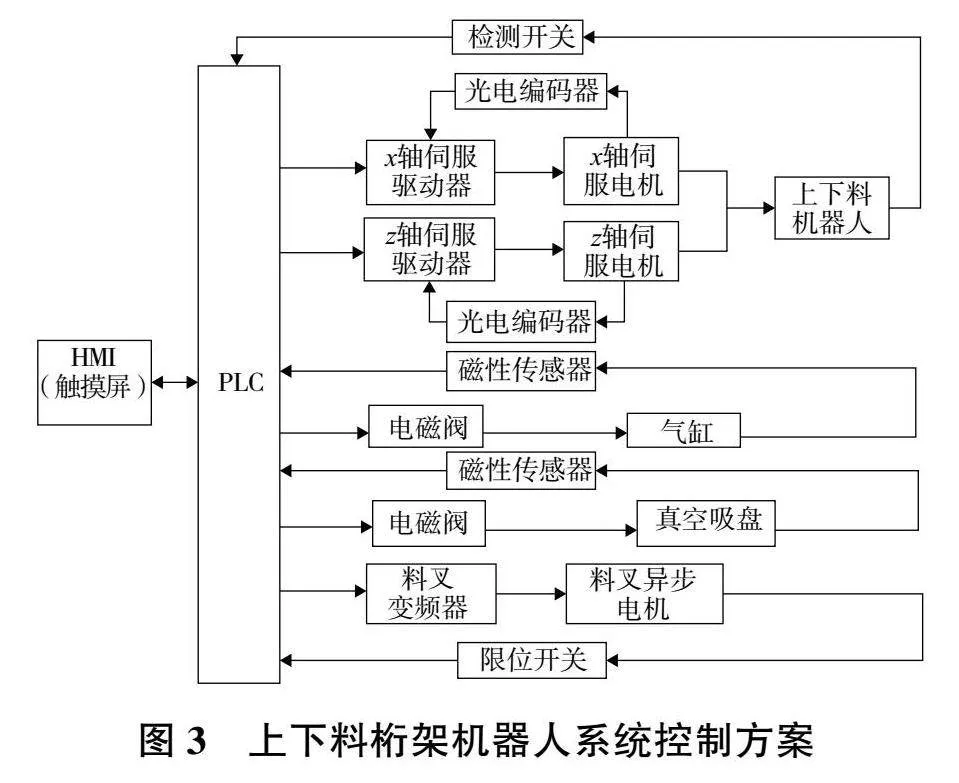

为了满足生产线实际要求,控制系统应具有可靠性、稳定性、人机交互功能以及良好的实时性[10]。因此,该生产线控制系统采用PLC+HMI(触摸屏)结构。即使用PLC通过输出脉冲对伺服系统进行控制,通过编码器实时反馈信息给伺服驱动器并进行校正,从而使立体料库与机器人精准运动至设定的位置,最终完成整条生产线的运动。同时将立体料库与机器人实时运动信息传递给HMI,通过触摸屏可直接对立体料库与机器人进行控制。其部分控制系统方案如图3所示。

2.3"工作流程

根据生产线结构设计与控制要求,柔性上下料生产线流程主要分为4个步骤,板材的出库、送料小车的搬运、上下料机器人的上料以及出料小车的搬运。具体工作流程如下。

1)板材的出库:立体料库接收到PLC的出库信号后,料库锁紧气缸打开,升降机垂直轴运动,升到对应板材库层的高度,通过水平料勾轴的运动,将托盘与板材拉至升降机上,升降机下降至送料小车高度,再由料勾运动,将托盘与板材拉运至送料小车上。

2)送料小车的搬运:小车接收到托盘到位的信号后,小车锁紧气缸打开,开始运动,在第一个限位开关处减速,在第二个限位开关处停止,等待上料。

3)上下料机器人的上料:接收到小车到位信号后,上下料机器人z轴向下运动至板材上料高度,电磁阀控制真空吸盘吸取板材;控制气缸完成板材的测厚工作,然后机器人x轴运动至出料小车上方,z轴向下运动至下料高度,打开叉齿,放置板材于出料小车上。

4)出料小车的搬运:小车接收到板材下料完成信号后,运动至激光切割机处,等待切割。

3"柔性上下料系统的硬件设计

3.1"控制器选型

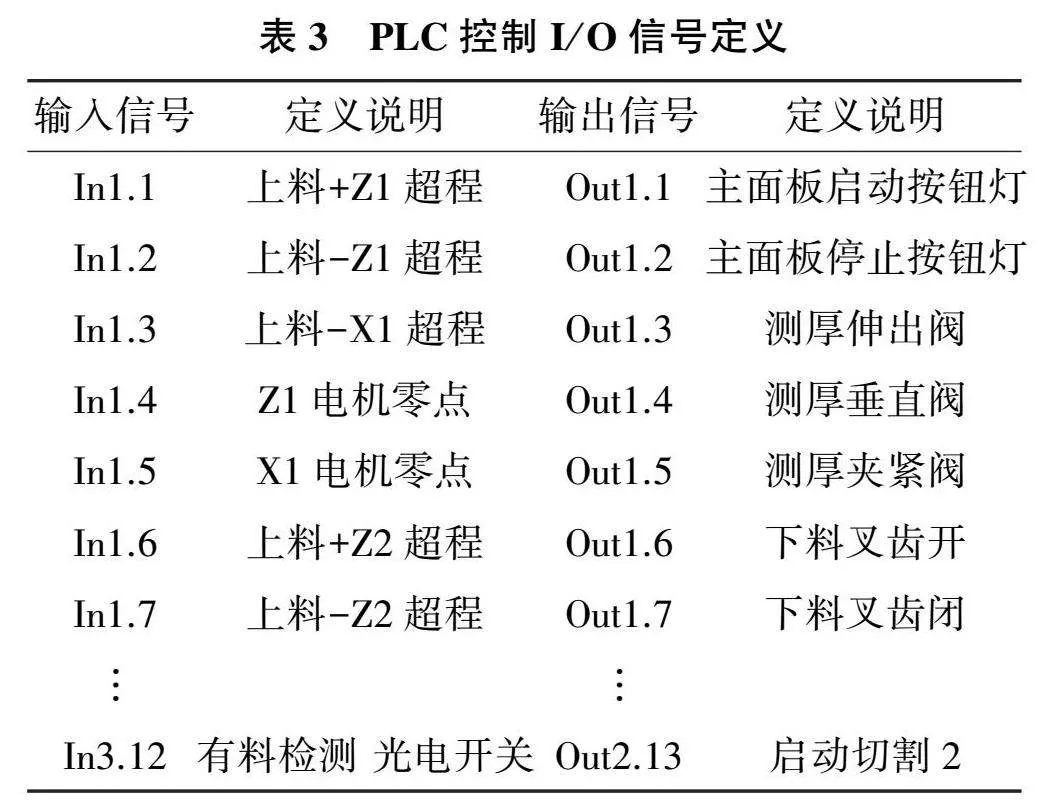

柔性上下料生产线控制系统主要由控制器、触摸屏和执行机构组成。控制器作为系统的核心部件,负责实现系统脉冲指令发送、伺服电机运动计算以及信息反馈处理等功能[11]。该生产线采用倍福CX9020系列嵌入式控制器,该控制器具有自动识别总线系统的功能,能够自动切换到相应的工作模式,提高了整个系统的可靠性,使得系统更加简洁和高度集成化。系统配备3个EL1809和2个EL2809倍福数字量模块,每个数字量模块含有16个数字信号,来完成信号的输入与输出,如表3所示。

3.2"气动元件选型

气动控制元件选择两位三通电磁阀与两位五通电磁阀,气动执行元件选择真空吸盘与气缸。生产线中上下料桁架机器人利用两位三通电磁阀控制真空吸盘实现取放板材的功能,利用两位五通电磁阀控制3个气缸分别实现测厚装置水平伸缩、垂直升降和夹紧等功能,利用位移传感器测得板材厚度与单层厚度进行对比,确保每次只吸取单层板材。

3.3"伺服系统选型

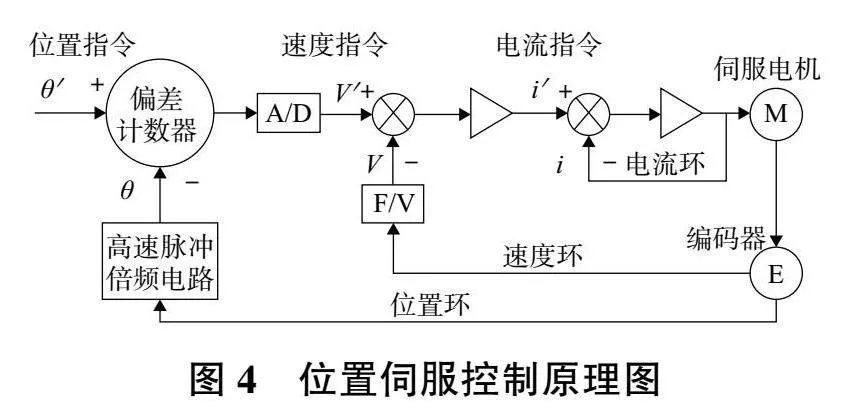

伺服驱动器与伺服电机组成的伺服系统能够实现对速度、位置等的补偿[12],用在上下料桁架机器人水平轴与垂直轴的齿轮齿条运动以及立体料库料勾轴与升降机轴的齿轮齿条运动;变频器与异步电机组成的变频系统通过限位开关来控制极限位置,用在小车与桁架机械手的链轮链条运动控制。其中,上下料桁架机器人主要实现板材精准位置的上下料,立体料库主要实现板材精准位置的出库与入库。因此其伺服系统选择位置控制方式,其伺服控制原理如图4所示。

3.4"触摸屏选型

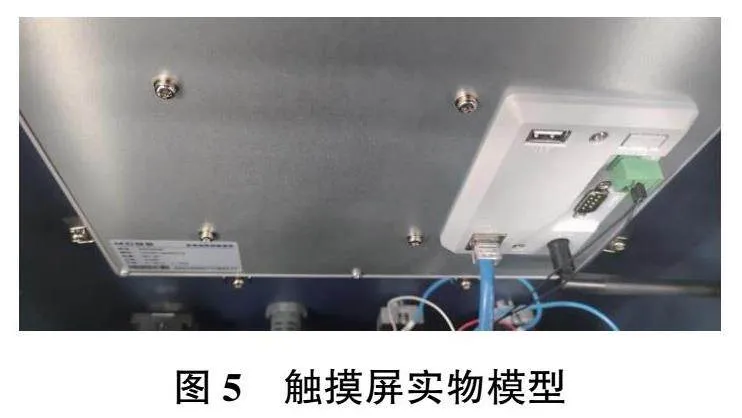

触摸屏主要用于生产线运行过程中系统参数设置与可视化监控等,为满足整条生产线的可视化效果,采用昆仑通态TP1031NI系列触摸屏作为系统的上位机。该触摸屏拥有十分强大的Cortex-A7多核处理器,工作主频高达1GHz,同时装了McgsPro组态软件,可以实现全网监控与远程控制等功能,主要可以实时显示立体料库与上下料桁架机器人的位置与运行状况等信息,系统出故障时人机交互页面会及时显示相应的报警信息。实物接口如图5所示。

4"柔性上下料系统的软件设计

系统的软件设计是实现上下料机器人与立体料库功能的重要保障,其目标是将需要的各种功能有序组织起来,使得系统有较好的操作性与可靠性以及较高的效率与灵活性。

4.1"PLC程序设计

根据生产线的动作顺序,将立体料库与送料小车作为第1个单元模块,配置1个电气柜与触摸屏;将上下料机器人与出料小车作为第2个单元模块,配置1个电气柜与触摸屏。然后在TwinCAT软件中对单元模块进行PLC编程。由于输入输出信号较多,控制过程比较复杂,因此对模块的PLC程序进行功能划分:料勾出入库运动、升降机上下运动、小车运动、上料与下料运动功能块以及报警、测厚、限位与复位等功能块。分别对功能块进行PLC程序编写,使得程序逻辑清晰。再将程序设计为3种运行控制模式:自动模式、半自动模式和手动模式。在手动模式下,支持各种动作编辑以及参数设置,主要用在程序调试场合。在半自动模式下,可根据手动模式下设置好的参数分别进行各个运动功能块的运行,检测各个部件进行的流畅性以及程序的合理性。在自动模式下,可在设置好的参数下直接完成整条生产线的运动过程。ST语言相比于其他语言,具有良好的跨平台移植性、方便的数学计算、轻松实现复杂算法、轻松进阶计算机高级语言与注释方便等优点,因此PLC编程使用ST语言。

4.2"人机交互页面

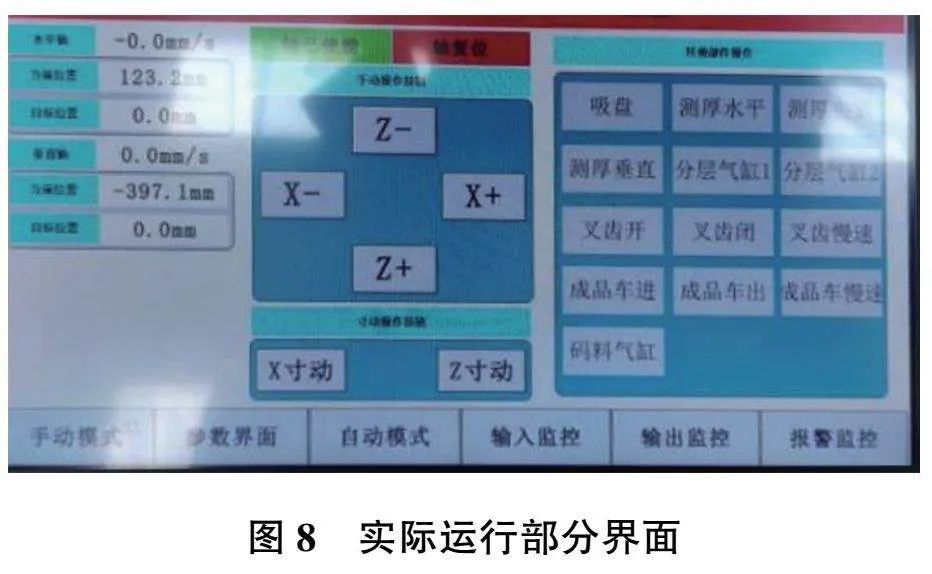

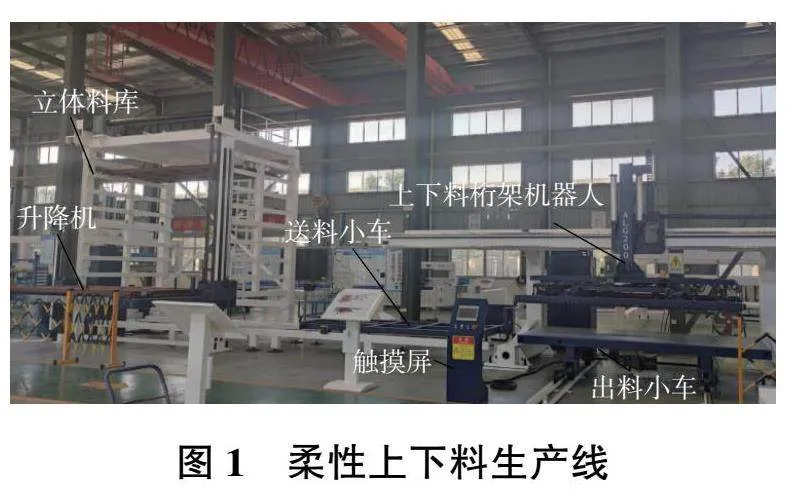

为满足立体料库与机器人系统的可视化监控,HMI界面中设置主界面、手动模式、参数界面、自动模式、输入监控、输出监控以及报警监控等画面。因此,根据控制系统的输入输出信号以及PLC程序的各运行功能块,在昆仑通态界面编辑软件McgsPro中通过添加画面,设置现场操作所需要的文本显示框,部分人机交互页面如图6所示。

5"试验测试

柔性上下料生产线控制系统的软硬件设计完成后,根据生产线机械系统各部件的位置与控制系统的电气原理图,完成整条生产线各部件之间的接线。

连线全部完毕之后,调节变频器与伺服驱动器的参数,将计算机上编写的PLC程序下载到控制器中,将HMI编辑界面下载到触摸屏中,通过数据线实现PLC与触摸屏之间的通信。然后在触摸屏上进行参数设定,如最大速度、最大加速度、正负最大限位和原点位置等。根据柔性上下料生产线的运动顺序在不同触摸屏中进行操作,对每个输入输出点、PLC程序模块与操作方式进行调试。通过手动模式单独执行立体料库的水平链条与垂直链条的动作,确保其运动平稳,未出现较大的振动与冲击。单独执行小车的运动,确保可以沿预设路径准确运行,在限位开关处也可以及时减速与停住。单独执行上下料桁架机器人的x轴与z轴的运动,保证其运动平稳且精确。单独控制执行桁架机械手的真空吸盘与气缸,能准确完成板材的吸取与分层测厚等功能。保存手动模式下运动过程中的关键位置数据信息,如图7所示,为自动模式提供数据参考。

在半自动模式下,控制系统可以顺利完成板材的出库、入库、上料与下料等单个模块的动作,最后在自动模式下运行,控制系统可以准确完成整条柔性上下料生产线的运动过程,通过触摸屏上数据显示,立体料库与上下料机器人均可满足速度与重复定位精度的要求,其上下料机器人的实际运行界面如图8所示。

6"结语

1)首先对柔性上下料生产线的机械结构进行设计,完成了以立体料库、上下料机器人与小车为主体的全自动化柔性上下料生产线。然后对生产线的控制系统进行设计,结合实际生产线要求设计了以伺服电机、伺服驱动器为主的伺服控制系统,并采用了以“PLC+HMI”的控制模式。在此前提下,又进行了电气元件的选型、HMI人机界面的编辑以及PLC程序的编辑。

2)实际程序调试表明,基于PLC控制系统的立体料库与上下料桁架机器人运动过程中不仅具有高精度、高稳定性等优点,还满足速度以及重复定位精度的实际要求。因此,该控制系统可满足板料自动仓储、出库、上料与下料等功能,解决了传统上下料工作仍需人工搬运、存储与出库等问题,形成了一套完整的自动化柔性上下料生产线控制系统,大大提高了生产效率,具有很高的实用价值。

参考文献:

[1] 王奇. 基于闸剪的钣金柔性生产线研究[D]. 合肥:合肥工业大学,2019.

[2] 佚名. 钣金加工需引进先进技术 自动化成大势所趋[J]. 机床与液压,2017,45(11):107.

[3] 王勇,王奇,朱世凡,等. 钣金柔性生产线技术综述[J]. 新型工业化,2019,9(1):52-57.

[4] 卞正其,张超,朱志金. 冲折机器人钣金加工自动化柔性生产线[J]. 锻压装备与制造技术,2016,51(3):51-54.

[5] 任炳礼,洪强. 钣金加工技术发展趋势——智能化[J]. 金属加工(热加工),2015(3):9-10.

[6] 邹鑫,何文雪,牛杰. 基于PLC的重型H型钢连铸坯火焰切割系统设计[J]. 机械制造与自动化,2022,51(1):225-228.

[7] 吕振. 板材分张技术在钣金加工自动化领域的应用[J]. 现代制造技术与装备,2022,58(4):185-187.

[8] 毕温海,贾志新,严伟,等. 自动化立体料库机械传动系统FMEA分析[J]. 重庆大学学报,2019,42(9):44-54.

[9] 卞正其,徐朝忠,姚翔. SPL型板材冲压加工自动生产线[J]. 锻压装备与制造技术,2013,48(6):42-45.

[10] 廖能解,马平,欧建国,等. 上下料桁架机器人控制系统设计[J]. 机械设计与制造,2020(12):171-175.

[11] 汪帮富,宋娟,赵卫东,等. 基于PLC技术的液控分拣机械手的设计[J]. 机床与液压,2016,44(3):19-23.

[12] 李建国. 基于PLC的气动分拣装置控制系统设计[J]. 液压与气动,2011(6):83-85.

收稿日期:20220823