基于有限元分析的电极座车削夹具设计研究

摘"要:为解决某款汽车车架在焊接系统中的电极座零件车削加工的夹具定位精度问题,通过电极座零件加工工艺分析制定可行的夹具结构方案,设计相应工序的偏心专用夹具。为保证夹具整体精度及其力学性能,借助NX有限元分析方法系统研究影响夹具定位元件精度的转速、偏心质量、偏心距离3个因素的影响程度及其变化规律,进而实现对夹具精度和可靠性的评估,为同类夹具的开发和改进设计提供了理论依据。

关键词:电极座;车削加工;偏心夹具;NX有限元

中图分类号:TH122;TG751.1""文献标志码:B""文章编号:1671-5276(2024)02-0087-05

Research on Design of Electrode Holder Turning Fixture

Based on Finite Element Analysis

CHU Xiaomeng

(Jiangsu Aviation Technical College,Zhenjiang 212134,China)

Abstract:In order to solve the turning fixture positioning accuracy of the electrode base part in the welding system of an automobile frame, the feasible fixture structure scheme is worked out through the analysis of the processing technology of the electrode base part, and the special eccentric fixture of the corresponding working procedure is designed. To further ensure the overall accuracy and mechanical properties of the fixture, the influence degree and its change rule of three factors affecting the accuracy of fixture positioning element, such as rotating speed, eccentric quality and eccentric distance, are studied systematically by means of NX finite element method, and the accuracy and reliability of fixture are evaluated. The design and reserch provide a theoretical basis for the development and improvement of the same kind of fixture.

Keywords:electrode holder;turning;eccentric fixture;NX finite element

0"引言

在夹具设计过程中其定位精度、装夹可靠性、设计合理性都将直接影响产品的加工质量、工作效率和生产成本。由于夹具设计的关联因素诸多,且传统的夹具设计方案主要依赖于工程师的经验,因而在面临复杂结构的零件时,不可避免地需要通过多轮现场试验的方法来完成夹具的不断调整与逐步改进,造成了其设计周期长、效率低和试制费用高等诸多弊病,成为行业领域亟待解决的设计难题[1-2]。

伴随着科技水平的不断发展,CAE技术(computer aided engineering)作为一项贯穿于前期产品开发和后期优化验证整个过程的虚拟仿真试验技术,因其兼具强大的核心优势而逐步应用到工装夹具的开发中,能够及时地发现设计前期的问题,显著地减少了对经验的依赖,受到了广大设计人员的青睐[3-4]。

本文根据某款汽车车架焊接系统中的电极座零件车削工序的加工要求,制定出偏心车削夹具的设计方案,在完成理论设计后,利用CAD/CAE一体化软件NX1899对夹具进行数字化建模和力学性能分析[5],以该夹具的定位元件作为对象,从夹具(机床)转速、偏心质量、偏心距离这3个不同的维度,系统研究影响该偏心夹具定位精度的诸多因素,为其结构优化、详细设计和试用改进提供理论依据。

1"零件分析和夹具设计

1.1"零件加工工艺

图1所示为某款汽车车架在电阻点焊机器人内部焊接系统中的电极座零件,为某司委托开发加工的产品,要求按批量生产的方式进行工艺规划和夹具设计。结合零件结构及设备现状,拟采用加工中心与数控车床相组合的混合加工模式,定位方式选用“一面两销”方式,依照上述要求制定出该电极座零件的加工工艺流程如表1所示。

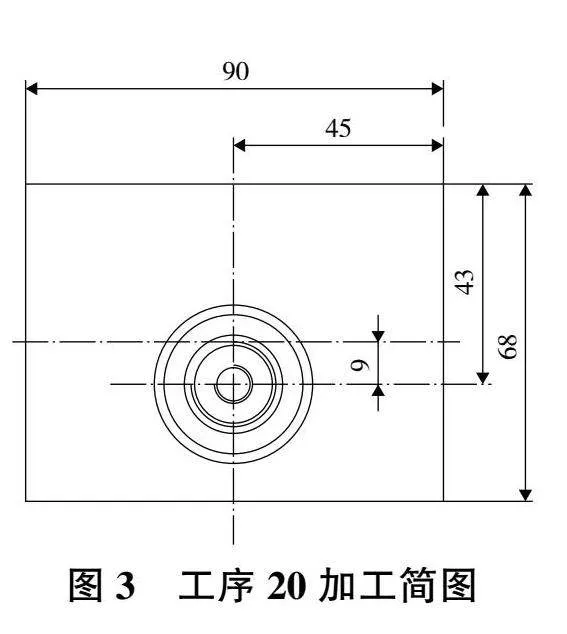

表1中工序10加工出1处平面、4-11通孔及2-18沉孔(深度30),完成零件对应型面加工的同时,也作为工序20的定位基准,如图1所示。工序20为在数控车床上完成34圆柱凸台、R5圆弧过渡角、7内孔、M18×1.5及M8×1内螺纹等型面的加工,且该部分的结构与四方零件中心在y方向上偏心9mm,此外各相关尺寸还存在一定的形状和位置公差要求,要求如图2所示,工序20的加工简图如图3所示。

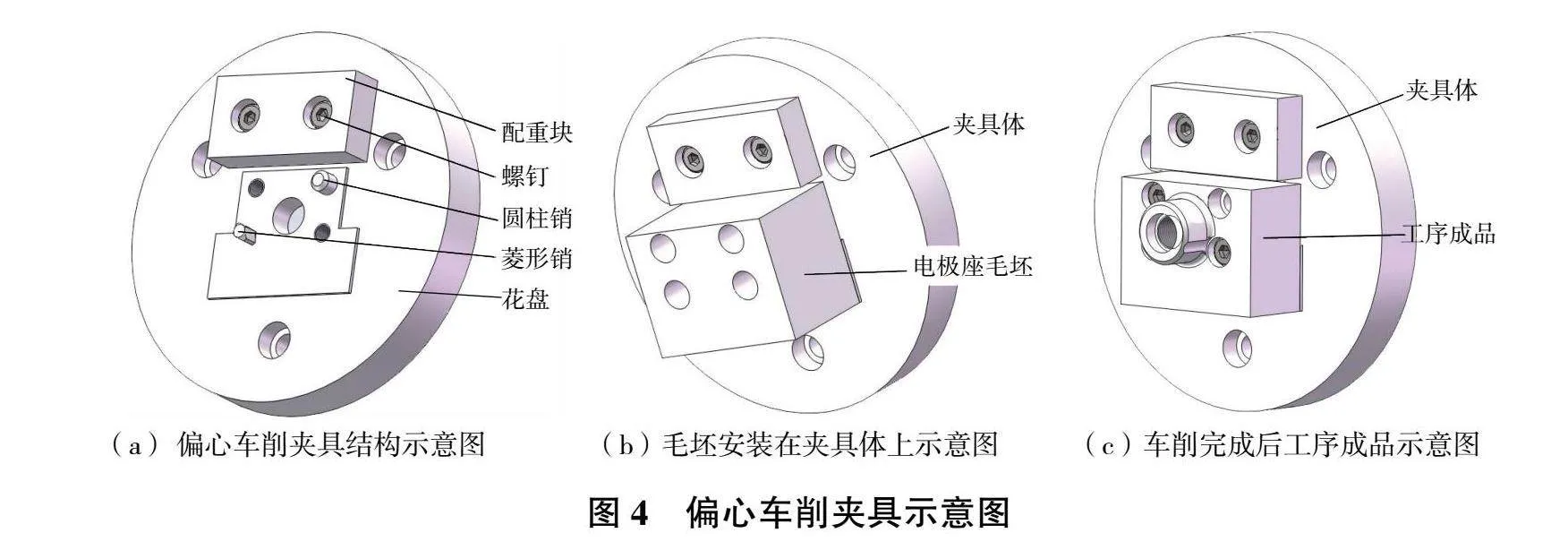

1.2"夹具方案设计

从上述分析可知,采用车削加工所需的专用夹具设计难度较大,为了完成工序20的车削加工要求,工序10已经预先加工出4-11通孔和1个大面(底面),且其中两个孔已预做沉孔。根据六点定位原理,定位元件选择一组2-11孔(非沉孔)及1个大面作为定位基准,采用“一面两销”的定位方式、夹紧装置拟采用螺旋压紧方式,通过2个紧固螺钉实现零件的夹紧。该偏心车削夹具设计如图4所示,其中花盘端面和定位销作为定位元件(圆柱销、菱形销)实现了完全定位。

根据电极座零件的定位方式,工件只需要沿轴线方向上夹紧。考虑综合成本,本夹具可采用螺旋夹紧机构,即利用M10的内六角螺钉。能否可靠地夹紧工件需要经过理论验算,在此需计算工序20中车削34外圆的切削力大小。采用相关切削力计算软件,计算出其主切削力约为560N。在此切削力基础上乘以安全系数K(一般取值1.5~3)[6]。本文中安全系数选取最大值,则夹紧力F要大于1 680N。

利用扳手旋紧内六角螺钉的夹紧力计算方法,查阅《金属机械加工工艺人员手册》,螺钉的公称直径为M10时的螺纹中径d1=9.026mm,手柄长度L=120mm,手柄上的作用力P=47N。经计算单个螺钉的夹紧力W=1 230N[7]。零件夹紧时需要2个M10螺钉,其总的夹紧力为2460N>F(1680N),可见夹紧力大于3倍的主切削力,本车削夹具可安全使用。进一步通过三维软件几何体分析可知,理论上该夹具(包括配重)的质心在回转体的轴心线上,可实现夹具的平稳回转。本夹具设计的其他相关内容及过程在此不作赘述。

综上分析所述,车削夹具的方案设计通过了初步理论公式计算,但为了能够更加深入地评判夹具设计方案的合理性与回转过程中的可靠性,还需要进一步借助CAE对其进行力学性能分析。

2"有限元分析方法及步骤

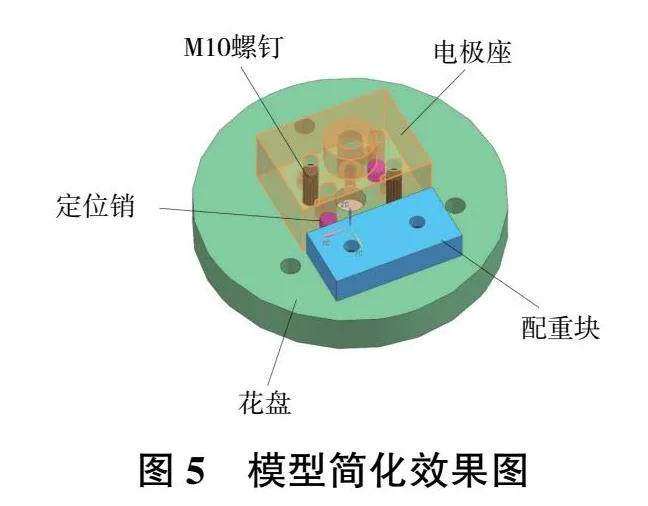

2.1"模型简化处理

鉴于整体夹具采用的是“一面两销”定位方式和螺钉夹紧连接,简化处理的模型主要分成三类,即两个销钉、花盘和其他部件的简化模型,简化后进一步构建整体装配模型并以花盘底面圆心作为原点,垂直底面向上为z轴建立装配模型的直角坐标系,如图5所示。

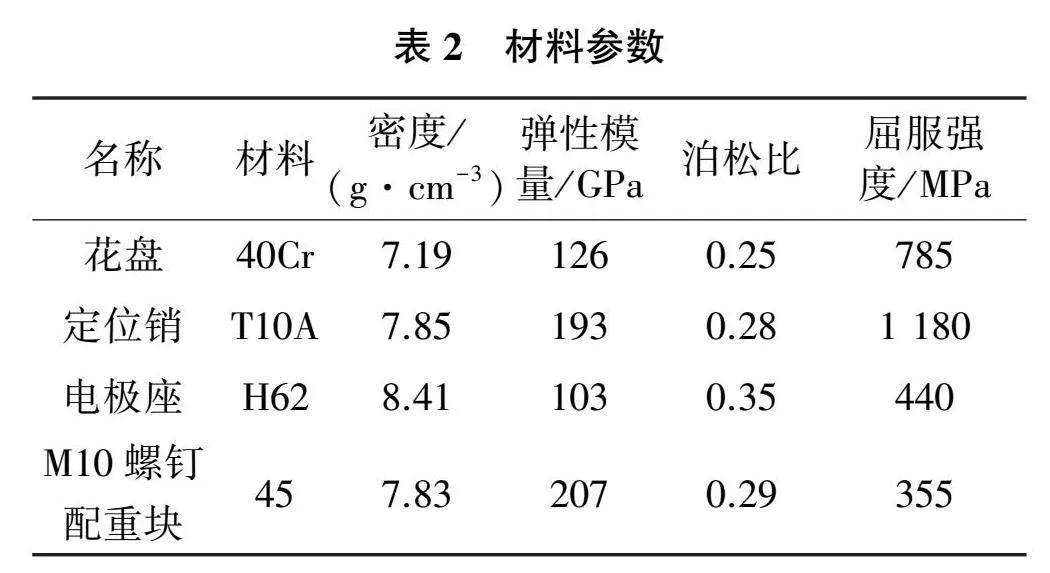

2.2"材料的选择

夹具由不同材料的零部件组成,所用材料及其物理参数如表2所示。

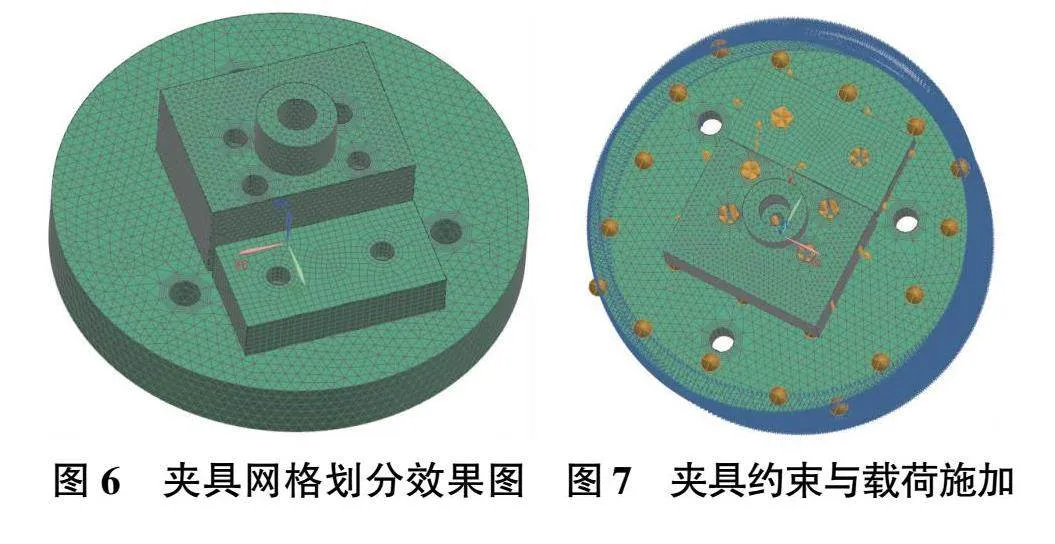

2.3"仿真前处理设置

在NX仿真的FEM操作界面中依次进行材料属性、物理属性和网格属性这“三大属性”的定义,其中材料属性的定义参照表2进行。在网格划分基础上对连接处进行网格细化[8],划分完成后的夹具模型效果图如图6所示。

完成FEM条件设置后即可进入SIM设置,进行约束与载荷的施加如图7所示。在此之前由于夹具装置是一个整体,且各零件在使用过程中保持紧密贴合,因此可运用“面面黏连”命令进行连接,以确保边界条件数据可以在不同零件之间的有效传递。

由于夹具体依靠花盘安装在机床上,因此运用“自定义约束”将花盘除绕z轴的回转自由度释放外其余均固定,再以花盘端面圆心为回转中心,添加数值大小为1 000r/min的旋转载荷;此外重力的影响因素也不容忽视,需再添加一个沿花盘径向上的重力载荷;最后参照空转下的花盘变形情况,在危险区域节点上添加一个幅值为560N主切削力,用以模拟在极限工况下的夹具受力情况,图7为最终完成所有仿真前处理后的效果图。

2.4"定位销仿真结果及分析

为了多维度地评估本夹具设计方案在面对不同工况下的数值计算结果,依次对夹具转速、偏心质量和偏心距离这3个主要因素进行仿真,其中夹具转速的对比是在原设计的基础上将花盘转速从1000r/min调整到4000r/min进行仿真对比分析;而偏心质量的验证是将配重块沿y轴正方向依次进行加厚增重,以便于凸显其变化的范围幅值。经计算对于采用45钢的配重块其侧面每增加1mm,质量增重约14g,而增重的范围是7g~49g;最后针对偏心距离的仿真则是将配重块沿x轴负方向(销钉位移量大的方向)等差数值移动,移动范围是2mm~14mm。参照上述对比仿真解算方案进行数模的调整,最终完成所有仿真设置后求解并经数据处理得到的结果如下。

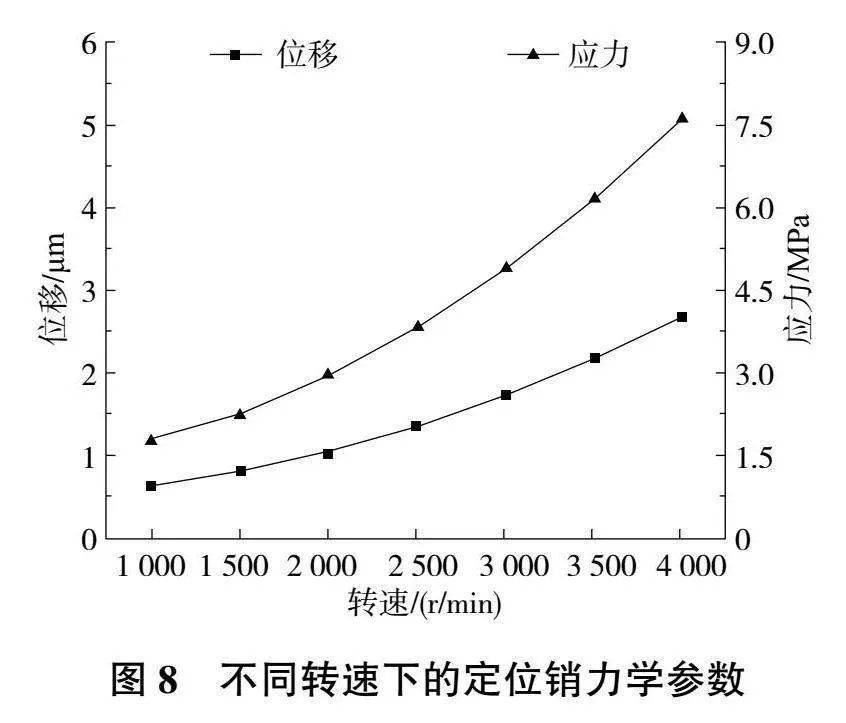

1)夹具(机床)转速对定位销的影响

为了能够得出本夹具的切削转速最佳值,保持原夹具设计中的偏心质量和偏心距离不变,调整夹具(机床)转速,所得到的有限元仿真结果数据如图8所示。

由图8可以看出,夹具(机床)转速改变对定位销产生的影响较大,伴随着机床转速的升高,定位销位移(变形)及应力呈现出线性上升的趋势。如图9所示,当转速达到2000r/min时,此时定位销的最大位移是1.067μm,Von Mises应力为2.978MPa;而当夹具转速为2500r/min时,其位移量最高达1.371μm,Von Mises应力为3.849MPa。结合对定位销精度设计要求和切削用量参数,初步综合评估夹具(机床)转速为2000r/min时,为最佳转速(切削参数),此工况下夹具整体刚度和强度足够,定位销精度也能得到保证。

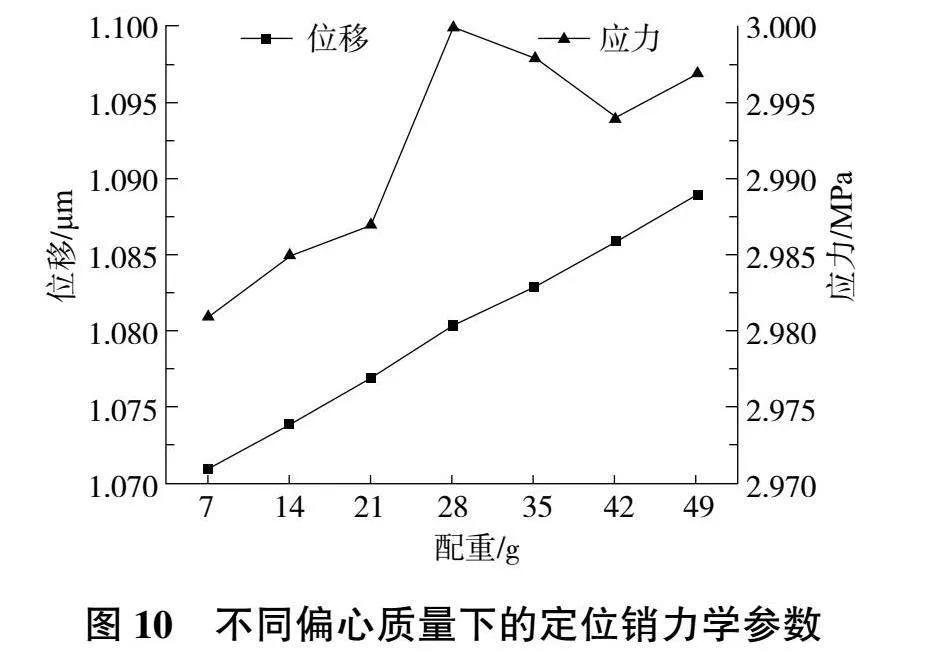

2)偏心质量对定位销的影响

为了能够得出本夹具的偏心质量极限值,保持夹具(机床)转速2000r/min和偏心距离不变,调整配重块的偏心质量,得到的有限元仿真结果数据如图10所示。

从图10可以得出,偏心质量的改变对定位销会造成一定的影响。随着配重块沿y轴正方向的逐步增重,定位销位移(变形)及应力整体上也以线性上升的趋势增长。而图11显示了当夹具转速为2000r/min、偏心质量达21g的条件下,定位销的最大位移是1.077μm,Von Mises应力为2.987MPa,该数值已接近定位销容许偏差范围的临界值,可见针对配重块沿y轴方向的增重极限值是21g。在此数值以下的夹具整体刚度和强度足够,定位销精度也得到保证。

3)偏心距离对定位销的影响

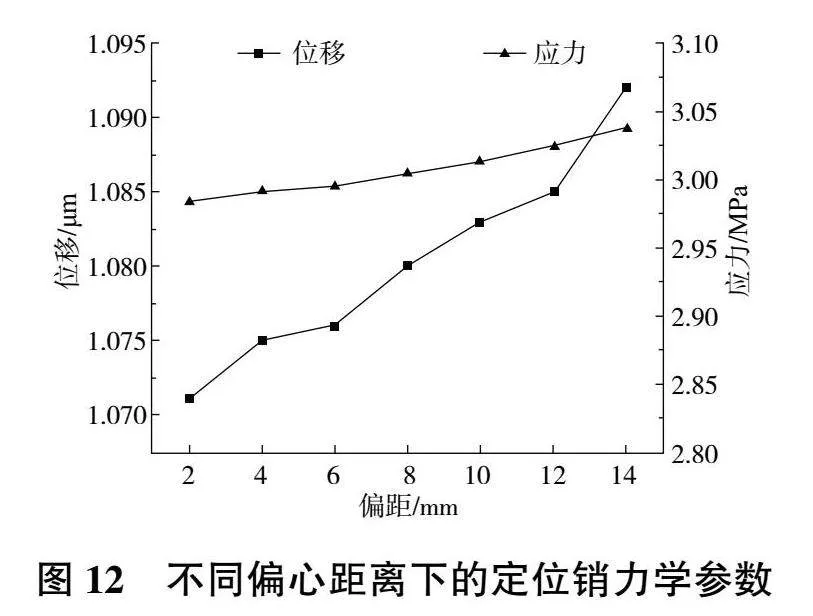

为了能够得出本夹具的偏心距离极限值,保持夹具(机床)转速2000r/min及偏心质量不变,调整配重块的偏心距离,得到的有限元仿真结果数据见图12所示。

由图12可以看出,沿x轴偏心距离的改变会引起定位销力学性能的变化。在配重块沿着x轴负方向的逐步偏移过程中,定位销位移(变形)及应力亦呈现出线性上升的趋势。而图13示出了夹具转速为2000r/min、偏心距离6mm的条件下,定位销的最大位移是1.076μm,Von Mises应力为2.995MPa。该数值也已接近定位销容许偏差范围的临界值,可见针对配重块沿x轴方向的偏移极限值是6mm,在此数值以下的夹具整体刚度和强度足够,定位销精度也得到保证。

在上述研究的指导下详细设计和制造了车削偏心夹具,试用近6个月的生产实践表明:该夹具加工过程稳定,加工零件主要尺寸的一致性较好,完全达到了预期的设计目标。

3"结语

本文对电极座车削加工的偏心专用夹具进行了设计研究,借助NX软件进行静力学仿真分析与验证,其中以夹具的定位元件为研究对象,着重研究了机床转速、偏心质量、偏心距离对其精度大小的影响程度及其变化规律。通过设置多组不同变量的对比分析后得出该偏心车削夹具在机床主轴转速为2000r/min、y轴方向偏心质量误差21g以内以及x轴偏心距离误差6mm以内时,夹具的定位精度和使用效果最佳。

综上所述可知:运用有限元对夹具性能(精度和可靠性)进行分析,不仅能够有效克服在传统夹具设计过程中的一些不确定性因素,提供精确、高效的辅助分析,还可及时评估夹具整体性能,提出夹具改进方案,显著提高了设计效率和质量,节约设计成本,为同类车削偏心夹具的设计提供重要参考,具有一定的推广价值。

参考文献:

[1] 耿立阳,路光普,叶金铎,等. 基于有限元分析的气门摇臂轴支座夹具的设计研究[J]. 制造业自动化,2017,39(12):73-76,85.

[2] 宋玉宇. 基于ANSYS的轮毂车削夹具拓扑优化设计[J]. 机械设计与研究,2017,33(1):110-113.

[3] 宗俊达,姚卫星,郭仕贤. 某飞机安全销试验夹具的仿真设计[J]. 计算机辅助工程,2013,22(3):24-28.

[4] 卢小波. 基于UG建模的数控加工夹具设计及有限元分析[J]. 制造业自动化,2010,32(11):138-140.

[5] 沈春根,孔维忠,关天龙,等. UG NX 11.0有限元分析基础实战[M]. 北京:机械工业出版社,2018.

[6] 储晓猛. 多工位飞锤尾部加工回转气动夹具设计与应用[J]. 制造业自动化,2018,40(1):144-146.

[7] 赵如福. 金属机械加工工艺人员手册[M]. 第4版. 上海:上海科学技术出版社,2006.

[8] 刘昌领,罗晓兰. 基于ANSYS的六缸压缩机连杆模态分析及谐响应分析[J]. 机械设计与制造,2013(3):26-29.

收稿日期:20220915