考虑中心距安装误差下的齿面磨损特性分析

摘"要:以重合度为1~2之间的定轴渐开线直齿轮为研究对象,基于Archard磨损模型数值仿真齿面磨损的分布规律,研究齿轮中心距安装误差对齿轮啮合过程的影响,揭示中心距安装误差对齿面磨损的影响机理。结果表明:在0.1%的中心距误差下,中心距的增大会使齿轮的重合度下降,啮合区域变小,啮入点的位置远离齿根,从而减小齿面磨损。

关键词:齿面磨损;特性分析;Archard磨损模型;中心距;安装误差

中图分类号:TH117.1""文献标志码:A""文章编号:1671-5276(2024)02-0015-05

Analysis of Tooth Face Wear Characteristics under Center Distances Installation Error

SUN Bin, WANG Youren, GAO Jiahao

(College of Automation Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 211106,China)

Abstract:Taking fixed-axle involute spur gears with coincidence degree between 1~2 as the research objects, the distribution law of tooth surface wear was simulated numerically based on Archard wear model, the influence of gear center distance on gear meshing process was studied, and the influence mechanism of center distance on tooth surface wear was revealed. The results show that with 0.1% of the center distance error, the increase of the center distance will reduce the gear overlap, make the meshing area smaller and keep the rod position far away from the root, thus reducing the wear on the tooth surface.

Keywords:wear of tooth surface; characteristic analysis; Archard wear model; gear center distance; installation error

0"引言

作为机械传动方式中重要的基础元件之一,齿轮具有传动效率高、传动比准确、工作可靠等优点,被广泛应用于航空航天、汽车、船舶、工程机械等诸多领域。对于齿轮机构来说,过度的齿面磨损会使齿轮齿廓发生变化,不但齿轮传动比的精确度和传动效率会受到影响,而且还可能会造成强烈的冲击使齿轮断裂、机构损坏等。因此,有必要研究齿轮磨损的动态过程,从而尽可能小地减少损失。潘冬等[1]利用Archard磨损模型,考虑了齿轮负载及转速的影响,对齿轮磨损问题进行了数值仿真。石万凯等[2]研究了齿面表面粗糙度对齿面磨损的影响。张俊等[3]建立了准静态工况下的齿面磨损模型,并分析了负载和啮合偏差对齿面磨损的影响。朱丽莎等[4]考虑了齿间动态载荷分配对齿面磨损的影响。张建阁等[5]研究了一种润滑油齿轮磨损分析模型。王晓笋等[6]研究了齿间动态啮合力下齿轮的动态磨损特性。周江建等[7]研究了齿轮磨损对其振动信号特征的影响。由此可见,大多数学者对于齿面磨损问题的研究均以“负载”、“转速”为影响变量探究齿轮的磨损规律,对于齿轮副中心距对齿面磨损的影响却少有提及。事实上,齿轮以不同中心距安装时,会使齿轮副的接触情况产生变化,从而对齿面磨损深度产生影响。

本文基于Archard磨损模型,利用数值分析的方法,研究了渐开线齿轮齿面磨损规律,分析了齿轮中心距对齿轮啮合过程的影响,揭示了中心距对齿面磨损的影响机理。

1"齿轮啮合过程

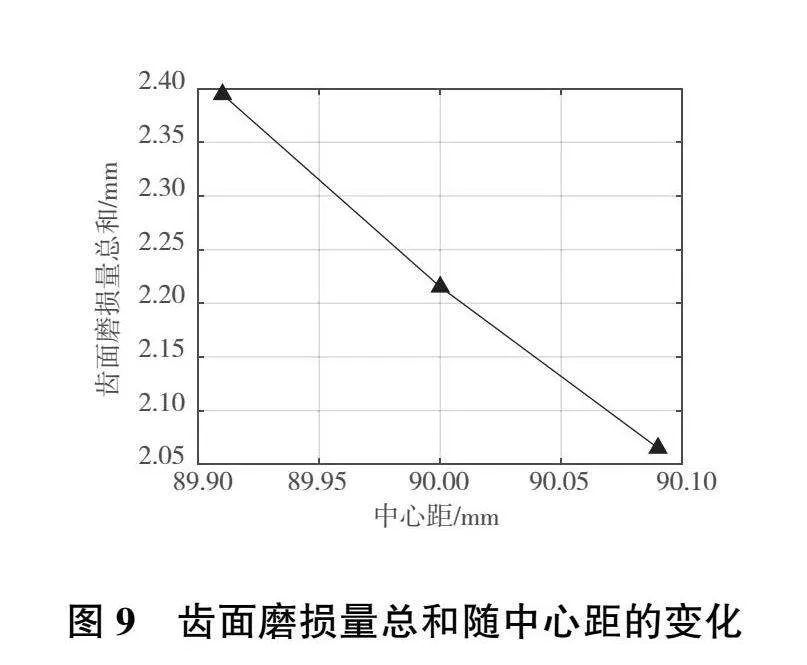

以重合度为1~2之间的定轴渐开线直齿轮为研究对象,设其模数为m,分度圆压力角为α,主、从动轮的齿数分别为z1、z2,啮合过程如图1所示。图中O1、O2分别为主、从动轮的基圆圆心;rb1、rb2分别为主、从动轮的基圆半径;ra1、ra2分别为主、从动轮的齿顶圆半径;pb为基圆齿距;设N1N2为两齿轮基圆的公切线,N1、N2为切点,则N1N2为理论啮合线;设B1为从动轮齿顶圆与N1N2的交点,B2为主动轮齿顶圆与N1N2的交点,则B1B2为实际啮合线,其中B1为啮入点,B2为啮出点,B1C1、C2B2为双齿啮合区,C1C2为单齿啮合区;设O1O2与N1N2的交点为P,则P为节点;线段O1O2的长度即为齿轮副的中心距A。

根据齿轮啮合原理,齿轮副标准中心距A的计算公式为

A=(z1+z2)m2(1)

实际中心距与标准中心距之间的关系为

A′cosα′=Acosα(2)

式中:A′为实际中心距;α′为节点压力角。

2""齿轮副磨损模型

2.1"齿面接触应力

采用集中质量法建立主、从动齿轮动力学方程,设me为等效质量;x为啮合线上两齿轮相对位移;e(t)为齿轮的综合误差;T为负载转矩;θ1和θ2分别为主、从动齿轮的扭转角位移;J1和 J2分别为主、从动齿轮转动惯量;Mm表示时变啮合刚度;M-m表示时变啮合刚度的平均值。则典型的一对齿轮副扭转振动模型可以表示为[8]

mex··+cmx·+Mmf(x)=Trb2-mee··(t)

x=rb1θ1-rb2θ2-e(t)

me=J1J2J1r2b1+J2r2b2

cm=2ξM-mme(3)

式中:ξ为轮齿啮合阻尼比;f(x)是与齿侧间隙有关的非线性函数。

用Δn表示齿侧间隙,则f(x)可以表示为

f(x)=x0x+Δn"xgt;0

-2Δn<x≤0

x≤-2Δn(4)

轮齿间的动态啮合力Fn可以表示为

Fn=cmx·+Mmf(x)(5)

对于重合度为1~2之间的齿轮,由于齿轮不断地处于单齿啮合区和双齿啮合区的交替运动中,其单位齿宽载荷也随啮合点位置的不同而不同,因此需要进行载荷分配。定义Δ为由磨损造成的两齿轮间的几何侧隙,当啮合点的位置在图1中的B1C1段时

|Δ|=|hw1(y)+hw2(y)-[hw1(y+pb)+hw2(y+pb)]| (6)

当啮合点的位置在图1中的C2B2段时

|Δ|=|hw1(y)+hw2(y)-[hw1(y-pb)+hw2(y-pb)]| (7)

式中:hw1和hw2分别为主、从动轮的磨损量;y为啮合点到节点的距离;pb为基圆齿距。

设齿轮齿宽为B,齿面单位法向载荷为W,则有:

当Δ<0时

W=M1(Fn+|Δ|M2)(M1+M2)Bcosα′(8)

当Δgt;0时

W=M1(Fn-|Δ|M2)(M1+M2)Bcosα′(9)

式中M1和M2分别为参与啮合的两对齿轮的时变啮合刚度。

设齿轮副等效弹性模量为Ez,接触点等效曲率半径为Rz,赫兹接触半宽为b,平均接触应力为σ,它们的计算公式如下:

1Ez=1-δ21E1+1-δ22E2(10)

1Rz=1R1+1R2(11)

b=4WEzπRz(12)

σ=W2b(13)

式中:δ1、δ2分别为主、从动轮材料的泊松比;E1、E2分别为主、从动轮材料的弹性模量;R1=rb1tanαk、R2=rb2tanαk分别为主、从动轮的曲率半径;αk为啮合点处的压力角。

2.2"滑动距离

齿轮回转任意角度时,定义主、从动轮齿面对应啮合点之间的相对距离称为滑动距离。在某一啮合位置,设主动轮切向速度为v1、滑动距离为L1,从动轮切向速度为v2、滑动距离为L2,它们的计算方式为:

v1=ω1R1(14)

v2=ω2R2(15)

L1=2b1-v2/v1(16)

L2=2b1-v1/v2(17)

式中ω1、ω2分别为主动轮和从动轮的角速度。

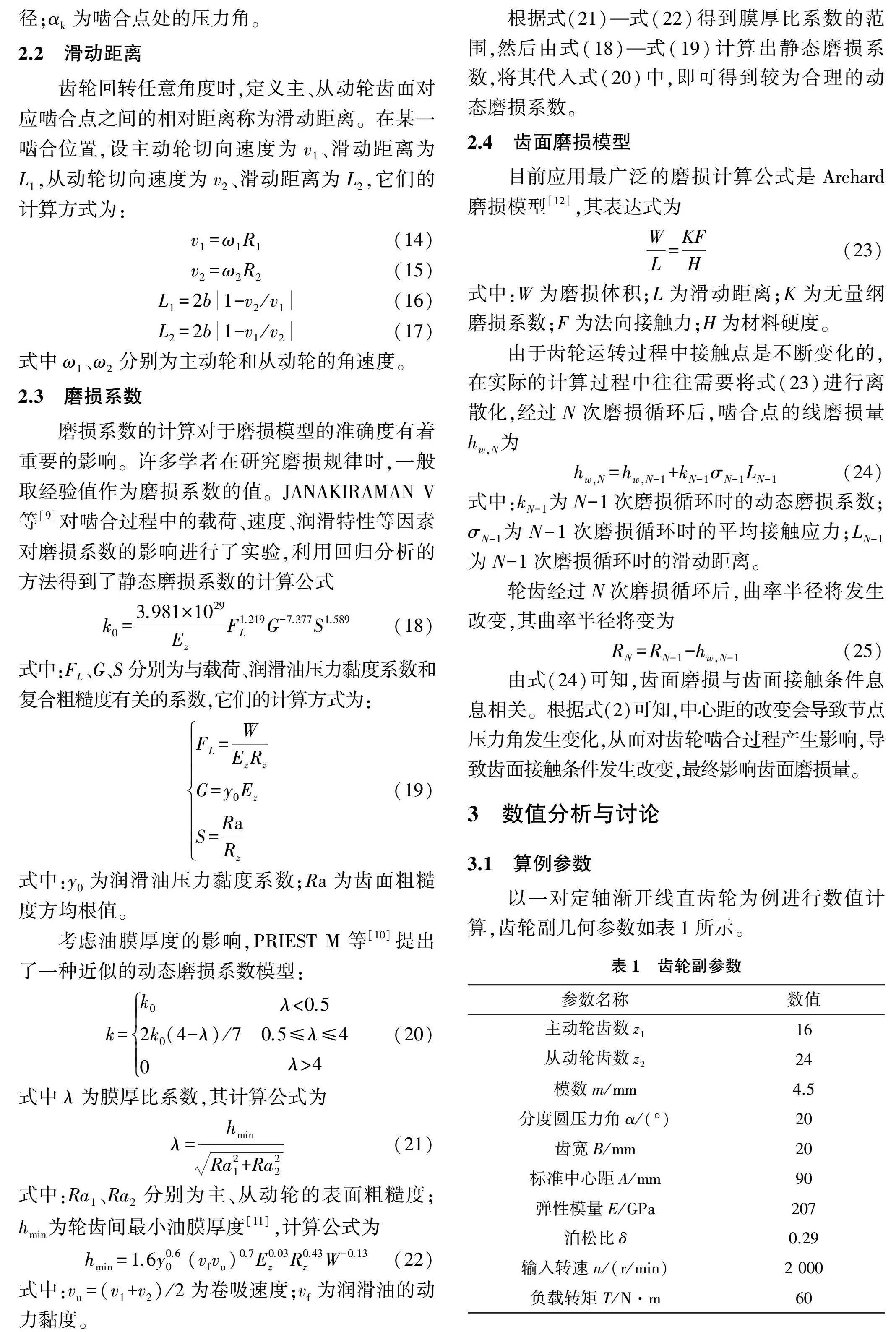

2.3"磨损系数

磨损系数的计算对于磨损模型的准确度有着重要的影响。许多学者在研究磨损规律时,一般取经验值作为磨损系数的值。JANAKIRAMAN V等[9] 对啮合过程中的载荷、速度、润滑特性等因素对磨损系数的影响进行了实验,利用回归分析的方法得到了静态磨损系数的计算公式

k0=3.981×1029EzF1.219LG-7.377S1.589(18)

式中:FL、G、S分别为与载荷、润滑油压力黏度系数和复合粗糙度有关的系数,它们的计算方式为:

FL=WEzRzG=y0EzS=RaRz(19)

式中:y0为润滑油压力黏度系数;Ra为齿面粗糙度方均根值。

考虑油膜厚度的影响,PRIEST M等[10]提出了一种近似的动态磨损系数模型:

k=k02k0(4-λ)/70"λ<0.50.5≤λ≤4λgt;4(20)

式中λ为膜厚比系数,其计算公式为

λ=hminRa21+Ra22(21)

式中:Ra1、Ra2分别为主、从动轮的表面粗糙度;hmin为轮齿间最小油膜厚度[11],计算公式为

hmin=1.6y0.60(vfvu)0.7E0.03zR0.43zW-0.13(22)

式中:vu=(v1+v2)/2为卷吸速度;vf为润滑油的动力黏度。

根据式(21)—式(22)得到膜厚比系数的范围,然后由式(18)—式(19)计算出静态磨损系数,将其代入式(20)中,即可得到较为合理的动态磨损系数。

2.4"齿面磨损模型

目前应用最广泛的磨损计算公式是Archard磨损模型[12],其表达式为

WL=KFH(23)

式中:W为磨损体积;L为滑动距离;K为无量纲磨损系数;F为法向接触力;H为材料硬度。

由于齿轮运转过程中接触点是不断变化的,在实际的计算过程中往往需要将式(23)进行离散化,经过N次磨损循环后,啮合点的线磨损量hw,N为

hw,N=hw,N-1+kN-1σN-1LN-1(24)

式中:kN-1为N-1次磨损循环时的动态磨损系数;σN-1为N-1次磨损循环时的平均接触应力;LN-1为N-1次磨损循环时的滑动距离。

轮齿经过N次磨损循环后,曲率半径将发生改变,其曲率半径将变为

RN=RN-1-hw,N-1(25)

由式(24)可知,齿面磨损与齿面接触条件息息相关。根据式(2)可知,中心距的改变会导致节点压力角发生变化,从而对齿轮啮合过程产生影响,导致齿面接触条件发生改变,最终影响齿面磨损量。

3"数值分析与讨论

3.1"算例参数

以一对定轴渐开线直齿轮为例进行数值计算,齿轮副几何参数如表1所示。

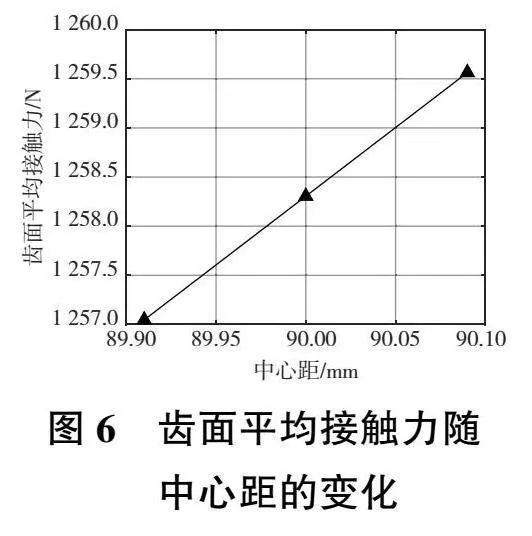

由前文所述,为得到齿轮的磨损量,需要计算轮齿间动态啮合力并进行载荷分配,因此首先要根据文献[13]计算考虑非均匀磨损的齿轮时变啮合刚度,结果如图2所示。

3.2"中心距误差对齿面磨损的影响

1)中心距误差对齿面接触的影响

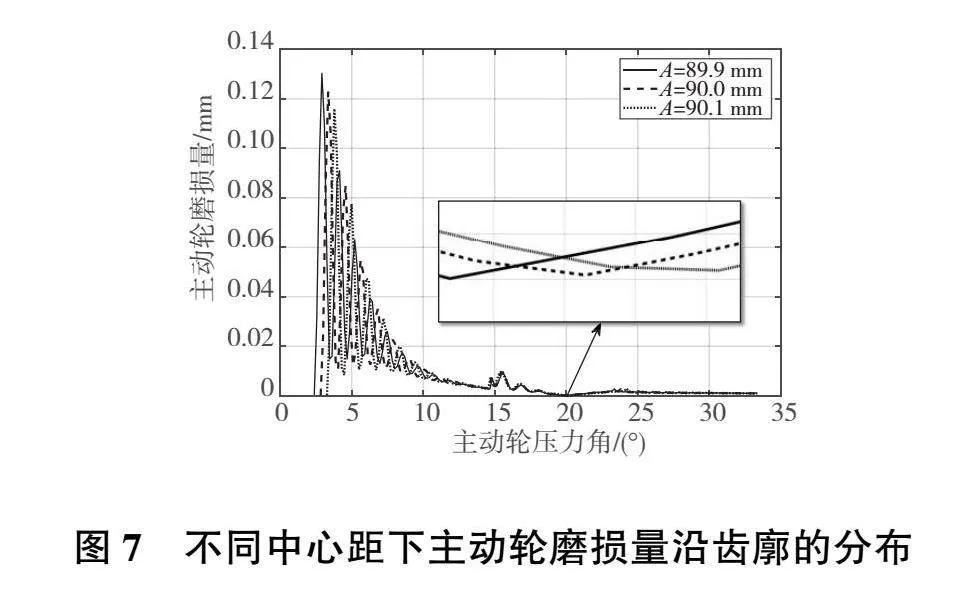

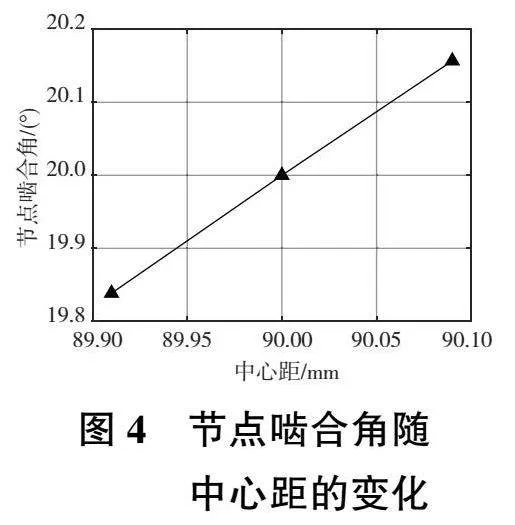

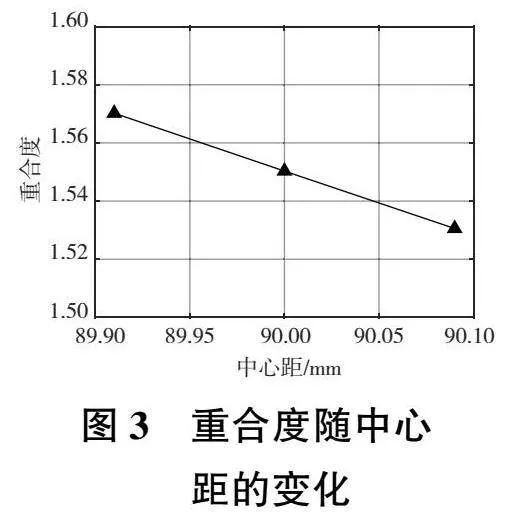

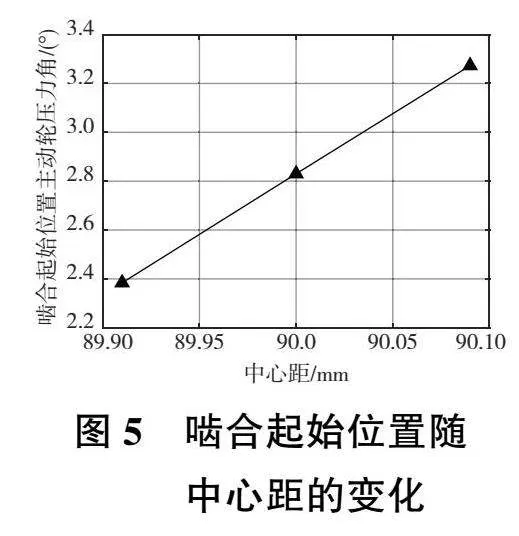

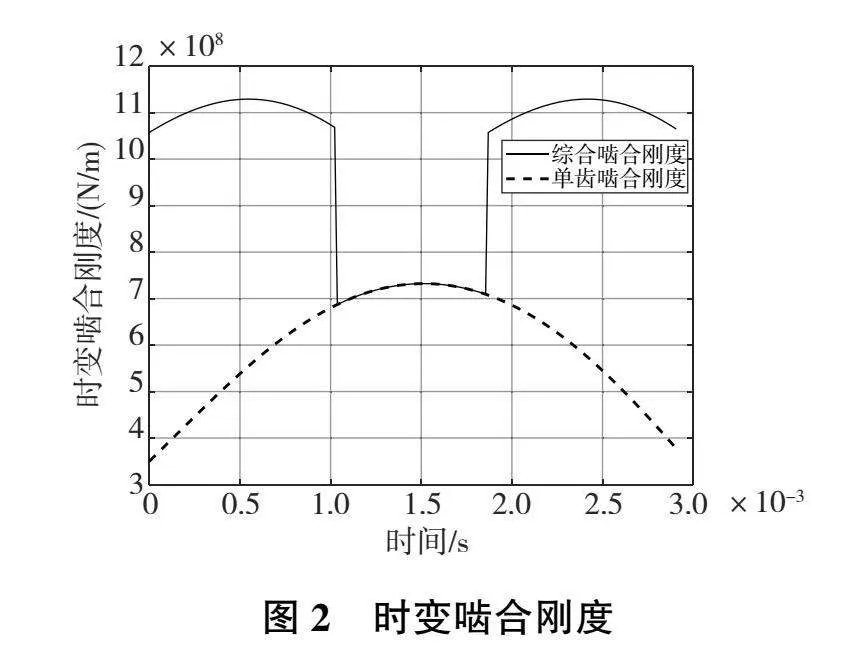

图3—图6展示了中心距对齿面接触的影响。根据齿轮的啮合原理,中心距误差虽然不会对齿轮的传动比产生影响,但是对齿轮的重合度、节点位置、啮入点位置和齿面平均接触力均会产生影响。由图3、图5可以看出,齿轮对的中心距越小,齿轮对的重合度就越大,且啮入点越靠近主动轮齿根位置。从图4中可以看出,当齿轮对为非标准中心距安装时,节点啮合角将不再与分度圆压力角相等。齿轮对的中心距越小,则节点处的啮合角越小。从图6中可以看出,随着中心距的增大,齿面平均接触力也跟着增大。这是由于随着齿轮副中心距变大,齿轮节点处的啮合角增大,从而齿轮所受的圆周力沿齿面法向的分量增加,最终导致了齿面平均接触力的增大。

2)中心距误差对齿面磨损的影响

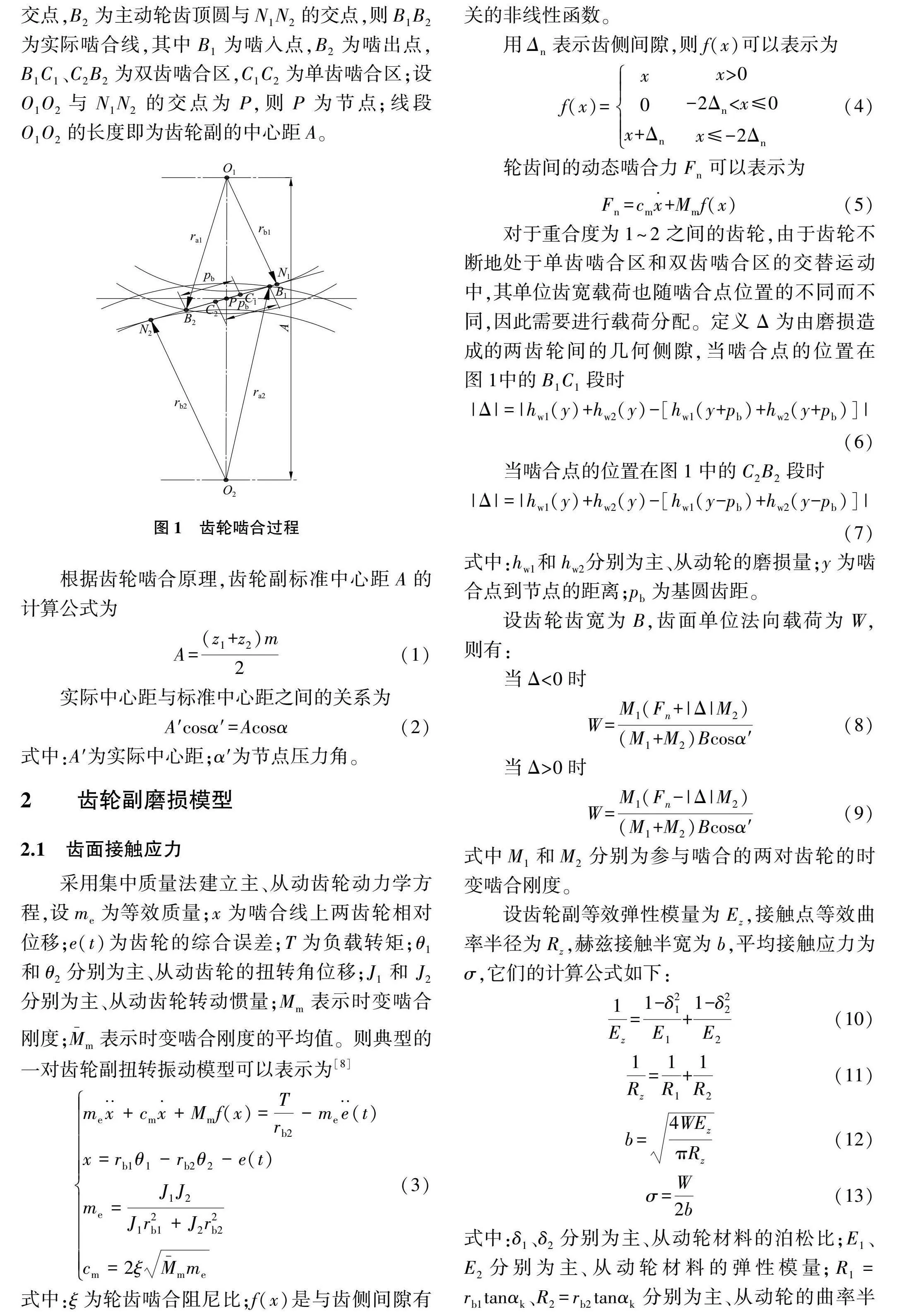

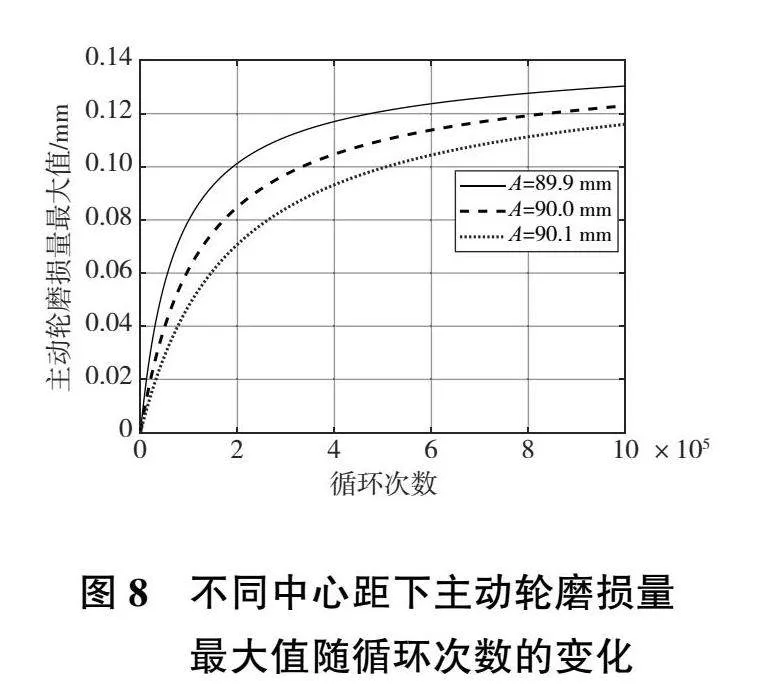

对于表1中的齿轮,分别将中心距增大0.1%和减小0.1%,进行1×106次磨损循环,以主动轮为例,研究不同的中心距对齿面磨损的影响。

图7—图9展示了中心距对齿面磨损量的影响。根据前文的分析,随着齿轮副中心距增大,齿轮重合度减小,啮入点位置逐渐远离齿根。因此,从图7中可以看出,随着齿轮副中心距增大,主动轮磨损的区域逐渐减小,开始磨损的位置渐渐远离齿根。由于齿轮副为非标准中心距安装时,节点啮合角不再等于分度圆压力角,因此主动轮磨损量的最小位置不再是分度圆处,而是在分度圆附近:若实际中心距小于标准中心距,则主动轮磨损量最小位置在分度圆附近靠近主动轮齿根的一边;若实际中心距大于标准中心距,则主动轮磨损量最小位置在分度圆附近靠近主动轮齿顶的一边。

从图8和图9中可以看出,随着齿轮副中心距增大,主动轮磨损量的最大值和主动轮齿面磨损量总和均有所减小。根据前文分析,齿轮副中心距增大会导致齿面平均接触力有所增大,但在中心距误差只有0.1%的情况下,其增量并不大。由于主动轮磨损量的最大值出现在齿根附近,越靠近齿根主动轮的磨损量越大,而中心距的增大会使啮入点远离齿根并减小齿轮磨损区域。因此,随着齿轮副中心距增大,主动轮磨损量的最大值和主动轮齿面磨损量总和均有所减小。

4"结语

本文以定轴渐开线直齿轮为研究对象,通过数值分析研究渐开线直齿轮的磨损分布规律,分析了中心距误差对齿轮啮合过程的影响,揭示了中心距误差对齿面磨损的影响机理。结果表明:在0.1%的中心距误差下,中心距的增大会使齿轮的重合度下降,啮合区域变小;啮入点的位置远离齿根,从而减小齿面磨损。

参考文献:

[1] 潘冬,赵阳,李娜,等. 齿轮磨损寿命预测方法[J]. 哈尔滨工业大学学报,2012,44(9):29-33,39.

[2] 石万凯,王旭,韩振华,等. 渐开线微齿轮磨损仿真分析[J]. 机械传动,2016,40(4):10-14.

[3] 张俊,卞世元,鲁庆,等. 准静态工况下渐开线直齿轮齿面磨损建模与分析[J]. 机械工程学报,2017,53(5):136-145.

[4] 朱丽莎,向磊,邹常青. 齿间动态载荷分配下的齿轮磨损分析[J]. 西安交通大学学报,2018,52(5):75-80.

[5] 张建阁,刘少军,方特. 混合润滑下齿面磨损预测研究及试验验证[J]. 华南理工大学学报(自然科学版),2018,46(2):22-30.

[6] 王晓笋,巫世晶,陈杰,等. 考虑动载荷与动态磨损系数的直齿轮传动系统动态磨损特性[J]. 中南大学学报(自然科学版),2014,45(2):408-413.

[7] 周江建,刘宇晨. 烟草车间传送设备齿轮磨损智能预警方法研究[J]. 机械制造与自动化,2022,51(3):244-247.

[8] HE Z,HU Y M,ZHENG X Y,et al. A calculation method for tooth wear depth based on the finite element method that considers the dynamic mesh force[J]. Machines,2022,10(2):69.

[9] JANAKIRAMAN V,LI S,KAHRAMAN A. An investigation of the impacts of contact parameters on wear coefficient[J]. Journal of Tribology,2014,136(3):031602.

[10] PRIEST M,TAYLOR C M. Automobile engine tribology—approaching the surface[J]. Wear,2000,241(2):193-203.

[11] DOWSON D,HIGGINSON G R. Elasto-hydrodynamic lubrication[M]. SI ed. Oxford England:Pergamon Press,1977.

[12] ARCHARD J F. Contact and rubbing of flat surfaces[J]. Journal of Applied Physics,1953,24(8):981-988.

[13] 何泽银,唐伟迤,林腾蛟,等. 增速齿轮副非均匀磨损时变啮合刚度研究[J]. 机械传动,2019,43(12):1-6.

收稿日期:20221013