电弧熔丝增材制造控形技术研究现状与展望

摘"要:金属增材制造是制造强国战略下推动我国高端装备制造业转型升级的重点发展方向。电弧增材制造以其高沉积效率、低成本、可进行复杂结构直接成形等优势受到了广泛的关注。但增材过程中涉及的物理过程复杂,成形质量与精度面临很大挑战。针对电弧增材制造技术短流程、长周期的制造特征,讨论如何从热源上降低成形偏差、从过程上降低制造误差、从结果上改善成形精度,介绍了一系列创新的热源调制、过程控制与结果优化的方法策略,总结了现有技术存在的问题与面临的挑战,为如何进一步提升电弧增材过程的成形控制效果提出了几点思考。

关键词:电弧熔丝增材制造;解耦热源;轨迹规划;增减材复合制造;成形控制

中图分类号:TG444""文献标志码:A""文章编号:1671-5276(2024)02-0001-10

Current Status and Outlook of Wire Arc Additive Manufacturing Shape-control Technology

JIANG Fan1, YANG Di1, ZHANG Guokai1,2, XU Zhihe1, CAI Xinhan1, YAN Zhaoyang1, CHEN Shujun1

(1. Engineering Research Center of Advanced Manufacturing Technology for Automotive

Components,Ministry of Education,Beijing University of Technology,Beijing 100124,China;

2. State Key Laboratory of Advanced Welding and Joining,Harbin Institute of Technology,Harbin 150001,China)

Abstract:Metal additive manufacturing is a key direction for promoting the transformation and upgrading of China's high-end equipment manufacturing industry under the strategy of becoming a manufacturing powerhouse, and arc additive manufacturing, with its advantages of high deposition efficiency, low cost and the ability to directly form complex structures, has attracted widespread attention. The physical processes involved in additive manufacturing, however, are complex, and the forming quality and precision face geeat challenges. This paper focusing on the manufacturing characteristics of short process and long cycle in arc additive manufacturing, discusses how to reduce forming deviations from the heat source, deminish manufacturing errors from the process and improve forming precision from the results. A series of innovative methods and strategies for heat source modulation, process control and result optimization are introduced, the existing problems and challenges faced by current technologies are summerized, and some cogitations on how to further enhance the forming control effect of the arc additive process are put forward.

Keywords:wire arc additive manufacturing;decoupled heat source;path planning;hybrid additive and subtractive manufacturing;forming control

0"引言

金属增材制造技术是20世纪80年代发展起来的具有重大意义的先进机械零件制造技术,根据热源种类可分为激光增材制造、电弧增材制造和电子束增材制造。其中,电弧增材制造通过熔化焊丝逐层堆积实现构件直接成形,对工况要求低,设备通用性强,具有高沉积效率(高于500cm3/h)、低成本、节约能源等优势[1],在航空、航天、轮船等大型复杂结构件制造的领域中受到广泛关注[2]。

电弧增材制造过程涉及多重热循环、应力重构和应变遗传等复杂物理过程,其中热、质、力的传输效果直接决定着成形形貌的质量与精度。电弧热源解耦控制、工艺路径优化、外加场主动控制、增减材复合制造等研究已证明是改善成形质量与精度的有效措施,但仍面临诸多挑战。传统电弧热源热质力传输高度耦合,热积累严重,成形精度难以控制;熔池流体的反向流动与金属膨胀会使焊缝几何形状产生差异[3];结构中诸如交叉点或拐点的特殊特征处容易出现金属过沉积。合理的轨迹规划可以减弱台阶效应,对成形质量与精度提供有效的控制[4];增材后减材工艺可以极大程度上改善表面精度,但会使构件重新经历切削加热的过程,导致构件内部材料组织及力学性能不稳定,不利于整体性能控制[5]。

本文针对电弧增材制造成形控制技术,分别从热源输入、过程调控、增减材复合3个方面进行了介绍,重点讨论了电弧热源解耦控制技术、轨迹规划与过程控制以及增材后的减材工艺等方面的研究进展和应用现状,并对未来的研究方向提出了展望。通过对电弧增材制造控形技术的全面介绍和深入分析,旨在为相关领域的研究者提供参考和借鉴。

1"多电极电弧热源解耦方法与装备

电弧增材热源控制的本质是要实现对增材制造过程中热、质、力传递的独立控制,进而改善成形偏差。但传统电弧热源存在传输过程热、质、力强耦合的先天局限,无法独立调控。传热方面,电极与工件产热耦合,两极产热差异很大,高效熔丝与母材低热输入之间互相矛盾;传质方面,熔滴过渡依赖大电流产生的电磁力,小电流下不施加外力场无法稳定过渡,飞溅大,难以稳定成形,特别是焊丝接阴极时熔滴过渡困难;传力方面,电弧压力与电流平方成正比,大电流高速增材时电弧力过大,熔池表面张力梯度大,熔池流动容易失稳,造成成形缺陷[6]。现今以旁路电弧分流为核心思想而发展出来的多电极电弧在维持低母材热输入的同时,大幅提高熔丝效率,由此产生了全新的多电极耦合电弧。该热源电流分布被主动改变,热质力传输行为发生变化,能够实现增材过程的热质力解耦。本节内容重点介绍当前对新型多电极电弧热源热质解耦方法及装备的研究现状。

1.1"新型多电极电弧热源的热质解耦方法

在电弧熔丝增材制造中电弧作为热源,其热质力耦合的物理特性对成形的影响至关重要。传统的电弧热源通常在“简单轨迹、稳定热扩散、强拘束熔池”的工况条件下进行热量和质量输运而获得冶金结合,其传热和传质具有深度的耦合性。而在电弧增材制造工艺中,为了达到特定质量沉积效率和保证沉积过程稳定性,必须精确控制电弧对丝材的热输入,并且可以动态自由地调控基板热量以适应“复杂轨迹、动态热扩散、弱拘束熔池”等成形条件。例如,随着沉积高度的增加,热扩散形式的改变导致热扩散速率变慢,这要求电弧热源能够在不改变传质的前提下减小传热,才能保证各沉积层获得一致的成形形貌。因此,解决热源在传热、传质、传力过程中高度耦合的问题,是实现电弧熔丝增材制造成形控制的关键。

热质力解耦电弧热源最早在电弧焊接领域开始探索,并形成了多电极电弧增材制造热源的雏形。为了提高传质能力,减小对工件的热力输入,ZHANG Y M等[7]提出了以旁路分流为思想的旁路电极GMAW焊接工艺(DE-GMAW)。其通过GTAW焊枪构成的旁路进行分流,使GMAW主路向基板流过的电流减少,在保证熔覆效率的同时减小了对母材的热输入,通过改变旁路电流可以合理分配焊丝和母材的热量。在此基础上提出非熔化极作主弧、旁路熔化极的旁路耦合GMAW(arcing wire GTAW)焊接工艺[8]。其利用主电弧控制焊缝熔深,旁路熔化极电弧控制焊丝熔化,实现了基板熔深和丝材熔化的解耦控制。

此后,国内外学者将耦合电弧工艺应用到增材制造中并取得了较好的增材控制效果。杨东青[9]采用的GTA旁路GMA增材制造成形工艺,熔覆时主路MIG接电源正极,工件和旁路TIG焊枪接电源负极。在保证熔覆效率不变的情况下热输入最大可减小20%,层间冷却时间缩短了15%,取得较好的成形效果。MIAO Y G等[10]研制的旁路热丝等离子弧增材制造工艺,通过IGBT控制系统调控旁路分流的电流量,以此实现对母材电流比例的精确调节,在一定程度上实现了对母材热输入的调控和解耦。黄健康等[11]提出的旁路耦合微束等离子弧焊(DE-MPAW)的工艺,将微束等离子弧作为主路、填充焊丝作为旁路。通过可调电阻实现旁路电流的调节,在不降低熔敷效率的前提下减小增材过程中成形件的热输入。等离子弧为主路,可以发挥等离子弧挺直度高、稳定性好等特点,在热质解耦的前提下保证了增材过程中熔滴过渡的稳定性。

铝合金材料在增材制造中应用广泛,但其表面致密的氧化膜熔点高,难以熔化并为增材过程引入杂质。变极性等离子焊阴极清理效果可以破碎氧化膜,提高成形质量。JIANG F等[12-13]针对铝合金增材制造过程提出的旁路耦合变极性等离子弧工艺,通过对双电源输出的同步调控,实现了耦合电弧的同步极性转变。变极性等离子弧工艺可以精确调节增材过程的传热传质效果,同时利用EP阶段(钨极正、基板负)阴极清理的效果,保证了铝合金增材成形精度和可控性。YAN Z Y等[14]提出一种基于交变电弧的自适应分流交替等离子弧增材制造工艺,增材过程中电流交替流过焊丝与沉积层,使电弧在“焊丝-钨电极”和“钨电极-沉积层”之间交替燃烧。采用EN阶段(钨极负、丝端正)控制焊丝的熔化和熔滴尺寸和温度,EP阶段(钨极正、基板负)控制基板的清理和熔池温度,实现了热力和传质的解耦控制。该工艺大幅提高了沉积效率,提升了传质过程熔滴过渡的稳定性,增加了沉积层成形精度的可控性。

间接电弧焊接电弧主要热量用来熔化丝材,依靠弧柱和熔滴携带的热量熔化基板。从理论上讲该工艺将熔覆效率提高了一倍,并且显著降低了母材热输入,在电弧增材中有较大潜力[15]。但在双丝间接电弧增材制造工艺研究中发现该工艺熔深较浅,应用到增材制造会造成层间结合不良等缺陷。安琪、张志豪、吴东亭[16-18]在此基础上提出旁路耦合双丝间接电弧焊工艺,焊接过程存在两种电弧,正负极焊丝形成间接电弧,正极焊丝与工件形成直接电弧。引入旁路耦合电弧后双丝间接电弧稳定燃烧的稳弧电流明显降低,保证了电弧稳定燃烧,同时稳定燃烧的焊丝送丝速度的调节范围也明显增大。与之类似,XIONG J等[19]提出的旁路电弧熔丝定向沉积增材技术,在不影响成形质量的前提下,实现WAAM中较高的沉积速率和较低的沉积层热输入。MA C等[20]提出的旁路耦合双脉冲电弧熔丝增材技术(BCDP-WAAM)来控制工件热输入而不影响增材效率。与未引入旁路的增材工艺相比,工件热输入减少38.2%,增材高度和有效面积分别提高了134.1%和149.0%,同时晶粒细化50%。

在耦合电弧和间接电弧等热源的基础上,CHEN S J、张亮、董善文[21-23]提出了交叉耦合电弧热源。非熔化极电弧(主弧)和熔化极电弧(间接电弧)在有限的空间进行强制交叉耦合。主弧在主焊枪和工件之间建立,主要决定对工件的热力输入,丝间电弧在两根焊丝之间燃烧控制传质。主弧与丝间电弧电流参数可以单独调整,在主弧参数不变的情况下可以增大丝间电弧电流提高熔覆效率,并且几乎不改变对工件的热力输入,实现了传热、传质和传力之间的解耦控制。

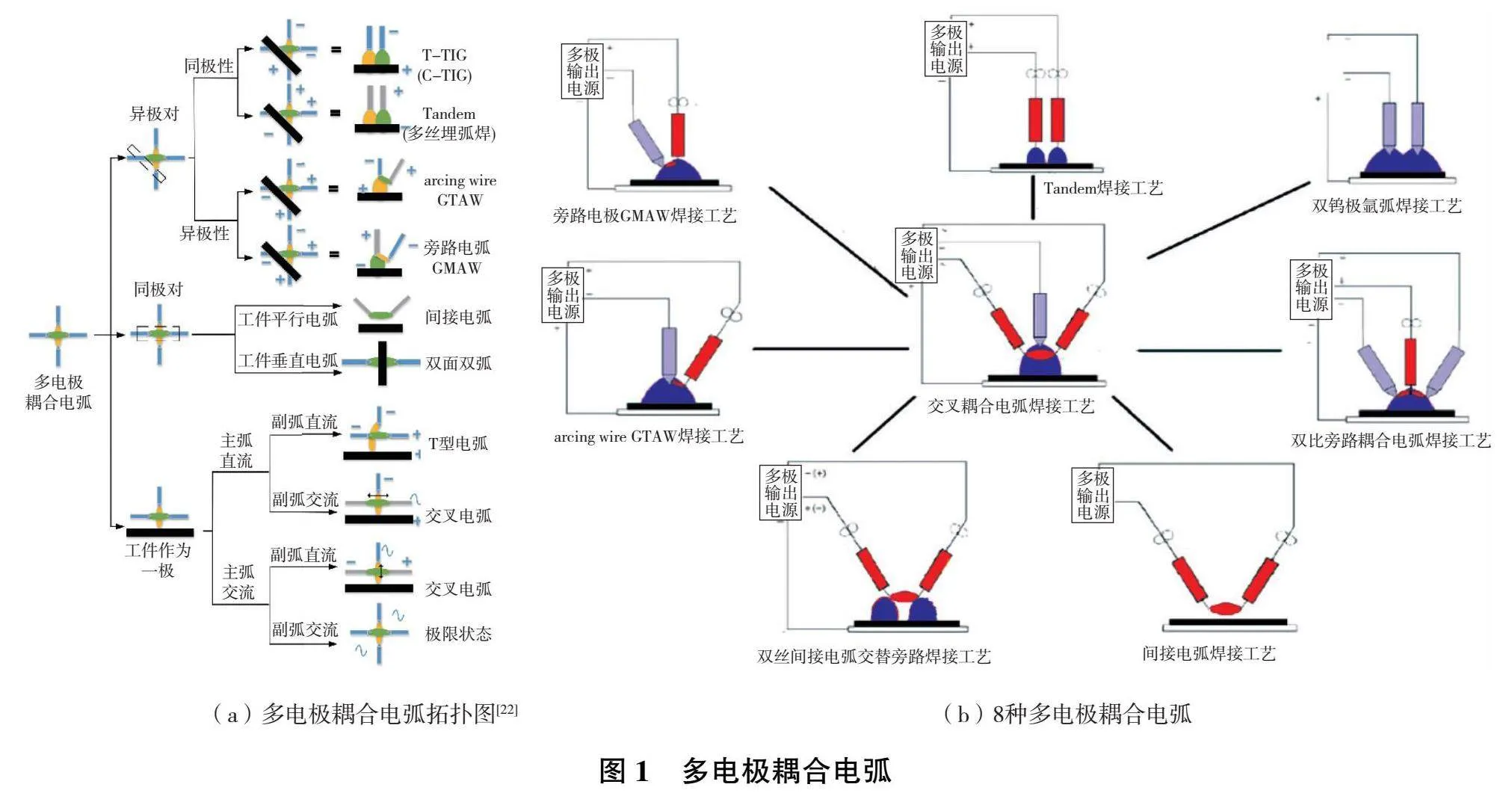

要实现电弧增材制造成形、质量、效率的主动调控,则必须实现增材过程的热质力传输解耦控制,按需组合的多电极耦合电弧热源是实现这一目标的最优选择。为适应增材制造需求,电弧热源从以熔池为公共载体的传统焊接电弧热源发展到以共电极为载体的旁路耦合电弧和以电弧自身为载体的多电极耦合电弧。如图1所示,通过改变电极数量与特性分布,多电极电弧可以实现不同的耦合电弧形态。相应地,多电极电弧热源特性对多电极电源装备性能提出了更高的需求并促进了热源装备和相应控制技术的发展。

1.2"多电极电弧装备与控制

现阶段,多电极耦合电弧多由“多个独立电源”产生,存在电源体积大、协调控制复杂、智能化程度低、缺乏统一架构的柔性自适应能力的问题[24],研制具有通用架构的多电极电弧电源装备,按需动态适应不同的多电极耦合电弧形态已成为装备研究重点。

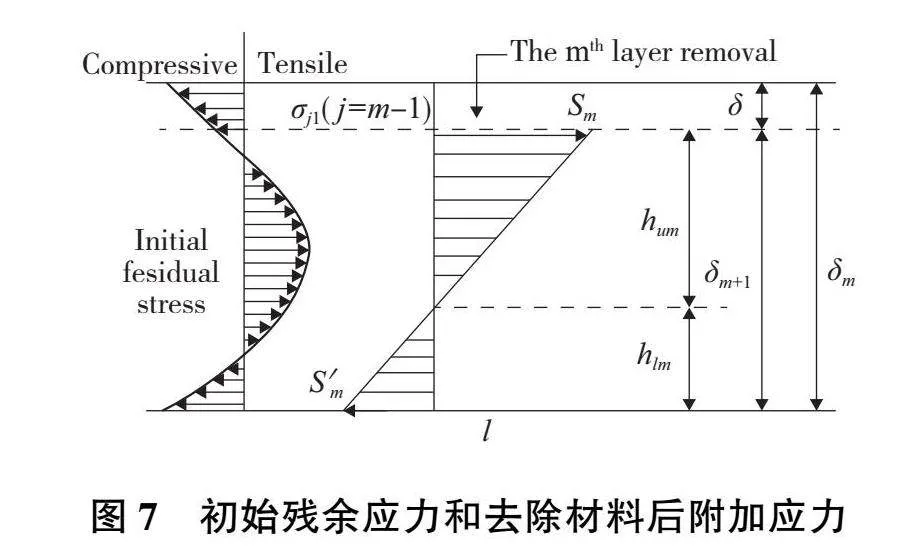

多焊丝熔覆系统可以提高熔丝效率,而多丝间的协同控制问题是其中的主要问题。早在20世纪50年代,国外学者提出了Twin arc双丝熔覆系统[25]。Twin arc系统中包含两套相同的焊接电源、工艺参数以及送丝机。两根非绝缘焊丝通过相同的电流,以相同的送丝速度进行熔覆。该系统提高了熔覆效率且无需电源协调器,系统简单。但其无法对两根焊丝的熔化以及熔滴过渡形式进行独立的精确控制。后续改进的Tandem系统[26]中两根焊丝间相互绝缘,两套熔丝系统可以采用完全不同的电源参数、工艺参数、焊丝参数,增强了对电弧与熔覆过程的独立控制。Tandem系统的研发为多电极电弧工艺提供了“多个独立系统协同控制”的思路,相较于Twin arc系统,提升了对过程的可控性,具有更高的成形质量。双丝焊接系统原理如图2所示。

为解决双丝焊接控制的协同通信问题,姚屏提出了基于数字信号处理的一体化双丝弧焊电源设计方案。采用一个控制系统给定两路电流控制信号,同时实现两个有限双极性软开关主回路的控制,解决了协同通信的问题,并且通过主电路和控制系统进行仿真模拟,验证了双丝焊电源协同控制系统的有效性。

针对现有多电极耦合电弧电源存在的低效率、难控制、高成本的问题。CHEN S J等[27]采用独立控制拓扑结构,设计单电源多路斩波输出电路。电源可以输出4个直流电流和2个交流电流,输出电流独立可控,能够灵活方便地组合到各种焊接/增材制造工艺,满足了多电极电源的需求。本文设计样机进行了实验,验证了电源输出的稳定性,其使多个电极采用统一的工艺控制核心只存在一个变压器、整流和逆变模组,降低了损耗,减少了设备复杂程度。

多电极耦合电弧电源是实现低母材热输入下高效传质的必要装备。现有实现方式均通过多台焊机协同工作实现,存在体积大、成本高、响应慢的缺陷,而适用于新型耦合电弧的专用设备与控制系统仍处于研发初级阶段。耦合电弧电路中多变的复杂电信号需要电源有较高的输出稳定性和控制稳定性。耦合电弧的动态行为和物理特性尚缺乏具体研究,如何系统性地提出并解决多电极电弧控制需求也是装备研发亟待解决的问题。

2"增材制造过程控制研究

增材制造过程会经历重复的热循环作用,严重的热积累会影响熔池的稳定,使组织粗大,进而容易产生塌陷与性能恶化的问题;轨迹中诸如交叉点、拐点等特殊结构点容易造成金属过量沉积;不均衡的热作用与约束条件容易造成构件产生较大的应力变形累积,严重时会导致构件断裂,阻碍自动化制造的发展。增材制造过程中,工艺参数优化与路径规划可以改善金属沉积不均的问题,而外加场设备主动调控可以优化温度循环叠加、应力变形累积问题,进而达到改善成形质量与精度的效果。

2.1"工艺路径规划控形

三维增材成形构件可以认为是二维横截面在焊接方向上的累积。横截面形貌信息可以在一定程度上反映出最终成形件的表面质量与精度,而工艺参数对成形截面形貌有着直接的影响,工艺参数优化是实现成形形貌调控的有效手段。因而国内外大量学者[28-32]采用回归方程的方法探究工艺参数对成形形貌的影响规律,得到了输入与输出变量的关系模型,为保证成形质量与精度提供了基础。

在通过工艺调控实现截面控形的基础上,通过优化增材运动轨迹,可以进一步改善成形质量与精度。从理论层面来说,增材运动轨迹决定着构件内部的热循环过程,层间温度的差异会带来不同的熔池边界条件,进而显著影响成形尺寸与零件的力学性能[33]。在技术实现方面,起弧熄弧位置存在高度差,易造成成形不均,轨迹中拐点处运动参数的变化会延长焊枪在拐点处的停留时间造成过度堆积的现象。合理的增材轨迹优化可以改善零件表面质量与成形精度[34]。

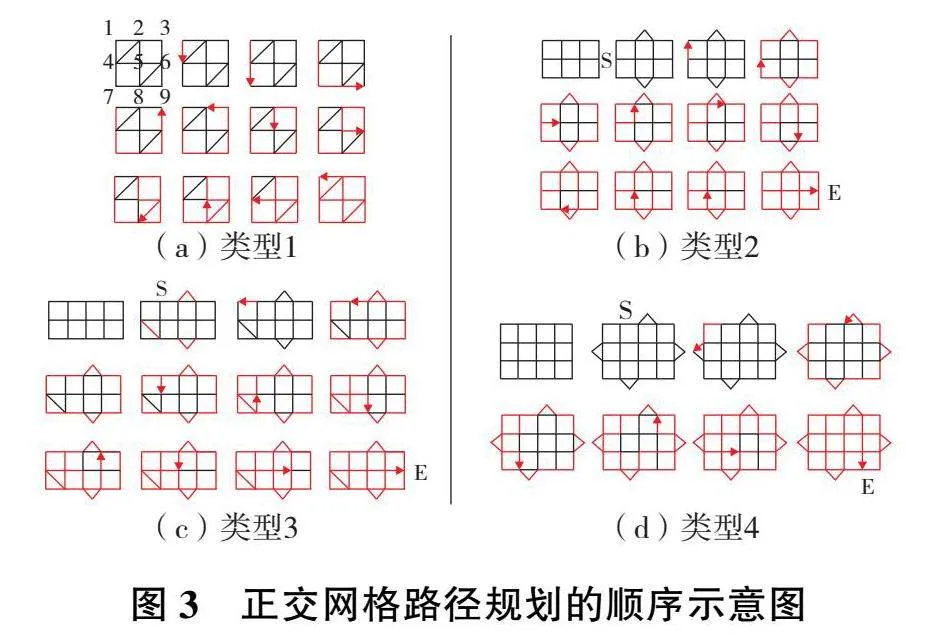

增材过程中焊枪轨迹重叠会降低成形效率,且易出现成形质量不均匀的问题,而合理的轨迹规划可以有效改善增材后结构件的变形情况。石俊彪针对多节点网格壁板结构,采用欧拉图论理论进行轨迹规划算法开发,如图3所示。将累计交叉节点转化为搭接拐点,实现复杂网格壁板一次轨迹成形,可极大程度上减小起熄弧次数,故针对正网格、角网格以及三角网格壁板3种结构提出子结构模型,采用模拟退火算法对子结构最优路径求解。以角网格壁板沉积过程为例,研究发现优先熔敷中间位置结构,能有效降低边角位置的变形量。优先熔敷周边位置的路径规划方式,能最小化基板的整体变形值,使整体最大变形量减少到2.8mm,相对其他成形顺序最大变形量分别减少63%和25%。

在送丝速度不变的情况下,增材轨迹拐点处运动方向的改变会对运动速度产生影响,致使拐点处金属液体的堆积量产生变化,从而影响成形精度。赵昀[35]开发了自适应参数控制方案。通过轨迹特征识别,对拐点处的焊枪行走速度与送丝速度进行优化,当运动速度减慢时也降低送丝速度。通过对运动参数与送丝参数的联合控制,减小了拐点的尺寸误差,相较于传统控制方案,自适应控制方案使零件水平和垂直方向的最大尺寸误差分别降低了55%和75%,成形精度得到明显改善。

电弧增材制造运动轨迹中,诸如交叉点、起熄弧点、拐点等局部特殊结构点处易出现成形质量与精度不佳的现象。针对交叉点问题,现有研究均通过轨迹设计减少轨迹重复从而减少交叉点的出现;针对起熄弧点问题,将增材过程中当前层的熄弧点作为下一层增材的起弧点是最为常见的改善方式;针对拐点问题,将运动参数与工艺参数进行联合调控是一种提升拐点成形精度的有效方法。但针对特殊结构特征处成形质量、应力变形的演变机理尚缺乏相关研究。不同增材轨迹背后的热、力和物理约束条件对成形的影响以及对应力变形的作用规律仍需进一步探索,这在一定程度上也限制了改善特殊结构处成形精度手段的发展。

此外,动态轨迹优化策略有待于进一步研究。智能制造是今后的必然趋势,现有轨迹规划手段多为离线编程,动态轨迹优化策略在面对实际加工过程时将更加游刃有余。通过现有监测技术手段实时获取增材过程成形数据,基于数值分析模型与人工智能技术进行增材过程轨迹实时在线优化,或将成为进一步提升成形精度,实现智能化制造的可行手段。因而建立一套完备的、可以实时获取增材成形信息并根据成形信息进行实时路径修正的动态轨迹优化策略对实现高精度智能制造具有重大意义。

将增材过程从三维结构分解为二维增材平面,结合平面特征进行分区,对区域进行微元块划分,得到电弧增材制造过程热质力传输规律的最小单元即元结构。构建元结构与工艺参数的解析关系,通过对元结构的高精度成形控制可以实现点(元结构)—线(单熔覆层)—面(薄壁)—体(整体结构)的逐步控形。基于电弧增材过程“元结构”的工艺规划方法将是局部高精度成形控制的有效手段,但其相关理论有待完善。

2.2"外加场主动控制方法及设备

在增材制造过程中施加外加场调控可以有效改善应力变形累积问题。增材过程中由于温度不均会使构件内生成残余应力,最终产生宏观变形。通过外加温度场调控设备,可以对构件进行主动冷却,有效降低成形过程的热累积,减小温度差异,改变构件原有应力变形场分布规律,实现对残余应力与变形分布的优化。

通过冷却夹具设计可以实现增材过程的接触式冷却,改善结构件的成形质量。王轲[36]设计了随动冷却装置,跟随增材过程对熔池两侧进行冷却约束。研究发现,通过冷却拘束可以获得成形良好的铝合金直壁增材件。相同参数下,冷却拘束可以细化晶粒,使得构件硬度显著提高,对拉伸性能的影响较小,但其对工装夹具精度需求较高,适宜的冷却材料以及表面接触状态有待于进一步研究。热电致冷冷却方式与夹具冷却方式都是接触式冷却方式,但热电致冷可以对冷却温度进行更为精确的控制。针对增材制造过程热积累易引起熔池失稳的问题,SHI J B等[37]基于帕尔贴效应提出了热电致冷温度场主动控制方法。通过热电致冷增加散热速率,缩短凝固过程,减少重熔,拓宽成形工艺窗口,改善了熔覆焊道成形形貌。

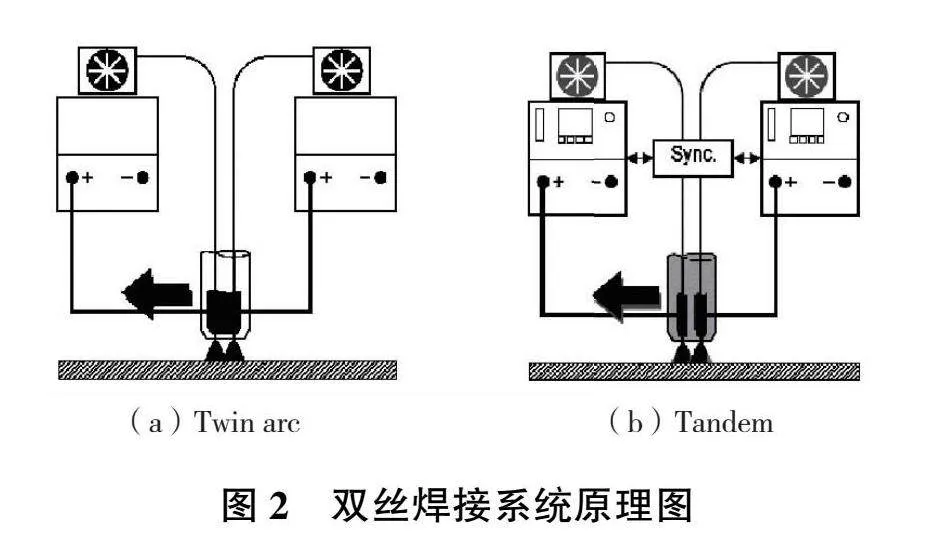

在增材制造过程中通过机械方式引入外加力场作用可以有效改善结构件内部残余应力与变形。约束力法通过对基板施加约束力使其产生反变形,可以改善增材制造过程出现的基板变形累积问题。石俊彪研发了多点柔性支撑设备(flexible multi-point support fixture,FMSF)抑制累积变形,柔性支撑设备如图4所示。FMSF将基板下表面固定在9个具有力传感器的电动推杆上,每个推杆可以独立地在垂直方向移动。在沉积过程基板发生变形时,可以由电动推杆对固定位置施加附加约束力消除变形。研究发现对多层沉积结构变形控制效果,FMSFgt;预变形gt;单纯固定加紧。以双丝脉冲MIG电弧工艺进行两层沉积实验,通过在不同熔覆阶段施加主动控制使角变形减少了90%以上。但其现有调节方式中仍需依赖人工经验选取适宜的约束力,且约束力作用位置相对固定。

针对轨迹优化无法满足成形精度要求的情况,结合外加场主动控制的联合调控是一种可行方案。研究单一优化方法下成形精度的可控区间,阐明不同优化方法间的相互影响效果与作用机制,探究最优联合调控的工艺手段将是实现成形精度联合调控的必经之路。基于联合调控的最优工艺,结合传感检测技术与智能控制技术,对增材实际加工过程进行实时分析,按需施加外加场主动调控,是实现智能成形控制的重要途径。

3"成形件减材复合制造工艺与热力作用

传统铣削减材工艺需要去除大量材料,易造成材料与能源的浪费,且无法同时实现内部复杂腔型结构件的制造。增材制造弥补了减材制造高成本、低效率的缺点,但由于其逐层堆积的原理限制,成形构件表面易出现阶梯效应[38]与波纹现象,在成形具有曲面或斜面特征的构件时尤为明显,表面精度仅为0.2~0.5mm[39],而不良的表面条件会放大外部载荷,产生应力集中,加速裂纹形成与扩展,使构件发生过早失效[40]。

通过增材制造获得成形构件并通过减材铣削去除增材构件的冗余材料,可以实现提高零件几何精度和制造效率的目的[41]。增减材复合制造最早由美国的WEISS L E等[42]提出,采用聚氨酯材料进行沉积并在每层沉积后进行铣削加工,具有高加工效率的优势。针对金属构件成形,KARUNAKARAN K P等[43]基于数控机床研发了电弧增材和铣削减材复合制造系统。通过实际案例验证,相对于传统数控机床减材工艺,增减材复合工艺在路线上花费时间减少了42%,成本减少28%,且原材料花费更少。增减材复合制造同时具备较高的成形精度,SONG Y A等[44]将两个MIG焊枪连接在三轴铣床外壳上,建立了MIG与铣削减材的复合制造平台。沉积长方体结构并进行机械加工处理,处理后表面精度由0.5mm提升到了20μm,表面粗糙度达到了2μm。

从热力作用机理上讲,增减材复合制造过程中,结构件最终成形质量与精度受到增材结构件原有热力场分布以及减材工艺过程向增材构件中引入的新热力场的共同影响,而新热力场在很大程度上受到减材制造过程工艺参数的影响。因而研究人员在实现增减材复合制造方法及设备研发的基础上,探索了减材制造加工工艺参数对成形精度的影响,并对增减材过程热力作用机制进行了进一步的研究。

3.1"减材复合制造工艺对成形精度的影响

增减材复合制造工艺中,主要通过减材制造来提高成形件的表面精度。而减材过程中诸如刀具铣削速度、刀具每齿进给量、刀具旋向等铣削工艺参数对成形结构件表面精度有较大的影响,采用较优的减材制造工艺参数可以进一步提升表面精度。

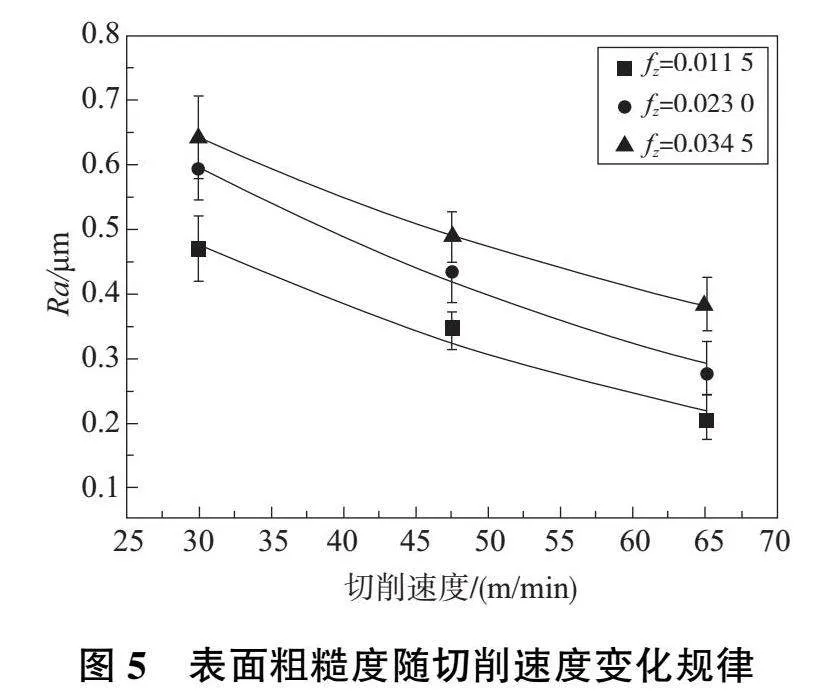

LOPES J G等[45]研究铣削工艺中切削速度与每齿进给量对电弧增材构件成形精度的影响。采用电弧热源增材了薄壁钢零件并进行了铣削加工。结果表明切削速度的增加和刀具进给量的减少可以提升表面质量,降低表面粗糙度,如图5所示。当采用最大的切削速度(65m/min)与较小齿进给量(0.011 5mm/齿)时,表面粗糙度最小,为0.206μm。

为探究刀具铣削顺序对电弧增材结构件表面质量的影响,VEIGA F等[46]采用电弧增材制造Ti-6Al-4V钛合金构件并对构件进行机械加工与分析,研究了不同的铣削顺序对表面成形质量的影响。研究发现当刀具在旋转方向上进给时(上铣削),转矩值略大,但相对于刀具在旋转反方向进给时(下铣削)可以改善最终表面质量。

对Ti-6Al-4V等难铣削材料进行加工时,通过在铣刀上安装超声致动器进行超声振动辅助可以提高加工性能,其工艺参数对成型精度的影响不同于传统增减材复合制造工艺。超声振动辅助减材的轴向震荡效果可以中断切削过程,减少工件与刀具间的摩擦,显著降低切削力,提高工件表面粗糙度[47]。ENGELKING L等[48]研究了超声振动辅助减材工艺对电弧增材36镍合金构件的影响。研究发现相较于传统铣削减材复合工艺,超声辅助减材产生的切削力显著较低,尤其在低切削速度和刀具进给速度下。但切削速度对成型表面粗糙度的影响表现出相反的规律,即传统铣削复合作用随着切削速度的增加,表面粗糙度呈降低趋势,而对于超声辅助切削工艺则呈现相反效果。

结合有限元技术搭建电弧增减材复合制造过程模型,可以高效获取不同参数下的成形质量,便于探究最优工艺参数区间。TIAN H Y等[49]通过数值模拟与实验的方法,以每齿进给量、主轴速度、工件温度3个工艺参数为输入变量,建立了2219铝合金增减材复合制造的表面粗糙度预测模型。研究表明选用较小进给量、中高温度即244.6℃~289.19℃的参数加工时,表面粗糙度最小,可以达到2μm以下。在主轴转速较低时,表面粗糙度随温度变化较缓,为确定最佳工艺区间提供了有效方法。

大量学者针对减材复合制造过程工艺参数对增材成形构件的成形质量与精度的影响规律展开了研究,研究发现适用于传统铣削减材制造的部分规律未必适用于诸如超声辅助减材等非传统铣削减材工艺,新工艺本质上是改变了工艺参数对应的热力作用规律,因而探究新型减材工艺参数与其热力作用影响机制尤为重要。

3.2"增减材复合制造热力作用对成形质量的影响

增减材复合制造过程中的热作用包含减材过程中切削摩擦作用引入的热输入以及增材构件原有温度场两个部分,而这两部分热会从不同方面影响结构件最终的成形质量与精度。一方面,减材过程新引入的热输入会影响原有温度场分布并产生热应力,改变构件内部应力变形分布情况;另一方面,原有温度场以及新引入的热输入会对材料可加工性以及刀具产生影响,进而影响最终成形质量与精度。

增材过程的原有温度场会影响减材过程的可切削性以及减材后结构件的成形精度。TIAN H Y等[50]借助有限元模拟手段探究电弧增减材复合制造过程中,减材制造前的初始温度对减材制造过程的影响规律。研究表明,随着减材制造前初始温度的升高,结构件最后的表面粗糙度呈先增大后减小的趋势,而所需的切削力随着初始温度的升高而减小,证明了热切削的可能性。

减材制造过程引入的热作用可以改善成型质量,缓解增材结构件存在的塑性变形。SCHROEPFER D等[51]通过对比分析超声波辅助切削处理和传统切削处理下的电弧增材结构件,认为在没有冷却润滑剂的情况下,超声波辅助切削处理减少了刀刃与表面的结合时间,摩擦过程减少,从而降低了热效应,进而显著改善了成型构件的形貌和表面缺陷。ALONSO U等[52]研究了机械加工对电弧金属增材制造铬镍铁合金718的影响。研究发现切削力随着切削速度的增加而降低,其认为产生这种现象的原因是切削去除材料的过程引入了较高温度,使得塑性变形得到缓和。

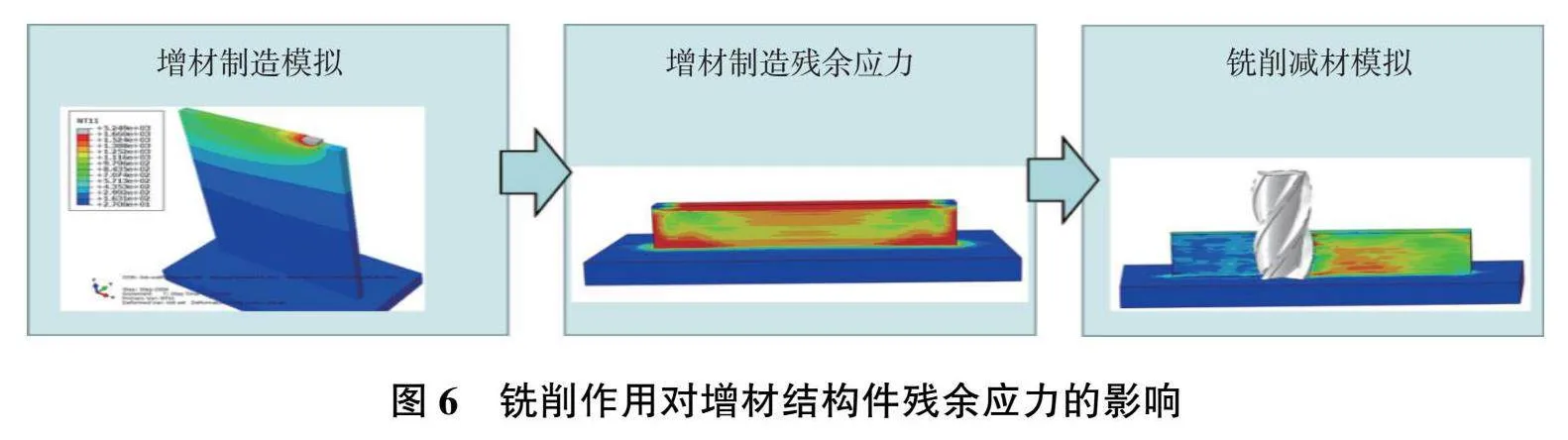

减材制造过程的机械加工在引入新温度场的同时,也对增材结构件原有应力场产生影响。在电弧增材制造完成后,成形构件内会存在残余应力,减材制造中的铣削会使部分残余应力得到释放并改变原有约束条件,而其中的摩擦与挤压等力学行为会改变结构件内原有应力场分布,进而影响最终成形构件的表面质量,如图6所示。

减材铣削过程引入的压缩应力对增材结构件内残余应力的释放有显著作用。WANG J T等[53]采用电弧增材制造Al5Si合金并通过铣削复合工艺研究构件内残余应力变化情况。研究发现,当以铣削宽度为0.4mm进行减材复合制造时,原增材构件平均表面残余应力下降了93%。铣削引起的压缩应力对降低残余应力贡献最大,可以抵消初始残余拉应力,降低表面残余应力,消除内部最大应力点。

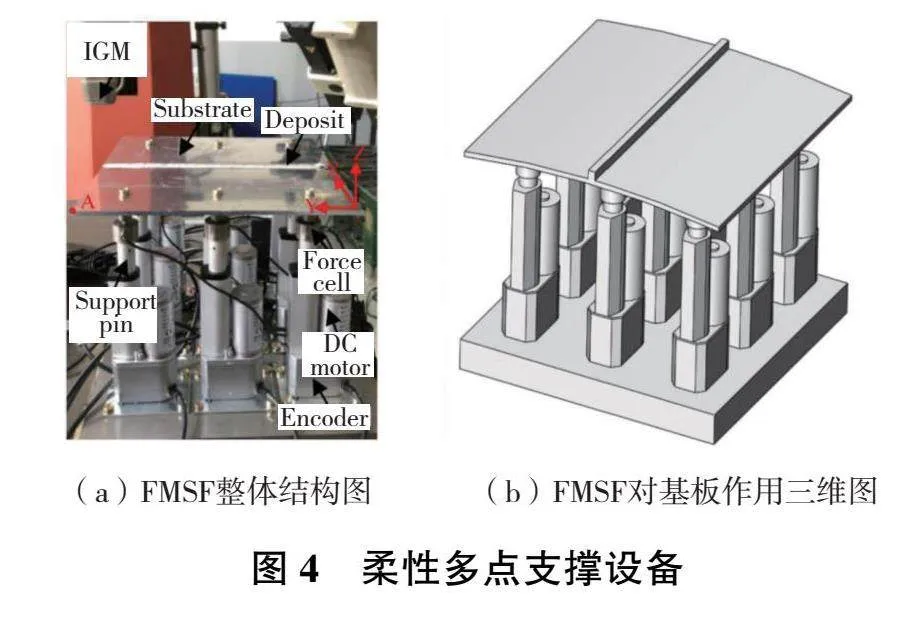

增减材复合制造工艺下成形结构件的最终变形受增材过程应力场与加工引起的应力场共同影响。为了弄清楚两者对最终变形的影响效果,HUANG X M等[54]采用解析计算、数值模拟以及实验的手段,研究了材料初始残余应力和加工产生的诱导残余应力对铝合金板变形的影响,如图7所示。压缩初始残余应力和加工诱导残余应力的耦合作用增加了板的变形,拉抻初始残余应力和加工诱导残余应力的共同作用降低了板的形变。研究结果表明机械加工引起的残余应力是改变变形效果的主要因素,当板厚小于1.25mm时变形效果更为明显。

增减材复合制造系统充分发挥了两种工艺的优势,在实现复杂结构高效成形的同时极大地改善了成形质量与精度,是极具应用潜力的复合型制造工艺。基于增减材复合制造过程的热质力作用机理,针对表面成形质量、加工效率、刀具磨损度等多目标下的增减材工艺参数优化策略,以及面对实际加工缺陷的工艺参数自适应调节策略都有待于进一步研究,以增强增减材复合制造的智能化程度。

4"结语

电弧增材制造具有高沉积效率、低成本、可实现复杂结构直接成形等优势,但其存在成形质量与精度不高的问题。因此本文介绍了实现电弧增材制造成形控制的主要技术手段,从增材开始时输入的热源、增材过程中的工艺路径规划与外加场主动控制、增材结束后成形件的减材复合制造3个方面梳理了相关技术发展脉络,指出了今后发展的方向。在现有研究工作中,通过新型电弧热源形式的研发,在一定程度上实现了增材过程的热质解耦,在完成成形控制的同时促使增材制造从粗放冗余模式向集约精细模式发展,但力解耦的工作存在较大难度,仍有待于进一步研究突破。增材过程中针对不同结构特征的构件进行合理的路径规划可以有效改善成形质量不均的问题,而外加场主动控制策略可以改善温度、应力与变形累积,从而达到改善成形质量与精度的效果。通过对增材制造成形件进行减材复合制造可以充分发挥两种工艺的优势,使制造过程兼具效率与精度。

现有电弧增材制造成形控制已取得了显著成就,但为了进一步提升制造精度,实现智能制造仍需在以下方面作更多努力。

1)开发适用于新工艺的监测与诊断方法,热质力从热源输入到增减材复合制造过程的演化规律有待于进一步研究。利用先进传感器与人工智能技术,构建电弧增材制造全周期的数字孪生体。利用电弧增材制造过程成形质量与精度预测模型进行工艺规划,结合先进传感器获取实时数据,根据数据进行自适应参数优化,进一步提升成形控制的精度与实时性,提高系统鲁棒性。

2)着眼技术应用的现实问题,完善相关软硬件设备的研发。新型热源形式、多样外加场主动控制方法、增材路径规划、增减材复合工艺等控形技术在应用时产生了很多新的问题,对硬件设备与控制系统提出了全新的要求,相应的软硬件系统有待于研发,以保证成形控制技术的具体实现。

3)构建高保真度的增减材复合制造成形质量与精度预测模型。这一方面可以提高工艺参数优化的效率,减小成本,另一方面可以更好地揭示增减材复合作用下的热质力演变规律,为新型成形质量调控手段的研发提供依据。

4)开发适用于增减材复合制造的一体化控制系统。现有增减材复合制造系统多通过在数控机床上机械安装焊接单元或采用独立的增材机器人和减材机器人进行复合加工来实现的。增减材工艺执行机构控制系统的相互独立增加了工艺切换的难度,建立增减材复合制造的一体化控制系统可以进一步提升制造精度和自动化程度。

参考文献:

[1] 张含嫣,熊俊,陈勇,等. 低热输入高效成形电弧增材制造研究进展及展望[J]. 电焊机,2023,53(2):1-11.

[2] 耿汝伟,杜军,魏正英. 电弧增材制造成形规律、组织演变及残余应力的研究现状[J]. 机械工程材料,2020,44(12):11-17.

[3] HU Z Q,QIN X P,SHAO T,et al. Understanding and overcoming of abnormity at start and end of the weld bead in additive manufacturing with GMAW[J]. The International Journal of Advanced Manufacturing Technology,2018,95(5):2357-2368.

[4] 石俊彪. 高筋网格壁板电弧增材制造成型控制技术研究[D]. 北京:北京工业大学,2020.

[5] 孙海江,邢飞,卞宏友,等. 增减材混合制造技术的研究现状与进展[J]. 制造技术与机床,2022(12):15-23.

[6] 李璐鹏. 步进填丝双脉冲TIG电弧增材热质传输过程建模及成形精度调控[D]. 兰州:兰州理工大学,2022.

[7] ZHANG Y M,JIANG M,LU W. Double electrodes improve GMAW heat input control[J]. Welding Journal,2004,83:39-41.

[8] CHEN J S, LU Y, LI X R, et al. Gas tungsten arc welding using an arcing wire[J]. Welding Journal, 2012, 91(10):261-269.

[9] 杨东青. GTA旁路GMA增材制造成形工艺及热过程研究[D]. 哈尔滨:哈尔滨工业大学,2017.

[10] MIAO Y G,LI C W,YIN C H,et al. Joint characteristics of carbon steel bypass-current PAW on additive manufacturing[J]. Journal of Manufacturing Processes,2021,61:408-416.

[11] 余淑荣,程能弟,黄健康,等. 旁路耦合电弧增材制造热过程与组织关系[J]. 焊接学报,2019,40(8):1-6,161.

[12] JIANG F,MIAO Q,XU B,et al. Numerical analysis of physical characteristics and heat transfer decoupling behavior in bypass coupling variable polarity plasma arc[J]. Materials,2022,15(9):3174.

[13] JIANG F,LI C,ZHANG G K,et al. The flow and forming mechanism in the bypass hybrid variable polarity plasma arc additive manufacturing[J]. Physics of Fluids,2023,35(7):072116.

[14] YAN Z Y,HU Q S,JIANG F,et al. Mechanism and technology evaluation of a novel alternating-arc-based directed energy deposition method through polarity-switching self-adaptive shunt[J]. Additive Manufacturing,2023,67:103504.

[15] 张顺善. 双丝间接电弧焊电弧特性及熔滴过渡研究[D]. 济南:山东大学,2010.

[16] 安琪. 旁路耦合双丝间接电弧增材制造工艺研究[D]. 济南:山东大学,2021.

[17] 张志豪. 旁路耦合双丝间接电弧焊接工艺的研究[D]. 济南:山东大学,2018.

[18] 吴东亭. 旁路耦合双丝间接电弧焊工艺及堆焊层性能研究[D]. 济南:山东大学,2021.

[19] XIONG J,WEN C F. Arc plasma,droplet,and forming behaviors in bypass wire arc-directed energy deposition[J]. Additive Manufacturing,2023,70:103558.

[20] MA C,YAN Y H,YAN Z Z,et al. Investigation of bypass-coupled double-pulsed directed energy deposition of Al-Mg alloys[J]. Additive Manufacturing,2022,58:103058.

[21] LU Y S,CHEN S J,JIANG F,et al. Separation of arc plasma and current in electrical arc-an initial study[J]. Welding Journal, 2014, 93(7): 253-261.

[22] 张亮. 交叉耦合电弧焊接方法及热力传输机制研究[D]. 北京:北京工业大学,2016.

[23] 董善文. 斜交耦合电弧焊电弧特性及熔滴过渡行为研究[D]. 北京:北京工业大学,2020.

[24] 姚屏.一体化双丝弧焊电源智能控制策略与工艺性能评定方法[D].广州:华南理工大学, 2013.

[25] STEINERT E F, BICHSEL H J, MARTIN R. Twin arc welding system:US, 2673915 [P]. 1954-03-30.

[26] PERSSON J A, RUZEK J M. High-speed tandem arc working:US, 2756311 [P]. 1956-07-24.

[27] ZHANG J Z,CHEN S J,ZHAO H Y,et al. Designing a multi-output power supply for multi-electrode arc welding[J]. Electronics,2023,12(7):1702.

[28] MARTINA F,MEHNEN J,WILLIAMS S W,et al. Investigation of the benefits of plasma deposition for the additive layer manufacture of Ti-6Al-4V[J]. Journal of Materials Processing Technology,2012,212(6):1377-1386.

[29] XIONG J,LI Y J,LI R,et al. Influences of process parameters on surface roughness of multi-layer single-pass thin-walled parts in GMAW-based additive manufacturing[J]. Journal of Materials Processing Technology,2018,252:128-136.

[30] XIONG J,LEI Y Y,CHEN H,et al. Fabrication of inclined thin-walled parts in multi-layer single-pass GMAW-based additive manufacturing with flat position deposition[J]. Journal of Materials Processing Technology,2017,240:397-403.

[31] 熊俊. 多层单道GMA增材制造成形特性及熔敷尺寸控制[D]. 哈尔滨:哈尔滨工业大学,2014.

[32] 卢振洋,田宏宇,陈树君,等. 电弧增减材复合制造精度控制研究进展[J]. 金属学报,2020,56(1):83-98.

[33] GENG H B,LI J L,XIONG J T,et al. Optimisation of interpass temperature and heat input for wire and arc additive manufacturing 5A06 aluminium alloy[J]. Science and Technology of Welding and Joining,2017,22(6):472-483.

[34] 赵淘,闫朝阳,蒋凡,等. 电弧增材制造轨迹及工艺规划研究进展[J]. 电焊机,2023,53(2):12-23.

[35] 赵昀. 基于CMT的铝合金电弧熔丝增材制造控形机理与策略[D]. 北京:北京工业大学,2020.

[36] 王轲. 冷却拘束条件下铝合金电弧增材制造工艺研究[D]. 济南:山东建筑大学,2020.

[37] SHI J B,LI F,CHEN S J,et al. Effect of in-process active cooling on forming quality and efficiency of tandem GMAW-based additive manufacturing[J]. The International Journal of Advanced Manufacturing Technology,2019,101(5):1349-1356.

[38] 蔡建德. 面向增减材复合制造的超声振动辅助铣削工艺研究[D]. 武汉:华中科技大学, 2022.

[39] MAZUMDER J,DUTTA D,KIKUCHI N,et al. Closed loop direct metal deposition:art to part[J]. Optics and Lasers in Engineering,2000,34(4/5/6):397-414.

[40] MṺLLER J,GRABOWSKI M,MṺLLER C,et al. Design and parameter identification of wire and arc additively manufactured (WAAM) steel bars for use in construction[J]. Metals,2019,9(7):725.

[41] 余其芳,成雨萱,韦有翔,等. 电弧增材制造过程形性调控方法及在线质量监测技术研究进展[J]. 焊接技术,2023,52(3):1-13,113.

[42] WEISS L E,PRINZ F B,NEPLOTNIK G,et al. Shape deposition manufacturing of wearable computers[C]. Texas, USA:Solid Freeform Fabrication Symposium,1996.

[43] KARUNAKARAN K P,SURYAKUMAR S,PUSHPA V,et al. Low cost integration of additive and subtractive processes for hybrid layered manufacturing[J]. Robotics and Computer-Integrated Manufacturing,2010,26(5):490-499.

[44] SONG Y A,PARK S,CHOI D,et al. 3D welding and milling:part I-a direct approach for freeform fabrication of metallic prototypes[J]. International Journal of Machine Tools and Manufacture,2005,45(9):1057-1062.

[45] LOPES J G,MACHADO C M,DUARTE V R,et al. Effect of milling parameters on HSLA steel parts produced by wire and arc additive manufacturing (WAAM)[J]. Journal of Manufacturing Processes,2020,59:739-749.

[46] VEIGA F,GIL DEL VAL A,SUAREZ A,et al. Analysis of the machining process of titanium Ti-6Al-4V parts manufactured by wire arc additive manufacturing (WAAM)[J]. Materials,2020,13(3):766.

[47] RINCK P M,GUERAY A,KLEINWORT R,et al. Experimental investigations on longitudinal-torsional vibration-assisted milling of Ti-6Al-4V[J]. The International Journal of Advanced Manufacturing Technology,2020,108(11):3607-3618.

[48] ENGELKING L,EISSEL A,SCHROEPFER D,et al. Optimisation of surface residual stresses using ultrasonic-assisted milling for wire-arc additive manufactured Ni alloy components[J]. The International Journal of Advanced Manufacturing Technology,2023,126(9):4191-4198.

[49] TIAN H Y,LU Z Y,CHEN S J. Predictive modeling of thermally assisted machining and simulation based on RSM after WAAM[J]. Metals,2022,12(4):691.

[50] TIAN H Y,LU Z Y,CHEN S J, et al. Simulation of thermally assisted cutting of the aluminum alloy after WAAM[C]//Proceedings of the 2019 International Conference on Modeling, Simulation, Optimization and Numerical Techniques.Shenzhen:[s.n.],2019.

[51] SCHROEPFER D,TREUTLER K,BOERNER A,et al. Surface finishing of hard-to-machine cladding alloys for highly stressed components[J]. The International Journal of Advanced Manufacturing Technology,2021,114(5):1427-1442.

[52] ALONSO U,VEIGA F,SUAREZ A,et al. Characterization of Inconel 718Ⓡ"superalloy fabricated by wire arc additive manufacturing:effect on mechanical properties and machinability[J]. Journal of Materials Research and Technology,2021,14:2665-2676.

[53] WANG J T,ZHANG D H,WU B H,et al. Residual stresses analysis in ball end milling of Nickel-based superalloy Inconel 718[J]. Materials Research,2017,20(6):1681-1689.

[54] HUANG X M,SUN J,LI J F. Effect of initial residual stress and machining-induced residual stress on the deformation of aluminium alloy plate[J]. Strojniki Vestnik - Journal of Mechanical Engineering,2015,61(2):131-137.

收稿日期:20240102