混合垫片对称性对复合材料单搭接接头力学性能的影响

摘 要:以复合材料单搭接接头为研究对象,通过有限元分析与实验对比,研究混合垫片对称性对复合材料单搭接接头拉伸刚度与峰值载荷的影响;通过视频引伸计观测接头在动载荷下的位移值,研究混合垫片对称性对接头疲劳寿命及孔变形量的影响。研究表明: 混合垫片对称性对接头拉伸极限载荷及拉伸刚度影响极小;但使用非对称垫片填隙结构复合材料表面,特别是在液体垫片较厚的一侧,易出现应变集中区。承受动载荷后,接头的孔变形存在非对称现象,且采用非对称混合垫片进行填隙时,结构孔变形的非对称性更强。

关键词:复合材料;混合垫片;单搭接接头;力学性能

中图分类号:V229+.7 文献标志码:A 文章编号:1671-5276(2024)04-0032-05

Effect of Hybrid Gasket Symmetry on Mechanical Properties of Composite Single-lap Joints

LI Yufei, AN Luling, SUN qiang, LIU Ning, ZHAO Fushan

(College of Mechanical and Electronic Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract:The influence of hybrid gasket symmetry on the tensile stiffness and peak load of composite single-lap joints is studied by finite element analysis and experimental comparison. The displacement value of the joint under dynamic load is observed by video extensometer, and the influence of hybrid gasket symmetry on the fatigue life and hole deformation of the joint is studied. The results show that the symmetry of the hybrid gasket has little effect on the tensile limit load and tensile stiffness of the joint, the surface of composite materials using asymmetric gaskets to fill the gaps, especially on the thick side of the liquid gasket, however, is prone to strain concentration areas. After bearing dynamic load, the hole deformation of the joint has asymmetry, and when the asymmetric hybrid gasket is used for gap filling, the asymmetry of the structural hole deformation is stronger.

Keywords:composite materials; hybrid gaskets; single lap joint; mechanical properties

0 引言

由于复合材料具有比强度高、比模量高、减振性能好、可设计性强等优点,可以有效地减轻飞机的质量,因而在航空航天领域的应用备受瞩目[1]。随着复合材料的应用部位逐渐从次承力结构向主承力结构过渡,复合材料连接结构的装配质量也变得越来越重要。尽管复合材料的应用可以提高飞机结构的整体性能,但是复合材料构件成型精度不高,装配时易在构件接合面间产生间隙[2],且间隙补偿方案会对结构使用过程的力学性能产生显著影响。工程中常用的垫片材料种类繁多,不同垫片材料各有优劣,故实践中存在使用多种类型垫片构成混合垫片进行间隙补偿的现象,但具体工艺参数、垫片选择及排列方案等均缺乏理论与标准依据。垫片的排列方式,如对称性等要求,可能对实际操作提出较高要求,工程中难以保证,从而导致填隙补偿效率进一步降低或结构性能的进一步下降。

目前已有学者对混合垫片的施加,包括制作方式、混合方式等进行研究。CHANG等[3]提出了一种玻璃纤维和环氧树脂混合垫片,混合垫片利用环氧树脂的流动性保证间隙填充的完整程度,另外加入玻璃纤维以提高结构的承载性能;杨宇星[4]提出了一种玻璃纤维树脂叠层混合垫片填隙新工艺,形成了基于装配间隙半径-高剪切应力边界半径关系的填隙垫片选用工艺准则;WANG等[5]通过扫描装配组件,通过生成的有限元网格获得装配间隙的形状及间隙值,并提出一种由可互换的固体垫片和液体垫片组成的混合垫片来补偿不均匀的装配间隙。也有学者就间隙对复合材料连接结构的性能进行研究。ZHAI等[6-7]的研究表明垫片厚度的增加会引起接头刚度和强度的下降,而采用固体垫片补偿效果好于液体垫片。垫片厚度的增加会导致沉孔边界处沿厚度方向上的径向应力场更加不均匀,切向应力场显著增加;葛恩德等[8]针对装配间隙尺寸(间隙高度、间隙长度)的影响进行了研究,研究发现间隙的存在使得构件的疲劳寿命降低,间隙越大,疲劳性能的损失就越大,间隙补偿能显著提高构件的抗疲劳性能,填隙材料影响填隙效果。

本文以复合材料单搭接接头为研究对象,研究在0.8~2.0mm的较大间隙下,混合垫片的对称性对接头力学性能的影响规律,使用 3D-DIC应变测量系统监测接头拉伸过程中的表面三维应变场;使用视频引伸计实时观测接头在动载荷作用下的位移值,研究垫片对称性对接头疲劳寿命及孔变形量的影响;同时利用仿真软件建立三维有限元模型,研究混合垫片对称性对复合材料接头拉伸刚度、峰值载荷、表面应变的影响规律。希望研究结果在提高复合材料装配连接的质量和性能的同时降低装配现场的操作难度。

1 试样设计

本文采用的混合垫片由铝合金固体垫片和液体垫片构成,其结构如图1所示,其中深色代表液体垫片,浅色代表固体垫片。试样尺寸参照ASTM D5961试验标准确定,如图2所示。

实验使用的复合材料为CYCOM977-2-35-24K/IMS-194,单层名义厚度为0.188 mm,铺层顺序为[45/90/-45/0/90/0/-45/90/45/-45]s,对称铺叠20层,孔的直径为6mm,材料性能参数见参考文献[9]。混合垫片中铝合金采用的材料是2024-T3,弹性模量为73 GPa,泊松比为0.3。液体垫片材料牌号为Loctite Hysol EA9394,其应力应变曲线取自文献[10]。螺栓、螺母及垫圈材料均为30CrMnSiA,表面镀锌钝化,材料弹性模量约为206GPa,泊松比为0.29,连接时保证施加在试样上的预紧力为8kN左右。

2 试验与仿真

2.1 试验方案

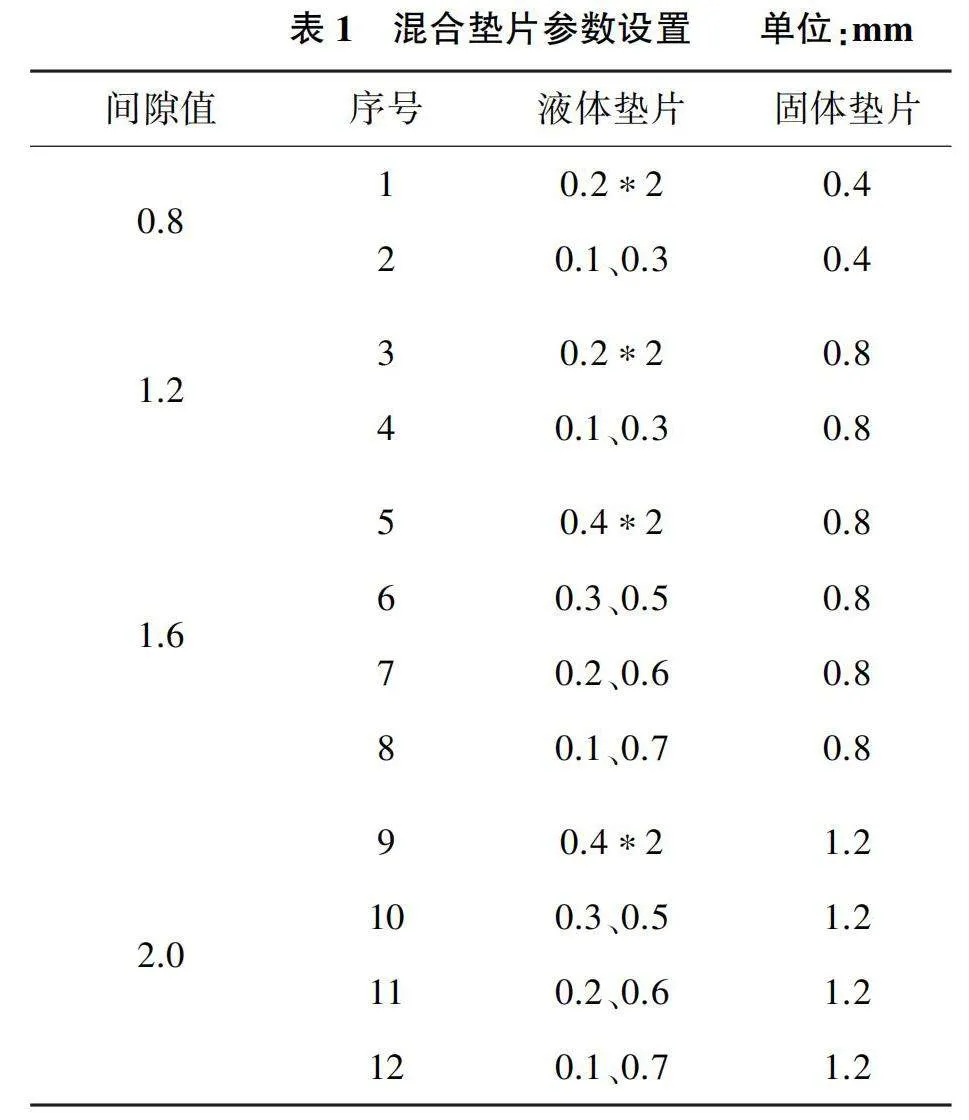

试验中采用混合垫片进行间隙补偿,主要出现在1.2~1.8mm左右的间隙,此属于大间隙,试验设计时将间隙跨度扩大至0.8~2.0mm,梯度值设置为0.4mm。混合垫片参数设置如表1所示,对称结构以*2表示,如0.4*2表示液体垫片对称分布在固体垫片两侧,单侧厚度为0.4。拉伸试验选取序号为1、2、3、4共4组参数进行,每组参数进行两次,将拉伸试验结果与仿真结果进行对比,其余参数组通过验证过的仿真模型进行分析。疲劳试验选取1、2、3、7共4组参数,每组参数进行3次试验,疲劳性能分析以试验数据为主。

2.2 拉伸试验

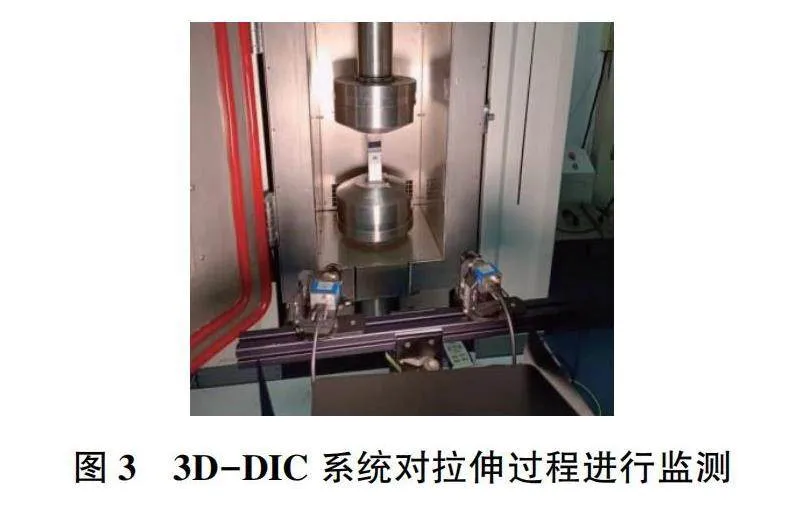

拉伸试验中3D-DIC测量系统设备搭建如图3所示,选用短焦镜头,调整相机间隔约500~800mm,两相机视野相交于试样处。设定拉伸速率为2mm/min,拉伸开始前先拍摄10张左右静态图像,拉伸过程选择定时拍摄,依据总拉伸时间设置每5s拍摄一张,每个拉伸样件拍摄约70张图片。拉伸试样如图4所示。

2.3 疲劳试验

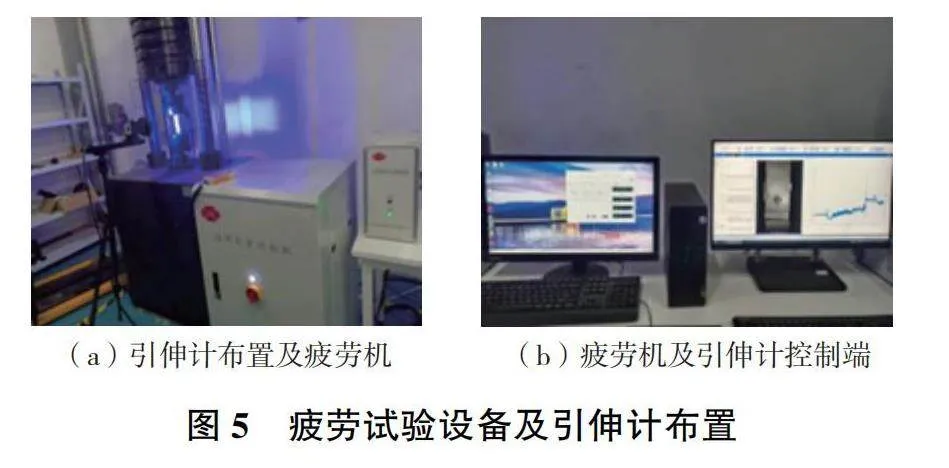

在室温20℃、相对湿度为50%的实验室通过疲劳机进行试验,试验采用应力比r=0.2,应力水平为0.6的疲劳载荷,加载频率为60Hz。疲劳试验过程中,接头的力示值由夹具末端的传感器输出,位移示值由视频引伸计输出,位移达到15%孔径时,即0.9mm视为结构失效。试验设备及引伸计布置情况如图5所示,使用引伸计须在试样表面喷涂细小散斑,疲劳试样如图6所示。

2.4 有限元分析模型

为提高研究效率采用有限元模型对各混合垫片参数填隙结构的拉伸性能进行模拟。本文基于Olmedo失效准则建立了拉伸仿真模型。网格类型选择线性减缩积分单元C3D8R,孔周半径为12mm圆型区域内进行网格细化,模型参数如图7所示。

3 结果分析与讨论

3.1 峰值载荷及接头刚度分析

通过验证的有限元模型对4种间隙、12组填隙参数下接头的极限载荷及刚度进行分析,如图8所示。在间隙值相同的情况下,混合垫片对称性对接头的拉伸峰值载荷及拉伸刚度影响极小,在间隙为2.0mm时影响最大,采用对称结构与采用非对称结构填隙结构的峰值载荷差值为0.15kN,仅占1.04%,拉伸刚度差值为0.10kN/mm,仅占0.8%。

3.2 拉伸表面应变分析

于螺栓孔上、下各取一点分别记为P0、P1,以下层板表面应变情况为例,对试样拉伸过程中表面应变进行分析,0.8mm和1.2mm两种间隙值下两点随拉伸载荷施加过程的纵向应变变化(图9)数据截取拉伸起始至极限载荷时刻。随拉伸载荷增大,P0点附近出现拉伸应变集中区,P1点附近出现压缩应变集中区。间隙值相同时,非对称形式混合垫片进行间隙填充的结构在P0点附近的拉伸应变约为对称结构应变量的80%。这是因为对称形式混合垫片上层液体垫片厚度较厚,上层板受到的压缩载荷更容易使垫片发生变形,变形传递至下层板;而在P1点附近,非对称形式混合垫片填隙结构的压缩应变远大于对称形式混合垫片填隙结构。结构载荷达到峰值时,P1点附近的纵向压缩应变值为对称形式混合垫片填隙结构的210%。

3.3 疲劳寿命分析

将实验所得疲劳寿命结果汇总于表2中。可以看出,随间隙值增加,结构的疲劳寿命逐渐降低;对比序号1和序号2两组结果可以看出,同种间隙下,非对称形式混合垫片填隙时,结构的疲劳寿命有所下降,其中间隙值为0.8mm时,疲劳寿命下降19.07%。这可能是因为采用非对称形式混合垫片进行填隙补偿会加重结构载荷偏心引起的载荷在螺栓表面分布不均,导致结构疲劳寿命进一步降低。

3.4 孔变形量分析

依据测量所得孔变形量数据如图10所示。各组参数下构件两孔的变形量基本趋于一致,但孔2的变形量与孔1的变形量相比总体较小。这是由于单搭接接头在拉-拉加载过程中,移动加载端与固定夹持端不完全在同一条直线上,结构所受载荷实际上为偏心载荷,导致与加载端复合材料板相接触的螺栓所承受的载荷较大。在经历较低循环次数时,孔变形非对称性较弱,这是因为加载初期的孔径快速伸长变形是由制孔缺陷、构件内部不均匀的高应力等原因造成的。孔变形受自身质量的影响较大,而随着载荷循环次数的增加,间隙值及混合垫片的影响才逐渐显现出来,这也证明混合垫片对单搭接接头疲劳性能的影响主要体现在孔径缓慢增长阶段。当采用非对称形式的混合垫片进行填隙时,垫片材料刚度的非对称性会加重单搭接结构在承受拉-拉载荷后的载荷偏心效应,导致两板对螺栓的剪切作用进一步增强,从而导致孔变形的非对称性增强。

4 结语

1)混合垫片的对称性对于接头的拉伸极限载荷、拉伸刚度并无明显影响。

2)液体垫片厚度较厚的一侧复合材料表面应变集中较严重。结构载荷值达极限载荷时,非对称形式混合垫片填隙结构孔周纵向压缩应变量可达对称形式混合垫片填隙结构的210%。

3)采用非对称形式混合垫片进行填隙时,结构孔变形的非对称性更强;同时结构的疲劳寿命略有下降,其中间隙值为0.8mm时,疲劳寿命下降19.07%;且间隙值越大,上述影响愈发明显。

参考文献:

[1] BATUWITAGE C,FAWZIA S,THAMBIRATNAM D, et al. Durability of CFRP strengthen-ed steel plate double-strap joints in accelerat-ed corrosion environments[J].Composite Struc-tures,2017,160:1287-1298.

[2] 李伟,闫雨哲,李兆远,等. 装配间隙对飞机结构强度影响研究[J]. 飞机设计,2022,42(2):13-16.

[3] CHANG J H,YANG Y X,LIU X S,et al. A mixed shimming method in eliminating the gaps during the assembly process of the complex structures[J]. IOP Conference Series:Materials Science and Engineering,2019,493:012140.

[4] 杨宇星. 虑及填隙装配的CFRP构件螺接性能研究[D]. 大连:大连理工大学, 2019.

[5] WANG Q,DOU Y D,CHENG L,et al. Shimming design and optimal selection for non-uniform gaps in wing assembly[J]. Assembly Automation,2017,37(4):471-482.

[6] ZHAI Y, LI D,LI X, et al. An experimental study on the effect of joining interface condition on bearing response of single-lap, countersunk composite-aluminum bolted joints[J]. Composite Structures,2015,134:190-198.

[7] ZHAI Y,LI X,WANG L, et al. Three-dimensional layer-by-layer stress analysis of single-lap countersunk composite joints with varying joining interface conditions[J]. Composite Structures, 2018, 202: 1021-1031.

[8] 葛恩德,尚艳伟,刘学术,等. 装配间隙对复合材料构件弯曲疲劳性能的影响研究[J]. 复合材料科学与工程,2021(9):99-106.

[9] 胡鹏. 基于垫片补偿的复合材料螺栓连接结构拉伸性能研究[D]. 南京:南京航空航天大学,2021.

[10] 叶鑫,安鲁陵,岳烜德,等. 液体垫片对复材-铝单搭接接头拉伸性能的影响[J]. 机械制造与自动化,2021,50(1):21-24,28.

收稿日期:20230210