钢铁表面电镀金属及其性能研究进展

摘 要:钢铁材料因其优秀的力学性能、低廉的价格而被广泛用在国防、航空等工业领域。然而钢铁的腐蚀、磨损问题一直困扰着人们。金属镀层凭借低廉的价格、简单的制备工艺和出色的防护能力常被用于钢铁的磨损、腐蚀防护。综述了锌、镍、铬及其合金镀层对钢铁硬度、耐磨、耐蚀性的影响,阐述了电镀液成分对镀层质量的影响;介绍了脉冲参数对镀层组织结构、耐磨、耐蚀性的影响以及超声波、磁场等辅助加工技术在电镀工艺中的应用;总结了目前钢铁表面电镀金属存在的一些挑战,并对电镀的发展做了适当展望。

关键词:钢铁;电镀锌;电镀镍;电镀铬;电镀合金

中图分类号:TG17 文献标志码:A 文章编号:1671-5276(2024)04-0007-13

Research Progress in Metal Plating on Steel Surfaces and Properties

YU Wenbin1, PI Zhichao2, XIAO Peng3, LI Zhuxiang2, ZHOU Fei1

(1. State Key Laboratory of Mechanics and Control for Aerospace Structures, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China; 2. State-owned Wuhu Machinery Factory,Wuhu 241007,China; 3. Shanghai Hangyi Research Institute of High-tech Development, Shanghai 200433, China)

Abstract:Steel materials, widely used in various industrial such as in national defense and aerospace sectors thanks to their excellent mechanical properties and cost-effectiveness,their corrosion and wear problems, however, have always been obsessive issures. Electroplating, known for its affordability, simple manufacturing process, and excellent protective capabilities, is frequently employed for corrosion and wear protection of steel. This paper reviews the effects of zinc, nickel, chromium and their alloy coatings on the hardness, wear resistance and corrosion resistance of steel, describs the influence of electroplating solution composition on the quality of the plating layer, intorduces the influence of pulse parameters on the microstructure, wear resistance and corrosion resistance of the coating and the application of auxiliary processing technologies such as ultrasonic and magnetic field in the electroplating process, summarizes some challenges of electroplating metal on the surface of steel, and looks into appropriate future development of electroplating.

Keywords:steel; zinc plating; nickel plating; chrome plating; alloy plating

0 引言

钢铁材料强度高,韧性好,成本低廉,易于加工,已经被广泛用在发动机配件、航空零部件等领域。然而随着社会的发展,钢铁材料的工作环境愈发复杂,对钢铁材料的要求也越来越严格。要求钢铁能够在高温、高湿、高辐射等苛刻环境和高速、重载、冲击等极端工况下长期使用。因此提高钢铁的耐磨性,实现钢铁长期防腐就成了全世界科研工作者一直在进行研究的课题。目前,通过在钢铁表面制备防护层可以有效提高钢铁耐磨、耐蚀性能。常用的工艺方法包括表面热喷涂、表面渗金属、表面镀层等。表面镀层是一项成熟的表面光整技术,其制备工艺简单、防护能力出色,能实现耐蚀耐热、减摩耐磨等多种防护需求,自19世纪末以来在工业上得到了广泛应用。

电镀工艺简单,技术成熟,在装饰性、防护性、功能性镀层等领域被广泛应用。锌、镉、镍、铬等金属常作为防护镀层被电镀到钢铁表面,保护钢铁免受磨损、腐蚀侵害。然而金属镉有毒,根据2019年颁布的《产业结构调整目录》中绿色生产的指标,镉镀层正逐渐被取代。近年来,也出现了向镀层中掺加碳化硅、石墨烯等非金属化合物来提高镀层耐磨、耐蚀性能的方法。Zn-Ni、Ni-SiC镀层[1]就被认为是有毒镉镀层的合适替代品。本文主要从电镀锌、镍、铬及其合金镀层入手,综述了不同镀层对钢铁耐蚀、耐磨、力学性能的影响。介绍了超声波、磁场等辅助加工技术对镀层质量、晶粒尺寸的影响。最后对钢铁表面电镀金属存在的一些问题做了简短总结,并对电镀的未来发展做了适当展望。

1 电镀锌及其合金

1.1 电镀液成分对镀层性能的影响

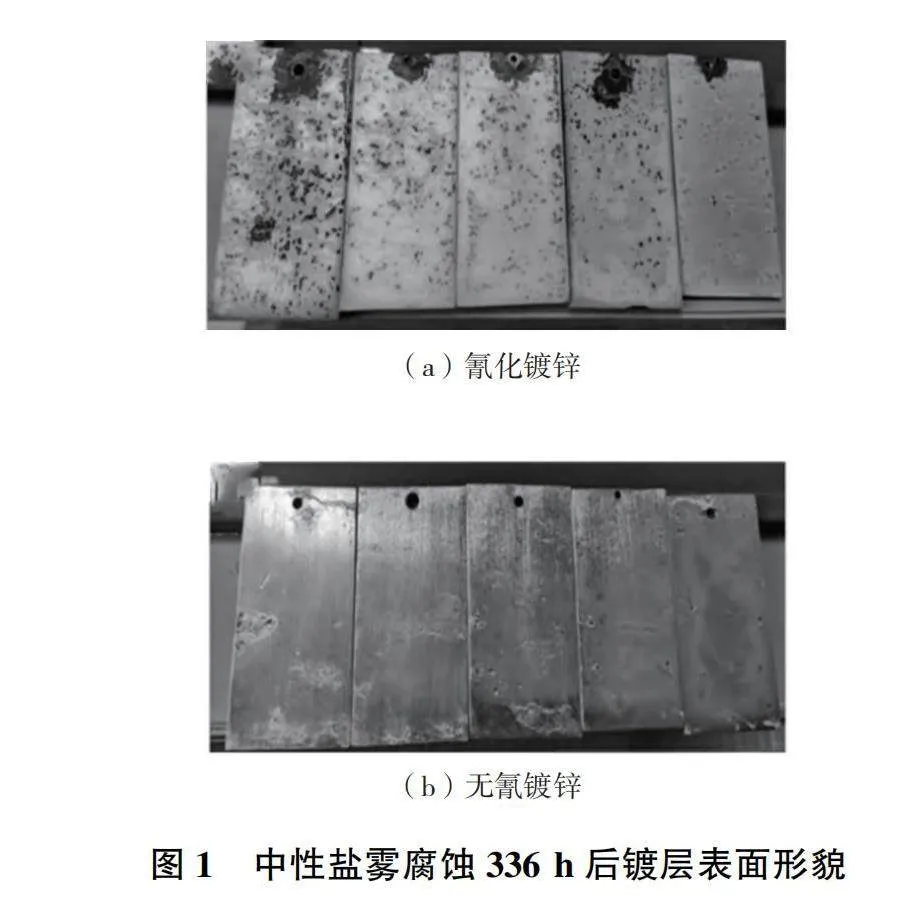

金属锌是电镀领域应用最广泛的一个镀种,常被用作黑色金属的防护镀层。对钢铁基体而言,锌是典型的阳极性镀层,具有较好的防护性能[2]。传统的镀锌镀液多为氰化物溶液。然而氰化物有剧毒,在实际生产中对工人安全有着巨大威胁。因此工业界开始寻找能够替代氰化镀锌的无氰镀锌技术。张颖等[3]尝试使用以氧化锌(ZnO)、氢氧化钠(NaOH)为主成分的电镀液代替传统的氰化电镀,结果如表1所示。无氰镀液的分散能力与氰化物溶液性能相当,深镀能力、沉积速度优于氰化镀锌。无氰镀锌试样在3~5t的持久试验机下加载按HB 5076.1—2005所规定的静止载荷持续200h,试样未发生断裂,也没有裂纹产生,符合工业使用要求。镀层结合力经由弯折法和高温烘烤法测试均未有起皮脱落现象。经中性盐雾试验336h,氰化镀锌层产生大量的白锈,无氰镀锌试样表层只有少量白锈,如图1所示。在耐腐蚀性方面,无氰镀锌要远远优于氰化镀锌。

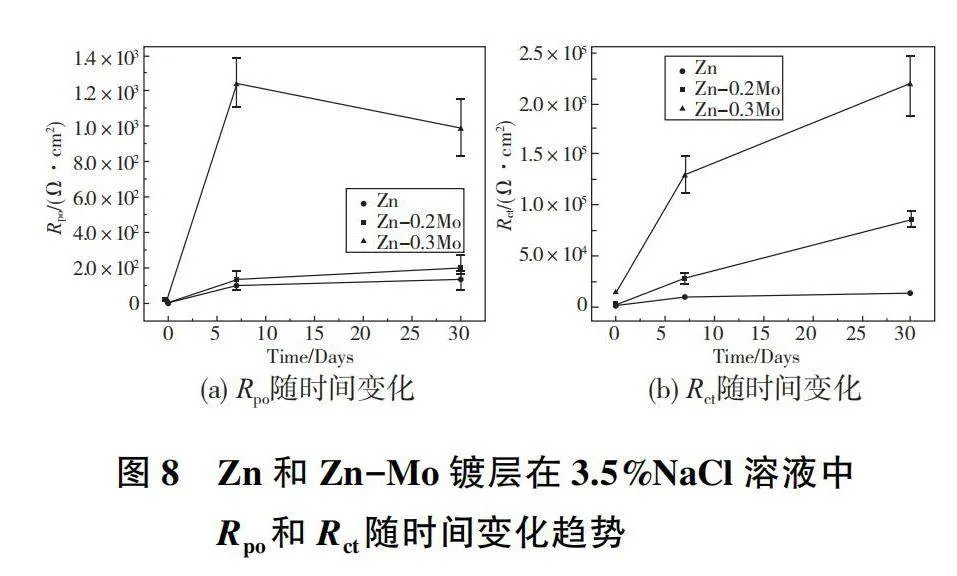

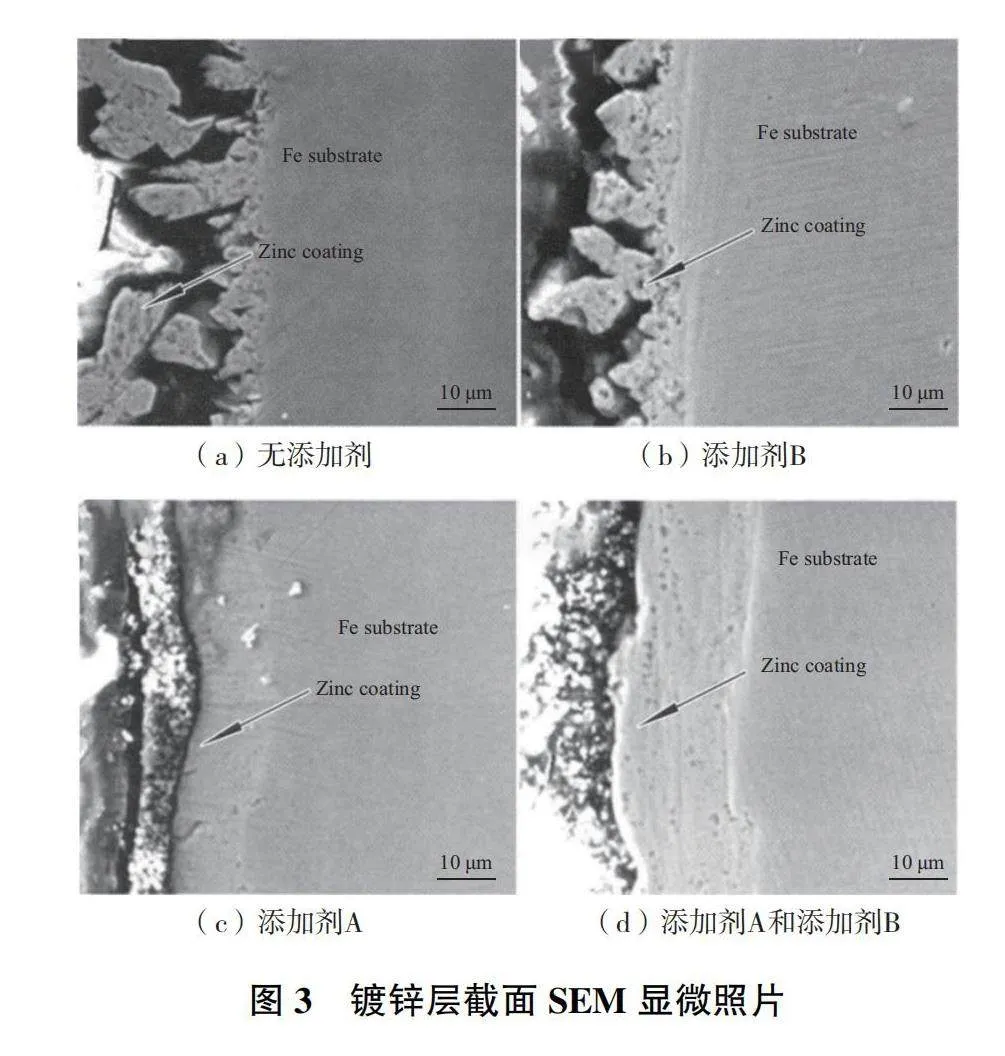

碱性无氰溶液既解决了氰化镀液的毒性问题又解决了酸性溶液对电镀设备的固有腐蚀问题。但碱性溶液中金属离子易形成粉末状的沉淀[4]。因此相较于单一成分的电镀液,近年来一些研究通过在溶液中使用添加剂来增强溶液的稳定性和极化能力,使镀层晶粒更加细致、镀层表面更加光滑平整[5]。常用的添加剂包括光亮剂和表面活性剂。光亮剂是具有醛、酮、羧酸、胺等官能团的小分子芳香族和脂肪族化合物。光亮剂能提高溶液的极化性能,使得镀层更加光亮、平整。表面活性剂能够充分湿润待镀工件的表面,提高溶液均匀镀覆能力。常用的光亮剂包括木焦油和一些有机醇类物质如聚乙二醇(PEG),表面活性剂如十六烷基三甲基溴化(CTAB)、十二烷基硫酸钠(SDS)、硫脲等[6-8]。黄献丽等[9]选择在硫酸锌溶液中加入光亮剂聚乙二醇和十八烷基二甲基苄基氯化铵等添加剂,所得镀层晶粒更加细致,表面更加平整。经电化学测试,镀层的自腐蚀电流有所减小,耐蚀性有所提高。GU等[10]在含有饱和甲基三辛基氯化铵的电镀液中加入CTAB 和 PEG 等添加剂。发现两者的协同作用能有效抑制“苔藓状锌”的形成,使镀层表面更加光滑平整。杜楠等[11]研究了添加剂A(环氧氯丙烷)、B(烟酸类的磺化盐)对镀层质量的影响,镀层微观形貌如图2所示、截面形貌如图3所示。发现不使用添加剂得到的镀层表面呈海绵状、易脱落,晶粒粗大。单独使用添加剂B无法改善镀层形貌,晶粒仍然较为粗大,晶粒之间有着明显的界限。添加剂A的使用能有效抑制晶粒的外向生长,晶粒有所减小,但整体不够平整。同时使用添加剂A和添加剂B时,镀层晶粒最均匀细致。从图3样品截面形貌可以看出同时使用添加剂A和添加剂B镀层与基体的结合力最好。

添加剂对镀层质量的影响主要体现在晶粒尺寸和晶体取向上。添加剂的使用可以提高阴极过电位,促进新原子核的形成,同时抑制原子核的长大,细化晶粒,形成具有封闭结构的晶体平面,从而提高镀层的耐蚀性[12]。JEON等[13]研究了PUB(2-聚季铵盐)核BPC(1-苄基吡啶-3-羧酸酯)在氧化锌(ZnO)、氢氧化钠(NaOH)溶液中对镀层微观结构及性能的影响。发现在不使用添加剂时,镀锌层表面较为粗糙,在SEM下表现出圆形的叶子形状。随着PUB的加入,晶粒被细化。微观形貌也由原来的叶子形状变为针状,镀层表面也相对光滑。当PUB和BPC同时加入,晶粒由针状变为略有棱角的球形状,表面更加光滑,如图4所示。但随着添加剂的使用,电流效率有所下降。原因可能是溶液中的添加剂形成吸附屏障,使得离子迁移到阴极沉积位置的速度变慢,迁移过程中与溶液中的其他离子发生了副反应,从而导致电流效率的降低。

电镀生产中为了细化晶粒,获得优质镀层,电镀液中常加入添加剂。虽然添加剂的使用可以增强溶液的极化能力,细化晶粒,提高镀层的质量,但添加剂的使用会导致镀层中掺入不必要的元素,如十二烷基硫酸钠的使用会使镀层中出现微量的硫元素,导致镀层力学性能下降,且随着钢材使用环境日益恶劣,仅靠改变电镀液成分难以获得能满足使用要求的镀层。因此一些学者开始将目光从改善电镀液成分转到了对电镀电源的研究上。

1.2 脉冲参数对镀层性能的影响

镀层质量的好坏与所使用的工艺条件密切相关。除了溶液的影响,使用合适的电源,选择合适的电镀参数也至关重要。一般来说,脉冲电镀得到的镀层比直流电镀得到的镀层在耐蚀、耐磨性方面性能更加优异。直流电源在电镀过程中因其电流持续导通会造成溶液的浓差极化,在阴极附近形成较厚的极化层,造成析氢现象,影响电镀效率,导致镀层力学性能下降。直流电源自身的缺陷仅靠改变电镀液成分、改变电镀环境是难以解决的。因此电镀工作者开始将目光移向电镀电源的优化,着手开发各种类型的脉冲波形电源,希望依靠脉冲电源的开关特性来改善镀层结构,提高镀层的力学、摩擦、耐蚀性能。

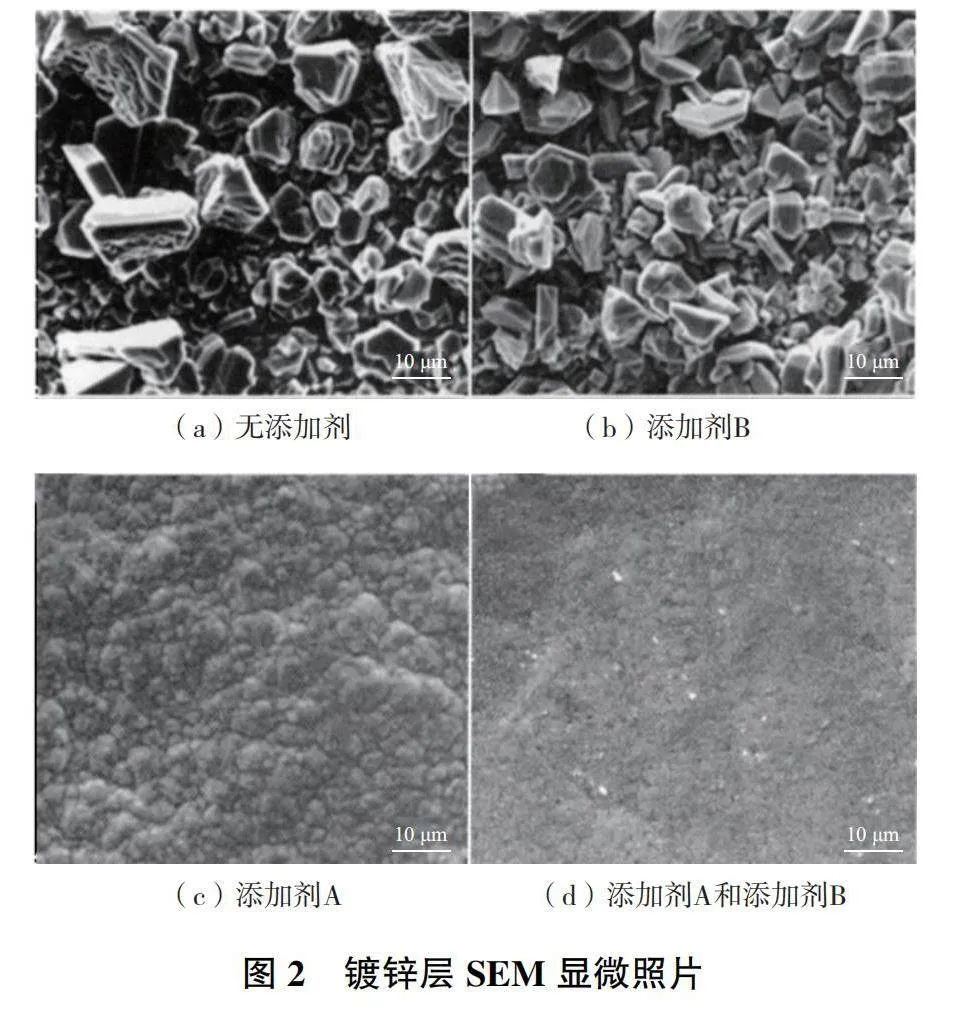

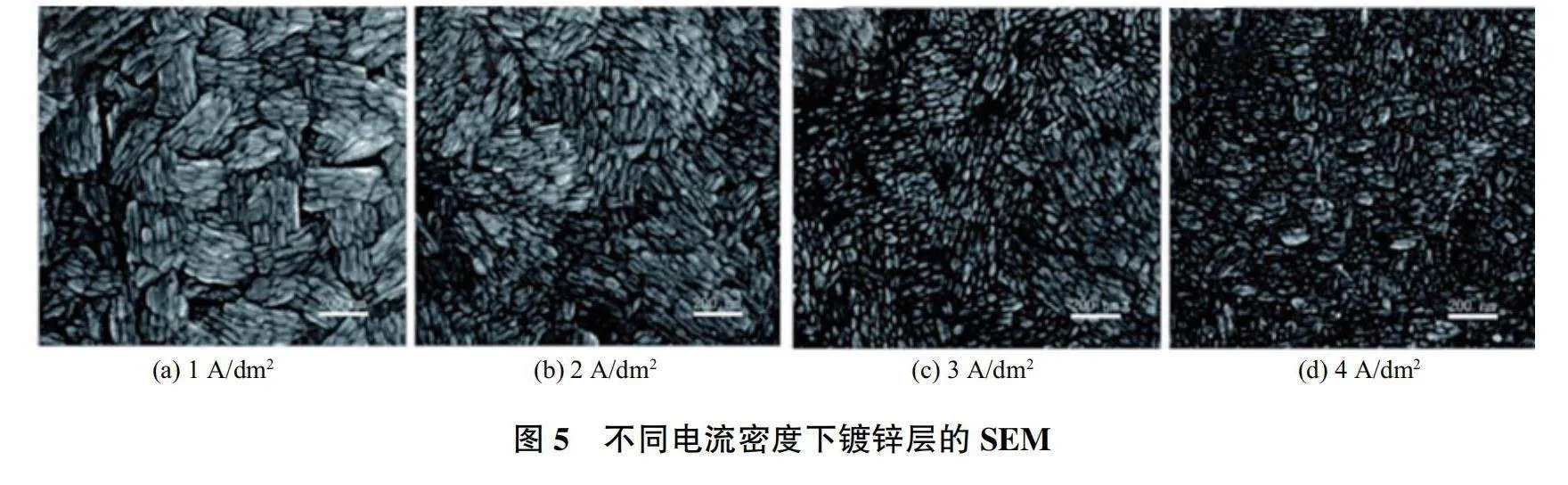

脉冲电镀从电镀理论上摆脱了局限于直流电源的习俗观念,开辟了一个从改进电镀电源入手研究电镀工艺的新领域。张景双等[14]以氧化锌(ZnO)、氢氧化钠(NaOH)作为电镀液主成分,使用脉冲方波,研究了占空比、脉冲频率对镀层耐蚀性、镀层外观的影响,并比较了直流电镀工艺与脉冲电镀工艺对镀层性能的影响。试验表明:脉冲电流平均密度为2A/dm2、脉冲频率为100Hz,通断比为1∶10的条件下得到的镀层晶粒最细致、镀层表面最光亮。经168h的中性盐雾试验,发现直流电镀工艺下镀层出现了大约30%的锈蚀面积,脉冲工艺下镀层仅是出现少量的锈蚀点。由此可知脉冲电流下镀层耐蚀性远优于直流镀层。LI等[15]研究了脉冲参数对镀层晶粒尺寸的影响,并表征了锌纳米晶体镀层的力学、耐磨、耐蚀性能。发现随着正向脉冲电流密度的增大,晶粒尺寸逐渐减小,能够获得性能优异的细晶粒镀层。如图5所示,这与提高过电位能够细化晶粒的结论相符。如图6(a)所示,镀层的硬度为1.53GPa,几乎是粗晶体镀层硬度的3倍。由此可知,晶粒纳米化可以显著提高镀层的硬度。图6(b)是在1N载荷和0.188m/s的滑动速度下镀层的摩擦因数曲线。粗晶体摩擦因数在0.5~0.7,细晶粒摩擦因数在0.2~0.3之间。越低的摩擦因数意味着越好的耐磨性能,因此在相同的磨损条件下细晶粒镀层有着更优异的减摩性能和耐磨性能。除摩擦性能外,细晶粒镀层也表现出优异的耐腐蚀性能。如图7所示,粗晶粒镀层在3.5%NaCl溶液中浸泡100 h后局部腐蚀非常严重,细晶粒镀层结构紧凑,在表面形成了一层保护性腐蚀产物膜,保护镀层不被进一步腐蚀,具备较强的耐蚀性能。

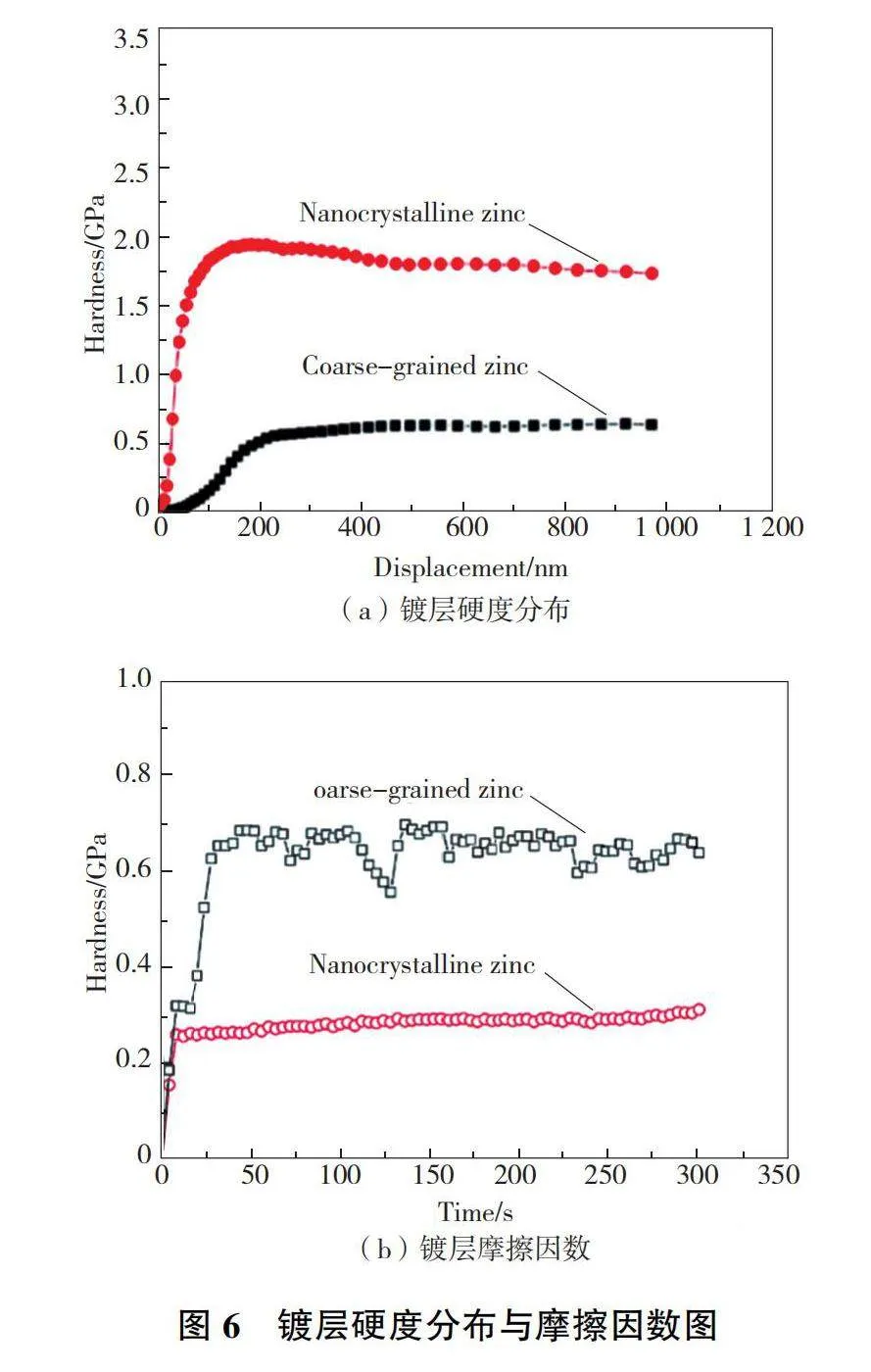

除了单一成分的锌镀层,在镀层中加入镍、钴、锰、钼等金属元素能进一步提高镀层的硬度、可焊接性、耐蚀与耐磨性能[16-17]。CLAUDEL等[18]使用脉冲电源在无添加剂的氯化物溶液中成功制备了质地均匀、无孔洞的Zn-Mn 合金镀层,并探究了脉冲参数对镀层中锰含量的影响。发现随着电流密度的增大,晶粒逐渐细化,镀层中锰含量逐渐增多。锰含量最大可达15%,优于直流电镀的13%。与纯锌镀层相比,自腐蚀电流下降了65%,耐蚀性大幅增强。在最佳脉冲参数下电流效率从原来的65%提高到90%,极大地降低了析氢等副反应所占的比例。除Zn-Mn合金镀层外,Zn-Mo合金镀层也备受关注。与Zn-Cr镀层相比,钼的毒性远低于铬,消除了Zn-Cr镀层潜在的健康和环境风险。此外由于钼能与氧化物反应形成氧化层,因此Zn-Mo镀层具有出色的耐蚀性能[19]。与Zn-Ni合金对比,Zn-Mo镀层具有更高的熔点能和更好的热稳定性,使得Zn-Mo镀层在高温环境中依然能够维持稳定的力学性能。ZHOU等[20]发现借助于脉冲电流的张弛特性能进一步提高Zn-Mo镀层中钼元素的含量。图8展示了不同钼含量的Zn-Mo镀层在3.5%的NaCl中浸泡0 d、7 d、30 d的钝化膜电阻Rpo和电荷转移电阻Rct(本刊黑白印刷,相关疑问咨询作者)。从图中不难看出,随着钼含量的增多,镀层的耐蚀性更好。原因可能是钼与氧化物反应,减缓了整个镀层的腐蚀过程。

2 电镀镍及其合金

2.1 镀层晶体结构与摩擦学性能

除金属锌外,金属镍也常作为装饰性防护镀层被广泛地用在日用工业品、机械、汽车行业中。金属镍自身的化学性质较为稳定,在空气中能与氧发生化学作用形成钝化膜,使得镍镀层具备优秀的抗大气腐蚀能力。一般来说,晶粒更细的镀层往往有着更好的性能,包括硬度、表面粗糙度、孔隙率、耐磨性、耐蚀性等。通常把晶粒尺寸在1~100nm之间的镀层称为纳米晶粒镀层。与常规粗晶粒镀层相比,纳米晶粒镀层有着许多优异的磁学、力学、光学等性质[21]。在过去的几十年中,已经开发了几种用于制备纳米镀层的制造方法,这些纳米镀层镶嵌了纳米尺寸的陶瓷颗粒,如SiC、TiN、AlN和Al2O3等[22-23]。制造方法包括电镀、化学镀、喷射电沉积和激光熔覆等。在这些方法中电镀被认为是预制纳米镀层成本较低的手段。LI等[24]在瓦特镍浴中电镀Ni-B/Al2O3镀层,使用三甲胺硼烷作为硼前体,发现掺入Al2O3纳米颗粒改变了Ni-B基体的质量分数并增强了镀层的显微硬度。HU等[25]使用高速射流脉冲电镀法在钢基材上制备镍钴合金,并注意到合金沉积物中的钴含量随着电流密度的增加而增加。YANG等[26]使用脉冲电流在碳钢上制备Ni-Co-SiC镀层,发现随着占空比的减少和脉冲频率的增加,镀层中SiC颗粒增加,镀层形貌由球状变为针状,晶粒更细,镀层硬度有所增强。

近年来,又出现了一些新的电镀技术[27]。图9(b)展示了纯Ni镀层与Ni-SiC镀层的晶体取向。纯Ni涂层的晶取向为(200)平面,而Ni-SiC纳米涂层的晶取向为(111)平面。原因可能是SiC的加入增加了镍晶体的成核数量,并改变Ni-SiC镀层的晶体取向。图10[28]展示了镀层的磨损质量损失与摩擦因数曲线,图中a、b、c、d与NI、NS-1、NS-2、NS-3一一对应,分别表示磁强度为0T、0.2T、0.4T、0.6T条件下制备的样品。镀层的质量损失如图10(a)所示。Ni-SiC纳米镀层在相似的磨损测试参数下表现出较小的失重,特别是在磁强度为0.6T(NS-3)条件下获得的Ni-SiC纳米镀层重量损失最少。如图10(b)所示,0.6T磁密度下镀层表现出最小的摩擦因数,且随着磁强度的逐渐增高,镀层的摩擦因数在逐渐下降。随着摩擦因数的下降,质量磨损损失也应当逐渐降低。这与图10(a)磨损质量损失试验反映的规律相一致。一般来说,表面光滑致密的镀层才会对应较小的摩擦因数,这说明在电镀过程中,使用磁场能够使SiC颗粒在镀层中分布更加均匀,从而降低镀层的摩擦因数,减少镀层的磨损。

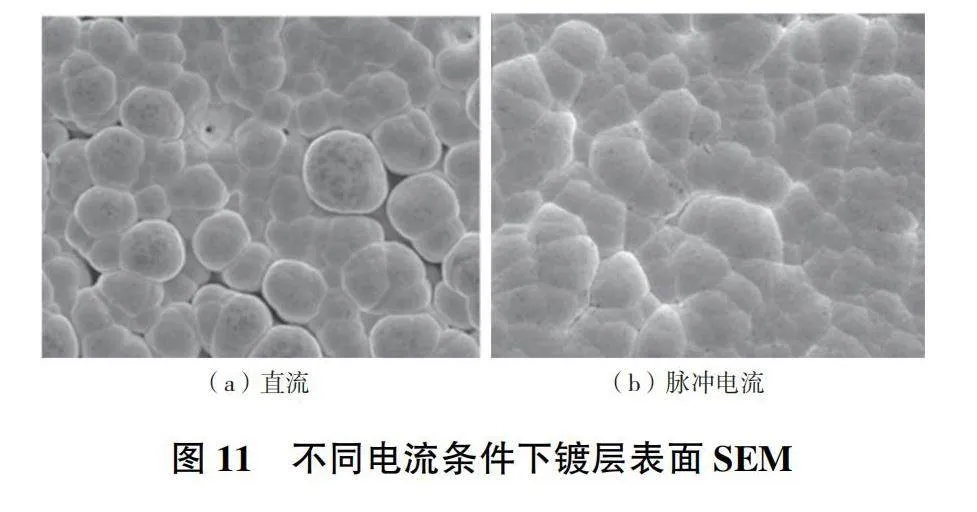

汤皎宁等[29]探究了不同脉冲波形下镀层的耐磨性能,并对腐蚀条件下脉冲参数对镀层耐磨性的影响进行了探讨,结果如表2所示,从中发现在梯形脉冲波形下镀层的耐磨性最好,并且适当的腐蚀可以提高镀层的耐磨性,造成这种现象的原因可能是腐蚀产物在磨损过程中起到了润滑作用。HUANG等[30]探究了脉冲频率对Ni-Mo镀层晶体结构的影响。发现脉冲条件下镀层的结构更加致密,晶粒尺寸更小,如图11所示。与之相比,直流条件下镀层的晶粒较大,且晶粒之间有微小空隙。从图12(a)可以看出,随着脉冲频率的增大,镀层中Mo含量逐渐增加。许多研究[31-33]都表明随着镀层中Mo含量的增加,晶粒结构将转变为非晶态的纳米晶粒,纳米晶粒能起到提高镀层硬度的作用。这与图12(b)所反映的镀层硬度规律相一致。

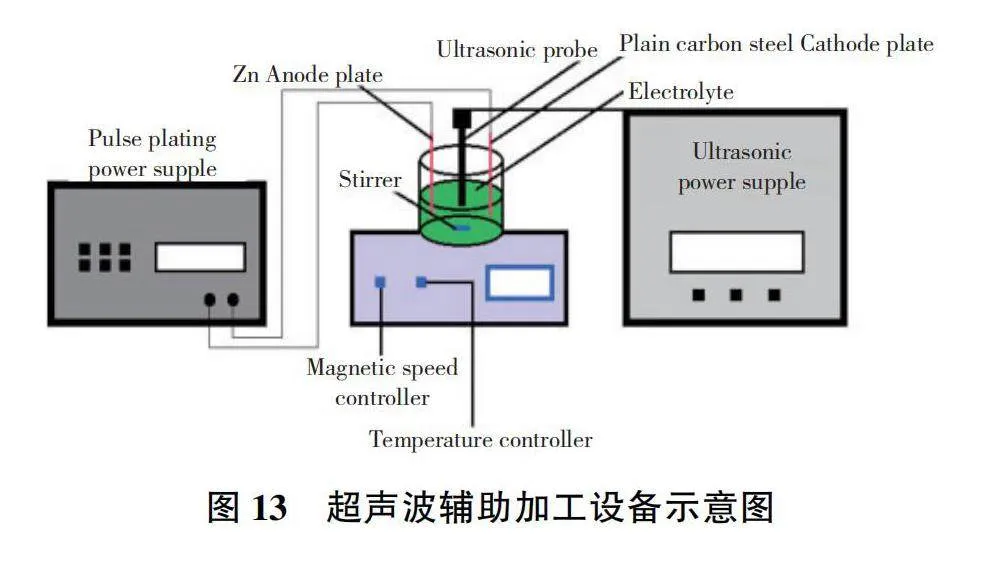

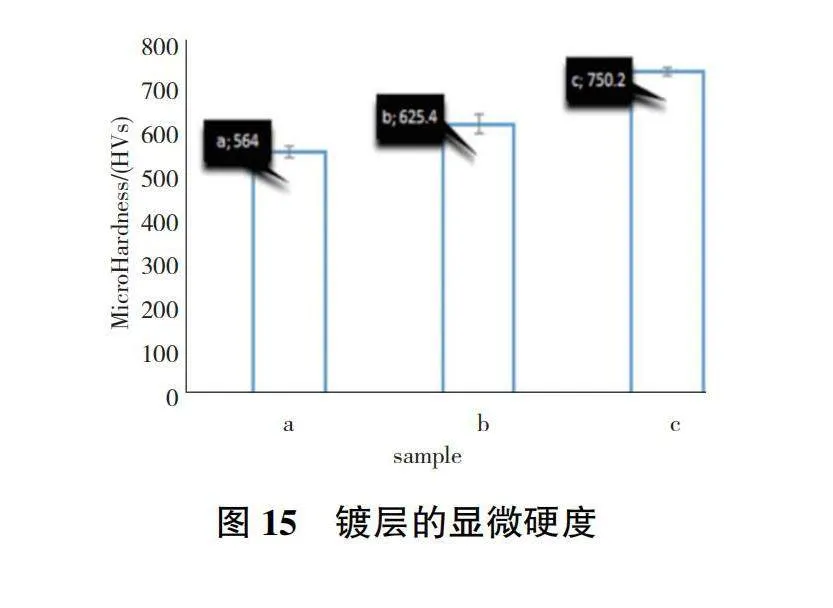

除了使用磁辅助加工外,ATAIE等[34]在脉冲电流的基础上使用超声波辅助加工的方法来制备Zn-Ni镀层,希望能够改善镀层的摩擦性能。图13为超声波辅助加工设备示意图。图14是不同超声条件下镀层的微观形貌。从图中可以看出,随着超声波强度的增加,颗粒形状由球形逐渐变为金字塔形。这表明高强度的超声波会显著影响镀层晶粒形状。图15描述了镀层的硬度,相较于其他学者的工作,该条件下得到的镀层硬度显著增加,样品c的硬度达到了750HV。这种高硬度可归因于晶粒尺寸细化以及镀层中镍含量的增高。镍含量由原来的20%增加到28%。图16描述了镀层的摩擦因数与滑动距离之间的关系。随着超声波强度的增大,摩擦因数显著降低。这与镀层的低表面粗糙度和高硬度有关,并且摩擦因数曲线变化也与镀层硬度变化相一致。证明了晶粒细化能显著提高镀层的硬度,降低镀层的摩擦因数。

2.2 镀层的耐腐蚀性能

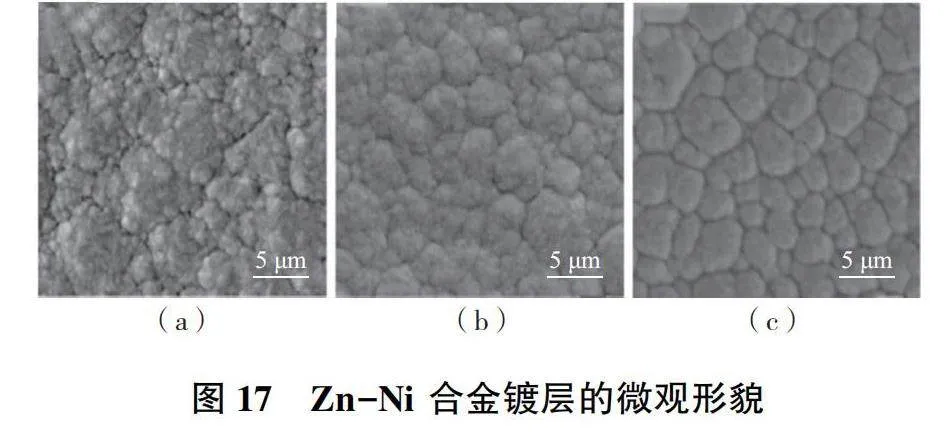

除了单独的Zn、Ni金属外,Zi、Ni金属常以合金的形式被作为防护性镀层用于钢材的腐蚀防护。何欣等[35]研究了电流波形对Zn-Ni合金镀层微观结构和耐腐蚀性的影响。发现采用双向脉冲方波得到的镀层晶粒要比单向脉冲方波和直流更加细致均匀,晶粒微观结构如图17所示。其原因是双向脉冲波形中的反向方波能起到“退镀”的作用,能够消除因晶粒不均匀生长而产生的毛刺,从而降低晶粒尺寸,使得镀层更加细致、平整。致密镀层耐腐蚀也随之提高,相较于直流电镀,使用双向脉冲方波得到的镀层,其自腐蚀电流密度降低了一个数量级,腐蚀电位由-0.92V上升至-0.81V。

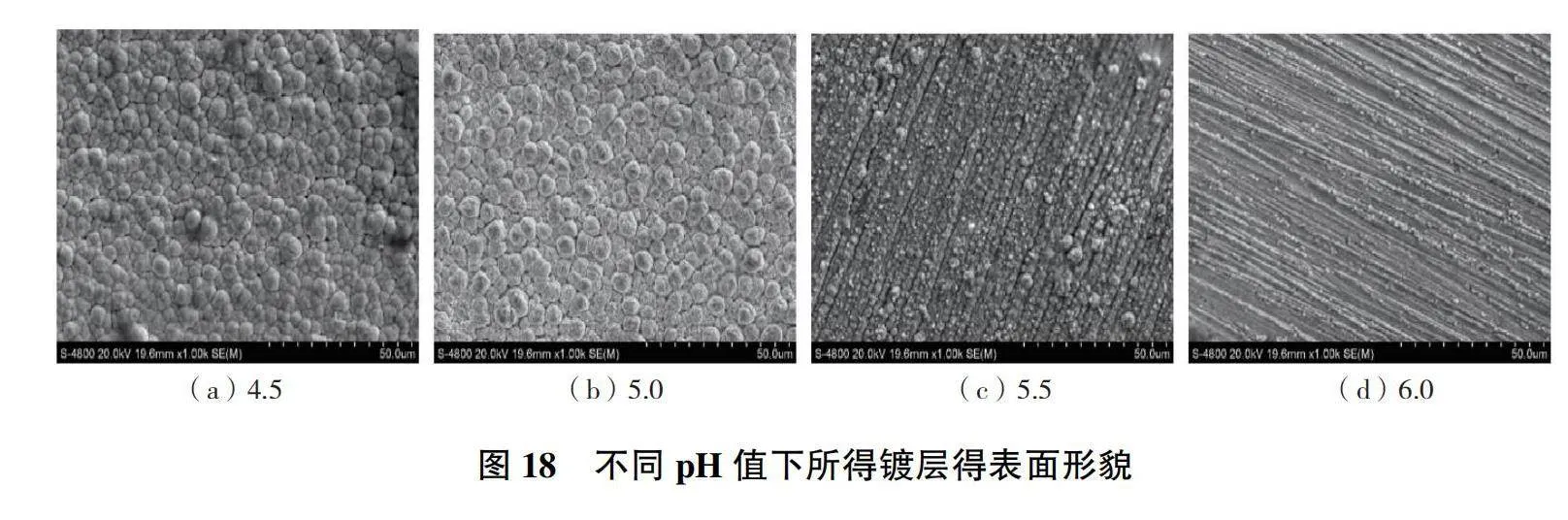

虽然锌镍合金镀层有着优秀的耐腐蚀性能,但随着应用环境恶劣以及研究的需要,有学者希望向锌镍合金镀层中加入第3种元素,进一步提高镀层的耐蚀性能。谢勤等[36]在原有的锌镍合金镀液中加入亚磷酸,得到了含磷为0.5%~3%、镍含量为11%~18%的合金镀层。将原有的锌镍合金镀层和锌镍磷合金镀层置于5%NaCl溶液中浸泡,发现镀层出现腐蚀的时间分别为614h、808h。说明磷元素的添加可以有效地提高锌镍合金的耐蚀性能。有部分学者认为镀层的耐腐蚀性与镀层中各元素所占比例相关,且认为pH值是影响镀层中各元素占比的主要因素。王心悦等[37]针对不同pH值下脉冲电镀得到的Zn-Ni-Mn合金中各金属元素所占比例进行了探讨。结果表明,随着pH值增大,沉积速率减小;镀层中锰含量增高,锌、镍含量降低;耐蚀性先增强后减弱,如表3所示。发现在镀液pH为5.0时,所得到的合金镀层最为平整致密,耐腐蚀性最好,镀层微观形貌如图18所示。

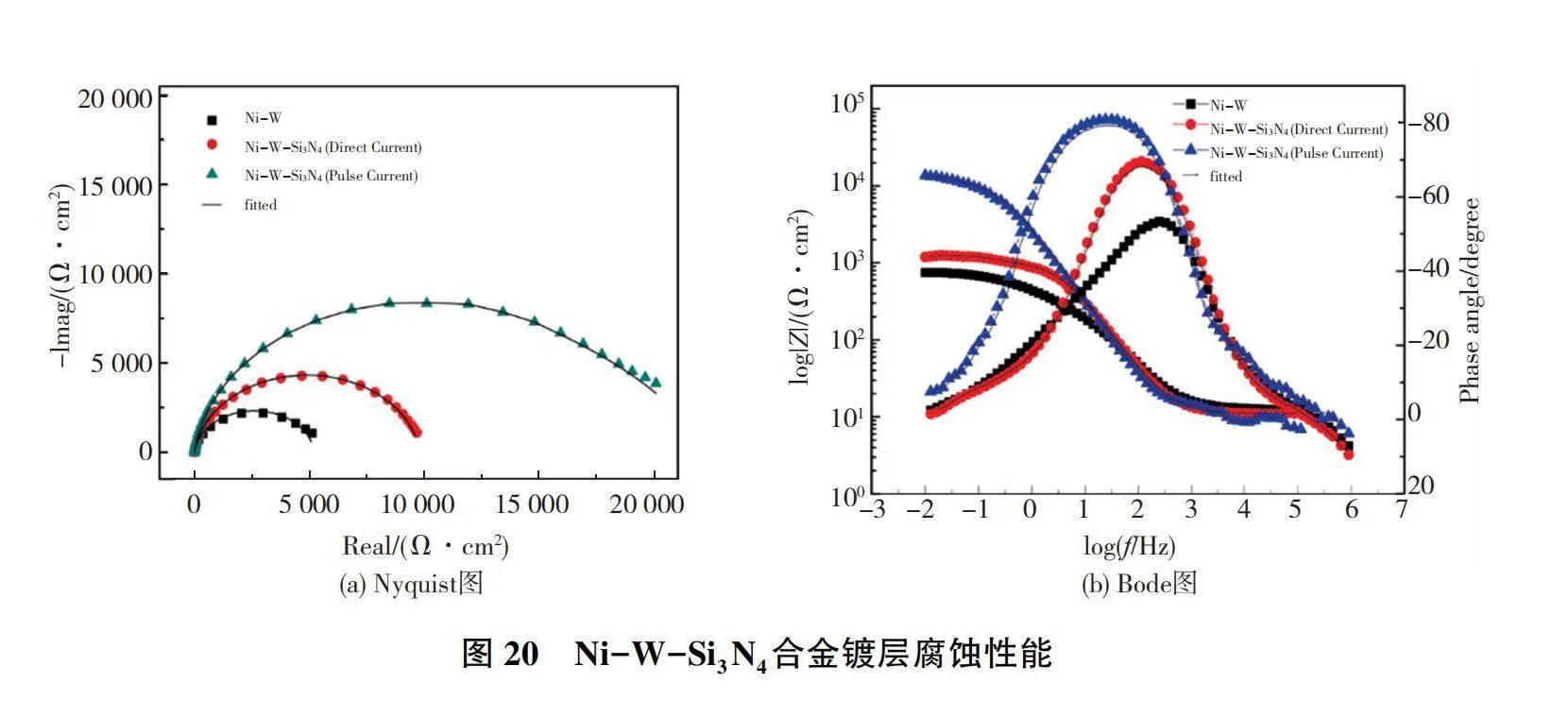

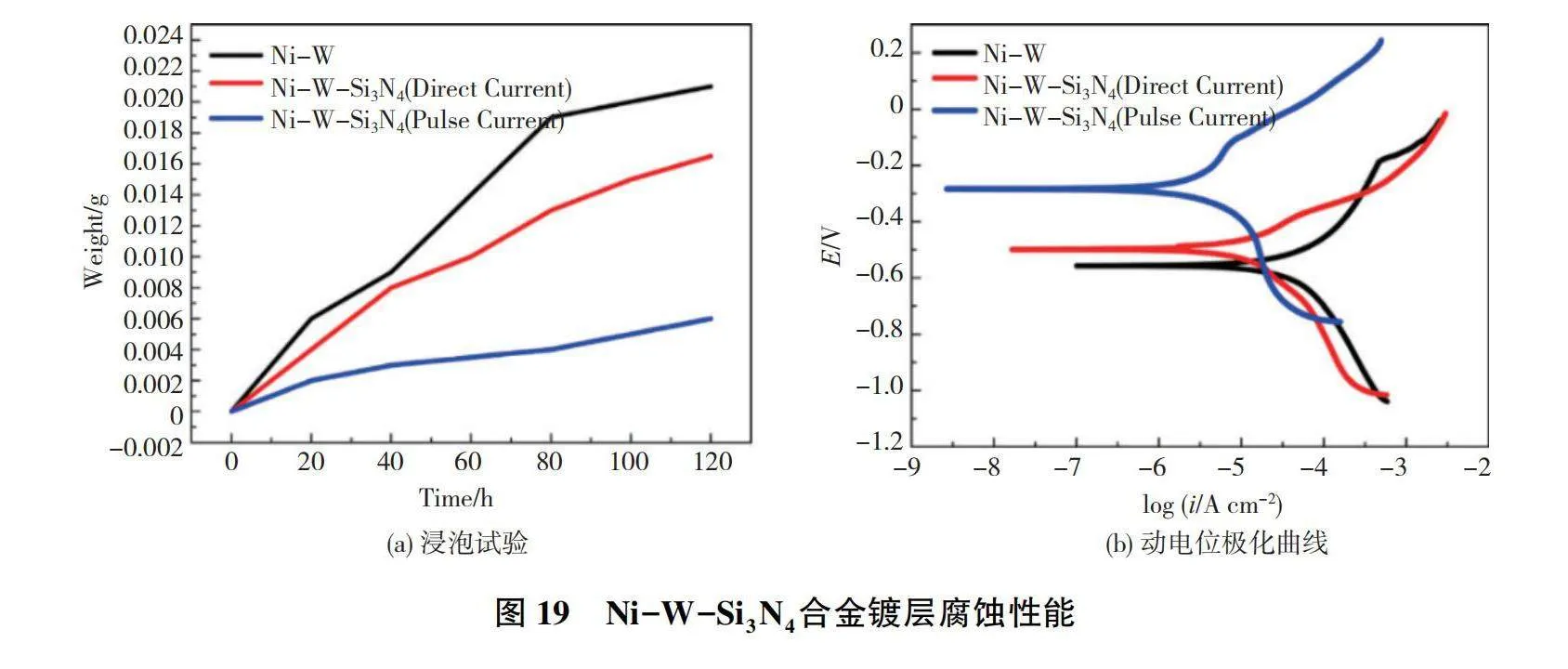

单相Ni-W合金晶体结构相较于双相晶体-非晶体结构具有更好的耐腐蚀性。在低W含量的Ni-W合金中,随着W含量的进一步提高,镀层的耐腐蚀性有所提高。在高W含量的Ni-W合金中,镀层的耐腐蚀性随着W含量的增大而有所降低。针对此特性,WASEKAR等[38]研究了脉冲参数对Ni-W合金镀层耐蚀性的影响。发现影响镀层中W含量的主要原因是电流密度。大的电流密度对应着高的过电位,高的过电位在电镀过程中能够有效细化镀层晶粒,从而提高镀层中W含量。而造成镀层耐腐蚀性变化的原因是在W含量高于23%时镀层会生成晶体-非晶体结构的双相镀层,使得镀层耐蚀性能有所下降。LI等[39]在Ni-W合金的基础上尝试在镀层中加入Si3N4来提高镀层的耐蚀性能。从图19(a)浸泡试验可以看出,脉冲电流下得到的镀层表现出优异的耐腐蚀性能,且Si3N4的加入能提高镀层的耐蚀性能。图19(b)中的动电位极化曲线图也验证了这一规律。这是因为加入了Si3N4颗粒的镀层会优先发生均匀腐蚀,同时会抑制局部腐蚀。此外纳米Si3N4颗粒还可以填充镀层表面可能存在的缺陷,并充当腐蚀离子扩散到电极表面的物理屏障,减少金属的暴露。同时均匀分布的Si3N4还可以看作是腐蚀介质与基体之间的钝化层,能进一步阻止腐蚀的发生。在图20(a)展示的Nyquist图中,容抗弧的大小反映了镀层的抗腐蚀能力的大小,容抗弧直径越大,说明该镀层的抗腐蚀能力越强。从图中不难看出,随着Si3N4颗粒的加入和脉冲电流的使用,镀层的容抗弧逐渐增大,镀层的耐蚀性在增强。这证明了使用脉冲电流或者加入Si3N4颗粒都能进一步提高镀层的耐蚀性能。

3 电镀铬及其合金

3.1 镀层组织结构与力学性能

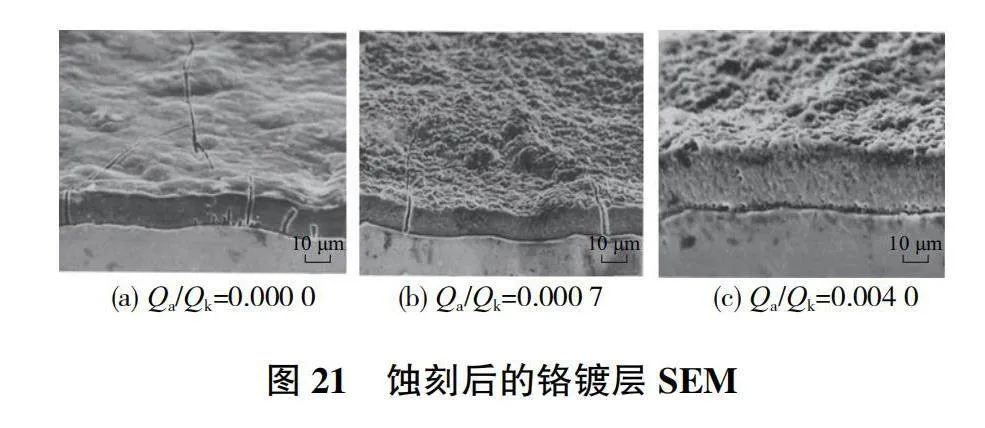

除金属锌、镍外,金属铬因为硬度高、耐磨性好的特点,常用于对耐磨性有一定要求的工件的保护镀层。金属铬在空气中极易钝化,表面形成一层极薄的钝化膜[40]。铬镀层的轻微钝化能进一步提高镀层的耐蚀性。再加上它价格低廉、光泽度好等优点常被作为装饰性镀层用在轻工、机械制造行业。但镀铬层在电镀过程中有可能因为析氢等原因产生大量的CrH2(氢化铬),导致镀层内部出现裂纹,造成镀层的耐蚀性能下降。如何改变镀层结构,减少裂纹,提高耐蚀性能,已成为电镀铬技术研究的难点[41]。脉冲电镀因为脉冲波形的独特性,能够在一定程度上减少电镀过程中的析氢现象,减少镀层裂纹数目,提高材料的耐腐蚀性能。双向脉冲电流有细化晶粒的作用[42],双向脉冲条件下铬镀层的孔隙率只有0.008 1%,直流镀层的孔隙率为0.362%,孔隙率大幅降低,镀层更加致密,大幅提高镀铬层的抗蚀性能。影响镀层裂纹数目最关键的参数就是阳极与阴极的电量比——Qa/Qk,而且随着电量比的增大,镀层的裂纹数目明显减少,如图21所示,当电量比达到0.000 7时,电流效率达到最大。

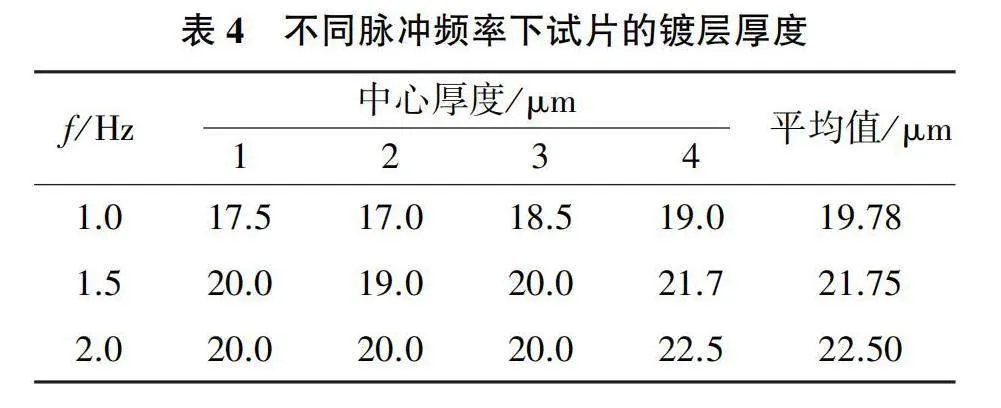

除了使用脉冲电源外,选择合适的电镀液也至关重要,不同于锌镍元素,含铬元素的电镀液极化能力很差,若电镀液中没有合适的添加剂,铬离子还未到达阴极欲镀零件前就会在溶液中形成絮状沉淀。因此必须向溶液中添加合适的络合剂以补充溶液中的局外阴离子,如SO2-4、F-离子等。对于形状复杂的零件,还需要用辅助阴极或象形阳极,才能在零件上沉积出厚度均匀、结晶细致的镀层。比如三价铬的电镀,在直流电源下难以获得厚铬镀层,采用脉冲电流在含有次磷酸钠的甲酸铵溶液中可以获得厚铬镀层,还能降低镀层的内应力[43-44]。李曼等[45]研究了直流镀铬和脉冲镀铬对镀层厚度、厚度均匀性、硬度、孔隙率、结合力的影响,发现相较于直流电镀,脉冲电镀的镀层硬度提高了8%,电镀效率远高于直流电镀,可将电镀周期缩短为原来的47%;又研究了脉冲频率f对镀层性能的影响,但采用极小的脉冲频率(1~2Hz)。发现铬镀层的厚度随脉冲频率增加逐渐增大,如表4所示。李行行[46]使用双向脉冲电源,在CrO3、H2SO4组成的电镀液中,探究了占空比对镀层硬度与表面粗糙度的影响,最佳参数如表5所示。发现随着占空比的增大,镀层硬度增加,表面裂纹减少,表面粗糙度下降。当占空比大于0.7时,镀层硬度有所下降,表面裂纹增多,表面粗糙度变大。不难看出,占空比为0.7时,镀层质量最好。公秀凤[47]在上述溶液的基础上加入NiCl2、NiSO4沉积Ni-Cr镀层。所得镀层耐磨性良好,经结合力测试后镀层表面无起皮脱落现象,这表明镀层结合力合格,可以获得理想的毛化表面。ZHU等[48]研究了脉冲频率对镀层形貌的影响。发现随着脉冲频率升高,铬镀层更加致密,微裂纹减小。但随着脉冲频率的持续增大,镀层表面粗糙度升高,表面开始产生微裂纹。

YANG等[49]研究了电流密度对镀铬层组织结构、残余应力、显微硬度的影响。镀层中氢含量随电流密度的变化如图22(a)所示。镀层中氢含量随电流密度的增加出现先减小后增大的现象。出现这种现象的主要原因是随着电流密度的增加,阴极过电位增大,晶体成核速率增加,沉积速率加快,促进了氢的解吸,阴极氢反应减弱,镀层中氢含量减少。随着电流密度的进一步加大,阴极附近开始出现浓差极化,阴极析氢加剧,增加了镀层中的氢含量。镀层中氢含量的变化也间接反映了镀层的显微硬度随电流密度的变化,如图22(b)所示。图23(a)显示了涂层中心位置的载荷深度曲线。在4.5μm的压痕深度处,通过无应力试样和一般试样之间的载荷差计算涂层中的残余应力。图23(b)反映了镀层表面残余应力随电流密度的变化。从图中不难看出,较大、较小的电流密度都无法获得残余应力小的镀层。35A/dm2电流密度是获得小残余应力镀层最佳的电镀参数。

3.2 镀层的耐腐蚀性能

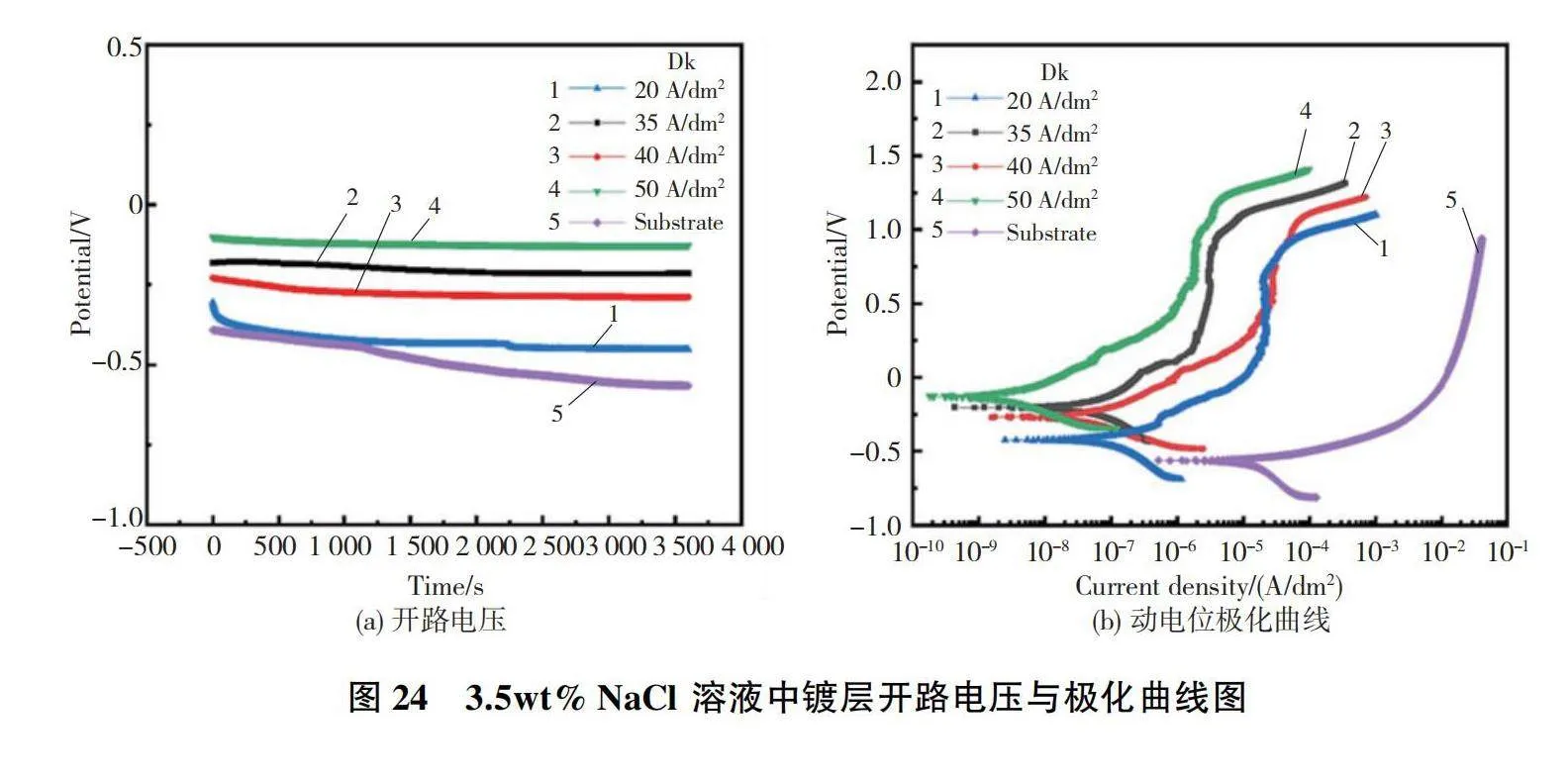

电镀铬因其优异的耐腐蚀性、表面光滑、硬度高等优异性能,已经广泛用于各个领域。相较其他商业用防腐金属,金属铬的防腐蚀性能十分优秀。这归功于铬在空气中能形成致密的氧化铬薄膜。此外氧化铬薄膜在弱酸性条件下仍然具有较高的稳定性。图24展示了不同电流密度下镀铬层的开路电压与极化曲线。一般来说,较高的腐蚀电位和较低的腐蚀电流意味着更好的耐腐蚀性能。从开路电压图可知,在50A/dm2电流密度下镀层的耐腐蚀性能较为优秀。极化曲线图也印证了这一规律。铬镀层耐腐蚀性的变化可归因于位错密度、微裂纹和晶粒尺寸的变化。当金属处于腐蚀环境中,不同晶体平面之间原子键能的差异会影响晶粒的腐蚀速度。对于紧密堆积的平面,表面原子较高的能量使平面更难溶解,从图25(a)可以看出50A/dm2电流密度下晶粒为(222)结构,而(222)晶平面是一个紧密堆积的平面,晶粒整体结构更为致密,表面原子能量高而不易被溶解。因此在50A/dm2电流密度下获得的具备(222)晶粒结构的镀层有着更好的耐腐蚀性。另外镀层在实际腐蚀过程中主要是氯离子通过氯化物介质中的微裂纹渗透到基体中,导致其溶解与氧化。而电流密度为50A/dm2下的镀层晶粒结构更为紧凑,微裂纹的产生与扩展更加困难,镀层具备较高的耐腐蚀性能。对于不锈钢这类特殊钢材,因为其表面存在钝化膜,所以在大气环境下不锈钢具备极其优秀的耐蚀性能。然而在非氧化环境中,如沸腾的硫酸或者甲酸溶液中,其表面的钝化膜无法稳定建立,就会受到严重腐蚀。针对不锈钢在沸腾的硫酸溶液中易腐蚀的问题。XU等[55]在316L不锈钢上脉冲电镀Cr-Pb镀层,提高不锈钢在稀硫酸中的耐蚀性。镀层晶粒细致,尺寸小于100nm,且镀层中的铬、钯对钝化具有协同作用,在稀硫酸和甲酸混合物中表现出优异的耐腐蚀性能。除了制备合金镀层外,REKHA等[56]在Zn-Cr镀层中加入石墨烯制备复合镀层。经48h的浸泡试验发现,加入石墨烯后镀层的耐蚀性远高于原镀层,且随着石墨烯含量的增加,镀层耐蚀性有升高趋势。其原因可能是随着石墨烯的增加,镀层组织结构更加致密,且石墨烯的存在能阻止腐蚀介质的进一步渗透。两者的综合作用大幅提高了镀层的耐蚀性。

4 结语

钢铁材料作为应用最广泛的结构材料,在严苛的服役环境中极易发生表面腐蚀和磨损。电镀是一项成熟的表面光整技术,在材料精饰、材料防护以及获得功能性镀层方面具有重要应用。锌、镍、铬及其合金作为防护镀层镀覆在钢铁表面能提高钢铁的耐磨、耐蚀性能。超声波、磁场等辅助加工技术以及在镀层中掺加非金属化合物纳米颗粒等方式能获得结晶细致、表面光滑、耐蚀性好的镀层。目前,电镀技术在材料保护、装饰性、功能性镀层方面已经取得了一些显著成果,但在以下几个方面仍然需要进一步的研究。

1)传统的电镀模式难以实现智能化生产,因此如何引入新的电镀模式,形成完整的电镀产业链,实现电镀装备的现代化需要思考。其次如何将电镀的整个流程封闭在一个能够智能化生产的体系内,以便实现生产设备的高集成化、生产流程的高智能化。

2)传统的电镀模式物料严重不平衡,电镀过程中需要大量的清洗水。水中溶解有大量对环境有害但可重复利用的物质。因此有必要研制高效且易于回收的清洗液来代替清洗水,实现资源的重复利用。

3)虽然电镀经过了长足的发展,但对复合镀层沉积机制的理解仍然不完善,计算模型也很少。电解质流体动力学和电流分布等方面的研究仍然不够深入。除满足硬度、耐磨、防腐等基本防护要求外,针对电子、生物科技、航空航天等领域开发具有自润滑、超疏水、生物相容性的新型镀层。

4)电镀的实质是金属离子获取电子还原成原子,再结晶成为镀层。因此电镀是原子级别的增材制造技术,有必要进一步发展电镀理论,完善电镀电源,实现对电镀过程的精确控制,以便实现原子级别的加工精度,从而将电镀技术用于高端精密制造领域。

参考文献:

[1] WANG Q W,HUANG J L,LIU J N,et al. Enhanced performance of electrodeposited Ni-SiC plating as an alternative to electroplated chromium deposits:the effect of pulse duty cycle[J]. Surface Topography:Metrology and Properties,2022,10(1):015024.

[2] ISMAIL M H, ALFAZ A, SUJITH R, et al. A review of study on corrosion behaviour of zinc coated mild steel[J]. International Research Journal of Engineering and Technology. 2022, 9(6): 1-8.

[3] 张颖,王辉,曹联斌,等. 无氰镀锌技术研究[J]. 科技创新与应用,2023,13(12):80-83.

[4] MOHAMMED A J. Zinc plating from alkaline non-cyanide bath[M]. Missouri University of Science and Technology, 2022.

[5] MOHAN KUMAR G,SRIVASTAVA C. On the use of surfactant polarity for grain boundary engineering in electrodeposited cobalt coatings and its direct effect on the coating corrosion behavior[J]. Metallurgical and Materials Transactions A,2023,54(6):2277-2291.

[6] ASLAM R,MOBIN M,ASLAM J,et al. Application of surfactants as anticorrosive materials:a comprehensive review[J]. Advances in Colloid and Interface Science,2021,295:102481.

[7] CHOTIRACH M,RATTANAWALEEDIROJN P,BOONYONGMANEERAT Y,et al. Systematic investigation of brightener’ s effects on alkaline non-cyanide zinc electroplating using HPLC and molecular modeling[J]. Materials Chemistry and Physics,2022,277:125567.

[8] 宋宜强,皮志超,张泽齐,等. 钢铁表面无氰镀镉及其性能研究进展[J]. 机械制造与自动化,2022,51(5):48-53,73.

[9] 黄献丽,何美凤,李俊,等. 脉冲电镀锌镁合金及其腐蚀行为研究[J]. 材料导报,2013,27(24):92-94,109.

[10] GU W M,LIU C Q,TANG J,et al. Improving zinc electrodeposition in ammoniacal electrolytes with the saturated dissolved methyltrioctylammonium chloride[J]. Hydrometallurgy,2018,175:43-51.

[11] 杜楠,舒伟发,王春霞,等. 一种组合添加剂在碱性无氰镀锌中的作用[J]. 中国腐蚀与防护学报,2012,32(3):251-255.

[12] MOHAMMED A J,MOATS M. Effects of carrier,leveller,and booster concentrations on zinc plating from alkaline zincate baths[J]. Metals,2022,12(4):621.

[13] JEON S B,SON B K,CHOI J W,et al. Effects of organic additives on alkaline non-cyanide zinc electroplating[J]. Coatings,2023,13(4):781.

[14] 张景双,翟淑芳,屠振密. 脉冲电流对锌酸盐镀锌层的影响[J]. 电镀与环保,2002,22(5):5-6.

[15] LI Q Y,FENG Z B,ZHANG J Q,et al. Pulse reverse electrodeposition and characterization of nanocrystalline zinc coatings[J]. RSC Advances,2014,4(94):52562-52570.

[16] TOMIĆM V,MITROVIĆM G. Electrodeposition of Zn-Mn/CeO2 composite coatings:evaluation of corrosion properties[J]. Journal of Solid State Electrochemistry,2023,27(7):1901-1910.

[17] STEIN N,CLAUDEL F,ALLAIN N,et al. Anticorrosive performance and corrosion mechanisms of Zn–Mn-coated steel[J]. Materials and Corrosion,2023,74(4):585-596.

[18] CLAUDEL F,STEIN N,ALLAIN N,et al. Pulse electrodeposition and characterization of Zn–Mn coatings deposited from additive-free chloride electrolytes[J]. Journal of Applied Electrochemistry,2019,49(4):399-411.

[19] HARA A,S'WITEK Z,OZGA P. The role of surfactants in induced electrodeposition of Zn–Mo layer from citrate solutions[J]. Journal of Alloys and Compounds,2020,827:154195.

[20] ZHOU T,COŞKUN M I·,SANDERS S,et al. Corrosion protection of Zn-Mo coatings electrodeposited from alkaline solutions[J]. Surface and Coatings Technology,2023,467:129737.

[21] BHAT R S,NAGARAJ P,PRIYADARSHINI S. Zn–Ni compositionally modulated multilayered alloy coatings for improved corrosion resistance[J]. Surface Engineering,2021,37(6):755-763.

[22] PRIYADARSHI P,KATIYAR P K,MAURYA R. A review on mechanical,tribological and electrochemical performance of ceramicparticle-reinforced Ni-based electrodeposited composite coatings[J]. Journal of Materials Science,2022,57(41):19179-19211.

[23] PINATE S,ERIKSSON F,LEISNER P,et al. Effects of SiC particles codeposition and ultrasound agitation on the electrocrystallisation of nickel-based composite coatings[J]. Journal of Materials Science,2021,56(33):18463-18476.

[24] LI B S,ZHANG W W,HUAN Y X,et al. Synthesis and characterization of Ni-B/Al2O3 nanocomposite coating by electrodeposition using trimethylamine borane as boron precursor[J]. Surface and Coatings Technology,2018,337:186-197.

[25] HU J C,ZHU Z W. Homogeneous nanocrystalline Ni–Co alloys with excellent mechanical properties via abrasive-assisted electroforming[J]. Journal of Materials Science,2023,58(22):9349-9361.

[26] YANG Y,CHENG Y F. Fabrication of Ni–Co–SiC composite coatings by pulse electrodeposition—effects of duty cycle and pulse frequency[J]. Surface and Coatings Technology,2013,216:282-288.

[27] RID-OŠIĆM,SALICIO-PAZ A,GARCÍA-LECINA E,et al. The effect of the ultrasound agitation and source of ceria particles on the morphology and structure of the Zn–Co–CeO2 composite coatings[J]. Journal of Materials Research and Technology,2021,13:1336-1349.

[28] SUN C F,LIU X Q,ZHOU C Y,et al. Preparation and wear properties of magnetic assisted pulse electrodeposited Ni–SiC nanocoatings[J]. Ceramics International,2019,45(1):1348-1355.

[29] 汤皎宁,龚晓钟,柳文军,等. 脉冲和直流电镀镍层磨损及腐蚀磨损性能研究[J]. 材料保护,2001,34(7):12-13.

[30] HUANG P C,HOU K H,SHEU H H,et al. Wear properties of Ni–Mo coatings produced by pulse electroforming[J]. Surface and Coatings Technology,2014,258:639-645.

[31] MOSAYEBI S,REZAEI M,MAHIDASHTI Z. Comparing corrosion behavior of Ni and Ni-Mo electroplated coatings in chloride mediums[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects,2020,594:124654.

[32] YOU H W,YANG P X,WANG X J,et al. Electrodeposition of nanocrystalline Ni-Mo alloys in pyrophosphate baths[J]. Journal of Alloys and Compounds,2022,924:166407.

[33] XU C Y,LI B S,LIU Z W,et al. Preparation of nanocrystalline Ni–Mo and Ni–Mo–ZrO2 coating and investigation of its corrosion resistance and wear behaviors[J]. Ceramics International,2022,48(24):37102-37113.

[34] ATAIE S A,ZAKERI A. Improving tribological properties of (Zn–Ni)/nano Al2O3 composite coatings produced by ultrasonic assisted pulse plating[J]. Journal of Alloys and Compounds,2016,674:315-322.

[35] 何欣,湛兰,王云鹏. 电流波形对电沉积Zn-Ni合金镀层的影响[J]. 中国体视学与图像分析,2018,23(4):378-385.

[36] 谢勤,舒余德,王云燕. 锌镍磷合金电镀工艺的研究[J]. 电镀与涂饰,2001,20(1):16-18,30.

[37] 王心悦,杨海丽,刘海鹏,等. pH对脉冲电镀锌–镍–锰合金的影响[J]. 电镀与涂饰,2016,35(9):449-453.

[38] WASEKAR N P,HEBALKAR N,JYOTHIRMAYI A,et al. Influence of pulse parameters on the mechanical properties and electrochemical corrosion behavior of electrodeposited Ni-W alloy coatings with high tungsten content[J]. Corrosion Science,2020,165:108409.

[39] LI H,HE Y,HE T,et al. The influence of pulse plating parameters on microstructure and properties of Ni-W-Si3N4nanocomposite coatings[J]. Ceramics International,2016,42(16):18380-18392.

[40] STEKOLNIKOV Y A,POLISCHUK S D,CHURILOV D G,et al. Theoretical analysis of chroming electrolytes and properties of chrome coatings[J]. Key Engineering Materials,2020,836:142-150.

[41] WANG S,MA C,WALSH F C. Alternative tribological coatings to electrodeposited hard chromium:a critical review[J]. Transactions of the IMF,2020,98(4):173-185.

[42] LEISNER P,BECH-NIELSEN G,MØLLER P. Current efficiency and crystallization mechanism in pulse plating of hard chromium[J]. Journal of Applied Electrochemistry,1993,23(12):1232-1236.

[43] CARNEIRO E,CASTRO J D,MARQUES S M,et al. REACH regulation challenge:development of alternative coatings to hexavalent chromium for minting applications[J]. Surface and Coatings Technology,2021,418:127271.

[44] GUILLON R,DALVERNY O,FORI B,et al. Mechanical behaviour of hard chromium deposited from a trivalent chromium bath[J]. Coatings,2022,12(3):354.

[45] 李曼,邹松华,王帅东,等. 脉冲频率对脉冲电镀铬层性能的影响[J]. 材料保护,2019,52(8):127-129,148.

[46] 李行行. 双向脉冲镀铬电流参数对镀铬层延迟裂纹影响[D]. 成都:西华大学,2013.

[47] 公秀凤. 脉冲电沉积Ni-Cr复合电镀工艺研究[J]. 化工设计通讯,2018,44(10):87,124.

[48] ZHU Y S,GU C Q,WANG J L,et al. Characterization and corrosion behavior of Ni-Cr coatings by using pulse current electrodeposition[J]. Anti-Corrosion Methods and Materials,2023,70(5):236-242.

[49] YANG J H,JI P F,ZHANG J,et al. Effect of current density on the texture,residual stress,microhardness and corrosion resistance of electrodeposited chromium coating[J]. Surface and Coatings Technology,2023,471:129868.

[50] YEO S,KIM J H,YUN H S. Effect of pulse current and coating thickness on the microstructure and FCCI resistance of electroplated chromium on HT9 steel cladding[J]. Surface and Coatings Technology,2020,389:125652.

[51] TORABINEJAD V,ALIOFKHAZRAEI M,SABOUR ROUHAGHDAM A,et al. Corrosion properties of Ni-Fe-Cr (III) multilayer coating synthesized via pulse duty cycle variation[J]. Materials and Corrosion,2017,68(3):347-354.

[52] 孟庆波,齐海东,卢帅,等. 脉冲电镀Ni-Sn-Mn合金镀层工艺参数优化及耐蚀性[J]. 金属热处理,2018,43(6):142-148.

[53] FENG H,ZHANG Y,WEI Y L,et al. Study of single-metal multi-nanometer electrodeposition chromium layer[J]. International Journal of Hydrogen Energy,2009,34(2):1114-1118.

[54] YADLAPALLI B K,MAHARANA H S,BASU A. Structure and properties of pulse electrodeposited Cr–WC coating[J]. Surface Topography:Metrology and Properties,2020,8(2):025023.

[55] XU L,ZUO Y,TANG J L,et al. Chromium–palladium films on 316L stainless steel by pulse electrodeposition and their corrosion resistance in hot sulfuric acid solutions[J]. Corrosion Science,2011,53(11):3788-3795.

[56] REKHA M Y,NOUSHEEN N,SAMAD R,et al. Microstructural engineering of ZnCr coating by incorporation of graphene oxide and its effect on the corrosion behaviour of the coating[J]. Surface and Coatings Technology,2020,403:126422.

收稿日期:20231011