高精度汽车打磨机器人的设计与性能优化

摘要:以高精度的汽车打磨机器人为主要研究对象,详细分析其设计以及性能优化相关技术。首先对机器人关键技术及其设计原理进行阐述,接着详细剖析其结构、动力系统以及传感器,随后基于各方案的智能化汽车打磨机器人控制系统进行总体评测,对不同机器人的性能通过实验数据作出分析。

关键词:汽车打磨;机器人技术;高精度;性能优化;控制算法

中图分类号:U461 收稿日期:2024-06-20

DOI:1019999/jcnki1004-0226202408028

1 前言

高精度汽车打磨机器人作为汽车制造的重要研究方向,与汽车工业的发展密不可分。当前,我国汽车工业正逐渐走向高速发展之路,因此对于高精度汽车打磨机器人的相关研究具有一定的研究价值。智能化是当下研究的重点,将智能化技术合理应用在汽车制造的生产线上,能够保证汽车制造的高精度、高质量,能显著提升生产效率。而在打磨工艺上,智能化机器人能显著降低汽车打磨的困难,推进汽车零部件以及汽车工业向智能电子工业快速转型。汽车打磨机器人的研发一般基于智能控制的连续主动控制系统,该系统可确保机器人在与工件接触时以正确的力度和位置进行打磨,提高打磨过程的质量和效率[1]。因此,开发高效、精确的连续主动控制系统对汽车打磨机器人的智能化发展至关重要。

汽车打磨机器人主动柔性控制系统的研究与开发在国内外相关学者中占有重要地位。国外研究起步早,如研究人员提出了基于伺服驱动器的主动控制系统的总体设计,并利用伺服驱动器实现了对机器人运动的精确控制;国内研究起步晚,如研究人员提出了基于D⁃模型的柔性主动控制系统,该模型模拟了机器人的运动学特性,研究表明,使用该系统进行车辆打磨时,定位精度较低,尤其是在机器人负载达到60%~90%时,严重影响打磨质量,限制机器人的应用范围。为解决这个问题,本文提出利用模糊PID控制技术为汽车打磨机器人开发一种主动灵活的控制系统。利用PID模糊控制算法,可对机器人运动进行优化控制,提高定位精度,为汽车打磨机器人的智能化提供新的思路[2]。

2 高精度汽车打磨机器人的研发

21 设计硬件分析

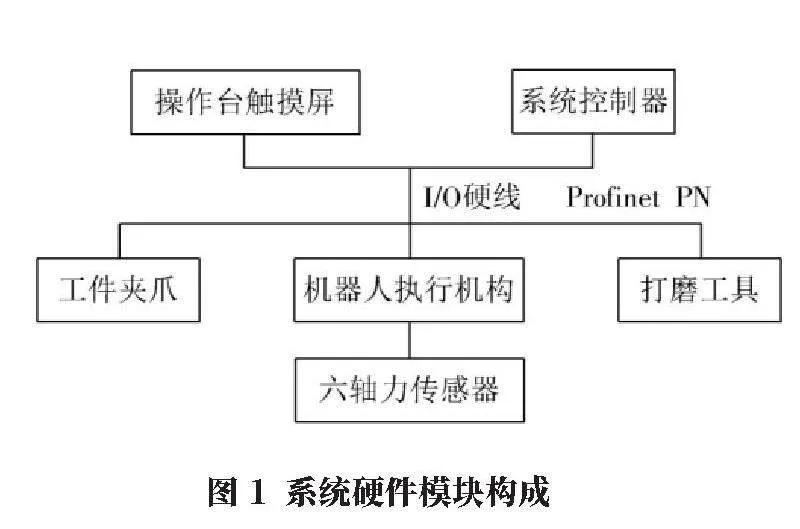

控制系统的硬件结构由三个模块组成,即控制模块、外部设备模块和机器人驱动模块,如图1所示。在本项目中,将西门子P7-PLC1200控制器用于机器人控制中。

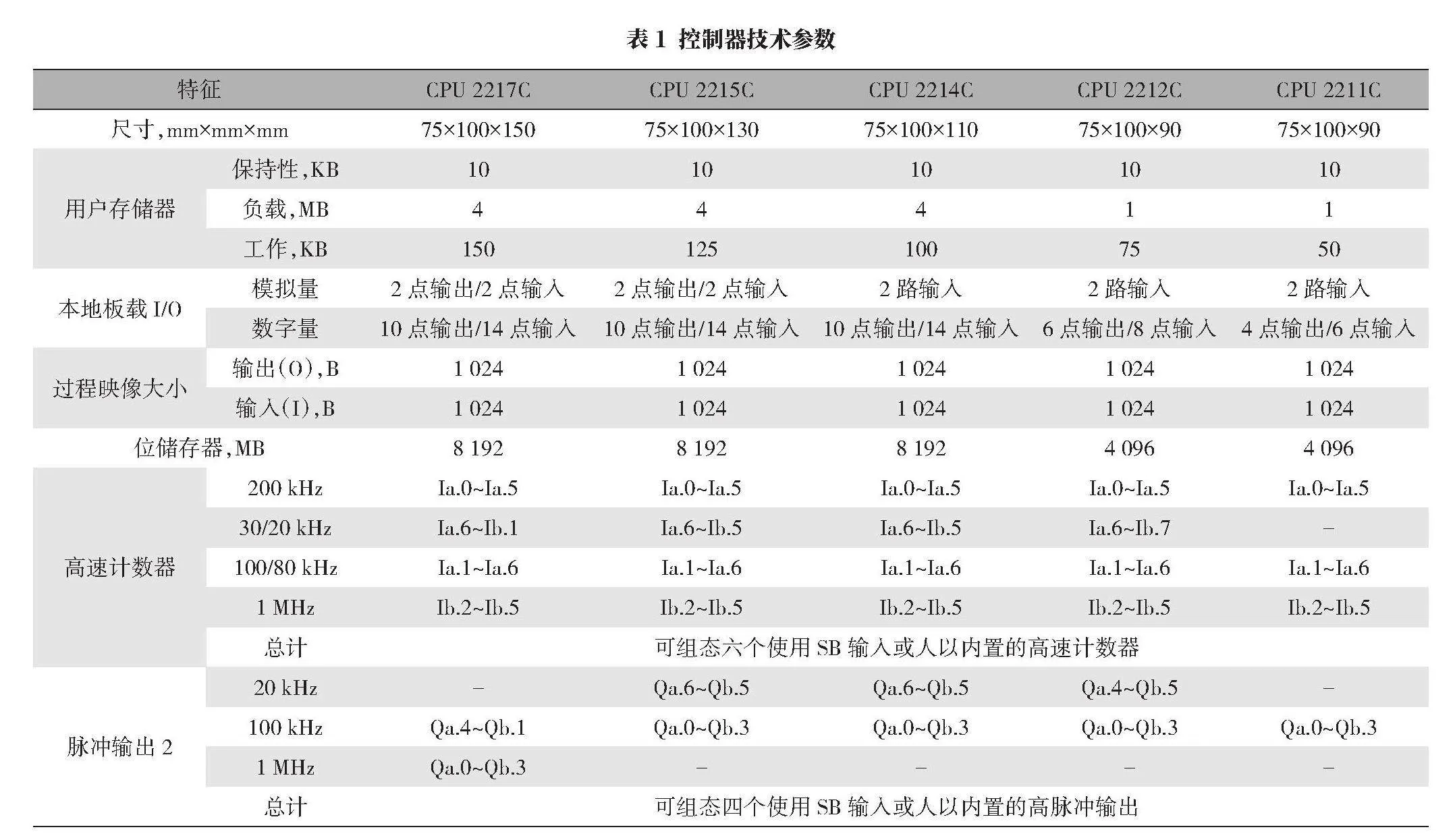

本系统硬件模块主要由触摸屏控制台和控制器组成,使用西门子P7-PLC1200控制器,参数见表1。该控制器灵活性高,指令集广泛,对可编程逻辑能够做到输入与输出间的灵活切换,能解决复杂的数学运算以及布尔逻辑,在加工方面具有良好的同步性,能准确满足机器人的打磨任务[3]。

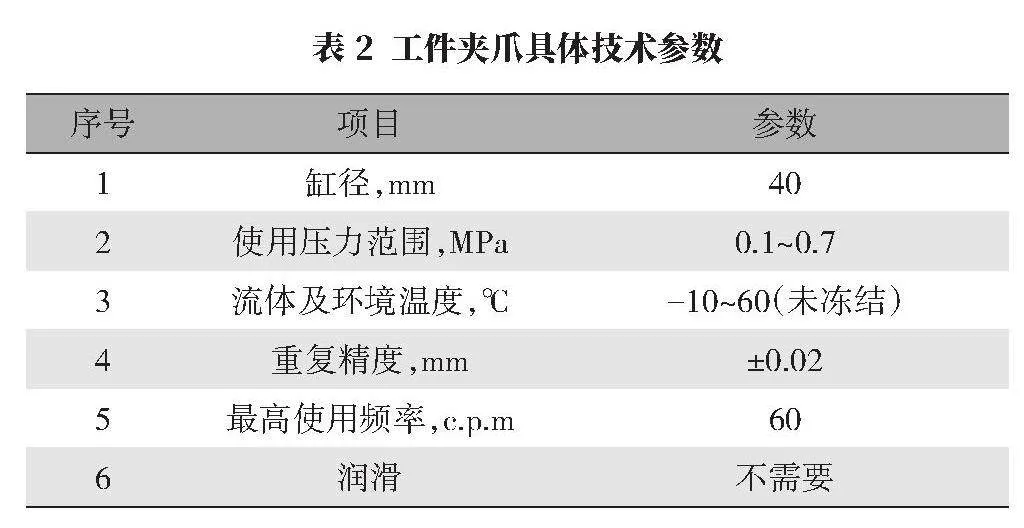

外部设备单元主要由工件夹具和打磨工具组成。工件夹具具有气动夹紧功能,可快速均匀地夹紧工件,并确保打磨过程中的稳定性。具体技术特点见表2。

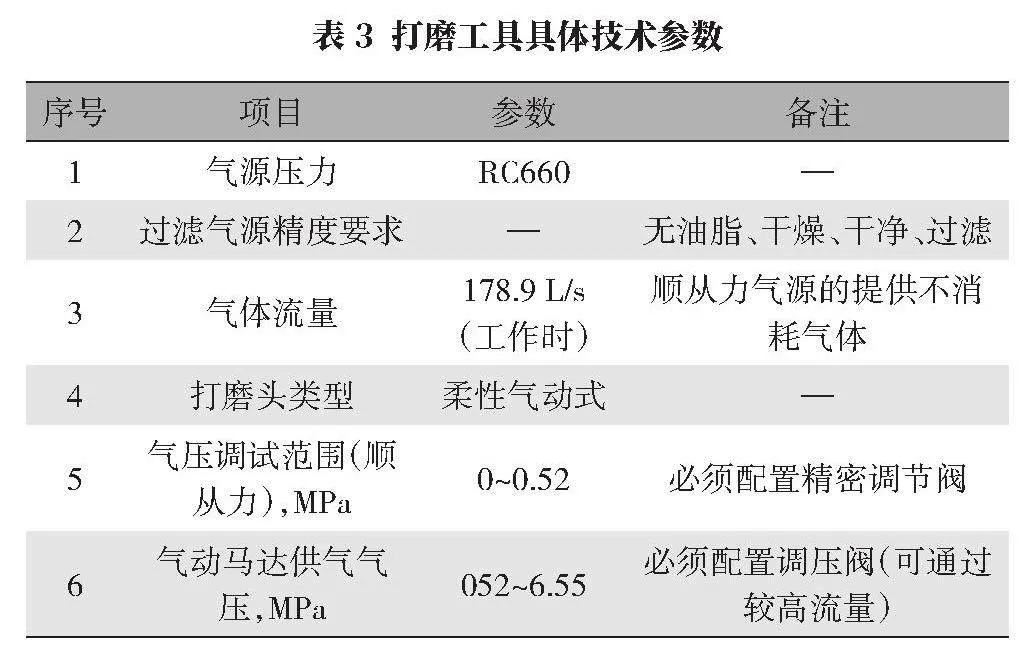

打磨工具需要固定安装在打磨支架上,其具体技术参数如表3所示,这些参数包括转速、功率、磨料类型等,直接决定了打磨效果的好坏[4]。

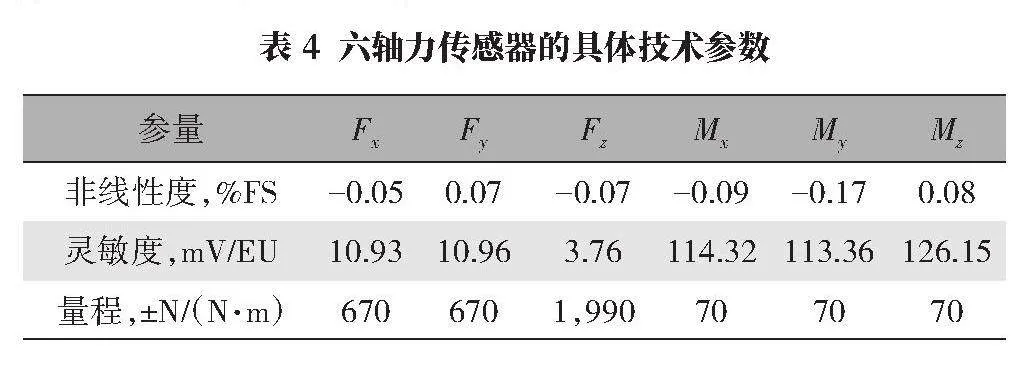

机器人驱动单元由机器人驱动装置、六轴力传感器、固定输入输出电缆和其他组件组成。机器人驱动装置是整个系统的动力源,可使机器人执行各种任务。本系统选用的机器人驱动单元型号为RS10C,机器人执行机构具体技术参数见配套手册。六轴力传感器可实时检测三维扭矩和力信息,为机器人提供准确的反馈。本系统选用CM3314六轴力传感器,以便数据接收器接收数据[5]。具体技术参数见表4。

22 设计软件分析

编程模块是软件结构的基础,由三个主要用户程序组成:中断程序、调用程序和主程序。中断程序可以暂停当前事件,并自动恢复和维护中断前后的API,以确保系统的稳定性和可靠性;调用程序是一系列用户定义的命令,其他程序在需要时可以调用这些命令;主程序是程序中最重要的部分,是唯一可根据需要调用任意数据中断和子程序的程序,主程序以循环模式运行,并提供控制和编排整个用户程序的指令。

控制程序执行特定的控制逻辑。控制器采用PID模糊控制,是结合模糊逻辑和PID控制技术的先进控制策略。通过PTP软件,可轻松配置PID参数,以优化闭环运行;可调整加速度和速度系数,获得更精确的结果。这种控制策略能提高系统的响应速度和稳定性,能提高系统对复杂环境条件的适应能力[6]。

3 实验验证与结果分析

31 实验平台搭建与测试方案设计

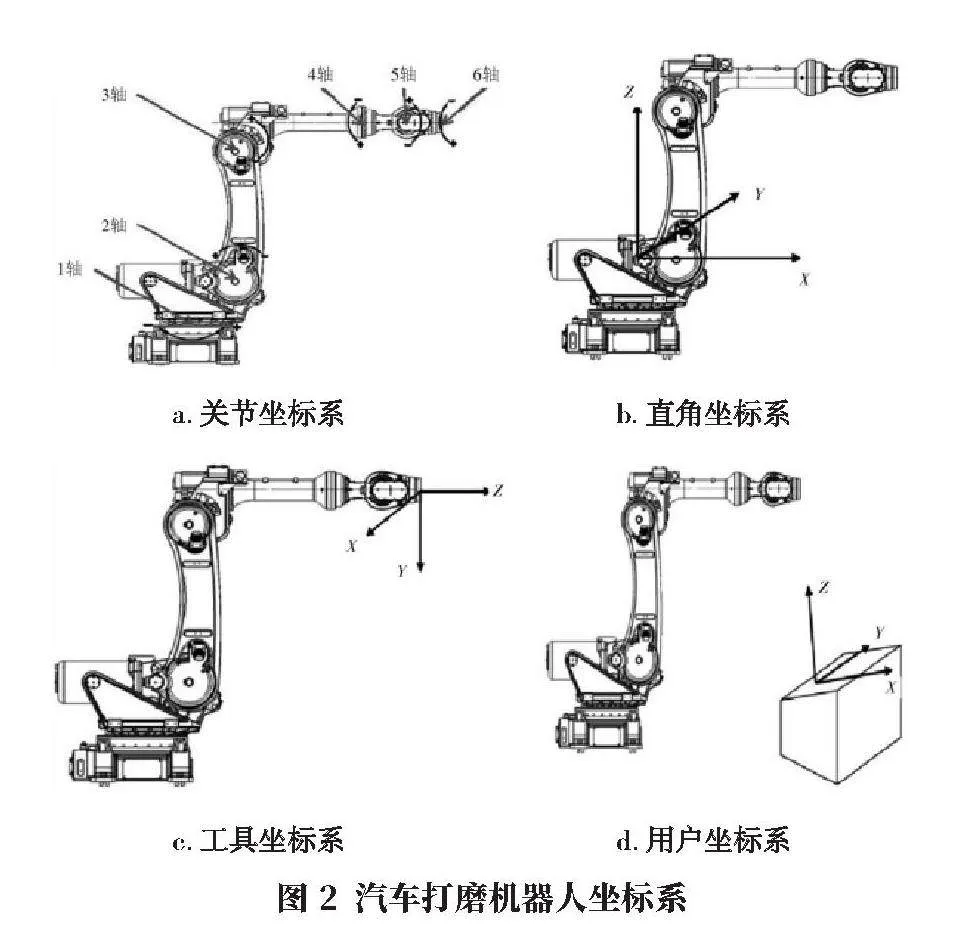

为了验证为机器人汽车方向盘开发的控制系统的性能,需要进行实验测试。在本实验中,使用了六轴汽车标定机器人,该机器人具有四个坐标系,包括铰接坐标系、直角坐标系、仪器坐标系和用户坐标系(图2),使机器人具有精确定位和转向能力。

实验过程:控制单元启动机器人,它会按照预先设定的路径对汽车零件进行打磨,打磨完成后,机器人会将打磨后的部件移到卸载台。在打磨过程中,实验用自动打磨机器人的倾斜角度在15°~30°之间变化,以确保打磨结果稳定一致[7]。为了进一步提高打磨过程的精度和效率,控制系统主动灵活地控制实验打磨机器人,实时反馈,使打磨过程精确地适应不同的零件形状和打磨要求,如表5所示。

打磨机器人的实际打磨过程包括一组22个坐标点,其中7个为焦点。这些焦点是通过分析汽车零件的结构、材料和打磨要求确定,确保打磨过程的准确性和效率,如表6所示。

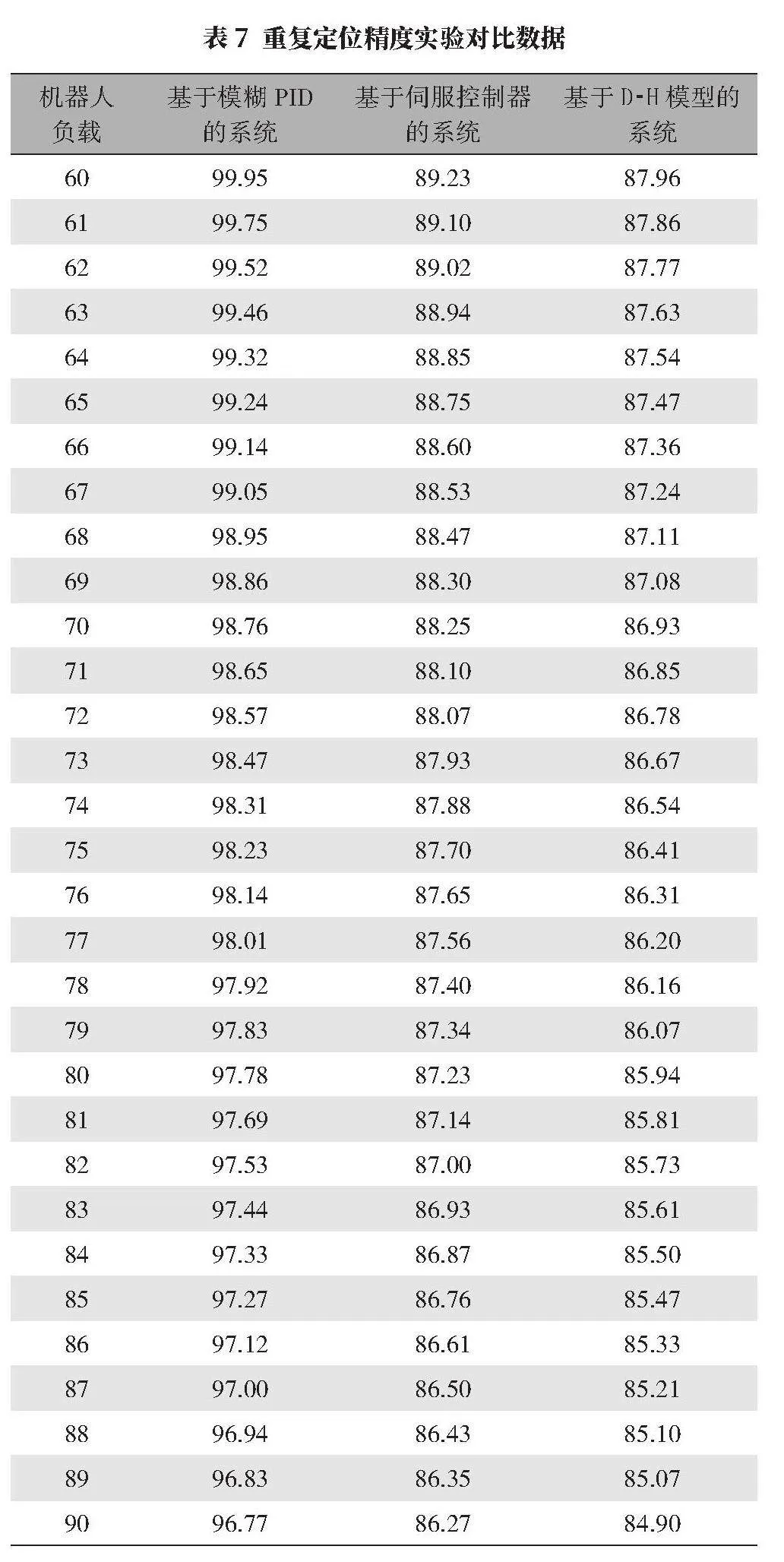

为评估小车打磨机器人自动控制系统的性能,在不同负载条件下,进行各种实验测试。这些测试的主要目的是评估机器人在60%~90%负载下的性能。为了避免测试结果的同质化,使用了两个参考系统:一个是自动打磨机器人的伺服控制系统,另一个是灵活的主动控制系统。这两个系统分别代表了传统和先进的控制策略,通过与目标系统(即自动机器人的主动控制系统)进行比较,可以更准确地评估目标系统的性能和优势。实验中使用了相同的自动打磨机器人,并在不同的负载条件下(60%~90%)测试了三种系统的定位精度。通过记录和分析实验数据,可以比较每个系统在不同负载条件下的性能,从而更好地了解每个系统的优缺点和适用性[8]。

32 实验结果与分析

重复定位精度实验对比数据如表7所示,在比较汽车打磨机器人在不同负载条件下的周期定位精度时,分析了基于PID的模糊控制系统与基于伺服的主动辅助系统之间的差异,对两个实验数据集进行了比较。

汽车转向机器人基于PID的模糊主动辅助系统,在机器人负载的60%~75%范围内表现出更高的可重复定位精度,这表明基于模糊PID的控制策略能更好地适应机器人的动态特性和中等负载下的环境变化,并提供更高的定位精度。研究结果表明,模糊PID控制能有效提高打磨机器人的性能[9]。与基于执行器的主动柔性控制系统相比,汽车打磨机器人的主动柔性控制系统在76%~90%的负载下具有更高的定位精度。这一结果证实了主动柔性控制系统在高负载下的优势:能有效提高机器人在中重负载下的定位精度和稳定性。

综合实验数据,可得出结论:在机器人负载的60%~90%范围内,基于模糊PID的汽车打磨机器人主动柔性控制系统在可重复定位精度方面优于基于伺服的主动柔性控制系统[10]。这一结果不仅验证了模糊PID控制在提高打磨机器人性能方面的有效性,还为未来打磨机器人控制策略的选择提供了坚实的实验基础。

4 结语

通过阐述高精度汽车打磨机器人在提高汽车行业生产率和精度方面的应用,分析设计原理、关键技术和性能优化技术,为汽车行业提出了先进高效的打磨解决方案。现有的汽车打磨机器人主动柔性控制系统面临着当机器人负载在60%~90%之间时,重新定位精度较低的问题,会影响打磨质量,会增加成本和生产时间。为解决这一问题,本文针对汽车行业的打磨机器人开发了一种基于模糊PID的柔性主动控制系统,通过采用模糊PID控制算法,该系统可对机器人轨迹进行精确控制,并显著提高重复定位精度,提高产品质量和生产效率,能支持整个行业向智能化和电子制造方向发展,这一创新对汽车行业具有重要意义。

参考文献:

[1]胡文娟基于五次B样条插值的汽车轮毂打磨机器人协作控制[J]微特电机,2023,51(2):61-67

[2]段海峰,韩伟,陈晓斌,等汽车水冷机壳铸件机器人打磨工作站设计[J]铸造,2023,72(5):607-611

[3]沈毅松,孟广耀,高志阳,等基于视觉辅助的铸件打磨机器人方案研究[J]青岛理工大学学报,2023,44(3):153-162

[4]喜崇彬旷视机器人:专注打磨托盘四向车,撑起智慧物流一体化--访旷视物流业务事业部产品业务规划负责人李帅[J]物流技术与应用,2023,28(1):64-67

[5]谭春林机器视觉技术在工业机器人中的应用研究[J]中国设备工程,2023(18):46-48

[6]黄海滨,傅亭硕,王同特,等机器人曲面抛光末端VCM力迭代学习控制研究[J]机床与液压,2023(21):65-70

[7]马军钢轨焊缝复杂曲面打磨机器人选型及打磨工艺[J]高速铁路新材料,2024(1):26-28

[8]柳贺,蒋立军光伏行业高精度插片机器人仿真的开发与应用[J]自动化应用,2023,64(13):97-101

[9]徐诗洋,吴炳晖,纪冬梅,等电力隧道自动巡检机器人设计与运动仿真[J]工程设计学报,2023,30(1):32-38

[10]苟俊涛220kV变电站电缆隧道智能巡检机器人研究与应用[J]电力系统装备,2023(6):72-74

作者简介:

刘世强,男,1986年生,实验师,研究方向为汽车车身、工业机器人。

基金项目:西安汽车职业大学2023年度校长科研基金项目(23KY016)