解决纤维状釉坑缺陷的关键技术研发及应用

摘 要:本文主要针对陶瓷抛釉类产品容易出现的“纤维状”釉坑这一生产缺陷问题,通过甄选原材料,选择强度≥9、降温白度≥28、铝含量30+且氧化良好的泥膏替代含纤维较多的塑性原料,同时调整坯体配方及工艺,有效降低坯体里面的“纤维”含量,进而降低纤维状釉坑产生的几率,从而达到减少“纤维状”釉坑缺陷,减少产品降级量,提高经济效益的目的。

关键词: “纤维状”釉坑;抛釉砖;高铝泥;隔离釉;筛网

1 引言

在建筑陶瓷生产销售的瓷砖品类中,抛釉类产品目前占据行业内销售的半壁江山。很多企业在抛釉类产品生产过程中经常会出现“纤维状”釉坑缺陷,是企业产品的优等率提升受限制的主要因素之一。本文通过甄选原材料、改进坯料配方及工艺,解决抛釉类产品出现的“纤维状”釉坑缺陷,减少产品降级,间接提升产品的附加值从而提高企业经济效益。

2 实验内容

2.1原料

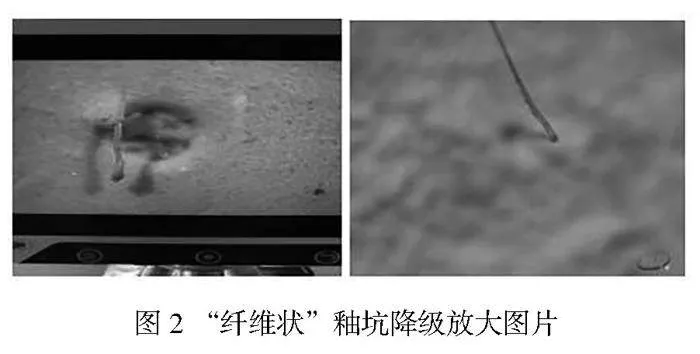

本项目以广西某陶瓷企业为例,通过抽取出现“纤维状”釉坑产品的原材料样品,使用显微镜进行观察,发现使用的5种混合泥和部分水洗泥都不同程度存在“纤维状”杂质(见图1),与生产降级的“纤维状”釉坑相似度高达95%以上(见图2),故有必要对这类塑性原料进行替代更换或减少用量,从而降低对应的缺陷。

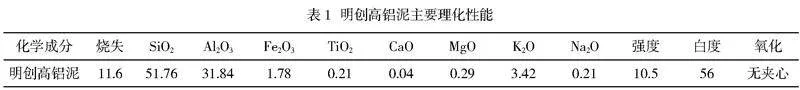

通过选择强度≥9、降温白度≥28、铝含量30+且氧化良好的泥膏替代含纤维较多的塑性原料,新引入的泥膏为明创高铝泥,主要理化性能见表1。

2.2配方

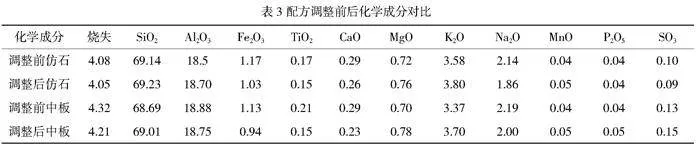

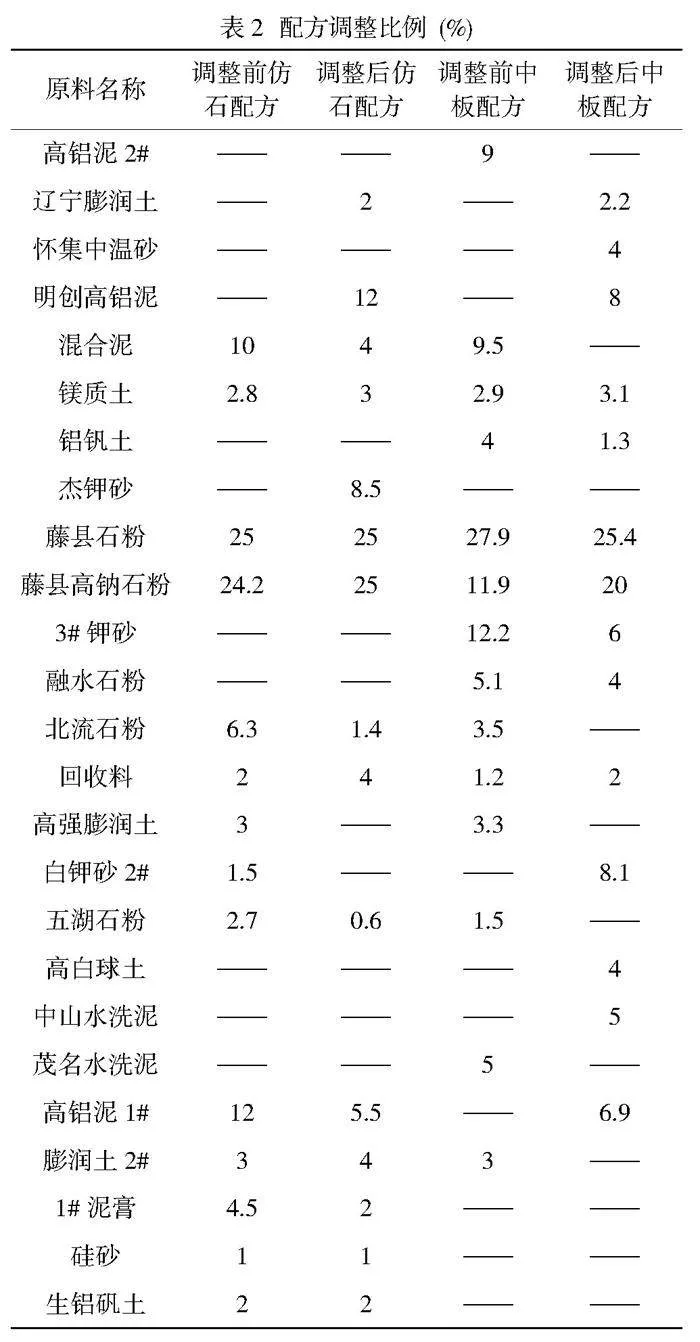

通过调整坯体配方,降低或取消配方中混合泥、水洗泥的使用,可以有效降低坯体里面的“纤维”含量,进而降低纤维状釉坑产生的几率;又由于使用高铝泥做对应替换,仿石配方亦同步降低了单价相对较高的铝矾土及水洗泥的使用量,仿石坯体成本同步下降15%。 配方调整比例、配方调整前后化学成分对比见表2、表3。

2.3工艺

2.3.1 中低灰度抛釉砖的隔离釉工艺改进

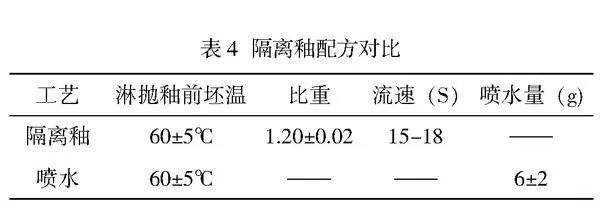

对于中低灰度抛釉砖,对中低灰度抛釉产品由滚筒印隔离釉工艺(见图3)改为喷水工艺(见图4),有效的缩短了收水时间,不但使釉坑比例得以大幅度减少,且成本得以进一步降低。隔离釉配方对比见表4。

2.3.2 深色抛釉砖的隔离釉工艺改进

深色抛釉产品由于黑色墨水用量较大,墨水油性重,且一般墨水都含有机溶剂、高分子分散剂、表面活性剂等物质,淋抛釉前墨水未干易引起排墨现象导致釉坑的产生。因此在生产深色抛釉产品时应适当提升喷墨后干燥温度,使得淋抛釉前墨水达到一定干燥程度。同时隔离釉可在常规隔离釉基础上适当更改配方,将配方当中抛釉改为印刷粉,使得隔离釉易干,淋完抛釉后收釉快,可有效避免淋釉产生的釉坑。同时条件允许情况下,可用智能色彩校准仪对版面进行重新扫描调整,合理搭配各通道颜色的组合,将降低各通道灰度总值,从而降低版面整体喷墨量,使墨水易干,其颜色及透感保持不变。抛釉砖隔离釉配方对比见表5-6。

2.3.3 除铁过筛工序工艺改进

通过加强除铁过筛,在原料车间对应工序增加筛网(喷雾塔位置由6-8个振筛增加到16-18个),同时提高筛网的目数(60目提高到100目),可以有效的过滤部分杂质,从而降低“纤维状”釉坑产生的几率。

3实验结果

本项目通过对坯体配方、工艺和材料的改进后,在6月份类似缺陷降低,7月份后对应产品的这类单一缺陷得到了有效控制,整体釉坑降级缺陷控制在1%以内,对生产稳定和成本控制方面给予了相当的支持和助力。

4结论

本研究通过对坯体配方、工艺及原材料的甄选三方面进行优化,解决了“纤维状”釉坑这一生产顽疾,提高了产品的优等率,单片砖成本得以下降,产品的附加值得以提升,从而产生良好的经济效益。

参考文献

[1] 李家驹.陶瓷工艺学 [M] 北京:中国轻工业出版社,1992 年.

[2] 石棋.建筑陶瓷工艺学[M] 武汉工业大学出版社,2006 年.

[3] 中国硅酸盐学会陶瓷分会建筑卫生陶瓷专业委员会.现代建筑卫生陶瓷工程师手册.北京:中国建材工业出版社

[4]1H·舒尔兹著,黄照柏译.陶瓷物理及化学原理[M] 北京:中国建筑工业出版社,1983