稀土尾矿在透明釉制备中的应用及其对釉面特性的影响

摘 要:本文通过单因素变量法研究了稀土尾矿在透明釉制备中的应用,并探索其对釉面特性的影响。实验结果显示,在球磨10min、烧成温度为1300℃、保温20min、釉层厚度为0.1~0.2mm的工艺参数下,随着稀土尾矿含量的增加,釉面粗糙度增加,光泽度降低。为提高透明釉表面特性,本文采用单因素实验方法确定最佳添加剂含量和替换量,进一步调节稀土尾矿含量和工艺参数,发现在适当的添加剂含量和替换量下,稀土尾矿能有效提高透明釉的光泽度,并降低能耗。然而随着稀土尾矿含量增加,可能会导致气泡和釉面波纹问题。因此,在使用稀土尾矿制备透明釉时需要平衡光泽度和表面形态,并对工艺流程进行优化。本文的研究结果具有重要的理论和实践意义,可减少环境污染、有效利用稀土尾矿资源,为陶瓷行业提供可持续发展的方向。

关键词:稀土尾矿;透明釉;工艺参数;光泽度

1前言

我国经济快速发展导致矿产资源快速消耗,废弃尾矿问题日益严重。为响应国家可持续发展战略,稀土尾矿回收利用成为环境保护重点。富含硅酸盐的稀土尾矿具有多种二次使用价值,可减少资源浪费并带来更高经济效益。

早有前人[1-4]将其用于水泥和陶瓷生产,取得良好效果。本文主要研究赣南稀土尾矿在透明釉中的应用。通过调整配方组成、工艺参数、烧成制度等,探讨引入稀土尾矿对透明釉釉面光泽度、平整度的影响,并且研究了其在透明釉中的应用率。实验结果表明,在适当工艺条件下,引入稀土尾矿可以提高透明釉釉面的光泽度和平整度,并且其应用率较高。这一研究成果对促进稀土资源的回收利用和推动相关产业发展具有重要意义。

2实验

2.1实验原料

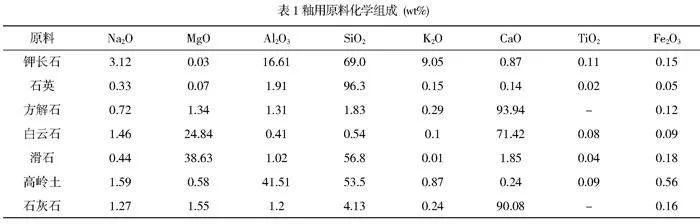

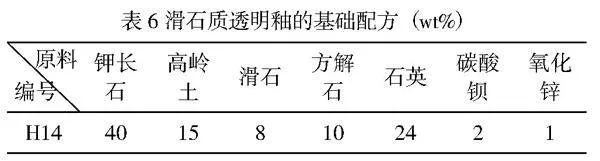

本实验旨在研究稀土尾矿在釉用原料中的作用,并优化原料配比以提高釉面质量。实验采用赣南稀土尾矿、石英、钾长石、高岭土、滑石、白云石、方解石和石灰石作为主要原料,引入氧化锌和碳酸钡作为化工原料。稀土尾矿是提取稀土后的废渣,其化学组成含量见图1。通过参考相关论文及数据[5],并结合表1中的化学组成含量,优化配比以提高釉面质量。

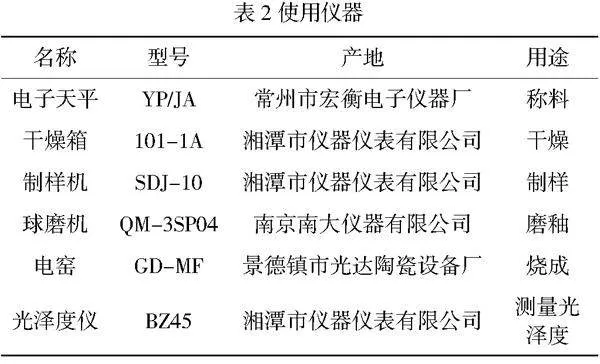

2.2实验仪器与设备

本次实验所用的仪器如表2所示。

2.3 实验参数

为保障本次实验的准确性和可靠性,将工艺参数进行限定,实验釉料球∶水∶料=2∶1∶1,釉料球磨时间为10min,施釉方法为浸釉,上釉厚度大约在0.1~0.2mm,釉烧温度为1300℃,保温时间为20min。

3 结果分析与讨论

3.1 稀土尾矿在长石质透明釉中的应用研究

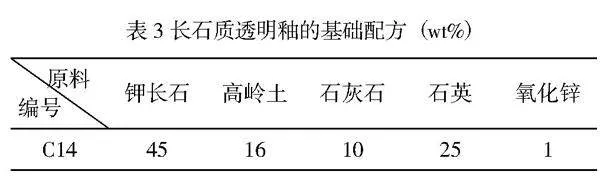

为了研究稀土尾矿在长石质透明釉中的最佳用量,本试验参考了表3中长石质透明釉的基础配方。通过外加方法,在基础配方中逐步增加稀土尾矿,并制备出一系列样品。我们针对每个样品进行了综合性评估,此外,采用替换方法,在基础配方中部分替代掉原有成分,并以此探究稀土尾矿在长石质透明釉中的效果。通过对实验结果的分析和比较,最终找到了稀土尾矿在长石质透明釉中的最佳用量,保证釉面的透明度和光泽度,并实现理想的色彩效果和稳定性。

3.1.1 稀土尾矿外加实验

根据表4和图2结果可见,稀土尾矿在长石质透明釉中的最佳外加量为10wt%。随着稀土尾矿含量的增加,釉面粗糙度增加。具体来说,当稀土尾矿的含量从10wt%增加到20wt%时,釉面光泽度从83.2%降低到35.1%。大量气泡在釉面形成,并且出现针孔现象。此外,釉面波纹也出现了,其原因是由于釉浆密度过大导致的釉层不均匀且呈波浪形。

根据XRF检测结果显示,本次使用的稀土尾矿中CaO含量高达近50%,MgO含量为8.043%,SiO2含量为6.715%。随着稀土尾矿的连续添加,釉料中CaO、MgO、SiO2等成分的含量不断升高。特别是SiO2含量升高,釉层在高温下的黏度增加,流动性变差。这导致釉层中的气体无法完全排出,形成了坑洞,无法及时填补,进而产生表面的针孔等缺陷,因此粗糙度增加,光泽度下降[6]。此外,在使用稀土尾矿时,MgO含量增加会减低釉料的耐火性,引发大量针孔、橘釉、析晶、釉泡、波浪纹等缺陷在釉面出现。当与CaO一起使用时,这种耐火性降低效果更为显著。

以上实验结果和分析表明,在长石质透明釉中探究稀土尾矿最佳用量时需要考虑和控制各种参数和成分变化对釉面质量的影响,以获得最佳的透明度、光泽度和表面平整度。

3.1.2 稀土尾矿替换实验

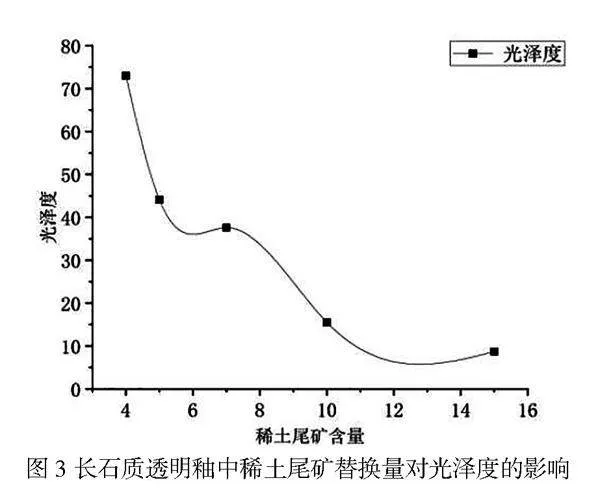

通过对表5和图3的分析结果,本试验确定稀土尾矿在长石质透明釉中的最佳替换量为4wt%。随着稀土尾矿含量的增加,釉面光泽度随之下降。具体来说,当稀土尾矿含量从4wt%增加到15wt%时,釉面光泽度从73%降低到8.7%。值得注意的是,当稀土尾矿替换量为5wt%时,釉面粗糙度开始增加,并且在釉下出现了裂纹。这些裂纹是由于在烧制过程中釉面和坯体的膨胀系数不匹配导致的,当釉比坯体的收缩大时,就有可能发生釉裂现象。随着稀土尾矿含量进一步增加,釉下裂纹变得更加细碎,并且粗糙度也逐渐增加。当稀土尾矿替换到15wt%时,我们观察到釉面产生了大量凹陷气泡。这是由于在烧成过程中坯体的氧化不充分所引起的釉泡现象。随着稀土尾矿的持续添加,釉料中的CaO、MgO、SiO2含量逐渐升高。特别是SiO2含量的增加导致高温下釉面的黏度增大,流动性变差。结果就是釉层中的气体无法完全排除,并且排出气体形成的凹坑也无法及时愈合,冷却过程中形成了针孔、凹坑等缺陷[7]。

在长石质透明釉中探究稀土尾矿的最佳替换量时,需要考虑和控制各种参数和成分变化对釉面质量的影响。合理选择替换量可以平衡凹坑和裂纹问题,并获得较好的光泽度和表面平整度。同时,CaO、MgO、SiO2等成分在釉料中的含量变化也会影响到流动性和黏度等物理特性。因此,在应用稀土尾矿时需要综合考虑各个因素来优化制备长石质透明釉表面的质量。

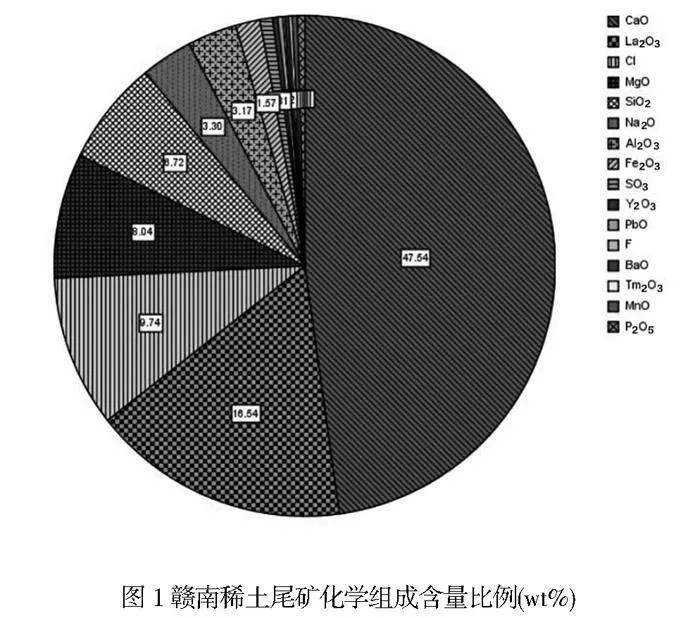

3.2 稀土尾矿在滑石质透明釉中的应用研究

滑石质瓷是一种在国内外市场上非常热销的高档日用瓷。它具有抗冲击强度和抗折强度高、热稳定性好等特点。然而,由于滑石质瓷的烧成温度范围较窄,在实际生产过程中容易出现变形、釉面缺陷等问题。为了解决这些问题,本实验结合了表6中的滑石质透明釉基础配方,并以外加与替换的方式,观察和测试滑石质透明釉在不同参数下的性能变化,探究了稀土尾矿在滑石质透明釉中的最佳用量。通过实验发现,稀土尾矿在滑石质透明釉中具有调节温度范围、改善釉面缺陷等方面的作用。

3.2.1稀土尾矿外加实验

由表7和图4可知,滑石质透明釉中稀土尾矿的最佳外加量为15wt%。当稀土尾矿含量从5wt%增加到15wt%时,釉面粗糙度增加,气泡数量减少,光泽度从73.9%上升到78.1%。然而,当稀土尾矿含量从15wt%增加到20wt%时,滑石质透明釉的粗糙度增加,气泡数量增加,并导致釉面光泽度从78.1%降低到68.5%。进一步增加稀土尾矿含量至25wt%,滑石质透明釉的粗糙度和气泡数量又有所上升,但釉面光泽度则从68.5%上升到75.1%。随着将稀土尾矿含量进一步增加至30wt%时,滑石质透明釉的粗糙度和气泡数量均继续上升,并使得釉面光泽度从75.1%降低到59.4%。

在滑石质透明釉中,滑石含有大量的MgO和SiO2,并且稀土尾矿中含有极高的CaO含量。增加MgO含量会降低釉的始熔温度,导致釉层未能充分成熟,从而出现针孔、橘釉、析晶、釉泡和波浪纹等缺陷。而SiO2会增加釉的高温黏度,使得气泡难以排出。因此,随着稀土尾矿含量增加,滑石质透明釉中出现的气泡数量也逐渐增多,从而导致釉面光泽度逐渐下降[8]。在滑石质透明釉中使用10wt%的稀土尾矿外加量是最佳的选择。这个优化组合可以在保持较好光泽度的同时减少气泡数量和粗糙度,提高产品质量和外观表现。

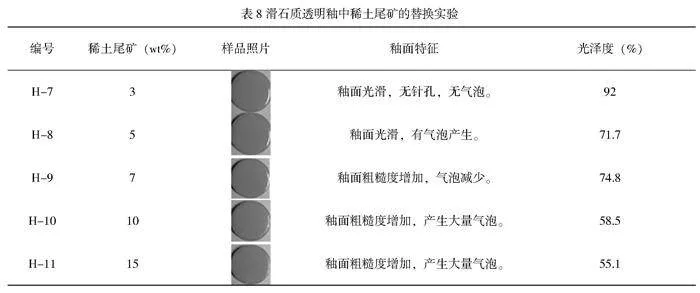

3.2.2稀土尾矿替换实验

稀土尾矿的替换量需要谨慎选择,过高比例的替换会导致釉面质量下降,产生各种缺陷。在生产滑石质透明釉时,应控制稀土尾矿含量不超过3wt%,以确保较好的釉面质量和光泽度。此外,在替换实验中还应注意减少稀土尾矿中可能存在的不利成分对滑石质透明釉性能的影响。

根据表8和图5的结果表明,稀土尾矿在滑石质透明釉中的最佳替换量为3wt%。当稀土尾矿的含量超过这个最佳替换量,例如增加到15wt%时,会产生一系列不利影响。首先,稀土尾矿含量增加会导致釉面粗糙度的增加,这可能是由于稀土尾矿中的化学成分与滑石质基础釉组成发生不良相互作用导致的,这种粗糙度提高会减弱釉面表面的光滑度和一致性。其次,稀土尾矿在烧制过程中产生大量气体并释放出来,会引发大量气泡出现在釉面中,同时滑石质透明釉在高温熔融状态下无法完全排除这些气体,未排除的气体会形成凹坑和坑洞,并且无法及时润平。当冷却后,这些缺陷就会显现在釉面上,形成针孔、凹坑等缺陷。此外,滑石和稀土尾矿中都富含大量SiO2。随着SiO2含量升高,釉面在高温下的黏度也会增加,这会增加釉面固化过程中气体的留存,使其更难排除。因此,更高比例的稀土尾矿替换会导致更多的气体滞留在釉面中,进一步加剧了缺陷的产生[9]。

3.3 稀土尾矿在白云石质透明釉中的应用研究

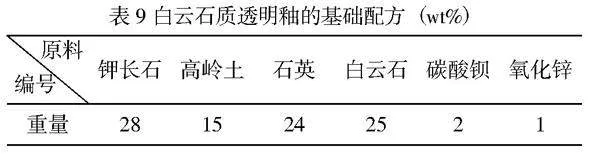

白云石质透明釉是一种常用的陶瓷釉料,它含有一定量的钾和钠,并且高含量的助熔剂会降低釉料的熔融温度和膨胀系数。然而,这样的组分和性质也容易导致一些问题,比如釉面粗糙、坯釉不匹配而开裂等缺陷。为了解决这些问题,可以通过探究稀土尾矿在白云石质透明釉中的最佳用量来进行改良。参考表9中白云石质透明釉基础配方,通过外加和替换稀土尾矿的方式,在白云石质透明釉中调整稀土尾矿的用量,可以改善其性能表现,并解决由于高含量助熔剂引起的坯釉不匹配而开裂等缺陷问题。通过探究最佳用量,可以得到更好的效果。

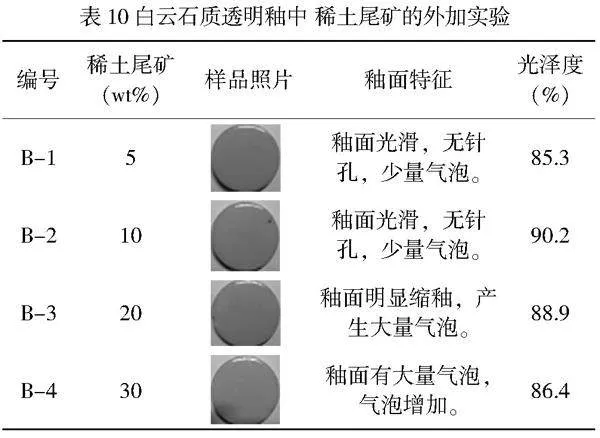

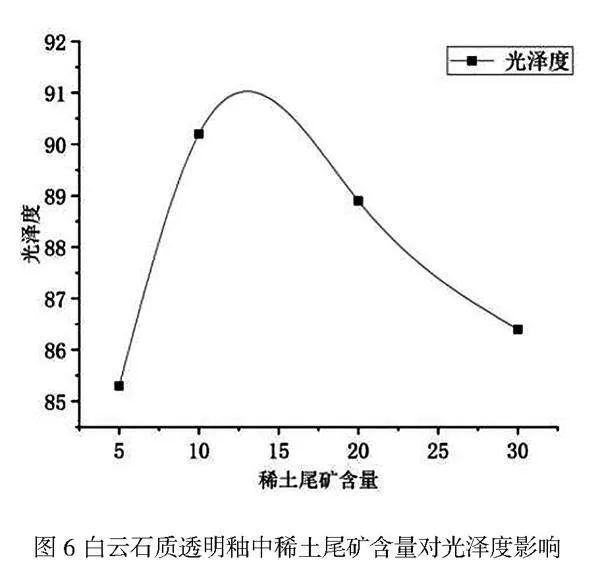

3.3.1稀土尾矿外加实验

根据表10和图6的结果分析,可以确定在白云石质透明釉中,稀土尾矿的最佳外加量为10wt%。在这个范围内,釉料的性能得到了良好的改善。然而,在稀土尾矿添加量超过最佳外加量时,釉料会出现一系列问题。当稀土尾矿的含量从5wt%增加到10wt%时,虽然光泽度有所提高,但同时也出现了气泡增多的情况。这可能是因为稀土尾矿中含有较高的CaO和MgO等成分,导致釉料未能充分成熟而产生气泡等缺陷。特别是当稀土尾矿含量达到20wt%时,由于CaO含量显著增加,在白云石质透明釉中引起大量气泡产生,并导致明显的缩釉现象。进一步增加稀土尾矿的含量至30wt%,会导致釉料内部产生大量气泡,并使光泽度下降至86.4%。这是由于CaO含量较高,增加了釉料的膨胀系数和弹性模量,使得釉表面易于出现开裂和缩釉。

在白云石质透明釉中,稀土尾矿的添加量增加会带来CaO和MgO等成分的增加。这些成分的增加会降低釉料的始融温度,导致釉料未能充分成熟,从而产生气泡、针孔等缺陷。此外,高含量的CaO还可能引起釉面开裂和缩釉问题,因为它们会增加釉料的热膨胀系数和弹性模量。因此,在使用稀土尾矿作为白云石质透明釉的原料时,需要在稳定性和美观性之间进行平衡。应该控制在最佳用量范围内,并加以细致调整,以确保满足产品质量要求。

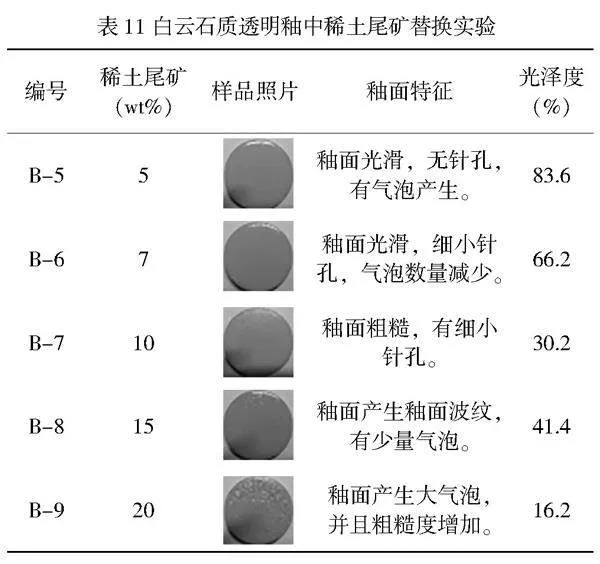

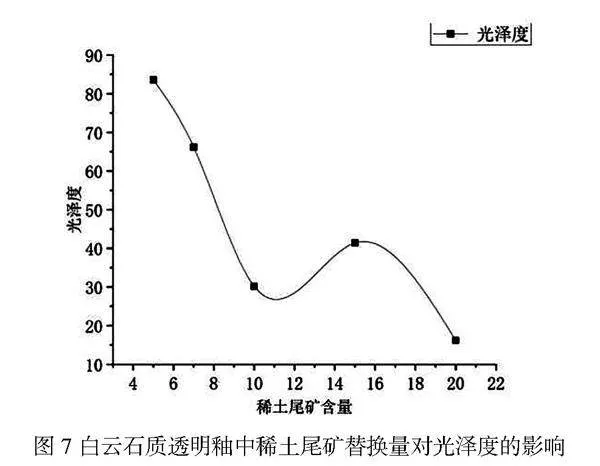

3.3.2稀土尾矿替换实验

稀土尾矿在白云石质透明釉中的适宜替换量为5wt%。通过对表11和图7的结果分析可以发现,当稀土尾矿含量从5wt%增加到20wt%时,釉面质量出现了明显的变化。首先,随着稀土尾矿含量的增加,釉面的粗糙度显著增加。这表明随着稀土尾矿含量的增加,釉面质地变得不平滑,可能由稀土尾矿分布不均匀引起;其次,在高含量的稀土尾矿下,气泡数量明显增多,并且出现了针孔和大量气泡。这主要是因为稀土尾矿中富含SiO2,在白云石质透明釉加热过程中会产生二氧化碳等气体,而黏度增大导致了这些气体难以顺利排除,在釉面形成大量气泡、针孔等缺陷;此外,随着稀土尾矿含量增加,釉面的光泽度也显著下降,从83.6%降低到16.2%。这与气泡问题相关,气泡会导致釉面表面不光滑,并且影响了光线的反射,降低了釉面的光泽度。

在使用白云石质透明釉时,超过最佳替换量5wt%的稀土尾矿含量会对釉面质量产生诸多不利影响,其中包括粗糙度增加、气泡问题和光泽度明显下降。为了保证釉面质量达到最佳效果,在制备过程中需要严格控制稀土尾矿的添加比例。

4 结论

本实验研究了稀土尾矿在透明釉中的应用,通过单因素变量法,在不同工艺参数下进行实验。实验结果表明,在球磨10min,烧成温度为1300℃,保温20min,釉层厚度0.1~0.2mm的工艺参数下,稀土尾矿可以有效地提高釉面的光泽度,降低烧成温度,减少能耗。具体而言

1)在长石质透明基釉中,稀土尾矿的最佳外加量为10wt%,最佳替换量为4wt%;在滑石质透明基釉中,稀土尾矿的最佳外加量为10wt%,最佳替换量为3wt%;在白云石质透明基釉中,稀土尾矿的最佳外加量为10wt%,最佳替换量为5wt%;

2)随着稀土尾矿含量的增加,釉面粗糙度增加,光泽度降低。产生气泡和釉面波纹的原因是釉浆密度过大、润湿性和流动性差,不易展平。

通过以上改进措施和优化方案,在保证替代效果时提高釉面质量,并实现可持续发展和资源高效利用,这将为相关行业带来更好的技术创新和经济效益。

参考文献

[1]李世嵩.稀土尾矿和铁砂尾矿在1200t/d预分解窑上的应用[J].四川水泥.2009,(2):19-20.

[2]鲍志蕾. 离子型稀土尾砂制备陶瓷透水砖及性能研究[D].景德镇:景德镇陶瓷学院,2016.

[3]袁定华.稀土尾矿在陶瓷坯釉中的应用[J].陶瓷研究.1991,(3):121-127.

[4]吕宪俊,陈丙辰.某尾矿中稀土的赋存状态及其综合回收研究[J].矿产保护与利用.1998,(4).

[5]汪开平,廖文明.镁质瓷坯透明釉的制备[J].佛山陶瓷.2019,(4):24-27.

[6]张明珠. 组成和工艺对透明釉釉面质量的影响[D].景德镇:景德镇陶瓷学院,2019.

[7]赵秀娟. 提高环保中温日用瓷透明釉热稳定性的研究[D].景德镇:景德镇陶瓷学院,2015.

[8]吴玉敏,李冠胜,张浩然,等.SiO2-B2O3-Al2O3-CaO-ZnO-KNaO-F2系统无铅低温透明釉的研制[J].硅酸盐通报.2016,(12):4256-4260.

[9]汪庆刚. 高强度超薄建筑陶瓷板材的制备、增强和性能研究[D].西安:陕西科技大学,2019.

作者简介:熊露,男,副教授,硕士生导师,在读博士,主要从事陶瓷技术史、古陶瓷与传统陶瓷工艺再现及文化遗产保护研究。

基金项目:江西陶瓷文物遗存保护暨御窑研究协同创新中心项目(编号JXYY2105)、江西省2023年度研究生创新专项资金项目(编号YC2023-B243)支持。