氧化还原反应增白陶瓷坯体实验及性能分析

摘 要: 以碳化硅微粉在坯体中的氧化还原反应为技术路线,提出利用微量碳化硅在不影响各项物理性能的情况下提升产品白度。经过试验表明,瓷质釉面砖坯体中引入3000目的碳化硅微粉,加入量为0.07wt%,产品白度提升至28度,吸水率0.15%,断裂模数43MPa,产品性能符合陶瓷砖的技术指标要求。

关键词:氧化还原反应;陶瓷坯体;试验;性能分析

1前言

陶瓷产业一直以来都是高能耗、高污染和高资源消耗的产业,随着产业的不断发展,优质资源的不断消耗,各种优质坯体原料越来越难找,储存量也越来越少。而随着人们消费能力和审美的不断提高,对该产业的要求却越来越高。在国家提倡节能、减排、高效的大环境下,产出既能符合国家环保趋势又能满足人们审美追求,而且成本较低的陶瓷产品,是未来很长一段时间陶瓷行业需要研究和解决的课题。尤其是对坯体白度的要求,如何通过降低陶瓷砖对坯用原料的白度要求,以降低生产成本,而又实现坯体白度增加,提高资源利用率,增加陶瓷砖性价比,是一个值得深入研究的课题。采用坯体加硅酸锆的方式增白坯体,由于硅酸锆的价格非常高,若采用此种方法,坯体配方成本会非常高,除极个别产品外根本不具备可推广性,而且过多的硅酸锆会使得产品的放射性超标,影响健康和应用。

研究发现,发泡陶瓷和轻质陶瓷板生产过程中使用的碳化硅微粉,特别是绿硅在坯体内部的反应气氛和外部气氛存在明显差异,外部为氧化气氛,板材内部为氧化还原气氛,大致的化学反应如下所示:

2SiC(s) + 3O2 (g)→2SiO2 (s) + 2CO(g)

SiC(s) + 2O2 (g)→SiO2 (s) + CO2 (g)

坯体配方中的碳化硅,在烧结过程中从900℃左右开始,会持续反应,生成CO和CO2气体,在增加坯体气孔的同时使得坯体内部形成细微的均匀还原气氛,CO还原部分坯体中的着色剂,使得坯体白度明显提高。在坯体内部的氧化还原反应将坯体中的Fe2O3还原为FeO就可以有效的改善坯体的白度 。本文针对该技术思路做相关研究,并对产品的物理性能做了对比分析[1-6] 。

2试验

2.1原料分析及配方

以正常生产的陶瓷砖坯体配方作为基础原料并引入碳化硅(绿硅)作为氧化还原剂,分别添加0.02wt%-2.0wt%不等的比例,压制后烧成。具体的基础原料配方见表1,原料的化学组成见表2。

2.2试验方法

采用湿法球磨方式,球磨8min/份;浆料细度为过250目筛后,筛余为1.0~1.2g;坯料含水率为6wt%~6.6 wt%,采用试验液压压机,对坯料进行压制,制得陶瓷坯体,上面釉后经喷墨打印加施保护釉后烧成得成品,烧成周期60min,烧成温度1165℃左右。

2.3测试

采用数显抗折强度仪测试样品的断裂模数,采用阿基米德排水法测定试样的体积密度;采用比重瓶法测定浆料的比重;使用日本Rigaku公司的SmartLab SE型X射线衍射分析仪对试样进行物相分析;采用美国ThermoFisher公司的Apreo S Hivac 型场发射扫描电子显微镜对样品切口进行显微结构表征;采用济南方圆仪器设备有限公司的YES2000型数显万能试验机测试样品的力学性能。

3结果及分析讨论

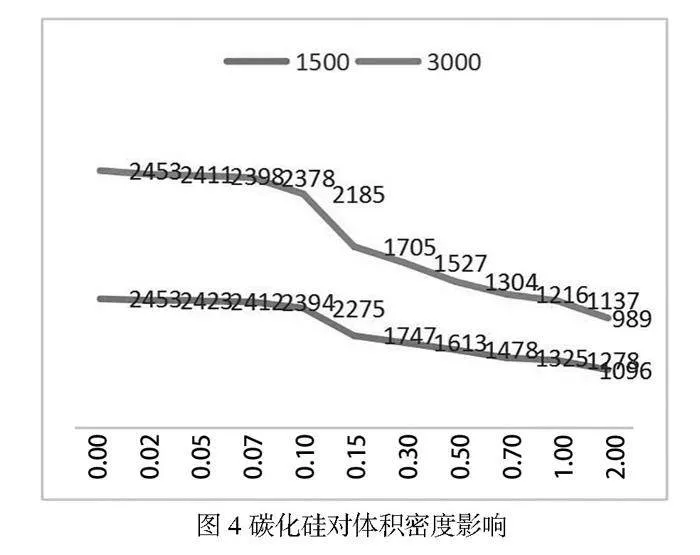

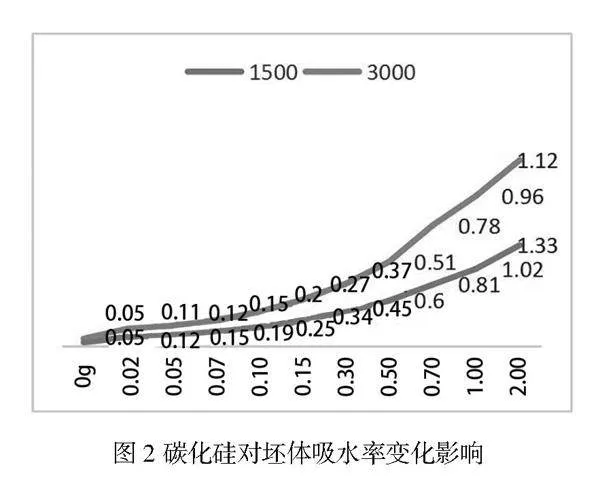

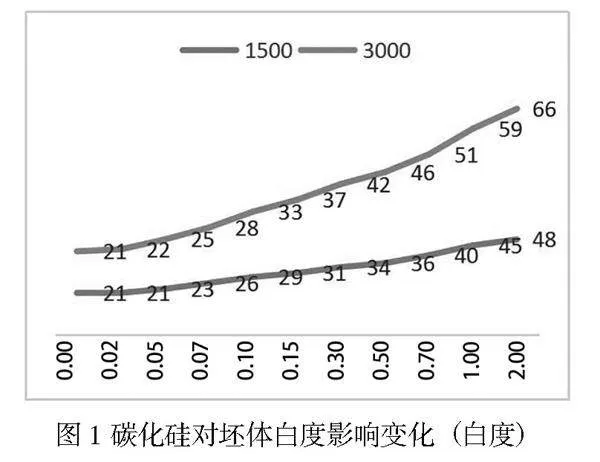

从图1得出,随着碳化硅微粉的不断加入,坯体白度提高,则证明坯体中的还原气氛随之增强,坯体中铁元素多以亚铁形式存在,坯体整体呈现青白调。碳化硅细度对白度影响也比较明显,3000目碳化硅白度整体比1500目碳化硅对坯体的增白效果更加明显。在图2中不难发现,随着碳化硅含量的增加吸水率也随之提高,这是由于碳化硅的细度越细则发泡剧烈程度越明显,产生的孔洞越多,发泡剂发泡导致坯体中产生气孔导致吸水率提高。

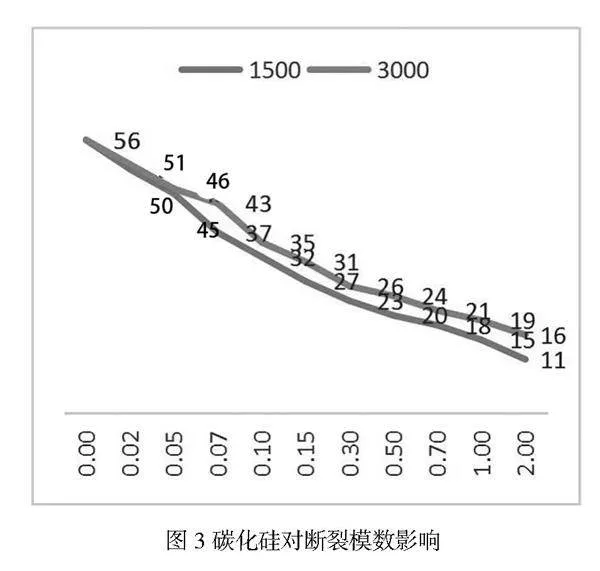

在陶瓷坯体中由于引入的碳化硅,高温分解并液相中包裹产生气泡,就会破坏坯体的整体性,随着碳化硅含量的增加气孔量增加,则强度就会断崖式降低,见图3.同时,碳化硅发泡导致坯体体积膨胀,坯体的密度也会随着用量的增加体积变小,同时过量会导致坯体变形,从而影响产品的平整度。

从白度、吸水率、断裂模数和体积密度上不难看出:碳化硅加入量要控制在合理范围内。随着加入量的增加,坯体白度、密度、吸水率以及断裂模数等也会随即发生变化,考虑瓷砖的物理性能,在增白过程中要保证增白瓷砖的吸水率以及断裂模数等内在理化性能都在国标范围内。另外,由于碳化硅的加入量相对于基础原料量的比例较小,碳化硅实现分散较困难,粗的碳化硅比细的碳化硅更难均匀分散,粗的碳化硅发泡更急剧和不均,对坯体气孔影响更大。综合得出,3000目碳化硅加入量为0.07%为最佳实验结果,坯体增白效果达到预期要求。

3.1微观结构

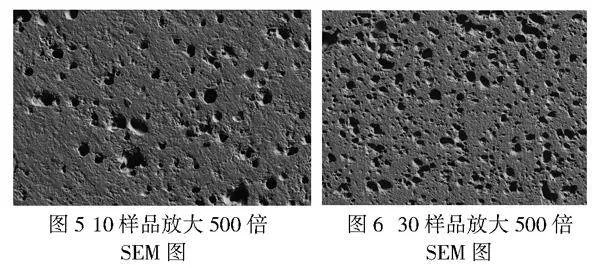

以3000目碳化硅引入量分别为0%,0.02%,0.07%,样品分别标记为k06、10和30做SEM测试,结果见图5至图8所示。

从SEM图片结果来看,引入发泡剂后坯体会出现细小孔洞,这是因为发泡剂高温发泡造成的气孔所致,发泡剂加入量越多孔洞数量越多。不加发泡剂的情况下出现的少量气孔是因为坯体本身致密度或者杂质产生的影响。

3.2物相分析

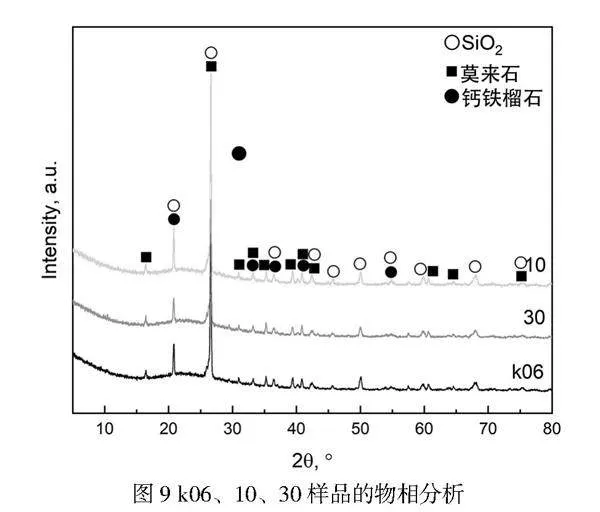

试验中k06、10、30样品的物相分析图如图9所示:

样品的矿物成分变化不大,证明碳化硅对产品晶相的影响可以忽略,从峰位看,峰的位置比较一致。主要含有SiO2和莫来石,钙铁榴石较少,这个相对应的峰位也标注为堇青石,但是钙铁榴石峰位更符合,从最高峰峰强和总体峰强看含量较低。

4总结

(1)采用3000目碳化硅作为增白添加剂,加入量为0.07wt%为最佳实验结果,产品白度提升至28度,吸水率0.15%,断裂模数43MPa,产品性能符合陶瓷砖的技术指标要求。

(2)在坯体配方中引入微量的碳化硅作为增白剂,通过碳化硅的氧化还原反应提高了坯体白度,拓宽了坯用原料的选择范围,降低了高白度坯体的配方成本,同时还能减少面釉中硅酸锆的加入量,可有效控制放射性和产品生产材料成本,但在日常生产中要严格控制用量确保产品物理性能不过量损失的情况下合理使用。

参考文献

[1] 张宏泉, 文进, 沈海燕. 添加剂对轻质多孔陶瓷材料制备与性能的影响[J], 武汉理工大学学报. 2021, 43(10): 1-5.

[2] 吴海波, 袁波, 韩建燊, 等. 多孔陶瓷材料的制备研究进展[J], 耐火材料. 2012, 46(03): 230-235.

[3] 初雅杰, 吴申庆. 多孔陶瓷的显微结构与性能[J], 材料导报. 2008, 09: 47-50.

[4]谢代义, 吴清仁, 杨媛, 等. 陶瓷抛光废料对多孔陶瓷轻质砖性能及结构影响的研究[J], 中国陶瓷. 2008, 01: 26-29.

[5] 李剑桥. 陶瓷抛光渣烧成发泡的气氛影响与控制研究[D] . 广州:华南理工大学,2019. LI J Q. Study on the atmosphere effect and control of foaming of porcelain polished tiles waste during firing [ D] . Guangzhou: South China University of Technology, 2019 ( in Chinese)

[6] 张国涛 , 邓仕豪 , 杨景琪 . 以铜尾矿制备发泡陶瓷墙板的研究 [J]. 山东陶瓷 ,2020,43(1):1-3

Experiment and Performance Analysis of REW Ceramics

LI Guang wei,ZHANG Guo tao ,DU Yong qiang ,YU Jin jun , DONG Cheng ,BAI Jia hai

(1Guangdong KITO Ceramic Group Co., Ltd., Foshan 528031;

2.School of Materials Science and Engineering, Shandong University of Technology, Zibo, 255000;

3Guangdong KITO Green Energy Technology Co., LTD., Foshan 528031;

4.Jingdezhen KITO Green Energy New Material Technology Co., LTD., Jingdezhen, 333400;

5Jingdezhen Jiushantang Studio,Jingdezhen, 333400)

Abstract: Taking the oxidation-reduction reaction of silicon carbide micro powder in the green body as the technical route, it is proposed to use trace amounts of silicon carbide to improve the whiteness of the product without affecting various physical properties. Through experiments, it has been shown that the introduction of 3000 mesh silicon carbide micro powder into the body of porcelain glazed tiles, with a dosage of 0.07% wt, increases the whiteness of the product to 28 degrees, has a water absorption rate of 0.15, a fracture modulus of 43 MPa, and the product performance meets the technical requirements of ceramic tiles.

Keywords: Oxidation-reduction reaction;Ceramic body;Test and performance analysis

作者简介:李光伟(1989-),男,学士。研究方向:建筑陶瓷

通信作者:张国涛(1987-),男,高级工程师,研究方向:建筑陶瓷和多孔陶瓷