某纯电动汽车加速噪声的优化对策和试验验证

摘 要:某款纯电动汽车在水泥路面上急加速行驶时,乘员舱内电机噪声明显变大,声音存在突兀感。根据整车测试数据分析,电机的异常噪声来源于电机激励的阶次频率48阶和减速器输入轴齿轮啮合的倍频44阶。进一步,根据传递路径中的各悬置测试数据分析,发现左悬置的Z向隔振率不足且与整车急加速工况的噪声存在吻合,因此确定为主要的优化目标。制定并实施了左悬置“降低刚度”、“加质量块”、“加安装点”等三种优化方案。经过实车测试和主观评价,“降低刚度”、“加质量块”两种方案均有利于改善电机噪声,但是改善程度均存在不足。“加安装点”方案改善效果最明显,该方案不仅彻底解决了急加速工况下车内电机异常噪声问题,而且在全转速下整车的噪声水平和左悬置隔振率均得到了显著的整体提升。

关键词:电机噪声;悬置支架;固有频率;传递路径;电动汽车

中图分类号:U469.7 文献标志码:A 文章编号:1005-2550(2024)04-0088-07

Optimization Strategy and Experimental Verification of Acceleration Noise in A Pure Electric Vehicle

ZHAN Shi-cheng, Wei Huang, Zhou Zhao, Yuan Bao-wen

(Dongfeng Honda Automobile Co., Ltd., Wuhan 430056, China)

Abstract: The motor noise in passenger compartment increases significantly when the pure electric vehicle accelerates rapidly on a cement road surface, and the sound is abrupt. According to the analysis of vehicle test data, the abnormal noise of motor comes from the 48th order frequency of motor excitation and the 44th order frequency of reducer gearbox transmission. Furthermore, based on the data analysis of motor mount in the transmission path, the Z-axis isolation rate of left mount is too low, which consistent with motor noise. Therefore, the left mount is determined as the primary optimization goal. Three optimization schemes are put into effect for the left mount, including “reducing stiffness”, “adding mass blocks”, and “adding installation points”. According to the actual vehicle test and subjective evaluation, both “reducing stiffness” and “adding mass blocks” schemes are beneficial for improving the motor noise, but both are not enough. The “adding installation points” scheme has the most obvious improvement effect. It not only completely improves the abnormal motor noise in vehicle, but also significantly improves the vehicle noise overall level and the left mount overall isolation rate at full rotate speed range.

Key Words: Motor Noise; Mount Bracket; Natural Frequency; Transmission Path; Electric Vehicle

纯电动汽车是新能源汽车的重要组成部分,它具有零排放、使用成本低、加速性能好等优点,我国大力发展电动汽车对于加快燃油替代、减少尾气排放、保证能源安全、促进节能减排等具有重要意义[1-3]。与传动的燃油汽车相比,电动汽车减少了飞轮、离合器、联轴器、起动机、进气系统、排气系统等零部件,动力总成的整体质量、转动惯量等大幅降低。电动汽车的整体振动噪声相对于传动燃油汽车降低了3~6dB,但是由于缺少发动机和进排气噪声的掩蔽效应,源头激励的电机噪声变得更加凸显[4-6]。对于传统四缸发动机汽车,工作转速通常在4500r/min以内,因此其主要阶次频率在25~200Hz,激励频率属于低频范围;对于电动汽车,工作转速高达15000~20000r/min,并且中高频激励源更多、阶次频率更复杂,因此激励频率可高达5000Hz[7-10]。

针对电动汽车的电机噪声问题,根据传递路径分析“激励源-传递路径-接受者”的模型,优化激励源和改善传递路径是解决电机噪声问题的两个基本方向[11-13]。在实际开发中,由于优化激励源的周期长、成本高,一般难以满足项目周期需求;采用改善传递路径具有周期短、成本低等特点,因而被汽车各大主机厂广泛应用。

1 问题描述

某款纯电动汽车在水泥路面上急加速行驶,电机工作转速在3125~4000r/min时,在乘员舱内电机噪声明显变大,主观感觉声音的突兀感非常明显,需要进行优化改善。

该驱动电机采用的是8极48槽式架构;减速器的输入轴齿轮齿数为22,输出轴齿轮齿数为75。根据驱动电机的机械结构和工作原理分析[4],电机电磁激励噪声的频率为2pf(p为电机的极对数,f为电机的基频)整数倍,因此电机激励的阶次频率主要为8f、16f、24f、48f等;减速器的输入轴齿轮齿数为22,因此产生啮合频率为22f,其倍频包括44f、66f 等。

图1为该工况下驾驶员侧的车内噪声瀑布图,在电机工作转速3125~4000r/min时出现的异常噪声频率段大致为2200~3200Hz,并且在此转速区间和频率段内,阶次频率44阶、48阶的直线上均存在明显的噪点。

2 原因分析

2.1 整车数据分析

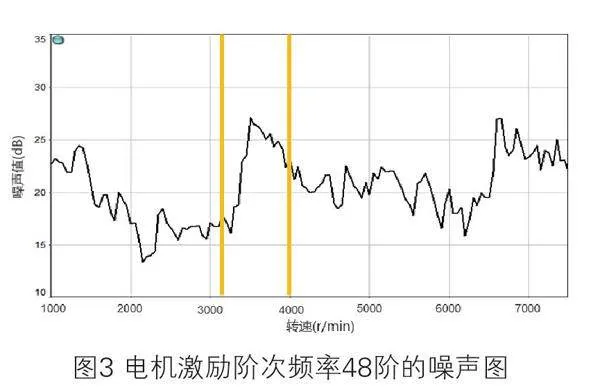

根据电机的电磁激励频率和减速器的啮合频率分布推测,该电机异常噪声与电机激励的阶次频率48阶(2596~3201Hz)和减速器输入轴齿轮啮合的倍频44阶(2288~2935Hz)密切相关。

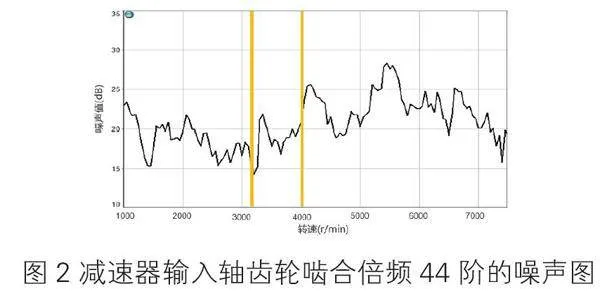

图2为减速器输入轴齿轮啮合倍频44阶的噪声图,在电机工作转速3125~4000r/min范围内的噪声曲线上存在明显波峰值,波峰对应的电机转速约为3200r/min。图3为电机激励的阶次频率48阶的噪声图,在电机工作转速3125~4000r/min范围内的噪声曲线也存在明显波峰值,波峰对应的电机转速约为3500r/min。因此,该电机异常噪声是由电机激励的阶次频率48阶和减速器输入轴齿轮啮合倍频44阶共同作用引起的。

2.2 传递路径分析

根据“激励源-传递路径-接受者”传递路径分析(简称TPA分析),驱动电机总成的噪声一般通过两种路径:空气路径和结构路径。根据相关文献的研究[14-15],电机中高频噪声不仅通过结构路径进行传递,也有部分能量通过空气路径传递, 而2500Hz以下频率的噪声主要通过结构路径传递。

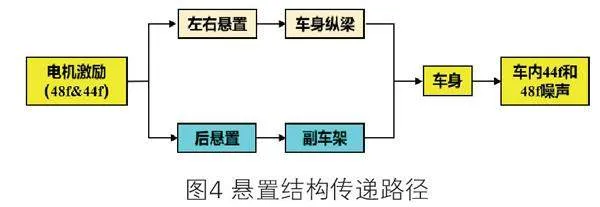

该驱动电机的悬置系统采用扭矩轴式布置,左右悬置安装在前舱纵梁、后悬置安装在副车架,因此电机源头激励主要通过左右悬置传递,悬置系统的结构传递路径如下图4所示。

根据传递路径和激励频率特性可知,激励频率44阶和48阶均来自驱动电机内部,由驱动电机固有的机械特性和电磁特性所决定的,降低源头激励是解决该整车NVH问题中最关键、最直接和最优有效的方法。但是,由于该驱动电机总成是其他在售车型的量产品,且存在整改周期长、费用高等问题,因此针对该问题主要考虑通过优化传递路径进行解决。

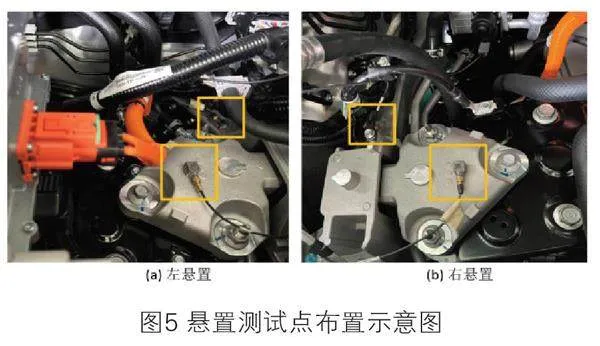

2.3 悬置隔振分析

在急加速工况下进行整车测试时,同时对各悬置的主动端、被动端布置三向加速度传感器进行测试,如图5所示。悬置的隔振性能可以用隔振率进行描述,一般认为在隔振率≥20dB时,悬置隔振效果良好,满足设计要求[16]。在隔振率<20dB,甚至只有15dB左右时,在整车NVH无问题时,可以接受;但是在整车NVH存在问题时,则不可接受,需要进行优化改善。

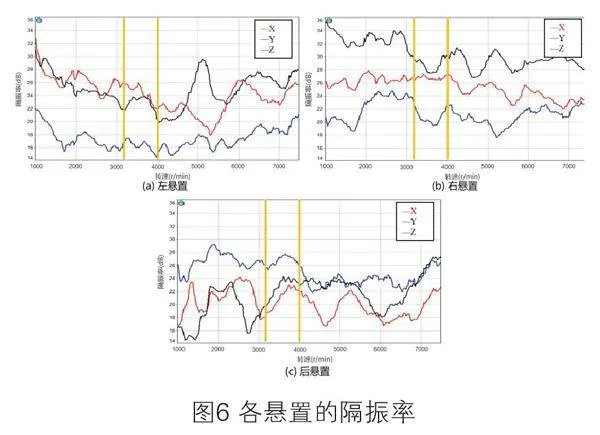

根据各悬置主、被动端测试的加速度数据进行处理,可以得到各悬置在整车X/Y/Z三个方向下的隔振率曲线,如下图6所示:

由图可知,左悬置X和Y向的隔振率均在20dB以上,隔振率较好,满足设计要求;但是Z向的隔振率普遍较低,尤其是在电机工作转速3125~4000r/min时只有16dB左右,隔振率很差。右悬置X和Y向的隔振率普遍在25dB以上,隔振效果非常好;Z向隔振率基本均在20dB以上,满足设计要求。后悬置的X、Y和Z向的隔振率波动较大,但是基本均在18dB以上,平均值约为20dB,可以接受,满足设计要求。

综上分析,左悬置的Z向隔振率不足且与整车急加速工况的噪声问题吻合,因此是主要的优化目标。

3 优化对策

3.1 降低刚度方案

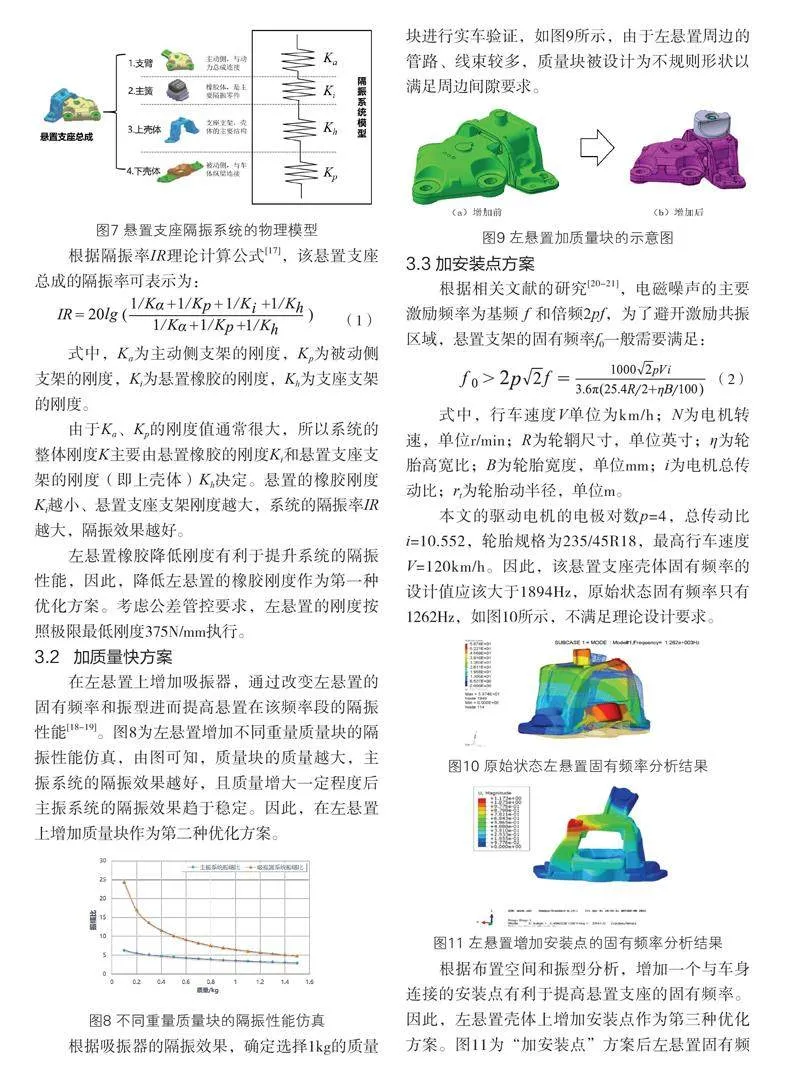

悬置系统隔振性能由系统的整体刚度决定,图7为该电机左悬置支座隔振系统的物理模型,其隔振系统主要由主动侧支架(即支臂)、悬置橡胶(即主簧)、支座支架(即上壳体)和被动侧支架(即下壳体)构成。

根据隔振率IR理论计算公式[17],该悬置支座总成的隔振率可表示为:

式中,Ka为主动侧支架的刚度,Kp为被动侧支架的刚度,Ki为悬置橡胶的刚度,Kh为支座支架的刚度。

由于Ka、Kp的刚度值通常很大,所以系统的整体刚度K主要由悬置橡胶的刚度Ki和悬置支座支架的刚度(即上壳体)Kh决定。悬置的橡胶刚度Ki越小、悬置支座支架刚度越大,系统的隔振率IR越大,隔振效果越好。

左悬置橡胶降低刚度有利于提升系统的隔振性能,因此,降低左悬置的橡胶刚度作为第一种优化方案。考虑公差管控要求,左悬置的刚度按照极限最低刚度375N/mm执行。

3.2 加质量快方案

在左悬置上增加吸振器,通过改变左悬置的固有频率和振型进而提高悬置在该频率段的隔振性能[18-19]。图8为左悬置增加不同重量质量块的隔振性能仿真,由图可知,质量块的质量越大,主振系统的隔振效果越好,且质量增大一定程度后主振系统的隔振效果趋于稳定。因此,在左悬置上增加质量块作为第二种优化方案。

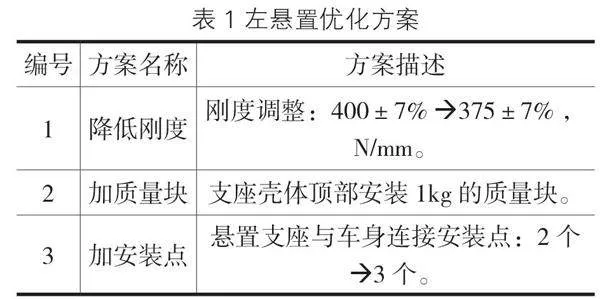

根据吸振器的隔振效果,确定选择1kg的质量块进行实车验证,如图9所示,由于左悬置周边的管路、线束较多,质量块被设计为不规则形状以满足周边间隙要求。

3.3 加安装点方案

根据相关文献的研究[20-21],电磁噪声的主要激励频率为基频 f 和倍频2pf,为了避开激励共振区域,悬置支架的固有频率f0一般需要满足:

式中,行车速度V单位为km/h;N为电机转速,单位r/min;R为轮辋尺寸,单位英寸;η为轮胎高宽比;B为轮胎宽度,单位mm;i为电机总传动比;rt为轮胎动半径,单位m。

本文的驱动电机的电极对数p=4,总传动比i=10.552,轮胎规格为235/45R18,最高行车速度V=120km/h。因此,该悬置支座壳体固有频率的设计值应该大于1894Hz,原始状态固有频率只有1262Hz,如图10所示,不满足理论设计要求。

根据布置空间和振型分析,增加一个与车身连接的安装点有利于提高悬置支座的固有频率。因此,左悬置壳体上增加安装点作为第三种优化方案。图11为“加安装点”方案后左悬置固有频率CAE分析结果,该悬置壳体的振型为绕整车方向Z轴的扭转,固有频率达到了1947Hz,满足理论计算的设计值。

综上所述,针对整车急加速工况电机噪声问题,左悬置的优化方案有三种,如下表1所示:

4 实车验证

4.1 降低刚度方案

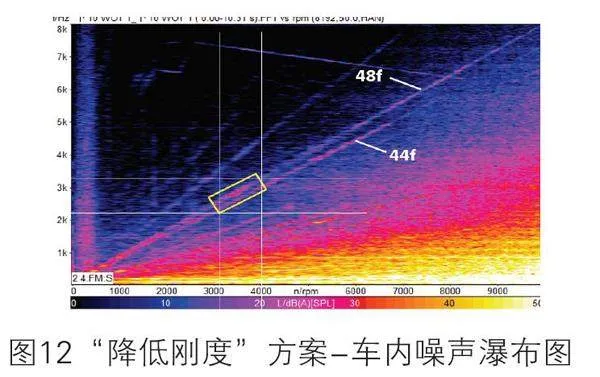

采用左悬置“降低刚度”方案,在急加速工况下驾驶员侧的车内噪声瀑布图如图12所示。在电机转速3125~4000r/min、噪声频率2200~3200Hz区间范围内,44阶和48阶的噪点整体均有所减弱,其他阶次也均未恶化,与实车的主观评价一致。

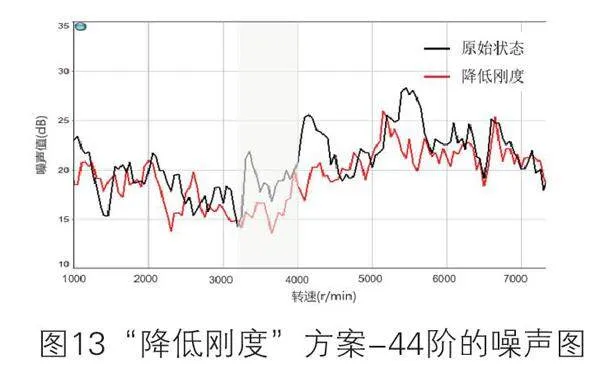

图13为“降低刚度”方案减速器输入轴齿轮啮合倍频44阶的噪声图,图14为“降低刚度”方案电机激励阶次频率48阶的噪声图。由图可知,在电机工作转速3125~4000r/min范围内,44阶和48阶的噪声曲线相对于原始状态均有所降低,方案具有优化效果。根据主观评价,驾驶员仍然能够听到电机噪声的突兀感,该方案对于噪声的改善程度不足。

4.2 加质量快方案

采用左悬置“加质量块”方案,在急加速工况下驾驶员侧的车内噪声瀑布图如图15所示。由图可知,在电机转速3125~4000r/min、噪声频率2200~3200Hz区间范围内,阶次频率44阶的噪点有所恶化,而48阶的噪点有一定程度的减弱,其他阶次均未恶化,但是根据主观评价,整体不如“降低刚度”方案效果明显。

图16为“加质量块”方案减速器输入轴齿轮啮合倍频44阶的噪声图,图17为“加质量块”方案电机激励阶次频率48阶的噪声图。由图可知,在电机工作转速3125~4000r/min范围内,44阶噪声曲线的前半段有改善,而后半段则存在恶化;48阶噪声曲线相对于原始状态均有所降低。根据主观评价,“加质量块”方案的整体效果优于原始状态,但比“降低刚度”方案差。

4.3 加安装点方案

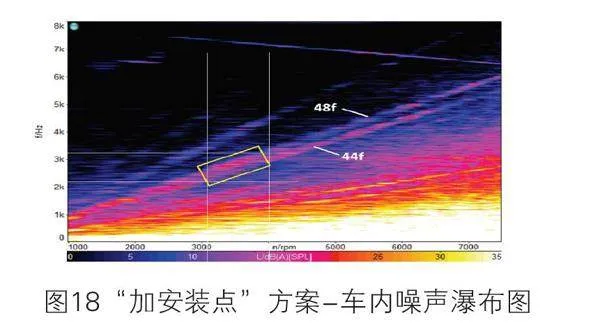

采用左悬置“加安装点”方案,在急加速工况下驾驶员侧的车内噪声瀑布图如图18所示。由图可知,在电机转速3125~4000r/min、噪声频率2200~3200Hz区间范围内,44阶和48阶的噪声曲线相对于原始状态均明显降低,具有较好的优化效果,其他阶次也均未恶化;主观评价车内电机噪声的突兀感基本消失,效果明显优于前两种方案。

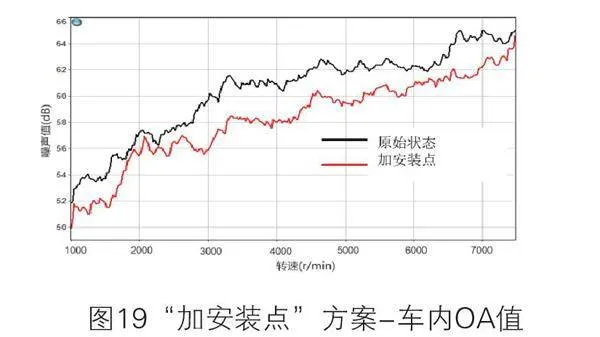

图19为“加安装点”方案,在急加速工况下驾驶员侧的OA值曲线。由图可知,在电机工作全转速范围内,整车的噪声值相对于原始状态得到了明显降低,改善效果非常显著,与主观评价高度一致。

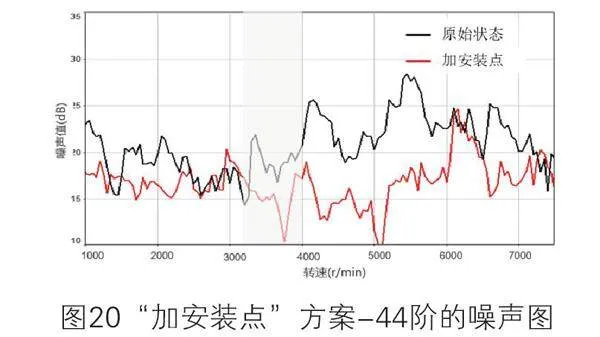

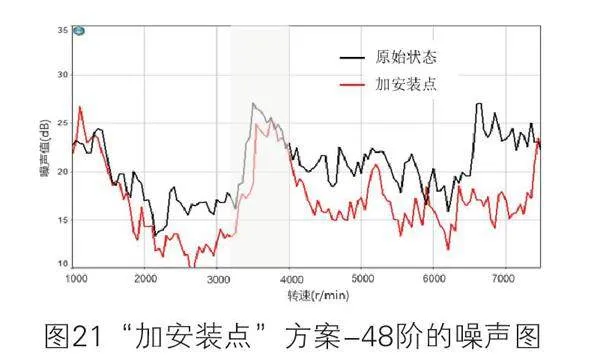

图20为“加安装点”方案减速器输入轴齿轮啮合倍频44阶的噪声图,图21为“加安装点”方案电机激励阶次频率48阶的噪声图。由图可知,在电机工作转速3125~4000r/min范围内,44阶和48阶的噪声曲线相对于原始状态均有所降低,方案具有优化效果;此外,在电机的其他转速段,噪声曲线相对于原始状态也有明显降低。

图22为“加安装点”方案左悬置在整车X/Y/Z三个方向下的隔振率曲线,由图可知,左悬置X、Y和Z向的隔振率相对于原始状态均有提升,其中Y向和Z向的提升最为显著:Z向的隔振率相对于原状态提高了4dB左右,达到了20dB的设计要求。

5 结论与建议

针对某电动车在急加速工况下车内电机噪声异常问题,提出了三种左悬置优化方案并实车验证,最终解决了电机噪声异常问题,结论如下:

(1)在纯电动汽车中,驱动电机总成的噪声问题通常发生在中高频率段,既包括电机电磁激励的阶次频率,也可包括减速齿轮啮合的基频和倍频。本文中驱动电机总成的噪声便是由电机电磁激励的48阶频率和减速器输入轴齿轮啮合倍频44阶共同作用导致。

(2)在纯电动汽车中,对于驱动电机总成的噪声问题,可以采用降低悬置橡胶刚度、增加吸振器等常用的匹配策略进行解决,这两种方式对于提高整车噪声水平均有一定作用,但也会存在一定不足。

(3)在纯电动汽车中,提高悬置支架(包括支座壳体)的固有频率不仅仅是为了避免结构共振,其与改善悬置隔振性能也具有重要影响。悬置支架的固有模态应尽量满足大于,亦即:

参考文献:

[1]康强,顾鹏云,李洁等.电动汽车电驱动高频啸叫噪声评价方法研究[J].汽车工程,2019,41(06): 682-687.

[2]刘祥环,潘晓东,皮旭明等.纯电动汽车电驱动总成NVH分析与优化研究[J].汽车制造业,2020(05):10-13.

[3]潘晓东,刘祥环,黎超.纯电动汽车高速齿轮传动NVH性能优化研究[J].重庆理工大学学报(自然科学),2017,31(11):25-31.

[4]张守元,李玉军,杨良会.某电动汽车车内噪声改进与声品质提升[J].汽车工程,2016,38(10): 1245-1251.

[5]李彬,邓建交,牛文博等.某纯电动汽车电机啸叫噪声优化[J].汽车科技,2020(03):48-53.

[6]张军,焦明,岳中英等.某纯电动汽车减速器加速异响问题分析与减速器优化[J].噪声与振动控制,2022,42(02):241-246.

[7]刘雪莱,史志楠,卢伯聪.基于传递路径改善的车内加速异响优化方法研究[J].上海汽车,2020(11):48-52.

[8]邵鹏.电动车高速减速器NVH优化研究[J].时代汽车,2020(04):35-36.

[9]王志亮,刘波,王磊.轿车轰鸣声产生机理与分析方法研究[J].噪声与振动控制,2008(02):79-81.

[10]杨蒙,翟云龙,赵建等.纯电动汽车电驱动总成振动噪声对整车NVH性能影响研究[C]. //2018汽车NVH控制技术国际研讨会论文集,2018:298-303.

[11]谭祥军.从这里学习NVH:噪声、振动、模态分析的入门与进阶[M].北京:机械工业出版社,2018.5.

[12]赵庆荣,王思明.基于传递路径分析法的车内噪声优化[J].汽车工程师,2020(11):29-33.

[13]孔智,卢剑伟,温敏等.基于传递路径分析的动力总成悬置系统优化分析[J].农业装备与车辆工程,2019,57(02):14-18.

[14]徐炳桦,周湘,雷发兵等.基于整车传递路径贡献分析法的纯电动车啸叫噪声优化[J].汽车零部件,2020(06):5-11.

[15]David L, Roger J, Arne N, et al. Determination of Radiated Sound Power from an Electric Rear Axle Drive In-Situ and its Contribution to Interior Noise[J].SAE International Journal of Passenger Cars - Mechanical Systems, 2013, 6(3):1554-1563.

[16]陈克,骆嘉晖.纯电动汽车动力总成悬置系统隔振性能研究[J].中国工程机械学报,2021,19 (06):492-499.

[17]林巨广,马登政.电动汽车三合一驱动系统振动噪声分析与优化[J].汽车技术,2021(03):20-25.

[18]杜勇. 动力吸振器在汽车振动控制中的应用研究[D].合肥工业大学,2015.

[19]刘建娅,李舜酩,姜建中等.动力吸振器在动力总成振动控制中的应用[J].噪声与振动控制,2011,31(02):115-118.

[20]屈峰,刘栋良等.多源激励下电机-减速器一体化系统NVH的研究[J].机电工程,2020,37(06):659-664.

[21]詹士成.纯电动汽车电机悬置支架固有频率的设定方法[J]. 汽车科技,2023(6):37-42.

专家推荐语

严 辉

国家汽车质量检验检测中心(襄阳)

NVH专业 研究员级高级工程师

本文针对某纯电动汽车加速时出现明显车内噪声问题,经测试为电机电磁激励和减速器齿轮啮合产生的噪声。根据“激励源-传达路径-接受者”传统路径分析,明确左悬置为主要传递路径。通过“加安装点”并经试验验证,有效的解决了该车加速噪声问题,为纯电动汽车车内噪声分析与控制提供了参考。