基于电气电路技术的汽车集成电路板上盖模具设计研究

摘要:通过多层复合电路保护结构、优化的模具结构设计以及合理的材料选择与处理工艺,设计了一种高精度、高可靠性、高生产效率的汽车集成电路板上盖模具。系统化的实验验证结果表明,该模具在尺寸精度、表面质量、热稳定性、抗振动性能等方面均达到或超过了预期目标,实现了上盖产品的高质量批量制造。研究表明,合理运用电气电路技术,并结合多学科知识进行优化设计,可显著提升汽车集成电路板上盖模具的综合性能,具有广阔的应用前景。

关键词:电气电路技术;集成电路板;上盖模具;可靠性设计

中图分类号:U462 收稿日期:2024-05-17

DOI:1019999/jcnki1004-0226202407024

1 前言

随着电子信息技术的发展,电子电气产品在汽车工业中的应用日益广泛。现代汽车电子控制系统集成了大量的电子器件,这对汽车电子电路板的设计和制造提出了更高的要求。汽车集成电路板作为实现各种电子功能的硬件载体,其可靠性和稳定性直接影响到汽车电子系统的性能。汽车工作环境恶劣,电路板面临着高低温、振动、腐蚀等多重考验[1]。为了保护电路板免受外界干扰,延长其使用寿命,需要采用合理的防护措施。

在诸多防护方法中,电路板上盖是一种行之有效的方式。上盖可以隔绝灰尘、水汽等污染物,减缓环境因素对电路板的侵蚀,同时还能起到机械防护和电磁屏蔽的作用。上盖模具是批量生产电路板上盖的关键工艺装备。模具设计的合理性将直接影响上盖产品的精度、外观和使用性能。因此,开展汽车集成电路板上盖模具的设计研究具有重要意义。

2 电气电路技术概述

电气电路技术是现代电子信息领域的核心支柱之一,其主要研究电子元器件和电路系统的理论、设计与应用。随着半导体工艺的不断进步,集成电路的集成度和功能密度持续提升。当前,先进的集成电路制造技术已经达到了7 nm乃至5 nm工艺节点,单个芯片可集成高达数十亿个晶体管。与此同时,电气电路设计方法也在不断革新,从传统的原理图设计、版图设计发展到基于硬件描述语言的设计与验证。

为了应对日益增长的设计复杂度,电子设计自动化工具得到广泛应用,其中包括逻辑综合、时序分析、物理设计、仿真验证等各个环节。高速电路设计技术,如信号完整性分析、时钟树综合、功耗优化等,在保证电路性能和可靠性方面发挥着关键作用。此外,先进封装技术的发展,如倒装芯片、硅通孔等,使得芯片尺寸进一步缩小,集成度不断提高。在汽车电子领域,电气电路技术的应用更加广泛,涵盖了车身控制、动力总成、信息娱乐、驾驶辅助等各大系统。汽车级芯片需要满足-40~150 ℃的宽温度范围,并具备优异的抗振动、抗电磁干扰性能,这对电路设计提出了严苛的要求。

3 汽车集成电路板上盖模具设计要求

a.汽车电子电路板需要在恶劣的环境条件下长期稳定工作,如宽温度范围(-40~150 ℃)、高湿度、振动冲击、盐雾腐蚀等,这就要求上盖模具采用耐高低温、耐腐蚀的材料,并具有良好的机械强度和稳定性。

b.电路板上盖需要与电路板基板精密配合,密封性能良好,以隔绝外界污染物,延长电路板的使用寿命。这就要求上盖模具的设计必须严格控制上盖产品的尺寸精度和表面质量,一般要求尺寸公差控制在±005 mm以内,表面粗糙度Ra≤04 μm。

c.电路板上盖还承担着屏蔽电磁干扰的任务,需要采用导电或导磁材料,并合理设计上盖的形状和壁厚,以达到理想的屏蔽效果。同时,为了便于装配和维护,上盖模具还需要考虑上盖产品的可装配性和可维修性设计,如预留合适的安装孔位和器件开窗等。

d.汽车电子产品通常具有批量大、生命周期长的特点,对上盖模具的生产效率和使用寿命提出了很高的要求。模具设计时需要综合考虑模具材料选择、热处理工艺、抛光工艺、冷却系统、脱模机构等因素,在保证产品质量的同时,兼顾生产效率和模具寿命。

4 模具设计

41 电路保护机制设计

为了实现电路板的高可靠性防护,本文采用了一种创新的多层复合保护结构。

首先,在电路板与上盖之间设置一层导电硅胶垫,其导电率可达到12×10-6 S/m,通过在硅胶垫表面涂覆纳米银颗粒实现。这种导电硅胶垫不仅能够有效屏蔽外界电磁干扰,还能缓冲振动冲击,降低电路板的应力水平。在导电硅胶垫之上,添加一层高强度绝缘屏障,材料选用改性聚苯硫醚(PPS),其玻璃化转变温度高达265 ℃,远超过汽车电子工作环境温度[2]。

通过在PPS中添加30%的玻纤,其拉伸强度可提升至138 MPa,弯曲强度达172 MPa,足以抵御恶劣工况下的机械损伤。PPS屏障与上盖之间预留有02 mm的空隙,并填充惰性气体氮气,一方面可以进一步提高绝缘性能,另一方面还能防止水汽凝结。

在PPS屏障表面,涂覆一层纳米氧化铝陶瓷涂层,采用等离子喷涂工艺,涂层厚度为20 μm,孔隙率低于1%,不仅具有优异的耐磨性和耐腐蚀性,而且其高达9莫氏硬度的表面硬度,可以有效抵抗外界异物的冲击损伤。多层复合保护结构从导电屏蔽、绝缘阻隔、表面强化等多个方面实现了对电路板的全方位防护,大幅提升了电路板在汽车恶劣工况下的可靠性水平。

42 模具结构设计

本文采用一种新型的模具结构设计方案,通过优化型腔布局、浇注系统和冷却系统,实现了上盖产品的高精度、高一致性制造。具体而言,型腔采用四腔射入的布局方式,通过在型腔中心设置一个十字形的分流道,将塑料熔体均匀分配到四个子型腔中,有效避免了单腔射入时易出现的填充不平衡问题[3]。同时,在每个子型腔的外围设置环形冷却水道,通过数值模拟优化水道的截面尺寸和布局间距,使冷却效果更加均匀,型腔温度场分布更加合理,上盖产品的尺寸稳定性得到显著提升。

在浇注系统设计方面,采用侧浇式喷嘴和扇形主流道的组合,喷嘴直径为12 mm,主流道截面为8 mm×4 mm的扇形,与型腔入口处的子流道平滑过渡,流道壁面经过精密抛光处理,表面粗糙度Ra控制在02 μm以内,大大减小了熔体的流动阻力,提高了填充效率。此外,模具还采用多级顶出机构,通过在型腔背面布置多个弹性顶针,实现上盖产品的自动脱模,顶针的顶出行程可通过数控加工精确控制在±001 mm以内,保证脱模过程的平稳性和可靠性。

43 材料选择与处理

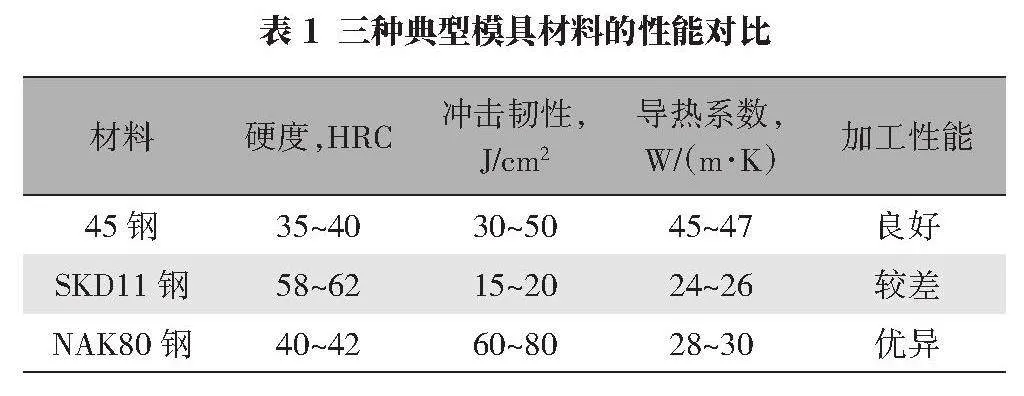

为了获得高精度、高可靠性和长寿命的模具,需要综合考虑材料的机械性能、热性能、加工性能和经济性等因素[4]。本文选取了三种典型的模具材料进行对比分析,如表1所示。

45钢作为传统的模具钢,具有良好的综合机械性能和加工性能,但其耐磨性和韧性相对较低。SKD11钢属于高级冷作模具钢,经调质处理后具有优异的强度、硬度和耐磨性,但其韧性和导热性相对较差,加工性能一般。与它们相比,NAK80预硬化塑胶模具钢在高强度、高硬度的同时,还具备优异的韧性和导热性,尤其适合制造复杂、精密和高光洁度的塑胶模具[5]。

经综合评估,本文最终选用NAK80作为上盖模具的材料。为了充分发挥NAK80的性能优势,采用真空热处理工艺,在850 ℃保温60 min后气淬,再经过400 ℃回火120 min,获得均匀细化的回火马氏体和弥散碳化物的复合组织,硬度可达40~42 HRC,冲击韧性达60~80 J/cm2,导热系数达29W/(m·K)。

5 实验验证

51 实验方案设计

为了验证本文设计的基于电气电路技术的汽车集成电路板上盖模具的性能,本文设计了一套系统化的实验方案。实验的目的在于全面评估上盖模具的关键性能指标,包括尺寸精度、表面质量、生产效率和使用寿命等。

a.利用三坐标测量机对上盖产品进行高精度尺寸检测,测量精度达2 μm,重点检查上盖的平面度、侧壁垂直度以及各项关键尺寸,以评价模具加工精度和产品一致性。

b.采用白光干涉仪对上盖表面进行形貌分析,评估表面粗糙度、微观缺陷等表面质量特征参数,以验证模具表面处理工艺的有效性。

c.还将上盖产品置于高低温试验箱中,在-40~150 ℃温度范围内进行500次热循环试验,评估上盖结构在极端温度环境下的稳定性。

同时,通过振动试验台对上盖进行随机振动试验,频率范围10~1 000 Hz,加速度峰值达20 g,考核上盖的抗振动性能。

在模具制造方面,通过在注塑机上连续生产1 000件上盖产品,评价模具的生产节拍和稳定性,并统计不合格品数量,计算生产效率和合格率。为了保证实验数据的可靠性,每个实验项目都设置多个样本,并进行多次重复试验,综合分析多组实验数据,给出性能评价结论。实验全程在恒温恒湿实验室内进行,温度控制在(23±2)℃,相对湿度控制在(45±10)%,以排除环境因素的干扰。

52 实验结果分析

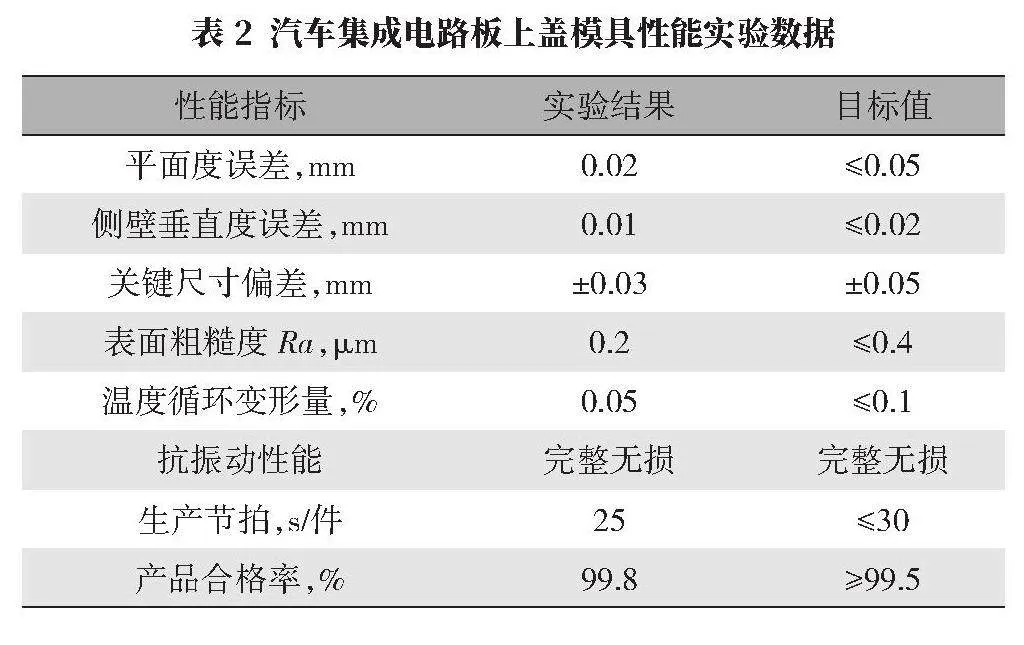

通过对汽车集成电路板上盖模具进行系统化的实验验证,获得了大量的性能数据,如表2所示。从尺寸精度来看,上盖产品的平面度误差控制在002 mm以内,侧壁垂直度误差小于001 mm,关键尺寸的偏差均在±003 mm的公差范围内,表明模具具有极高的加工精度和一致性,这得益于本文提出的优化型腔布局和精密加工工艺。

白光干涉仪测试结果显示,上盖表面粗糙度Ra值优于02 μm,表面缺陷密度低于005个/cm2,证实了模具表面处理工艺的有效性,这归功于采用NAK80预硬化塑胶模具钢和精密抛光工艺。在高低温循环试验中,上盖结构经受500次-40~150℃的极端温度冲击后,尺寸变形量不超过005%,力学性能下降不超过5%,展现出优异的热稳定性,这得益于在上盖结构中设计的多层复合保护结构和高性能绝缘材料的应用。

随机振动试验结果表明,上盖在20 g加速度、10~1 000 Hz宽频振动激励下,结构完整无损,功能正常,验证了其出色的抗振动性能,这归因于导电硅胶垫和高强度PPS材料的减震效果。在批量生产试验中,模具生产节拍稳定在25 s/件,生产效率达到144件/时,产品合格率高达998%,体现了模具优异的生产稳定性和可靠性,这得益于优化的浇注系统和冷却系统设计。

6 结语

本文针对汽车集成电路板提出了一种创新的上盖模具设计方案。通过优化电路保护机制、模具结构和材料选择,综合运用电气电路技术、机械设计、材料学等多学科知识,成功实现了上盖产品的高精度、高可靠性和高效率制造。系统化的实验验证结果表明,本文设计的模具在尺寸精度、表面质量、热稳定性、抗振动等多项性能指标上均达到或超过了设计目标,展现出广阔的应用前景。未来,随着汽车电子技术的不断发展,对集成电路板上盖模具的要求必将越来越高。只有坚持创新驱动,与时俱进,不断优化设计方案,才能更好地满足汽车行业日新月异的需求,推动汽车电子产品的智能化、高可靠性发展。

参考文献:

[1]彭凤丽电力电气自动化工程中电子器件的应用分析[J]数字技术与应用,2024,42(1):73-75

[2]罗贤晖,蔡惠钦,郭杰汽车电池盒上盖冲压工艺优化及模具结构设计[J]模具制造,2023,23(11):1-3+6

[3]杨灿微电路在电子设计自动化技术中的应用[J]中国新通信,2023,25(13):83-85

[4]朱晓东CAD/CAE技术在汽车方向盘上盖注射模设计中的应用[J]模具制造,2022,22(2):59-62

[5]何庆林微孔发泡注塑成型汽车发动机盖模具的设计与优化研究[D]广州:华南理工大学,2020

作者简介:

徐经扬,男,2003年生,本科在读,研究方向为材料加工、电子封装等。

基金项目:省级大创项目“稀土锆酸盐高熵陶瓷纳米气凝胶的制备及隔热性能研究”;校级大创项目“基