基于Icepak的EPS电机高低温测试温场分析

摘要:采用Icepak热分析软件对电机高低温循环测试环境进行了建模,并结合MotorCAD的计算结果,分别分析某型号EPS电机电枢在温度范围-40~+80 ℃下,高速风和低速风两种条件下发热功率为36 W的电枢的实测温度,并进一步分析了环境温度为20 ℃不变,风速从50~15 800 mm/s条件下电枢的测试温度变化情况。结果表明,在相同的环境温度下,电枢的温度会随着风速的增加而降低,且在低温情况下两者的差距最大。

关键词:高低温;电机;温度;风速

中图分类号:U472.9 收稿日期:2024-05-10

DOI:1019999/jcnki1004-0226202407006

1 前言

汽车EPS电机是指安装在汽车电动助力转向系统中的电机,EPS是Electric Power Steering的缩写,意思是电动助力转向系统,汽车EPS电机用于提供汽车转向助力。与传统的液压助力转向系统相比,汽车EPS电机具有更高的效率、更轻便的设计和更高的可靠性,是现代汽车中的重要技术之一[1]。EPS电机的主要目的是提供转向助力,这种系统以电力辅助驾驶员进行转向,而不是传统的液压助力转向系统。

EPS电机的主要传动结构通常由驱动电机和齿轮箱组装而成,驱动电机可以是直流电机、步进电机、空心杯电机等。EPS电机的主要优点包括节能、环保,因为它几乎不直接消耗发动机燃油,同时装配灵活,能够在多种状况下提供转向助力。此外,EPS电机还具有调整简单的特点。某型号的EPS电机全自动化产线已运行数年,为了适应电机市场的需求,即将引进第二条生产线。由于EPS电机属于低电压电机,经常处于大电流的工作模式,在其为汽车提供转向助力的工作过程中,会因为其功率密度较大而产生较大的焦耳热量。

高低温循环试验是指在一定温度范围内,通过不断变化的高低温环境对产品进行循环性能测试的一种实验方法,旨在模拟产品在实际使用过程中所受到的高低温环境变化,以评估产品在不同温度条件下的性能稳定性和可靠性。

2 EPS电机整机温循试验参数分析

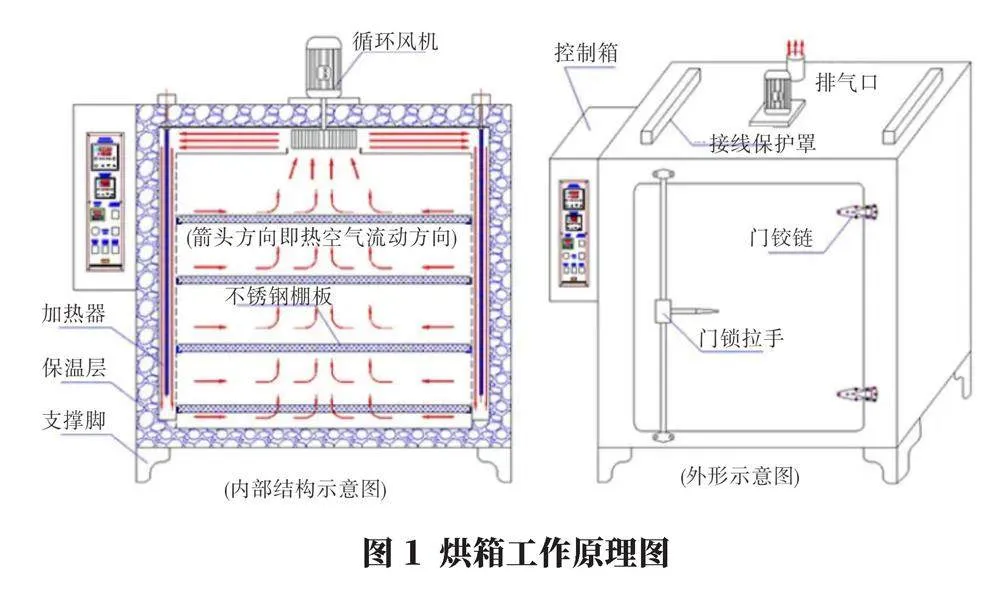

通常针对电机整机或其他需要进行高低温温循或老炼试验等测试环节,高低温环境的构造采用烘箱实现(图1)。烘箱的工作原理与空调房类似,通过鼓风机把加热线圈或制冷线圈上的热量吹到烘箱腔体内部,当需要升温时,加热线圈工作,风扇送出高温气体;当需要制冷时,制冷线圈工作,风扇送出低温气体[2]。通过对加热(制冷)线圈的控制以实现烘箱高温和低温环境的营造,同时采用闭环控制技术对风量进行控制,以便进一步实现温度的精确控制。

为了分析EPS电机在周期性工作时并在烘箱营造的高低温环境下的主要结构组件温度变化情况,采用ANSYS Icepak热仿真软件对不同温度条件、不同风速条件下电机温度场的变化进行热物理场分析,从MOTOR-CAD的电磁模型计算得到,某型号电机电枢热损耗为36 W,即在Icepak中设置电机的老炼试验发热功率为36 W。

21 整机温循参数分析模型简化

热量的传递包含热传导、热对流、热辐射三种形式。

211 热传导

物体各部分之间不发生相对位移时,依靠分子、原子及自由电子等微观粒子的热运动而产生的热能传递称为热传导(heat conduction)。导热现象的规律总结为傅里叶(Fourier)定律:

[ϕ=-λAdtdx] (1)

式中,[λ]为比例系数,又称为导热率或导热系数。

212 热对流

热对流(heat convection)是指由于流体的宏观运动而引起的流体各部分之间发生相对位移,冷热流体相互掺混所导致的热量传递过程。热对流仅发生在流体中,由于流体中的分子同时进行着不规则的热运动,因而热对流必然伴随有热传导现象。

热对流分为自然对流和强制对流两大类。

流体被加热时:

[q=h(tw−tf)] (2)

流体被冷却时:

[q=h(tf−tw)] (3)

式中,[h]为表面换热系数,W/(m2·K)。

213 热辐射

物体通过电磁波来传递能量的方式称为辐射。物体会因各种原因发出辐射能,其中因热的原因而发出辐射的现象称为热辐射[3]。一切实际物体的辐射能力都小于同温度下的黑体。实际物体辐射热流量的计算可以采用下式:

[ϕ=εAσT4] (4)

式中,T为黑体的热力学温度;[σ]为玻尔兹曼常数;[A]为辐射面积;[ε]为物体的发射率。

22 整机温循参数分析仿真模型

热量的传递包含对流、传导、辐射三种形式[4],烘箱内部温度的控制主要通过空气对流的方式进行。因此,当电机在烘箱内进行带电测试时,需要结合用户需求考虑烘箱内气流的对流对电机各部件温度的影响[5]。

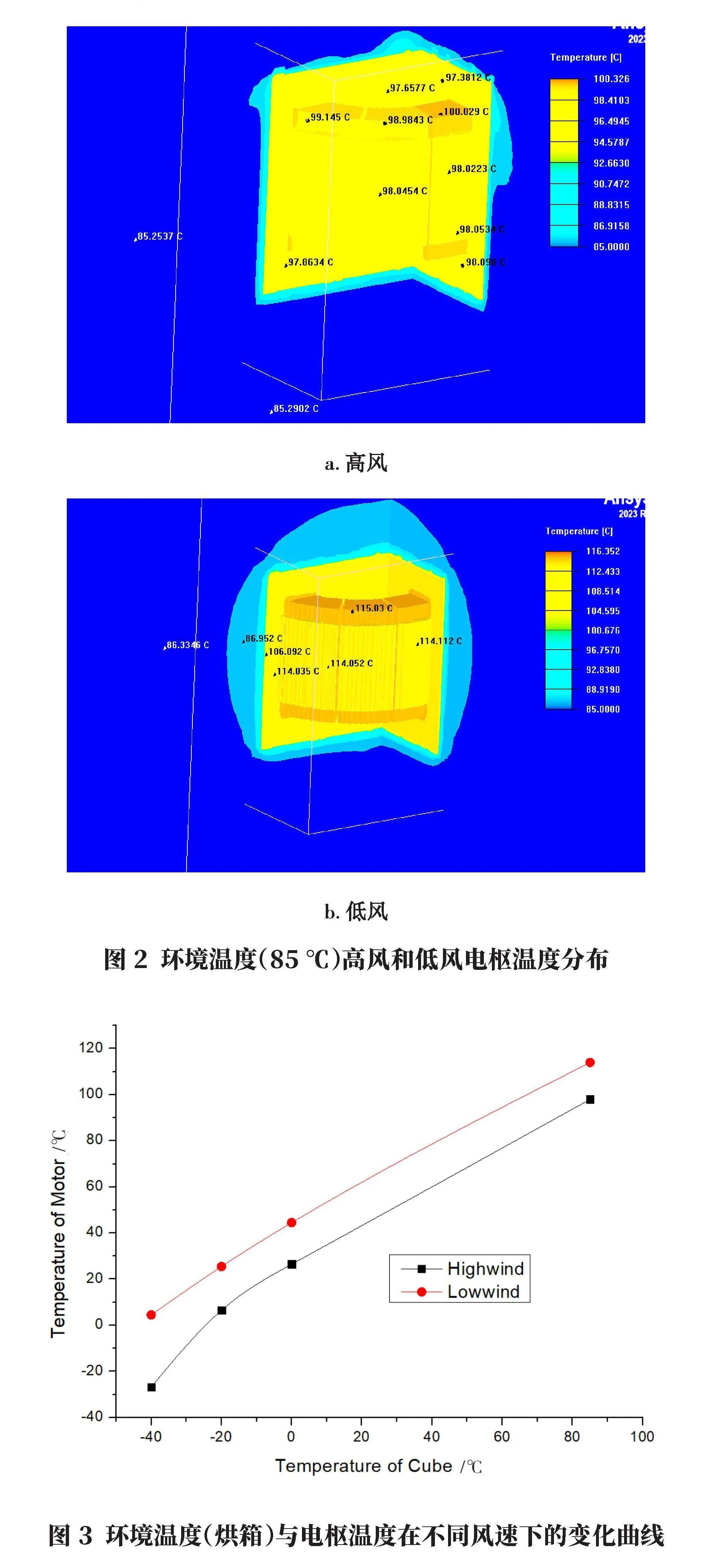

221 不同温度、不同风速下的电机发热仿真

如图2和图3所示,从环境温度-40~+85 ℃全范围内,当电机在测试时刻,烘箱内部风速开启且处于高风量情况下,电枢温度总是低于烘箱内低风速下的温度。也就是说,如果为了调整烘箱内的温度而需要长时间保持较高的风量运行,则有可能导致测试结果与不需要长时间保持高风量运行的烘箱内部的测试结果不一致。

进一步地,当处于低温测试时,两种情况下的测试结果会出现较大的偏移,偏差值最大能达到-30 ℃,随着环境温度的升高,在高风速和低风速条件下电机的发热导致的温差逐渐减小,当环境温度升高到80 ℃时,两种条件下的温差小于20 ℃。即在低温-40 ℃和高温80 ℃两种环境条件下,相同的电机发热功率情况下温度差值也高达10 ℃。这一数据充分表明,在低温测试时电机性能出现的测试数据偏差会大于高温时的情况。在高低温条件下,当电机性能测试数据读取时刻烘箱内部风速不同也会导致测试结果不同。

2.2.2 相同环境温度、不同风速下的电枢温度场分析

在Icepak中设置环境温度为20 ℃,分别设置相应的进出风温度为20 ℃,调整不同的风速获得图4所示的温度云图。根据MOTOR-CAD的计算结果设置电枢发热功率为36 W,得到电枢温度为106℃,与MOTOR-CAD计算结果107 ℃接近,证明模型简化与网格划分以及分析计算初始状态设置合理。

如图4所示,烘箱内部设置的环境温度为20 ℃且不变化的情况下,随着烘箱内风速的增加(风向从下向上),在相同环境温度和电机电枢发热功率条件下,电枢表面的实际温度由于气流对流带走电枢热量而逐渐下降,从最初的107 ℃下降到37 ℃,对比图4a和图4b;当风速仅仅增加2 000 mm/s时,温度从107 ℃降到了64 ℃。图4b的2 500 mm/s风速是烘箱内风扇工作时的典型风速之一。

3 结语

分别针对不同环境温度下且在高低风速下电枢温度与同样环境温度不同风速下电枢温度的变化情况进行了仿真分析。通过分析结果可知,采用风扇吹风利用热对流方式实现烘箱内温度控制的烘箱,在对带电工作电机进行性能测试时,电机温度分布受烘箱内气流速度影响较大,当气流速度变化较大时,会出现较大的偏差,从而出现测试结果失真。

关于烘箱内温度场的构造和气流风速对测试结果的影响大小,可推广到相关采用烘箱进行可靠性测试、性能测试、老炼测试等各类测试环节中的工装设计和测试参数调整,以降低测试结果偏差,提高测试的一致性和可靠性。

采用烘箱构造测试环境温度时,烘箱内气流流动速度会严重影响电机温度,较大的气流流动速度会降低电机的实际测试温度,在实际测试中需要考虑风速对电机测试准确性和一致性的影响。

参考文献:

[1]王永康,张杰ANSYS Icepak 电子散热基础教程[M]北京:中国工信出版集团,2019

[2]Tony KordybanMore Hot Air笑谈热设计[M]李波译北京:机械工业出版社,2014

[3]陈世坤电机设计[M]北京:机械工业出版社,2004

[4]胡志强电机制造工艺学[M]北京:机械工业出版社,2019

[5]Lope I,Acero J,Carretero CAnalysis and optimization of the efficiency of induction heating applications with litz-wire planar and solenoidal coils[J]IEEE Transactions on Power Electronics,2016,31(7):5089-5101

作者简介:

崔浪浪,男,1987年生,高级工程师,研究方向为智能制造。