基于轨距可调的蔬菜田间转运平台设计与试验

摘要:[目的]针对我国南方丘陵山区蔬菜种植种类多、种植农艺多样、起垄规格不一等特点,为进一步提高南方丘陵地区蔬菜田间转运装备对种植模式与农艺的适应性,设计了一款轨距可调的蔬菜田间转运平台。[方法]根据蔬菜田间起垄种植及地形特点,进行平台的总体设计并阐述其工作原理,外形尺寸为2165 mm×1205 mm×1154 mm。分别开展变速箱、行走装置、传动系统、轨距可调装置及车架等关键部件的设计。利用SolidWorks 软件进行三维建模,设置零件材料属性并计算质心位置。根据其质心位置分析平台稳定性,基于RecurDyn 搭建虚拟仿真样机,对底盘进行纵向上、下坡及横坡行驶仿真分析。[结果]动力学仿真结果表明,平台在满载条件下,纵向行驶上坡最大爬坡角为39°,最大下坡角为27°,横向行驶时2 种极限轨距下的最大坡度角分别为29°和39°。进行样机试制并进行稳定性试验,试验结果表明,平台纵向上、下坡最大坡度角分别为30°和25°,不同轨距下的最大坡度角分别为22°和33°,并进行样机性能及田间试验,试验结果表明,平台在满载条件下,行驶速度、转弯半径、滑转率及跑偏率均满足设计要求与实际使用效果。[结论]蔬菜田间转运平台对南方丘陵山区蔬菜转运作业有较强的适应性,通过调节轨距可适应不同蔬菜种植农艺,为履带式运输装备等提供参考。

关键词:蔬菜; 田间转运; 变速箱; 动力学仿真

中图分类号:S229+.1 文献标识码:A 文章编号:1671-8151(2024)03-0131-10

我国蔬菜产量及消耗量居世界首位,据国家统计局数据显示,我国蔬菜种植面积与产量逐年增长,在我国种植面积仅次于粮食作物,逐步成为农村经济重要组成部分,其种植面积在2022 年已高达22 434 千公顷[1-3]。然而随着我国城镇化进程加快,农村的青壮年劳动力流失问题日益突出。为了弥补劳动力缺口和提高农业生产效率,农业生产对于机械化的需求日益加剧[1]。截止2021 年底,我国粮食作物综合机械化率达72. 03%,其中以小麦、水稻、玉米居多,而蔬菜综合机械化水平远低于大宗类粮食作物。尤其是转运环节,目前主要依赖人工,少部分采用地轨运输、电动轮式运输等方式,不仅劳动强度大、效率低下,且适应性不强[4-7]。虽然我国在农业机械化发展方面做了很大努力,但由于我国蔬菜种植品种多、种植模式多样,即使同样的起垄种植方式,也有单垄单行种植、单垄双行种植、单垄四行种植等多种种植模式。加上种植地块小而分散、通用农机短缺等问题,其机械化水平仍然很低,严重影响丘陵山区农业经济发展[8-13]。因此研发一款能适应不同起垄种植规格下的蔬菜田间转运装备,对于蔬菜产业机械化水平的提高具有重要现实意义。

现有转运平台的研究以果园运输平台的开发应用为主,陈猛等[14]设计的手扶式单履带运输车,通过简化行走装置来提高灵活性,具有良好的爬坡能力,较适应丘陵果园运输作业。刘佛良等[15]设计的双履带微型运输车,采用双轮毂电机作为行走动力,通过加装独立悬挂系统来提高对路面的适应性,对短距离果园运输有较强的实用性。李冲冲等[16]设计的果园多功能运输车,不仅具备运输能力,还可以搭载其它类型作业机具,负载最高可达800 kg。很少有专门的蔬菜田间转运的机械研究,本文结合蔬菜种植环境及种植模式等特点,根据起垄特点设计一款基于轨距可调的蔬菜田间转运平台,能够适应不同种植农艺下的蔬菜转运作业。

1 整机结构及关键参数

平台尺寸应具备良好的稳定性及通过性,且要求操作简单、转向灵活,根据蔬菜田间转运作业实际需求,能随人作业,保证其低速行驶且速度可调,兼备一定的安全性。

1. 1 结构组成及工作原理

基于轨距可调的蔬菜田间转运平台主要由行走装置、传动系统、轨距可调装置及车架等组成(图1)。车辆轨距可通过转动固定车架上摇柄,带动滚珠丝杆运动来调节轨距;发动机动力通过带传动将动力传递至变速箱,再由传动轴将动力通过链传动传递至两侧驱动轮;急停装置由急停推杆、离合张紧臂、离合手柄等组成;操控台主要实现平台起停、转向、换挡、急停等功能。

1. 2 主要技术参数

根据以上设计要求,转运平台主要技术参数见表1。

2 关键部件的设计计算与分析

2. 1 行走装置

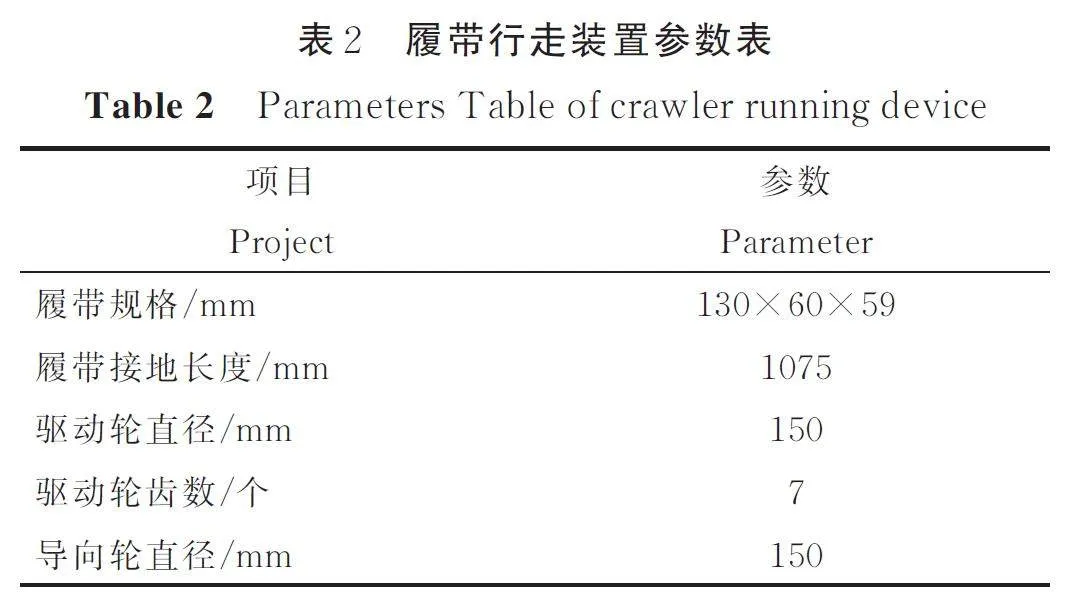

采用履带行走装置[17-18]。基于蔬菜种植模式,开沟起垄沟宽主要规格为10~25 cm,为了更加适应多种模式下的转运作业,履带带宽选取13 cm。行走装置主要由履带、行走架、驱动轮、张紧轮、支重轮、导向轮等组成,其具体指标如表2 所示。

2. 2 传动系统

动力传递路线采用:发动机→ 皮带轮→ 变速箱→传动轴→驱动轮。

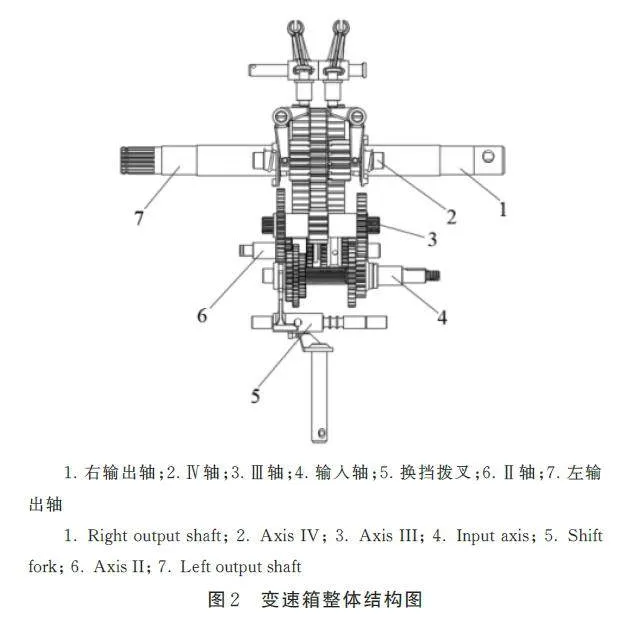

2. 2. 1 变速箱设计

变速箱采用平行轴齿轮传动形式,考虑到成年人正常行走速度约为1. 0~1. 2 m·s-1,基于平台随人采摘效率及运输要求,平台需低速行驶且速度可调。设计一款4 挡位变速箱[19],包含2 个前进挡,2 个倒挡,其结构如图2 所示。

发动机扭矩由输入轴传至变速箱内,通过换挡拨叉调节滑移齿与相应档位齿轮啮合,动力由输出轴传出。轴的具体分布情况:输入轴位于箱体前端,Ⅱ轴安装在输入轴下端,Ⅲ轴位于输入轴后端,与Ⅱ轴、输入轴成V 形分布,Ⅳ轴安装在Ⅲ轴后端,输出轴在Ⅳ轴下端。

变速箱传动简图如图3 所示。

2. 2. 2 传动系统

传动系统主要由发动机、带传动、变速箱、链传动、传动轴组成(图4)。为了更好的调节速度变化,发动机与变速箱之间设计2 组带传动,通过皮带张紧机构来实现不同速度挡位切换。

传动系统总传动比等于各部分传动比的乘积,主要由发动机转速、变速箱各级传动比、链轮齿数决定。具体传动比分配如表3 所示。

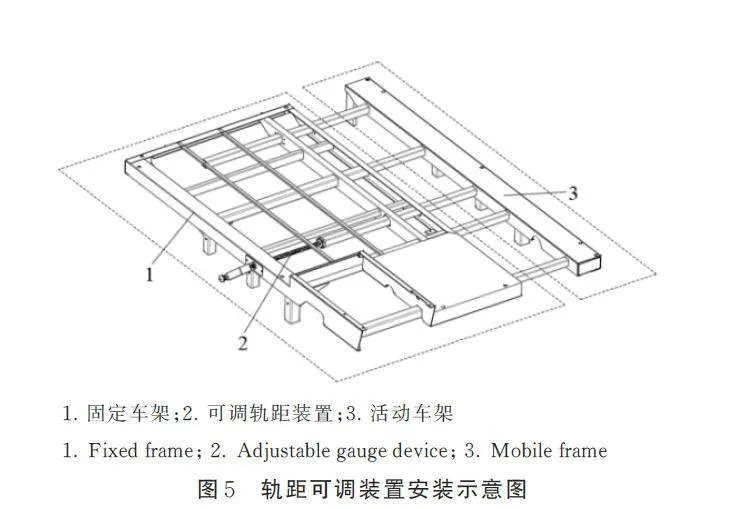

2. 3 轨距可调装置

轨距可调装置主要由滚珠丝杠、螺母、摇柄等组成(图5)。装置左侧固定于固定车架上,滚珠丝杆置于活动车架一方管中,通过旋转摇柄使滚珠丝杆与螺母之间的螺纹受到旋转作用,将回转运动转化为直线运动。由于左侧固定在车架上,螺母会带动活动车架进行前后运动,而固定车架与活动车架通过不同型号方管进行套合装配,分别与两侧行走装置相连,从而实现平台轨距调节。

滚珠丝杆安装方式如图6 所示。滚珠丝杠选型参考TBI 滚珠丝杆计算,预选取滚珠丝杆直径为20 mm。为保证其作业时稳定性及可靠性,校核所选丝杆容许轴向极限负载,建议载荷为[20]:

式中:P1为允许轴向载荷(N);l 为支撑座与丝杆螺母间距(mm);E 为杨氏模量,2. 06×105(N·mm-2);I 为螺纹内径截面最小惯性矩(mm4);d 为丝杆轴径(mm);ɑ 为安全系数,0. 5;n、m 为支撑方式系数,n 取0. 25,m 取1. 2[20]。

根据所选参数,当支撑座与丝杆螺母间距为最大值825 mm 时,计算得到丝杆轴向允许载荷为2928 N,满足作业要求。

3 平台稳定性分析

3. 1 纵向坡道稳定性

平台的受力简图如图7 所示,设纵向上、下坡时的纵向极限倾翻角α 和θ。下坡时不考虑平台滑移现象,纵向坡道稳定性体现在极限倾翻角,当行驶坡度超过极限倾翻角,将导致翻车危险。

平台爬坡时,通过力和力矩平衡可得[21-22]:

式中:F 为平台牵引力(N);f 为履带与地面的摩擦力(N);FN 为地面对底盘的支撑力(N);L 为履带接地长度(mm);l 为质心到前支重轮中心距离(mm)。

地面与履带之间的力学关系:

由公式(3)可得,平台在爬坡时不发生倾翻的条件为:

由公式(4)、(5)推导可得:

式中:μ 为履带与地面之间摩擦系数。

平台下坡时,通过力和力矩平衡可得:

由公式(7)可得,平台在下坡时不发生倾翻的条件为:

根据平台设计参数,求得纵向上、下坡极限倾翻角分别为41°和34°。

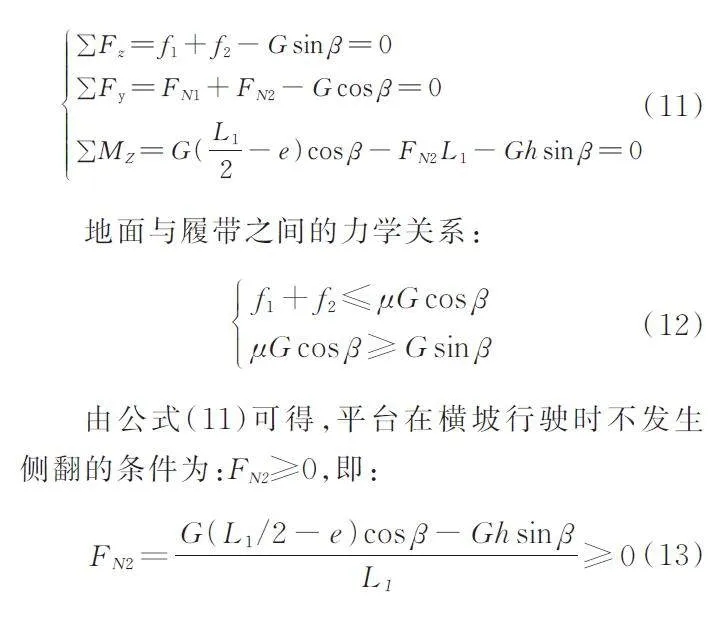

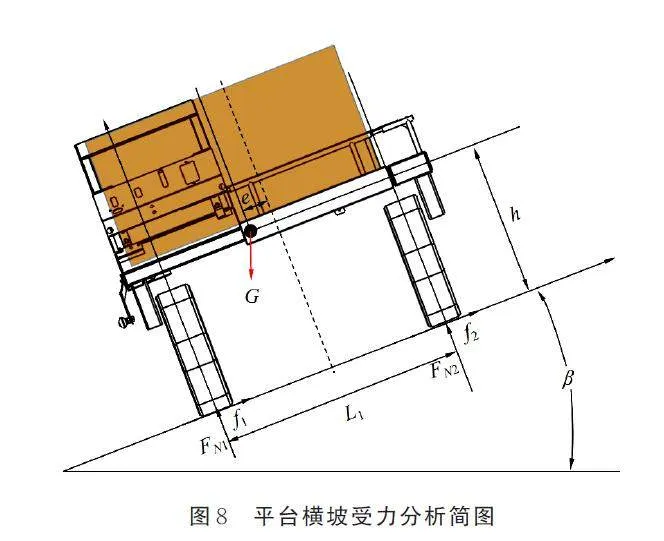

3. 2 横向坡道稳定性

平台在横坡行驶,由于其重力因素,当坡度角超过极限侧翻角时会出现侧翻以及滑移,平台在横坡受力简图如图8 所示。

平台在横坡行驶时,通过力和力矩平衡可得[21-22]:

由公式(12)、(13)推导可得:

经计算平台在最短和最长轨距下的极限侧翻角分别为30°和35°。

4 基于RecurDyn 稳定性仿真试验与分析

4. 1 虚拟样机及驱动函数建立

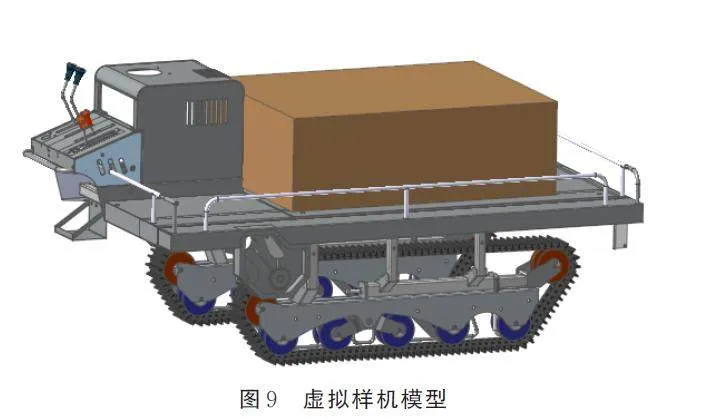

为了进一步展现整机的运动状态,采用Recur⁃Dyn 软件进行动力学仿真分析[23-27]。为了提高仿真效率、减小计算量,将履带车身、车架等部件在SolidWorks 软件中简化处理后导入RecurDyn 软件中,履带行走系统采用软件履带模块进行参数建模,设置驱动轮直径为150 mm,齿数为7,导向轮直径150 mm,设置履带材质为橡胶,虚拟样机模型如图9 所示。为了保证仿真数据可靠性,对虚拟样机进行质量调整及载物台模拟装载货物,设置货物材料、尺寸,尽可能接近500 kg。并对关键位置进行约束处理,约束类型如表4 所示。

对驱动轮添加驱动函数,设置平台行进速度为0. 1 m·s-1,对两侧驱动轮添加运动函数TIME(TIME,0,0,1,0. 1)。

4. 2 路面模型的建立

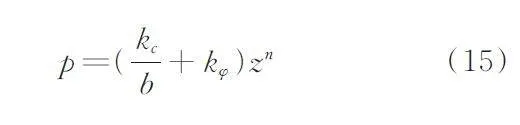

基于M. G. Bekker 提出的压力—沉陷关系[28]

式中:p 为接地比压(KPa);z 为土壤沉陷量(m);n为土壤变形指数,黏土取n=0. 5;b 为承载面的短边(m);kc 为黏聚变形模量(KN/(mn+1));kφ 为摩擦变形模量,(KN/(mn+2))。

在RecurDyn 软件中建立大小合适路面,满足平台行驶距离要求,在软件中设置路面参数为黏土,系统自动生成相应参数。

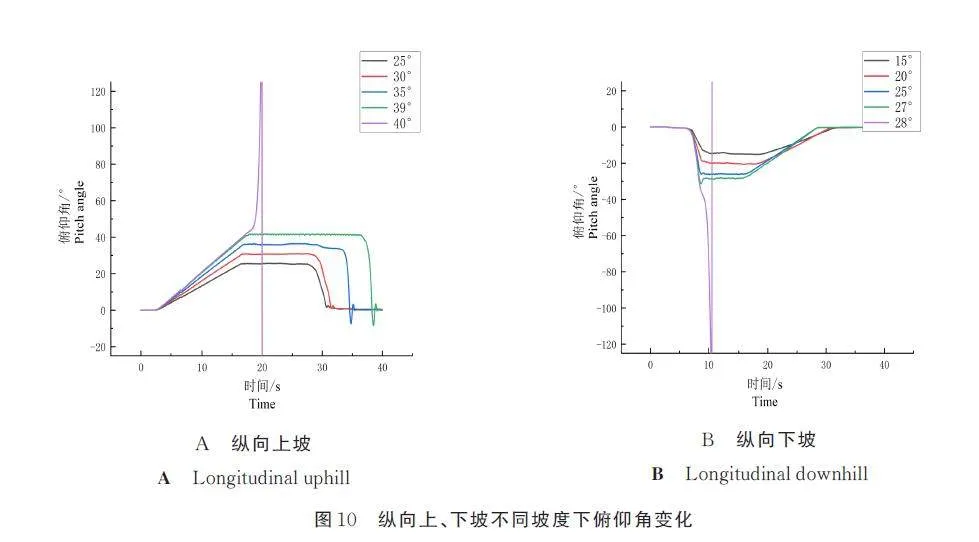

4. 3 纵向坡道行驶稳定性分析

平台在纵向坡道上行驶时,如果坡度大于平台的最大倾翻角,爬坡时机头上扬导致倾翻,下坡时机尾上扬导致倾翻。

在仿真软件中逐步增大坡度,每次增加5°,仿真时间设置40 s,通过观察平台俯仰角变化来判断平台仿真情况。结果显示当坡度增至40°时,平台纵向上坡发生倾翻,如图10A 所示;当坡度增至28°时,平台纵向下坡发生倾翻,如图10B 所示。

由图10A 可见,当坡度处于40°以下时,平台经历了加速起步俯仰角为零、开始上坡俯仰角递增、完全处于坡道上俯仰角趋于不变、上坡完成由于车体重心位置致俯仰角递减直至归零这4 个阶段,且坡度越大从上坡至上坡完成所耗时间越长。当坡度增至40°时,平台在完全处于坡道上时俯仰角由40°急速上升,平台向后倾翻,随后俯仰角急速下降,平台倒地。由图10B 可见,当坡度处于28°以下时,平台经历了加速起步俯仰角为零、开始下坡俯仰角递减、完全处于坡道上俯仰角随之稳定、下坡完成俯仰角逐渐归零这4 个阶段,且坡度越大下坡阶段所耗时间越少。当坡度增至28°时,平台在完全处于坡道上时俯仰角急剧下降,平台向前倾倒,随后俯仰角急速上升,直至倒地。

对比2 组俯仰角变化曲线图,上坡时,平台俯仰角在40°时发生倾翻,直到倒地。平台的纵向上坡最大爬坡角为39°。下坡时,平台俯仰角在28°时发生倾翻,直到倒地。平台纵向下坡最大坡度角为27°。

4. 4 横向坡道行驶稳定性分析

平台在横向坡道上行驶时,由于两侧履带压力值存在差距,导致履带对地面的附着力减小,从而发生车体侧翻[29]。分析平台在不同轨距下的横向行驶动态仿真情况。这里考虑操控台位于坡道下方时的仿真行驶情况[22]。

在仿真软件中逐步增大横向坡度,每次增加5°,仿真时间设置20 s,通过观察平台横向偏移量来分析平台动态仿真情况。仿真结果显示,当坡度增至30°时,最短轨距下的平台发生侧翻,如图11A 所示;当坡度增至40°时,最长轨距下的平台发生侧翻,如图11B 所示。

从图11A 可见,当坡度处于30°以下时,平台起步后横向偏移量曲线曲率变化加速上升,平台出现横向偏移,但仍能稳定运行,10 s 左右曲线曲率趋于稳定,此时横向偏移量增长较慢,且坡度越大横向偏移量越大,在坡度处于29°时横向偏移量数值最大,偏移量约为500 mm。当坡度处于30°时,平台起步后横向偏移量曲线曲率变化急速上升,平台一路翻滚倒地。从图11B 可见,当坡度处于40°以下时,平台起步之后横向偏移量曲线曲率变化增大,平台出现横向偏移,在8 s 左右曲线曲率趋于稳定,此时横向偏移量增长缓慢直至稳定,在坡度处于39°时横向偏移量数值最大,偏移量约为400 mm。当坡度增至40°时,平台起步之后横向偏移量曲线曲率变化急速上升,平台一路翻滚倒地。

对比2 组车体横向偏移量曲线图,当轨距一定时,虚拟样机横向偏移量会随着坡度的增大而增大,最短轨距下的平台在30°坡度下直接侧翻,最长轨距下的平台在40°坡度下直接侧翻,故不同轨距下的平台极限侧翻角分别为29°和39°。观察2 组车体横向偏移量曲线变化图可知,车体轨距越大时,在横向坡道上行驶越稳定,横向偏移量越小。且2 种不同轨距下的平台均能够适应坡度不超过25°的坡度行驶。

5 样机性能试验

5. 1 静态倾翻试验

试验开始前,利用货箱装载配重块模拟最大载物量500 kg,均布放置于载物台。利用升降机对样机进行抬升,分别进行纵向及横向稳定性试验。试验过程依次增加抬升高度,直至样机出现失稳现象(图12)。

试验结果表明,样机在纵向坡道上时,当抬升高度与地面呈30°坡度角,操控台处于下方时样机状态平稳;抬升高度与地面呈25°坡度角时,操控台处于上方时样机状态平稳;样机在横向坡道上时,抬升高度处于22°时,样机在轨距最小时状态平稳;抬升高度处于33°时,样机在轨距最大时状态平稳。为了保障样机及人员安全,在测试时防止平台倾翻没有测试极限坡度,故测试数据会小于仿真值。

5. 2 田间试验

试验条件:于2023 年5 月在湖南省益阳市长春镇打伞树村富佳科技白萝卜种植基地开展田间试验,试验品种为白萝卜‘百川雪’,现场为白萝卜起垄种植地块,其中垄面宽为150 cm,沟宽15 cm,平台田间试验现场如图13 所示。

试验设计:为验证平台实际行驶性能,分别对平台进行空载及负载条件下各个挡位的行驶速度、最小转弯半径、滑转率及跑偏率试验。负载为种植地收获的白萝卜。试验结果如表5 所示。

田间试验结果显示,平台空载及负载情况下,满足田间随人采摘使用要求;最小转弯半径满足标准GBT15370. 4-2012《农业拖拉机通用技术条件第4部分:履带拖拉机》要求最小转弯半径应不超过轴距和一个履带宽的和。滑转率满足标准GBT3871. 9-2006《农业拖拉机 试验规程 第9 部分 牵引功率试验》要求履带滑转率不能超过15%;跑偏率满足标准GBT15370. 4-2012《农业拖拉机通用技术条件第4部分:履带拖拉机》要求履带车辆跑偏率小于6%。平台满足设计标准及蔬菜田间转运作业要求,能够适应不同起垄种植下的蔬菜田间转运作业,转运效率高,实用性较强。

6 结论

设计的轨距可调的蔬菜田间转运平台,能够通过调节轨距适应不同起垄种植模式下的转运作业。并对整体结构及工作原理进行阐述,对变速箱、传动系统、轨距可调装置和车架等关键部件进行了设计计算。

通过对平台纵向坡道行驶稳定性与横向坡道行驶稳定性分析,分别确定了平台纵向上、下坡极限倾翻角和横向坡道极限侧倾角。并通过动力学仿真软件RecurDyn 进行平台仿真分析,结果表明平台的纵向上坡最大爬坡角为39°,平台纵向下坡最大坡度角为27°,最短轨距下的平台横坡最大坡度角为29°,最长轨距下的平台横坡最大坡度角为39°,理论分析与仿真结果误差较小。

进行整机试验验证,静态倾翻试验结果显示在不超过25°纵坡和不超过22°横坡上平台较稳定。田间试验显示平台满载行驶速度为0. 071~0. 56 m·s-1,左右转弯半径分别为125. 8 cm 和127. 8 cm,对地形适应性较好;滑转率和跑偏率分别为2. 91% 和4. 02%,满足设计和使用要求。

参考文献

[1]肖体琼,崔思远,陈永生,等.我国蔬菜生产概况及机械化发展现状[J].中国农机化学报,2017,38(8):107-111.

Xiao T Q,Cui S Y,Chen Y S,et al. Development status ofvegetable production and its mechanization in China[J].Journalof Chinese Agricultural Mechanization,2017,38(8):107-111.

[2]丁海凤,范建光,贾长才,等. 我国蔬菜种业发展现状与趋势[J].中国蔬菜,2020(9):1-8.

Ding H F,Fan J G,Jia C C,et al.Present situation and trend ofvegetable seed industry development in China[J] . ChinaVegetables,2020(9):1-8.

[3]雷清静,项朝阳,肖小勇.后疫情时代我国蔬菜产业发展新趋势[J].中国蔬菜,2023(10):1-4.

Lei Q J,Xiang Z Y,Xiao X Y. New development tendency forChina’s vegetable industry in Post-epidemic Era[J]. ChinaVegetables,2023(10):1-4.

[4]魏秀菊,朱明,廖艳. 推动农业工程发展 保障我国粮食安全[J].科技导报,2023,41(20):5-19.

Wei X J,Zhu M,Liao Y. Promoting agricultural engineering toensure food security in China[J]. Science amp; TechnologyReview,2023,41(20):5-19.

[5]崔思远,肖体琼,陈永生,等.我国蔬菜生产机械化发展现状与制约因素分析[J].农机化研究,2014,36(10):249-251,256.

Cui S Y,Xiao T Q,Chen Y S,et al. Analysis of presentsituation and constraint on mechanized vegetable production inChina[J]. Journal of Agricultural Mechanization Research,2014,36(10):249-251,256.

[6]肖体琼,何春霞,曹光乔,等.机械化生产视角下我国蔬菜产业发展现状及国外模式研究[J].农业现代化研究,2015,36(5):857-861.

Xiao T Q,He C X,Cao G Q,et al. Comparison analysisbetween China’s and foreign vegetable productions with theadoption of mechanization [J] . Research of AgriculturalModernization,2015,36(5):857-861.

[7]王江,李浩,马志伟,等.国内外设施蔬菜机械化发展现状分析及对策[J].中国农机化学报,2023,44(1):124-130.

Wang J,Li H,Ma Z W,et al. Analysis and countermeasures ofmechanization development of domestic and foreign facilityvegetables[J]. Journal of Chinese Agricultural Mechanization,2023,44(1):124-130.

[8]杨雅婷,崔志超,高庆生,等.我国大白菜机械化生产现状及发展建议[J].中国蔬菜,2020(11):9-16.

Yang Y T,Cui Z C,Gao Q S,et al. Present situation anddevelopment suggestions of mechanized production of Chinesecabbage in China[J].China Vegetables,2020(11):9-16.

[9]管春松,高庆生,刘先才,等.我国甘蓝机械化生产现状及发展建议[J].中国蔬菜,2019(10):1-8.

Guan C S,Gao Q S,Liu X C,et al. Present situation anddevelopment suggestions of mechanized cabbage production inChina[J].China Vegetables,2019(10):1-8.

[10]崔志超,杨雅婷,刘先才,等.我国萝卜机械化生产现状及发展建议[J].中国蔬菜,2020(8):1-8.

Cui Z C,Yang Y T,Liu X C,et al. Present situation anddevelopment suggestions of mechanized radish production inChina[J].China Vegetables,2020(8):1-8.

[11]郭凤领,吴金平,黄科,等.我国主要露地蔬菜轻简高效生产现状与展望[J].中国蔬菜,2021(9):1-6.

Guo F L,Wu J P,Huang K,et al. Present situation andprospect of light,simple and efficient production of main openfieldvegetables in China[J].China Vegetables,2021(9):1-6.

[12]王晓文,袁寿其,贾卫东. 丘陵山区农业机械化现状与发展[J].排灌机械工程学报,2022,40(5):535-540.

Wang X W,Yuan S Q,Jia W D. Current situation anddevelopment of agricultural mechanization in hilly andmountainous areas[J]. Journal of Drainage and IrrigationMachinery Engineering,2022,40(5):535-540.

[13]孙景彬,刘志杰,杨福增,等.丘陵山地农业装备与坡地作业关键技术研究综述[J].农业机械学报,2023,54(5):1-18.

Sun J B,Liu Z J,Yang F Z,et al. Research review ofagricultural equipment and slope operation key technologies inhilly and mountains region[J]. Transactions of the ChineseSociety for Agricultural Machinery,2023,54(5):1-18.

[14]陈猛,张衍林,李善军,等.山地果园手扶式单履带运输车设计与试验[J].华中农业大学学报,2019,38(1):125-132.

Chen M,Zhang Y L,Li S J,et al. Design and experiment ofthe walking transport vehicle with single crawler for mountainorchard[J]. Journal of Huazhong Agricultural University,2019,38(1):125-132.

[15]刘佛良,张震邦,杨晓彬,等.山地果园双履带微型运输车的设计、仿真与试验[J]. 华中农业大学学报,2018,37(4):15-23.

Liu F L,Zhang Z B,Yang X B,et al. Design,simulation andexperimental analysis of a miniature double crawler transportvehicle in mountain orchard [J] . Journal of HuazhongAgricultural University,2018,37(4):15-23.

[16]李冲冲.丘陵果园多功能履带运输车的设计与试验[D].南京:南京农业大学,2018.

Li C C. Design and tests of the multifunctional tracktransporter for hilly orchards [D] . Nanjing: NanjingAgricultural University,2018.

[17]王品健,谢晖,王杭燕,等.履带式车辆通过性能仿真及乘员安全分析[J].兵器材料科学与工程,2020,43(2):30-36.

Wang P J,Xie H,Wang H Y,et al. Passing performancesimulation and occupant safety analysis of tracked vehicles[J].Ordnance Material Science and Engineering,2020,43(2):30-36.

[18]Arvidsson J,Westlin H,Keller T,et al. Rubber track systemsfor conventional tractors – effects on soil compaction andtraction[J]. Soil and Tillage Research,2011,117:103-109.[LinkOut]

[19]郝少楠.定向钻机泥浆泵用四挡变速箱设计研究[J].煤矿机械,2023,44(1):25-27.

Hao S N. Design and research of four-speed gearbox for mudpump of directional drilling rig[J]. Coal Mine Machinery,2023,44(1):25-27.

[20]马旭,魏宇豪,曹秀龙,等.水稻秧盘自动码垛机的设计与试验[J].农业工程学报,2022,38(3):1-10.

Ma X,Wei Y H,Cao X L,et al. Design and experiment of anautomatic rice seedling tray palletizer[J]. Transactions of theChinese Society of Agricultural Engineering,2022,38(3):1-10.

[21]高巧明,潘栋,张星,等.全履带模块化无人农用动力底盘设计与仿真[J].农业机械学报,2020,51(S2):561-570.

Gao Q M,Pan D,Zhang X,et al.Design and simulation of fullcrawler modular unmanned agricultural power chassis[J] .Transactions of the Chinese Society for AgriculturalMachinery,2020,51(S2):561-570.

[22]刘风顺.履带自走式马铃薯收获机的底盘优化[D].武汉:华中农业大学,2022.

Liu F S. Chassis optimization of crawler self-propelled potatoharvester[D]. Wuhan:Huazhong Agricultural University,2022.

[23]韩振浩,朱立成,苑严伟,等.基于重心自适应调控的山地果园运输车设计与试验[J]. 农业机械学报,2022,53(2):430-442.

Han Z H,Zhu L C,Yuan Y W,et al. Design and test oftransport vehicle for hillside orchards based on center of gravityregulation [J] . Transactions of the Chinese Society forAgricultural Machinery,2022,53(2):430-442.

[24]韩振浩,朱立成,苑严伟,等.山地果园履带底盘坡地通过性能分析与优化设计[J]. 农业机械学报,2022,53(5):413-421,448.

Han Z H,Zhu L C,Yuan Y W,et al. Analysis of slopetrafficability and optimized design of crawler chassis in hillsideorchard [J] . Transactions of the Chinese Society forAgricultural Machinery,2022,53(5):413-421,448.

[25]潘冠廷,杨福增,孙景彬,等.小型山地履带拖拉机爬坡越障性能分析与试验[J].农业机械学报,2020,51(9):374-383.

Pan G T,Yang F Z,Sun J B,et al. Analysis and test ofobstacle negotiation performance of small hillside crawlertractor during climbing process[J] . Transactions of theChinese Society for Agricultural Machinery,2020,51(9):374-383.

[26]张兴局,倪伟强,江庆,等.履带拖拉机旋耕机组稳定性仿真分析与试验[J].安徽农业大学学报,2020,47(2):324-330.

Zhang X J,Ni W Q,Jiang Q,et al. Simulation analysis andtest on stability of tracked tractor rotary tillage unit[J] .Journal of Anhui Agricultural University,2020,47 (2) :324-330.

[27]黄韶炯,刘文,班超,等.高秆禾草履带收获机防倾翻预警系统研究[J].农业机械学报,2022,53(1):133-139.

Huang S J,Liu W,Ban C,et al.Early warning system for antitippingof high-stalk grass crawler harvesting machinery[J].Transactions of the Chinese Society for AgriculturalMachinery,2022,53(1):133-139.

[28]芮强,王红岩,王钦龙,等.履带车辆转向性能参数分析与试验研究[J].机械工程学报,2015,51(12):127-136.

Rui Q,Wang H Y,Wang Q L,et al. Research on theacquisition of steering performance parameters of armoredvehicle based on experiments[J]. Journal of MechanicalEngineering,2015,51(12):127-136.

[29]马丽娜,杜岳峰,宋正河,等.玉米收获机准静态横向稳定性数学建模与试验[J].农业机械学报,2016,47(7):89-95.

Ma L N,Du Y F,Song Z H,et al.Mathematical modeling andexperiment of corn harvester quasi-static lateral stability[J].Transactions of the Chinese Society for AgriculturalMachinery,2016,47(7):89-95.

(编辑:韩志强)

基金项目:国家重点研发计划项目(2021YFD1600300)