釜用唇形密封圈密封性能与开启特性研究

古彦飞 李双喜 黄柏淇 闫欣欣

DOI:10.20031/j.cnki.0254?6094.202403013

摘 要 通过建立唇形密封圈数值分析模型,探究开启式唇形密封静态密封性能和动态开启特性,并通过试验进行验证。结果表明:介质压力对反向开启压力的影响最明显,介质压力每升高0.01 MPa,反向开启压力随之升高0.01 MPa;结构参数对反向开启压力的影响不明显,改变唇口的结构参数可以提高静态接触时的密封性能。通过试验模拟密封实际工况,准确测量出唇口反向开启压力,试验值与计算值平均误差约为10%。

关键词 唇形密封圈 接触压力 反向开启压力 密封性能

中图分类号 TQ055.8+9 文献标志码 A 文章编号 0254?6094(2024)03?0414?10

Research on Sealing Performance and Opening Characteristics of

Lip?shaped Seal Ring for the Stirred Tank

GU Yan?fei, LI Shuang?xi, HUANG Bai?qi, YAN Xin?xin

(Fluid Sealing Technology Research Center, Beijing University of Chemical Technology)

作者简介:古彦飞(1993-),硕士研究生,从事流体润滑与密封技术的研究,13269663366@163.com。

引用本文:古彦飞,李双喜,黄柏淇,等.釜用唇形密封圈密封性能与开启特性研究[J].化工机械,2024,51(3):414-422;432.

动密封技术是搅拌釜的关键技术之一,对设备整体的运行具有重要的影响。随着密封技术的不断发展,科研人员开发出了各类密封技术,按工作性质划分,可以分为接触式和非接触式两种。其中,在釜用密封上,按密封种类分,使用较广泛的有盘根密封、端面密封、磁流体密封及唇形密封等多种密封技术。唇形密封又称油封,是一种接触式密封技术,因结构简单、安装方便,又有良好的经济性,被广泛应用于航空航天、核工程及化工等领域[1]。唇形密封基本原理是依靠接触区域的橡胶材料弹性变形,形成的接触压力与接触面间润滑膜,以及高速下的泵送效应,来阻止介质的泄漏[2]。

典型唇形密封结构的主要组成部分包括唇形密封圈、耐磨衬套(轴套)和紧箍弹簧,其密封性能会随着唇口的磨损而下降。随着化工领域对污染问题的重视,传统唇形密封已经不能满足需求,各大研究机构和厂商纷纷加大新型密封装置的研发,空气平衡型唇形密封装置应运而生。空气平衡型唇形密封装置主要是加入了压力控制系统,包括空气控制系统、重力油柜系统和泄放单元,三者组成恒压气密封系统。开启式唇形密封就是平衡型唇形密封装置中的一道密封圈,笔者将针对该密封技术在含有毒有害介质搅拌釜中的应用展开深入分析。

有关唇形密封圈密封性能的数值研究,学者们展开了大量的研究,代昌浩等分别使用ANSYS和MATLAB GUI建立弹簧径向力的分析计算模型,通过圆管等效替代环形弹簧,试验验证了计算的正确性,并实现了数值的估算,同时还发现弹簧力并未完全转化为抱轴力[3,4]。谭晶等利用ANSYS软件,建立了唇型密封圈的二维轴对称分析模型,分析了弹簧径向力、安装过盈量及橡胶弹性模量等参数对唇口静态接触力的影响,结果表明,随着弹簧力、过盈量和弹性模量的增大,唇口的接触应力也会增大[5~7]。李苗苗等基于有限元软件,创建了唇形密封圈的三维对称分析模型,模拟实际环境,结果表明,随着安装过盈量和介质压力的增加,接触宽度和接触压力都会增大,且接触压力始终大于介质压力,具有良好的密封性能[8]。张付英等利用有限元分析软件,对比分析了双唇和单唇密封圈的主区域接触压力分布和变形,结果表明,双唇密封圈接触压力小于单唇密封圈的,并对双唇密封的副唇结构进行优化,优化后的副唇结构提升了防尘效果[9]。JIA X H等采用有限元分析和混合弹流润滑模拟测量了抱轴力、接触宽度、温度和摩擦力矩,研究了环形弹簧产生的径向力和干涉对密封静力接触特性和密封性能的影响[10]。上述研究大多是针对接触式唇形密封圈,并且对于唇形密封圈的密封机理也有了相当程度的认识,但对于密封装置中气腔加压后,唇形密封圈开启性能的研究比较少。

笔者对实际应用中的唇形密封圈密封与开启性能进行理论分析、数值模拟,得到开启过程中密封参数的变化趋势以及开启压力的影响因素、大小差别。

1 开启式唇形密封结构及工作原理

1.1 密封结构

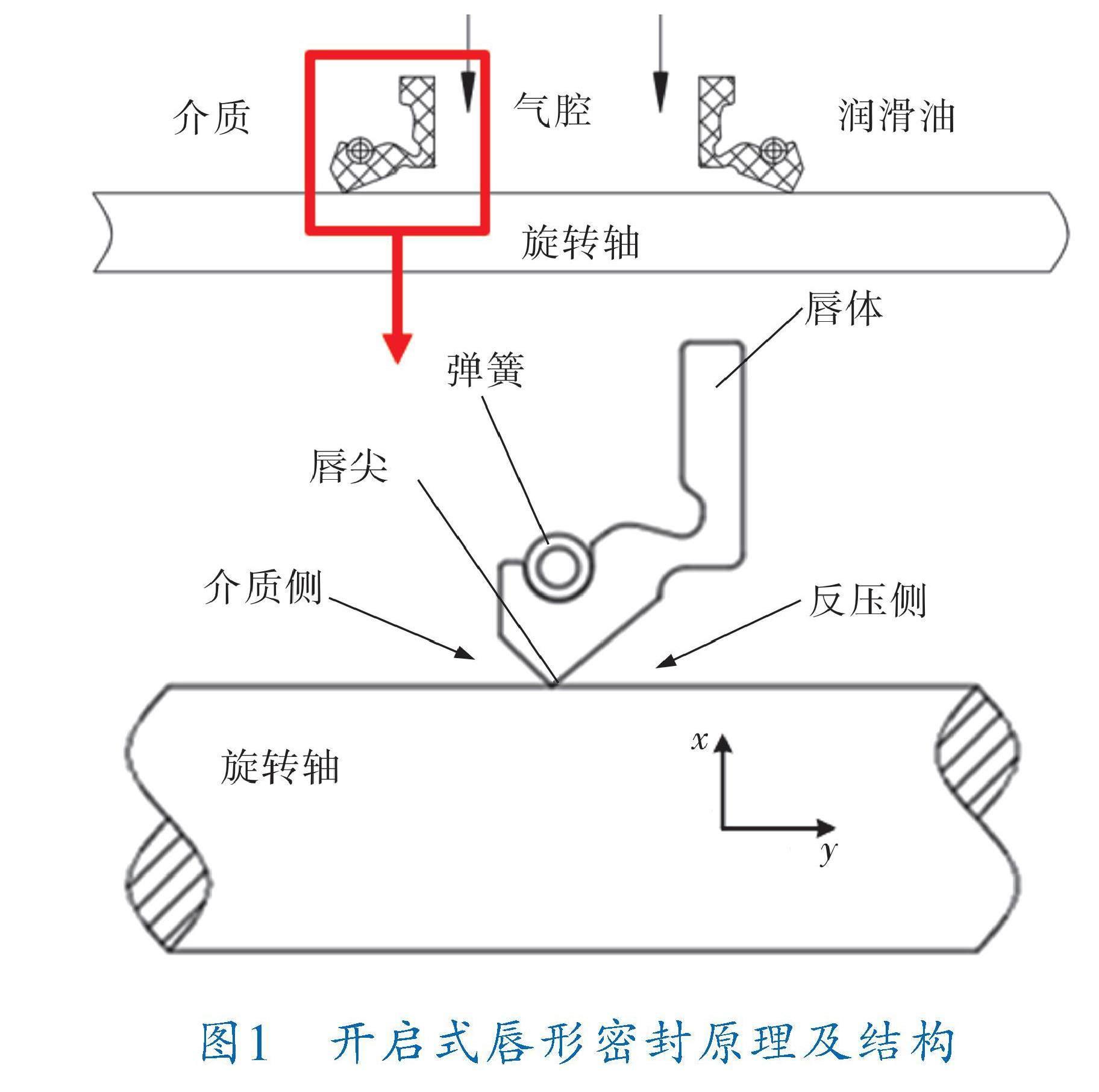

图1为唇形密封圈开启式密封原理与结构示意图,主要由旋转轴、唇体及紧箍弹簧等构成,其中弹簧侧为介质侧,作为被动密封介质的压力源,而其相对应侧为反压侧,作为主动供给开启的压力源。

1.2 密封工作原理

唇形密封圈应用在大中型搅拌釜上,其中内侧唇形圈防止润滑油内漏,外侧唇形密封圈防止介质外泄,中部通入反压空气,进一步阻止介质外泄,同时使得外侧密封圈唇口吹起,实现非接触密封。搅拌釜不工作,即旋转轴在静止状态时要求唇形圈能够自主实现静密封,阻止介质的泄漏,如图2a所示。当搅拌釜在运行过程中,旋转轴处于运转状态时反压空气介入,一是平衡釜内存在的介质压力,二是抵消由于介质反应所带来的压力变化,同时反压气体吹起唇尖,实现开启式非接触密封,其状态如图2b所示。

2 开启式唇形密封性能数值分析

2.1 开启式唇形密封结构参数

文中所研究的唇形密封圈与传统的骨架唇形密封圈不同,属于L型密封圈,其主要区别在于去掉了唇体内的支撑骨架,以便减小密封轴向尺寸,节省多道唇形密封圈的轴向安装空间,更紧凑地进行安装支座间的轴向密封和旋转轴的径向密封。图3为唇形密封圈的具体结构参数示意图。

唇形密封圈关键结构尺寸的具体数值如下:

唇口腰厚t 2.32 mm

前唇角α 45°

后唇角β 40°

旋转轴直径D 300 mm

唇口内径D 299 mm

2.2 模型建立

唇形密封圈的规格为500 mm×550 mm×18 mm,在不影响计算结果的前提下对唇形圈进行简化。考虑到唇形圈旋转部位的可移动性要远远大于接触部位的可移动性,可以认为唇形圈接触装配支座的三边界为固定约束。紧箍弹簧的可以忽略掉,以相同位置的弹簧径向力FS代替。建立唇形密封圈分析模型如图4所示,上方模型为唇形密封圈,下方模型为旋转轴,两模型初始无接触,没有过盈量,以施加轴向相对位移来模拟实际装配过程。

2.3 弹簧模型

紧箍弹簧是一种传统的盘绕式线性弹簧,其两端通过锁定机构(通常是螺纹销)连接在一起,这就形成了一个环形的弹簧(图5)。一般来说,旋转式唇形密封件包含一个安装在弹性唇上的紧箍弹簧。紧箍弹簧的作用是为密封力提供一个额外的径向负荷。虽然密封圈的弹性材料会随着时间的推移而放松,但紧箍弹簧的负载却不会。在运行过程中,液膜厚度的变化不会超过几微米,紧箍弹簧的伸长率也不会超过几微米。这意味着紧箍弹簧在径向上提供的载荷几乎是恒定的,由于这个原因,紧箍弹簧有时被称为恒定载荷弹簧。通过将弹簧力分解到径向来推导出对唇体施加的径向载荷。

由于弹簧是通过钢丝缠绕得到的,并不是传统意义上的连续体材料,实际建模计算时很大几率会出现不能收敛的情况,因此需要等效替代的方式来取代弹簧径向力。紧箍弹簧安装时施加的径向力F表达式为:

F==2

+πS

1- (1)

式中 D——装配后紧箍弹簧的内径;

D——装配前紧箍弹簧的内径;

F——弹簧伸长后圆周方向负载;

F——弹簧预紧力;

S——弹簧刚度。

2.4 材料模型

橡胶材料为丁腈橡胶,作为一种比较特殊的超弹性体材料,具备几何非线性和材料非线性的双重特性。笔者选择常用的两参数Mooney?Rivlin材料模型,其本构关系表达式为:

W=C(I-3)+C(I-3) (2)

式中 C——M?R常数1;

C——M?R常数2;

I——第1Green应变张量不变量;

I——第2Green应变张量不变量;

W——弹性应变能。

两参数的Mooney?Rivlin模型参数值C10=0.94 MPa,C01=0.23 MPa。旋转轴材料选择不锈钢。

2.5 接触及边界条件

唇形密封圈分析模型的边界条件及载荷如图6所示,唇形密封圈弹簧侧为釜内搅拌介质,空气侧为反向压缩空气介质,都设置了压力边界,介质压力和空气压力的大小分别等于p和p,并且设定了弹簧径向力的等效力。当反向空气压力p大于介质压力p时,唇口维持一定的开启高度,向介质中不间断的通入无害气体。

考虑到唇形密封圈的实际安装过程,一般是通过密封圈固定在安装支座上,再将密封组件一起套在旋转轴上并加以固定,由于唇形密封圈和旋转轴是相对移动的,可以通过一固定一位移实现安装过程的模拟。对密封圈的外环侧和密封面正、背侧施加x方向和y方向的位移约束为零,对唇形圈内侧施加介质压强,对唇形圈外侧施加空气压强,紧箍弹簧的径向力施加在弹簧安装U形凹槽内,方向垂直于旋转轴。在几何建模时已经预留了唇口与旋转轴的初始过盈量λ,在模拟唇形密封圈的实际安装过程只需要把旋转轴施加一个y方向的位移,使得唇口与旋转轴接触。

2.6 分析云图

内部介质压力在唇口与旋转轴接触处设置为渗透压力,以模拟更真实的接触状态。考察唇形密封圈在分析模型中的静态密封性能和动态开启性能,其静态和开启应力云图如图7所示。

3 唇形密封圈开启特性分析

旋转轴唇形密封圈的开启过程是一个从接触密封到非接触密封的过程。在整个密封过程中要求唇形密封圈不仅在开启前能够阻止介质的泄漏,也要求在开启后通过反压气体的流出也能够阻止介质的泄漏。因此在数值仿真计算中,引入密封端面的接触压力、接触宽度、摩擦扭矩及反向开启压力等参数结果来反映和表征唇形密封性能的优劣。

数值计算的基本工况条件如下:

介质压力 0.05 MPa

转速 200 r/min

反向压力 0.00~0.06 MPa

3.1 唇口过盈量

分析唇口单边过盈量λ在0.2~1.2 mm范围内变化时,对唇形密封圈密封与开启性能的影响趋势(图8~11)。由图可知,当过盈量超出一定的界限值后,导致唇口的偏斜度增加,唇口与旋转轴的接触面积增大,这种增加不会带来明显的接触压力的改变,对密封效果的提升没有明显的作用,唇口过盈量越大,唇口的接触宽度越大,反向压力较小时,唇口过盈量越大的接触宽度下降速度越快,存在唇口快速扶正过程。改变唇口过盈量对反向开启压力的改变作用不明显,在工程实践中,选择合适的唇口过盈量有助于提高密封圈的长期服役寿命。

3.2 弹簧径向力

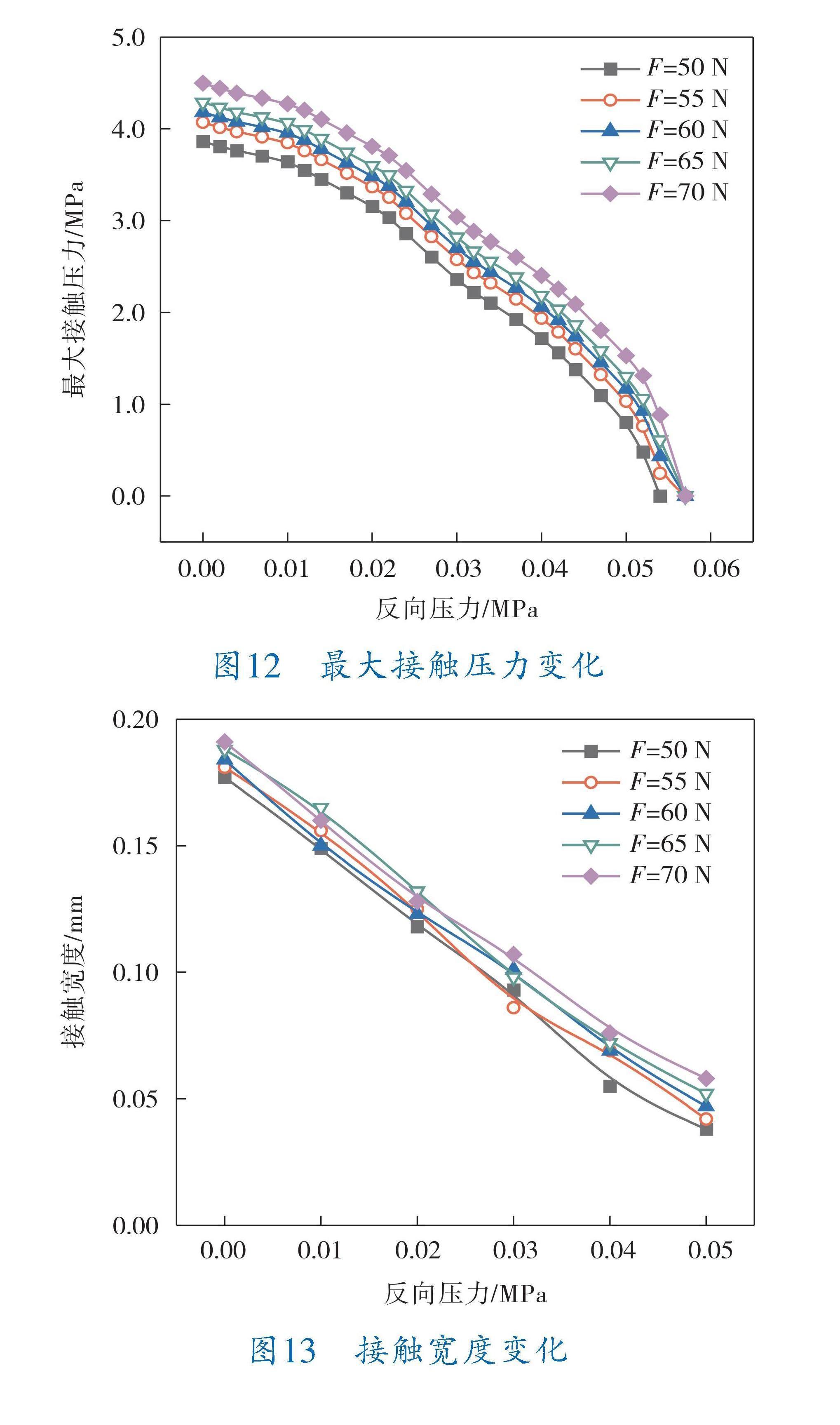

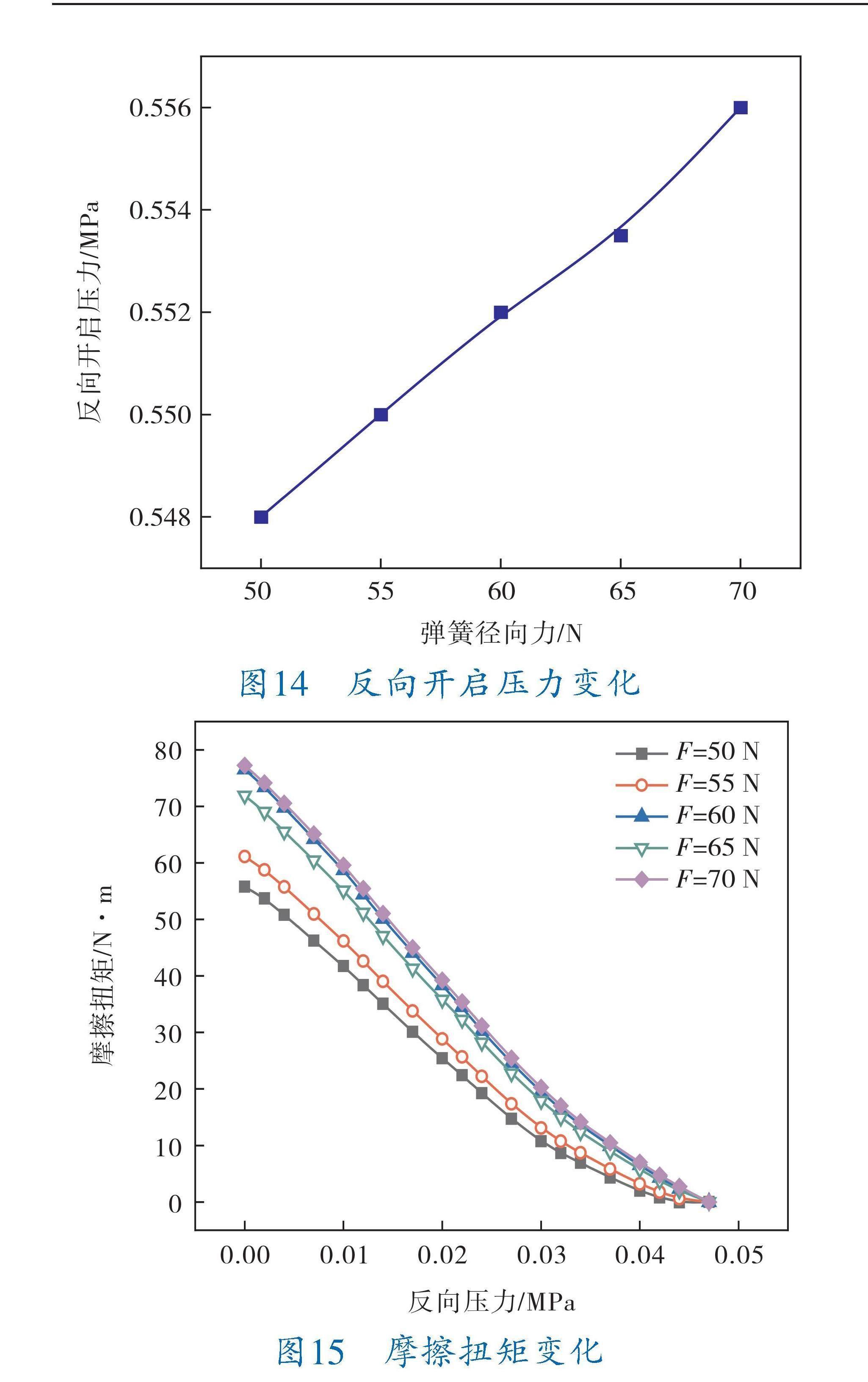

分析弹簧径向力在50~70 N之间变化时,对唇形密封圈密封与开启性能的影响趋势(图12~15),弹簧径向力的每阶增幅为5 N。

由图可知,不同弹簧力的接触压力变化呈抛物线下降趋势,弹簧力越大,相应的接触压力也越大,不同弹簧力的接触压力下降曲率几乎不变,曲线变化具有高度的相似性。不同弹簧径向力的接触宽度呈稳定的下降趋势,弹簧径向力越大,对应的接触宽度也越大,其原因是,较高的弹簧径向力能更好地阻止唇口的反向开启。随着弹簧径向力的增大,反向开启压也在增加,两者近似为线性关系。反向压力越大,转轴摩擦扭矩越小。其原因是,反向压力开启唇口,摩擦应力、接触宽度和径向接触力都在减小,依靠摩擦所产生的摩擦扭矩也逐渐减小,唇口完全开启后的摩擦扭矩为0。

3.3 橡胶硬度

分析橡胶硬度在65~85HA范围内,对唇形密封圈密封与开启性能的影响趋势(图16~19),每5HA设为一个硬度梯度。通过经验计算公式[11,12],可以得到不同硬度下的两参数Mooney?Rivlin材料模型C01和C10的值,分别代入到材料参数内进行分析求解。由图可知,硬度对唇口接触区域的最大接触压力影响较大,硬度65HA时的唇口最大接触压力为2.92 MPa,硬度85HA时的唇口最大接触压力为5.84 MPa,后者的最大接触压力比前者增大了约100%。从图中的变化趋势可以看出,唇口最大接触压力随反向开启压力的增大而减小,在反向开启压力小时,最大接触压力的下降速度较缓和,硬度越低,这种缓和趋势越明显。接触宽度随硬度的增加而快速下降,对唇口接触宽度的影响非常明显。随着橡胶硬度的增加,反向开启压力也逐渐增大,其主要原因是,橡胶硬度的增加可以更好地抵抗反向气压带来的唇封腰部形变,唇口开启压力增大。橡胶硬度越大,摩擦扭矩随反向压力的减小速率越快。在工程实际应用中,可通过适当控制橡胶材料的硬度,增加唇口接触压力,来实现更好的密封作用,并且降低了接触宽度,改善接触面之间的摩擦磨损状态,保证唇形密封圈密封性能的稳定性和可靠性。

3.4 介质压力

结合实际搅拌釜的应用工况,分析介质压力p在0.01~0.09 MPa时的唇形密封圈密封与开启性能的变化趋势(图20~23)。由图可知,不同介质压力的最大接触压力变化都呈抛物线式下降趋势,随着介质压力的增加,下降曲率也逐渐减缓。0.01 MPa介质压力时的初始最大接触压力为2.03 MPa,0.09 MPa介质压力时的初始最大接触压力为4.55 MPa,比前者增大了124%。与前文讨论的唇形密封圈各参数的影响有所不同,介质压力对接触压力的增大影响更为明显。在开启压力较小时,接触宽度迅速下降,而后趋于线性变化,初始接触宽度随介质压力的增大而呈现出类指数增加。唇形密封圈反向开启压力与介质压力呈近似线性相关的关系,表明环境介质压力对反向开启压力影响较大,可以从实际仿真计算的数据得出,开启压力总高于介质压力约0.07 MPa,更方便反压气体供给单元对于反向压力的精确控制和输出。反向压力越大,转轴摩擦扭矩越小。与前面各参数的对比可以看出,介质压力对摩擦扭矩的影响远超过唇型密封圈的各结构参数的影响,其中,介质压力为0.09 MPa的摩擦扭矩最大。

4 试验验证

为了进一步确定唇口的开启压力,笔者通过试验的方法对数值分析结果进行验证。根据试验条件和要求,设计并搭建了大轴径唇形密封圈密封性能试验系统,该试验系统包括密封试验装置、密封试验辅助系统、密封试验台、实时状态检测系统4个部分,如图24所示。考虑到唇口开启过程是唇形密封圈从接触式密封转换到非接触式密封的过程,摩擦扭矩会出现明显的下降,通过监测稳定状态下的摩擦扭矩变化,可以得到相应的开启压力。

在动态开启试验中,首先启动电机,待整机运转摩擦扭矩稳定后,通过调节空气控制单元内调压阀的开度慢慢增加反向气体的输出压力,同时观察摩擦扭矩的变化,直至摩擦扭矩再次稳定,之后再慢慢关闭空气调压阀,摩擦扭矩变化趋势如图25所示。从图中可以明显看出,在增大反向气体压力后,摩擦扭矩发生了明显的下降,唇形密封圈唇口在逐渐开启的过程,之后维持在一个低摩擦扭矩状态,此时唇口完全开启,两道密封圈处于完全非接触状态。在减小反向气体压力后,摩擦扭矩开始明显上升,唇口处在逐渐关闭的过程,最后摩擦扭矩再次趋于稳定,唇形密封圈也恢复到了初始时完全闭合的状态。

摩擦扭矩在两道唇形密封圈开启后下降了约100 N·m,单道密封圈的摩擦扭矩约为50 N·m,第3节中各参数初始状态摩擦扭矩的数值分析结果约为55 N·m,试验值与计算值相差10%,考虑到具体试验的误差,能够很好地验证数值计算的准确性。

动态开启试验测量3组相同型号的唇形密封圈,分别在环境介质压力0.01、0.03、0.05、0.07、0.09 MPa的反向开启压力值,以3组数据的平均值作为唇形密封圈的反向开启压力。具体的测量结果与数值分析结果对比如图26所示。

试验结果表明,试验测量值与数值分析值的变化趋势一致,数值大小也接近。介质压力为0.01 MPa时,试验值为0.019 5 MPa,计算值为0.017 0 MPa,两者的相差14.7%,其他组介质压力下的差值分别为11.3%、10.2%、8.8%、7.3%。总体试验值与计算值相差较小,而且随着介质压力的增大,受到的环境影响减小,其差值越来越小,能够有效验证数值计算结果的准确性。

5 结论

5.1 基于丁腈橡胶材料的Mooney?Rivlin本构模型,弹簧径向力的简易弹簧模型,建立开启式唇形密封圈的数值分析模型。考虑反向气体介质对唇形密封圈的开启作用,得到了唇口接触区域密封性能和开启特性的表征参数,为开启式唇形密封圈在釜用密封上的应用提供理论依据。

5.2 分析了唇形密封圈唇口过盈量、弹簧径向力、橡胶硬度及介质压力等参数对能够表征密封和开启特性的接触压力、接触宽度、摩擦扭矩及开启压力等参数的影响规律。结果表明,结构参数可以很好地提高唇型密封圈的静态密封能力,介质压力对唇口密封性能与开启特性的影响最大。

5.3 搭建了大轴径开启式唇形密封试验台,进行唇形密封圈的动态开启特性试验,试验结果与数值分析结果具有良好的一致性。

参 考 文 献

[1] 江华生.流体动压回流型油封的研究现状与展望[J].液压气动与密封,2018,38(10):1-5.

[2] 张付英,高勇新,贺佘燕,等.基于正交试验的旋转轴唇形密封可靠性影响因素研究[J].润滑与密封,2022,47(5):112-120.

[3] 代昌浩,黄乐,陆云江,等.基于ANSYS的带簧油封径向力分析[J].润滑与密封,2020,45(10):126-130.

[4] 代昌浩,黄乐,陆云江,等.基于MATLAB GUI油封弹簧径向力计算[J].机床与液压,2020,48(21):150-154.

[5] 谭晶,杨卫民,丁玉梅,等.弹簧对油封密封性能的影响[J].特种橡胶制品,2008,29(3):41-48.

[6] 李建国,丁玉梅,杨卫民,等.油封密封性能的有限元分析[J].润滑与密封,2006,31(10):116-119.

[7] 江华生,孟祥铠,沈明学,等.油封唇口静态接触特性的有限元分析[J].润滑与密封,2016,41(10):57-61.

[8] 李苗苗,陈蔚芳,崔惠婷,等.安装过盈量和介质压力对旋转轴唇形橡胶密封圈密封性能的影响[J].橡胶工业,2019,66(6):450-455.

[9] 张付英,郭威,水浩澈.双唇型油封的密封性能及其结构优化[J].润滑与密封,2020,45(7):41-45.

[10] JIA X H,GUO F,HUANG L,et al.Effects of the radial force on the static contact properties and sealing performance of a radial lip seal[J].Science China Technological Sciences,2014,57:1175-1182.

[11] 刘萌,王青春,王国权.橡胶Mooney?Rivlin模型中材料常数的确定[J].橡胶工业,2011,58(4):241-245.

[12] 左亮,肖绯雄.橡胶Mooney?Rivlin模型材料系数的一种确定方法[J].机械制造,2008,46(7):38-40.

(收稿日期:2023-05-18,修回日期:2024-05-14)