化工用低温液氢泵密封相变性能分析及验证

郑娆 赵汉元 李双喜 陈凯放 何猛 毕恩哲

DOI:10.20031/j.cnki.0254?6094.202403012

摘 要 低温液氢泵在石油、空分等装置中起着输送低温产品的作用,低温泵用机械密封是确保低温泵安全运转、影响低温泵工作性能的关键因素。为满足低温泵用机械密封长期可靠使用的要求,采用动压型非接触式机械密封方案,建立考虑相变的流固热耦合数值分析模型,对低温液氢泵密封的相变和密封特性进行分析,给出密封端面结构的推荐值;并通过试验验证数值模型的正确性。

关键词 低温液氢泵 机械密封 数值分析 相变特性 试验验证

中图分类号 TQ051.21 文献标志码 A 文章编号 0254?6094(2024)03?0402?12

Analysis and Verification of the Phase Change Performance of

Cryogenic Liquid Hydrogen Pump Seal for the Chemical Industry

ZHENG Rao, ZHAO Han?yuan, LI Shuang?xi, CHEN Kai?fang, HE Meng, BI En?zhe

(Fluid Sealing Technology Research Center, Beijing University of Chemical Technology)

Abstract The cryogenic liquid hydrogen pump answers for transporting low?temperature products in petroleum and air separation devices. The mechanical seal in cryogenic pump is a key factor which ensuring safe operation and affects the working performance of the cryogenic pump. For purpose of meeting long?term and reliable application of mechanical seals in cryogenic pumps, a dynamic pressure non?contact mechanical seal was adopted to establish a fluid?solid thermal coupling numerical analysis model for the phase transition. In addition, the phase transition and seal characteristics of cryogenic liquid hydrogen pump seals were analyzed, and the recommended value of seal end face structure was given. The experiments verified correctness of the numerical model proposed.

Key words cryogenic liquid hydrogen pump, mechanical seal, numerical analysis, phase change characteristics, experimental validation

作者简介:郑娆(1971-),副教授,从事机械设计方面的研究。

通讯作者:李双喜(1977-),教授,从事摩擦润滑理论与特种密封技术研究,化工成套装备和压力容器的设计工作,buctlsx@126.com。

引用本文:郑娆,赵汉元,李双喜,等.化工用低温液氢泵密封相变性能分析及验证[J].化工机械,2024,51(3):402-413

.

在石油石化行业中,低温液氢泵起着输送低温产品、提供燃料等作用,是生产过程中的重要设备。而在常见的液氢涡轮泵、离心泵等低温液氢泵中,低温泵用机械密封是影响低温泵工作状态、工作效率的重要因素,是确保低温泵安全运转的关键因素;常需要在磨损严重、介质易汽化、易振动[1~3]的工况下维持低泄漏的稳定运转。

早期关于低温泵用密封结构及其改进的研究,是从石油石化行业设备运行中所存在的实际问题出发的,针对化工行业的液氧泵密封中存在的泄漏量大、稳定运转困难等问题提出双齿充气迷宫密封、双端面机械密封等改进方法,针对密封泄漏点处的关键结构进行改良,并通过试车等工程实验的方式验证结构的可靠性[4,5];在具体的密封形式设计方面,采取传统的填料密封、接触式密封较多[6,7]。

近年来,随着化工设备的发展,低温泵用密封逐渐向高转速、高压力的方向发展,现有的低温泵用机械密封结构在低温介质环境下,密封环受温差与压差的影响,易产生热变形与力变形,导致密封泄漏量增大;同时密封端面间低温介质的汽化,会破坏端面介质的润滑状态,降低端面流体膜的连续性,进一步加剧磨损,导致泄漏量增大[8~10]。严重时可能导致密封失效,影响密封性能和使用寿命。

为解决低温泵端面密封在运行过程中端面介质汽化引起的端面碰磨,以及密封环在低温环境和摩擦磨损状况下的变形等问题,动压型端面机械密封越来越多地应用到低温泵用密封中[11~13],

该密封形式通过在动环端面加工出微米级浅槽的方式,利用流体动压效应在密封运转时保持端面的推开,减小端面的摩擦磨损,并具有较低的泄漏量和较好的稳定性能[14]。

动压式机械密封通过形成流体膜,实现密封端面的非接触运转;在端面间的微米级空隙

内[15],流体的流动形式主要是以压差流和剪切流控制的薄膜流动。由于动压槽的存在,流体流动过程中速度、压力会发生变化,当局部流体压力降到饱和蒸气压以下时,流体膜内部析出气泡,出现液膜空化现象。空化气泡的破裂会对密封端面造成冲击,侵蚀端面的材料,破坏端面的平面度;长期处于空化状态下工作的密封件可能出现疲劳破坏,最终导致密封失稳。

笔者针对螺旋槽型动压式机械密封,对低温液氢泵密封结构进行建模,采用流固热耦合的分析方法,探究端面密封的相变特性和密封性能受端面相变的影响程度,结合密封性能与相变特性,给出低温液氢泵端面结构参数的推荐值,并通过试验验证了数值分析模型的正确性。

1 低温液氢泵密封流固热耦合分析模型

根据动压式机械密封的运转原理,提取低温液氢涡轮泵端面密封在运转时的核心部件动环、静环作为固体场模型。同时考虑密封运转时,动静环端面间为全流体润滑状态,提取密封端面间的流场作为流体场,建立密封的动环-流场-静环几何模型。

1.1 结构与工况参数

1.1.1 动静环结构参数

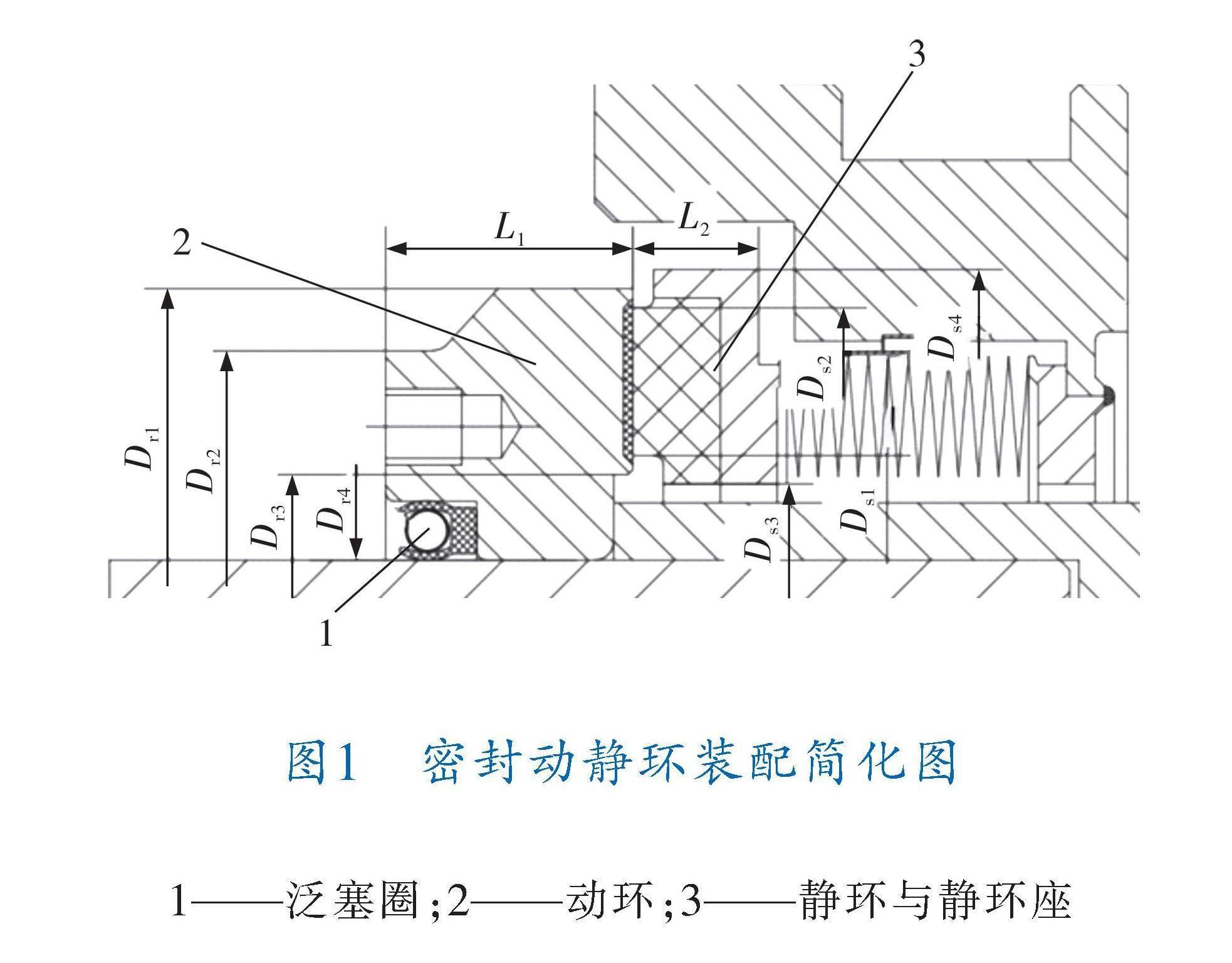

低温液氢泵密封的简化结构尺寸如图1所示。

1——泛塞圈;2——动环;3——静环与静环座

简化的机械密封结构主要由泛塞圈、动环、静环、静环座组成。其中静环与静环座存在公差配合,建模时放在一起考虑。动静环端面通过静环座背面波纹管提供的压力接触。泛塞圈作为辅助密封,放置在动环和密封腔轴套之间。动静环结构参数如下:

密封静环外圆直径D 77.5 mm

密封静环内圆直径D 58 mm

密封静环端面外直径D 76.5 mm

密封静环端面内直径D 61 mm

密封动环内圆直径D 50 mm

密封动环端面内直径D 59 mm

密封动环尾部直径D 72 mm

密封动环外圆直径D 78.5 mm

密封动环厚度L 13 mm

密封静环厚度L 4.5 mm

1.1.2 端面结构参数

动压式密封采取在动环端面开槽的形式,螺旋槽使用对数螺旋线进行构建。端面结构如图2所示。

低温密封动环端面结构参数定义为:动环端面外径D,密封端面的外圆半径;动环端面内径

D,密封端面的内圆半径;螺旋槽槽深h,密封端面开螺旋槽的深度;槽宽比δ,有槽区域周向长度下槽区和坝区的比值;槽坝比δ,螺旋槽区的宽度与密封面宽度在周向上的比值;螺旋槽个数N,密封端面的螺旋槽数量。螺旋槽线公式为R=

re。

动环端面参数如下:

动环端面外径D 76.5 mm

动环端面内径D 61 mm

螺旋角β 15°

螺旋槽槽深h 7.0 μm

槽宽比δ 0.5

槽坝比δ 0.7

槽数N 12个

1.1.3 材料及工况设置

为使动静环端面配合更佳,减小硬对硬的摩擦磨损,使用弹性模量较大的硬环与弹性模量较小的软环配对,密封动环为硬环,其材料为S?07+Cr2O3,静环为软环,材料为HCG石墨。工况参数如下:

进口压力p 0.5 MPa

出口压力p 0.1 MPa

进口温度T 20.15 K

出口温度T 80 K

转速n 0~18 000 r/min

1.2 模型的理论基础

1.2.1 流场基本方程

液氢机械密封在稳定工作状态下,端面处在全流体的润滑状态,端面间隙处在微米量级,密封的法向尺度远小于切向尺度。在该量级下的间隙中,流体的法向速度和压差均被忽略,同时忽略惯性力,流体的流动以黏性力主导的切向流动为主。考虑流体的相变特性,采用考虑空化效应的均质雷诺方程描述低温流体的流动:

+

=+(1)

θ=1 ,p>p

液膜完整区

0<θ<1,p=p

空化区

θ=ρ/ρ

式中 h——流体膜的轴向厚度,μm;

p——流场的压力,Pa;

p——介质的饱和压力,MPa;

θ——用于判定空化区位置和空化程度的质量分数;

μ——低温介质的动力黏度,Pa·s;

ρ——流场某位置的实际密度;

ρ——空化液体饱和密度。

当空化发生时,0<θ<1。θ值越小,说明空化区的密度相对于饱和密度越低,空化区气相含量高,空化程度越大。除空化外,通过拟合的压力-饱和温度方程描述液氢的饱和状态,方便后续对于相态的判断:

T=14.262p-32.925p+32.893p+17.337(2)

ρ=-15.208p+27.821p-37.029p+74.262(3)

式中 T——介质的饱和温度,K;

ρ——介质在饱和状态下的密度,kg/m3。

1.2.2 固体场基本方程

低温液氢涡轮泵密封的动静环和静环座均为线弹性材料,由材料的连续性和各向同性的假定,根据平衡条件可导出低温密封环的平衡微分方程为:

σ+f=0(4)

几何方程为:

ε=(5)

密封环的物理方程为:

σ=2Gε+λδε (6)

考虑温度变化带来的热应力影响,低温密封的应变为:

ε=

σ

-

σ

δ+αΔTδ (7)

G=E/2(1+u)

λ=Eu/(1-u)(1-2u)

δ=1,i=j

0,i≠j

ε=ε+ε+ε

σ=σ+σ+σ

式中 f——低温密封环的体积力分量,N·m3;

G——低温密封环材料的剪切模量,MPa;

δ——克罗内克函数;

ε——低温密封环的应变张量,矩阵;

ε——应变的第一不变量;

λ——拉梅常数,MPa;

σ——低温密封环的应力张量,矩阵;

σ——应力的第一不变量。

1.2.3 温度场基本方程

薄膜流体流动的能量方程为:

式中 C——流体的定压比热容,J/(kg·K);

q、q——薄膜流场向动、静环传递的热流密度,W/m2;

T——流场在厚度方向温度的平均值,K;

u、u——流场在x方向和y方向的流速分量平均值,m/s;

λ——流体的热导率,W/(m·K);

Φ——流场平均黏性耗散项,W/m3。

动静环固体传热方程可表示为:

▽·(λ▽Ts)=0(9)

▽·(λ▽T)=0(10)

式中 T、T——动、静环的温度分布,K;

λ、λ——动、静环的热导率,W/(m·K)。

1.3 模型及耦合分析流程

密封的单周期模型如图3所示。机械密封件和端面流场处在密封腔结构、压力及温度等多种工况的共同作用下,在端面流场、温度场和固体力学场的多重影响下保持稳定工作。多物理场之间互相作用,互相响应。基于这样的分析需求,设计了如图4所示的耦合分析流程。通过先求解流场的压力与温度分布,再施加至固体场,求解出应力形变和温度分布,再将变形重新返回流体,循环迭代的方式求解。

2 低温液氢泵相变及密封性能分析

2.1 相变特性参数及分析思路

相变按照发生机理,通常分为压力降低引起的空化与温度升高引起的汽化两种。基于考虑空化效应的雷诺方程,空化的判定标准包括流体的空化范围和空化区域内最小气体体积分数。对于端面汽化来说,某区域内发生汽化,则该区域内为纯气体,体积分数为1。

在实际条件下,汽化与空化通常同时发生。综合考虑二者的特点,忽略密封间隙流场的轴向尺寸,本节采用端面流体的相变面积率φ与相变区域内的最小气体体积分数θ综合表征低温密封端面的相变程度:

φ=(11)

θ=min(θ,θ)(12)

式中 A——端面相变面积,综合空化范围与汽化范围计算得到,mm2;

θ——端面空化的最小体积分数;

θ——端面汽化的最小体积分数。

端面流体的相变面积率φ表征的是端面相变区域的大小;端面相变区域内的最小气体体积分数θ表征的是相变的剧烈程度,当端面相变内含有空化区时,0<θ<1;不含空化区时,θ=1。

2.2 密封端面相变影响因素分析

2.2.1 转速

由图5可知,随着转速的增大,0~14 000 r/min时相变范围随转速不断增大。这是由于随着转速的增加,端面的液膜产热不断增大,同时流场的动压效应逐渐增大,流体膜内部的高压区与低压区差值不断扩大。二者结合,使得温升导致的汽化和局部压降导致的空化都逐渐变大。结合图6可以看到,相变区域内的最小体积分数在

3 000 r/min开始发生了明显减小,表明空化现象是在转速升高到一定程度发生的。随着转速的增大,相变区域内的最小体积分数逐渐减小,说明空化效应随转速的增大变强。

2.2.2 压差

由图7可以看到,从0.20 MPa开始,流场的相变范围随着压力的增大迅速降低;压力大于

0.5 MPa后,相变范围基本稳定在40%,并随压力增大略有下降。相变区域内的最小气体体积分数也在0.5 MPa时迅速增大,并稳定在99%(图8)。说明压力小于0.5 MPa时,压力的增大主要影响了端面流场的空化状态,随着压力的增大,空化区的范围迅速减小;当进口压力大于0.5 Pa后,空化效应降至最弱,端面的相变以汽化为主,温度成为影响相变程度的主要因素。随着压力进一步增大,端面流体的饱和温度也随之上升,由液氢的饱和温度-压力方程可知,在0.5~1.0 MPa范围内,饱和温度随压力的改变不明显。因此端面的相变范围有一定的减小,但基本处于稳定状态。

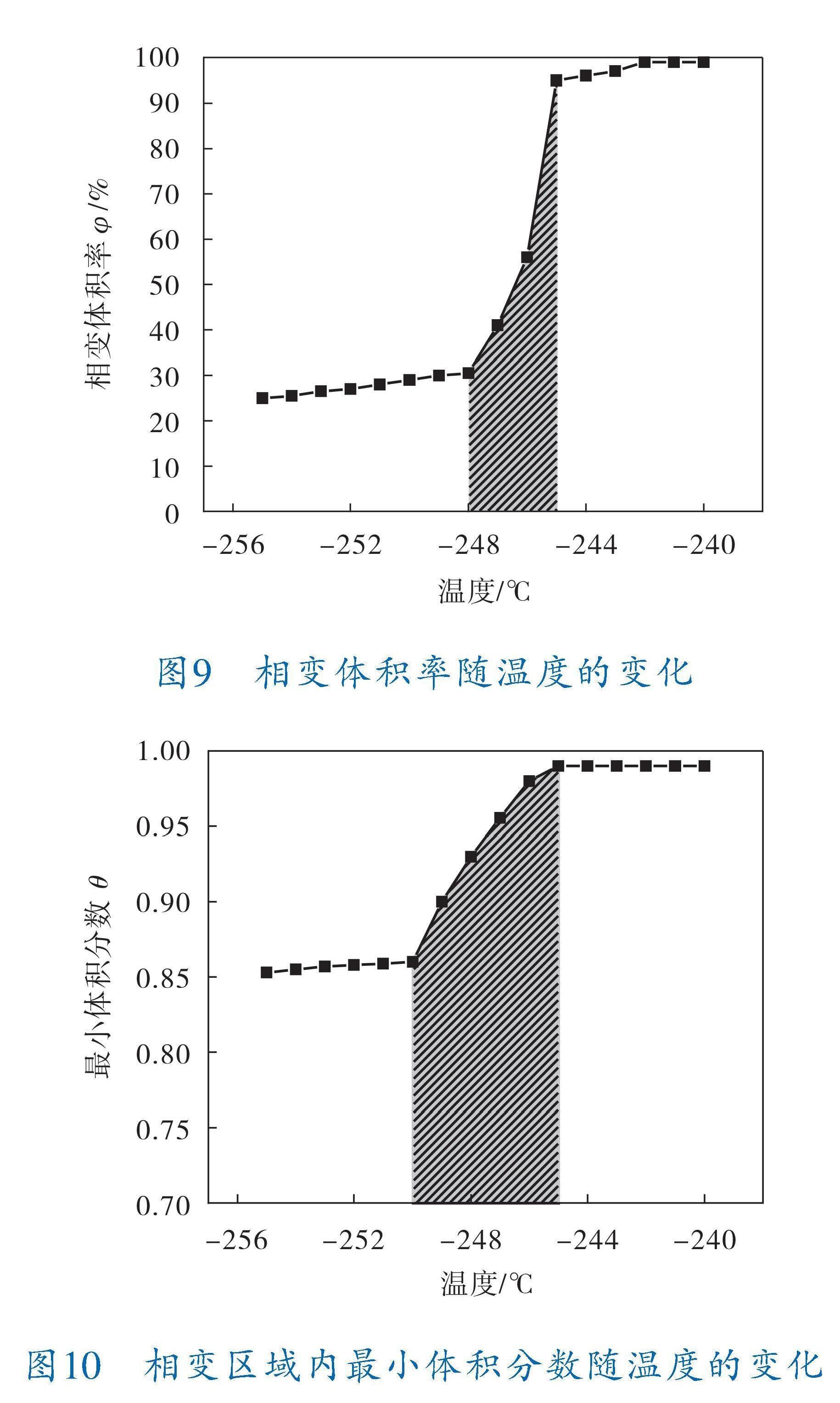

2.2.3 温度

端面相变体积率与相变内最小体积分数随温度的变化如图9、10所示。由图可以看到,相变体积率在-248~-245 ℃时突然上升,之后稳定在95%左右;相变区域内的最小体积分数也在

-250~-245 ℃时突然增大。说明-245 ℃是流体的饱和温度。在过冷液体状态下,进口温度的升高主要导致空化作用的增强,在以空化作用为主的端面流场中,随着温度的升高,相变范围略有增大,相变区内的气相占比也慢慢增加。当温度大于饱和温度时,端面流体发生广泛汽化,相变范围急剧扩大,相变最小体积分数也保持在1,形成单相流,同时导致流体膜压力急剧降低,可能破坏密封的稳定性。

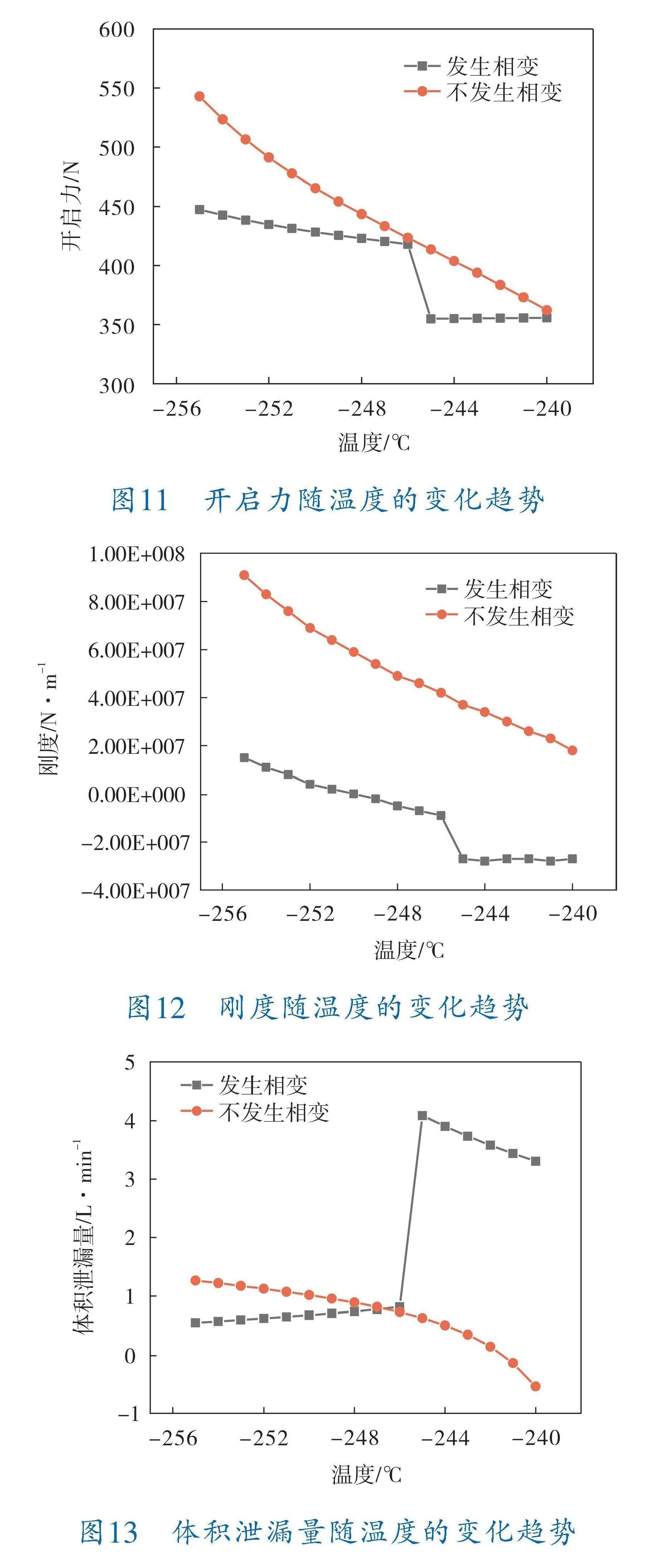

2.3 相变对密封性能的影响分析

结合图11~13可以看出,考虑相变时的开启力与刚度更小。随着温度的升高,开启力和刚度逐渐减小,当温度升高到饱和温度后,开启力骤减,同时刚度由正值变为负值。这在实际运行中会破坏密封的稳定运转,导致动静环碰磨,严重时导致密封因严重磨损失效。因此对于液氢这类汽化温度低的介质,控制入口温度是保证密封高效运转的重要条件。对比不考虑相变的体积泄漏量,可以看到,在饱和温度之前考虑相变的泄漏量更小,随着温度的升高,在饱和温度前后泄漏量产生突变,这是由于端面流场的汽化,泄漏的流体由液体变为气体导致的。达到饱和温度后,随着温度的升高泄漏量略有降低。

2.4 端面结构对密封性能影响分析

以密封的端面压力分布、开启力、刚度、泄漏量和相变率为判断标准,从槽深、槽数、槽宽比、螺旋角、槽坝比几个方面展开分析,优选低温液氢泵适用的端面结构。

2.4.1 槽数

通过图14可以看出,端面相变率在槽数10前后增大,在槽数取12~20时变化不大。泄漏量随槽数的增加逐渐呈现下降的趋势,在槽数16时取到最小值,与此同时,开启力取到最小值,刚度取到最大值。考虑各密封性能随槽数的变化趋势及加工难度,获得较小泄漏量的同时保证一定的开启力和刚度,槽数选取10~12较为合适。

2.4.2 槽深

槽深对密封性能影响图15所示。可以看出,开启力和刚度都随着槽深的增加逐渐下降,泄漏量随着槽深的增加在12 μm处取得最小值,槽深继续增加后,产生倒吸现象。端面相变率随槽深的增大而增大,与端面压力的变化趋势相反。综合考虑槽深对各密封性能的影响,保证密封的开启力和刚度同时,取得较小的泄漏量且不发生倒吸,并将端面相变程度控制在适中的范围内,槽深取8~10 μm较合适。

2.4.3 槽宽比

由图16可知,端面的动压效应随槽宽比的增大而增大,主要体现在端面压力峰值与高压区范围的增大;相变体积率随槽宽比的增大逐渐减小,开启力随槽宽比的增大而增大,刚度随槽宽比的增大而减小;泄漏量在槽宽比取0.6时取到峰值。综合考虑各因素对密封性能的影响,槽宽比取0.4~0.6较为合适。

2.4.4 螺旋角

螺旋角对密封性能的影响如图17所示。可以看出,泄漏量和刚度随螺旋角呈现增大的趋势,对比开启力随螺旋角呈现先增后减的趋势,在10~12°时取到峰值,同时刚度也在该位置有明显增大。由图17d可以看出,端面相变率随螺旋角的变化趋势与开启力变化趋势相反,在15°时取到最大值,之后有明显减小。综合考虑各性能参数,与端面动压效应的变化,在保证泄漏量不太大的情况下,螺旋角取17°较为合适。

2.4.5 槽坝比

随着槽坝比的增大端面压力峰值基本不变,但槽尖处的动压效应逐渐减弱(图18)。开启力在槽坝比0.4~0.5时取到峰值,槽坝比大于0.5后,端面压力迅速下降。刚度随槽坝比的增大,由负值逐渐增大,在0.6时取到峰值;端面的泄漏量随槽坝比的增大也呈现先增后减的趋势。相变体积率随槽坝比呈现先减小后增大的趋势,在0.5处取到最小。综合各项性能参数,在保证正刚度与相变率不太大的同时,取到较大的开启力和较小的泄漏量,端面槽坝比取0.3~0.4较合适。

3 低温液氢泵密封性能试验验证

3.1 试验系统设计

试验基于液氮介质设计,试验腔体及系统设计如图19、20所示。

低温机械密封试验系统主要由综合控制平台、高速电机、试验腔体、液氮供给系统、高压气供给系统、润滑发生装置、泄漏量测量装置等组成。控制平台通过控制高速电机、供气系统、润滑系统,实现对密封主轴转速、轴承腔润滑及密封腔内静压的控制。液氮供给系统通过下进上出的方式,对密封腔进行密封介质的加压。泄漏测量系统通过外接在密封端盖上的测量管,对动静环端面间的径向泄漏介质进行测量。

3.2 试验结果及模型验证

变压变速运转试验结果及模型对比验证如图21所示。由图21a可见,在8 000~12 000 r/min时,泄漏量呈现先增大后稳定的趋势。之后的

15 000~20 000 r/min泄漏量达到稳定水平。随着试验介质压力的增大,泄漏量成倍数级增大。由图21b可见,密封在0~3 000 r/min的开启阶段时,计算结果和试验结果有一定的误差,这是由于密封在开启阶段膜厚不稳定,无法用单一的膜厚来计算工作状态;而在转速大于10 000 r/min之后,密封进入稳定运转阶段,实际工作状况状态接近仿真分析中设定的膜厚,模型计算结果和试验取得了较小的误差,误差基本在10%~15%左右,具有较好的准确性。

4 结论

4.1 液氢介质下,密封端面的相变以汽化为主,介质温度是影响端面相变程度的主要因素。压力主要影响端面的空化程度,压力增大会使相变范围减小;转速的增大对空化和汽化皆有影响,转速的增大使得端面相变程度增大。端面流体的相变会使端面的开启力与刚度骤减,可能破坏密封的稳定性。

4.2 综合考虑各项端面结构参数对液氢涡轮泵密封开启力、刚度、泄漏量、端面相变程度的影响,取槽数12,槽深8 μm,螺旋角17°,槽宽比0.5,槽坝比0.4。可以在保证密封的开启力和刚度的前提下,获得最小的泄漏量,实现密封性能的最优化。

4.3 基于液氮介质对低温动压机械密封试验系统设计与试验台搭建,并对低温机械密封分析模型计算的准确性进行了验证。试验结果与仿真分析结果的对比取得了10%左右的误差,验证了流固热耦合数值分析模型的正确性,进一步证明该低温机械密封分析方法应用的可行性与优越性。

参 考 文 献

[1] 何玉杰,石海峡,胡敬宁,等.超低温小型离心泵用机械密封的设计研究[J].水泵技术,2005(3):38-40.

[2] 韦炜,何志龙,邢子文,等.高压液氢泵研究进展[J].流体机械,2022,50(7):79-84;104.

[3] 刘兴华.高速液氧泵波纹管动压密封热弹微流动及密封性能研究[D].北京:北京化工大学,2022.

[4] 杜天恩.轴承、端面密封在液氧中的运转试验[J].火箭推进,2001(3):10-13.

[5] 王积功.高压液氧泵的密封[J].润滑与密封,1995,20(4):29-31.

[6] 肖文伟.液氧泵密封的国产化实践[J].设备管理与维修,1996(1):29-30.

[7] 崔玉清,王爱英,李宏宇,等.低温泵机械密封泄漏问题的解决[J].炼油与化工,2006,17(2):54-55.

[8] 王涛,黄伟峰,王玉明.机械密封液膜汽化问题研究现状与进展[J].化工学报,2012,63(11):3375-3382.

[9] 王磊,陈新军,曾登林.低温泵机械密封泄漏问题的解决措施[J].中国高新技术企业,2009(16):189-190.

[10] 吴畏,杨少柒,薛瑞,等.液氢活塞泵的发展现状与关键技术分析[J].真空与低温,2022,28(2):129-135.

[11] 杨博峰,李香,吴萍,等.深冷泵轴端密封结构型式探讨[J].液压气动与密封,2020,40(9):85-88.

[12] 张树强,王良,陈杰.液氧泵机械密封用金属波纹管设计研究[J].火箭推进,2016,42(2):53-58.

[13] 赵伟刚,张树强,陈杰,等.液氧泵用动静压混合式密封关键技术研究[J].润滑与密封,2017,42(1):111-115;136.

[14] 许晓东,张玉言,马晨波,等.动压型机械密封端面液膜相变理论研究进展[J].润滑与密封,2022,47(6):151-160.

[15] HARVEY A H,LEMMON E W.Method for Estimating the Dielectric Constant of Natural Gas Mixtures[J].International Journal of Thermophysics,2005,26(1):31-46.

(收稿日期:2023-05-18,修回日期:2024-05-17)