蒸汽安全阀仿真分析与结构优化

DOI:10.20031/j.cnki.0254?6094.202403010

摘 要 采用ANSYS CFX流场仿真技术对优化后的锅炉管道用蒸汽安全阀流场排量和升力系数进行研究。结果表明:结构优化后的蒸汽安全阀开高设计合理,具有较好的排放性能,临界压力比在0.400~0.497之间,流阻损失小。阀瓣结构优化后,升力曲线得到改善,能够迅速达到设计开高要求,及时排放压力,减少颤振等问题的发生。

关键词 蒸汽安全阀 开高 临界压力比 排量系数 ANSYS CFX

中图分类号 TQ055.8+1 文献标志码 A 文章编号 0254?6094(2024)03?0392?06

Simulation and Structural Optimization Steam Relief Valve

WANG Jian?guang

(Fujian Boiler and Pressure Vessel Inspection and Research Institute)

Abstract Making use of ANSYS CFX flow field simulation technology to research both flow field displacement and lift coefficient of the steam relief valve optimized for boiler pipeline was implemented. The results show that, the opening height of the optimized steam relief valve is reasonable and it has better discharge performance; as for the critical discharge coefficient of 0.400 to 0.497, the flow resistance loss becomes small. After optimizing the disc structure, the lift curve becomes improved and which can quickly reach the opening height as required and the pressure there can be relieved and vibration there be reduced.

Key words steam relief valve, opening height, critical pressure ratio, displacement coefficient, ANSYS CFX

(Continued on Page 401)

基金项目:福建省特种设备检验研究院科研项目(批准号:FJTJ2021012)资助的课题。

作者简介:汪建光(1979-),高级工程师,从事承压类特种设备检验检测和技术研究工作,12900815@qq.com。

引用本文:汪建光.蒸汽安全阀仿真分析与结构优化[J].化工机械,2024,51(3):392-396;401.

安全阀在承压类特种设备系统中具有举足轻重的作用,其故障或失效均会导致生产线无法正常工作,甚至带来灾难性事故[1]。随着科学技术水平的不断提高,安全阀在设备超压保护方面发挥着关键性作用,尤其在易燃易爆装置运行过程中扮演着重要角色。因此,安全阀的可靠使用已经成为当前研发的重点,其出厂要求保证关闭状态下密封性能完好,开启状态下有足够的开高和排放量,运行过程中无频跳、颤振、卡阻等影响机械性能的问题。

安全阀升力、排量与弹簧选型之间存在着紧密的关联性,对升力和排量的研究仍是安全阀使用性能的主要研究方向。闵加丰和朱海清运用ANSYS CFX获取了安全阀的开启升力特性[2]。姜圣翰等运用仿真和试验对安全阀不同压力下的排放量进行了研究,证明了数值方法的可行性[3]。骆辉等通过仿真计算研究了安全阀开高,反冲盘、阀瓣及出口尺寸等对升力系数的影响,并进行了试验验证[4]。ZONG C Y等对主蒸汽安全阀进行了结构改进,研究了阀门开启的运动特性[5]。颜勤伟等通过MATLAB和FLUENT,得出了适用于安全阀的基于背压修正的排量精确计算方法[6]。张佳和周浩应用仿真和试验方法分析了双调节环蒸汽安全阀开高对排量的影响规律[7]。

笔者采用ANSYS CFX对蒸汽安全阀进行研究,分析改进后的蒸汽安全阀的临界压力、排放性能和上调节圈对升力系数的影响,并对阀瓣改进前后蒸汽安全阀的升力进行对比分析,研究结果可为蒸汽安全阀结构设计与优化提供参考,助推严苛工况用安全阀国产化。

1 排量和升力系数

蒸汽通过安全阀流道的流量受临界流动影响,先随下游压力的减小而增大,达到临界点后,下游压力的进一步减小并不会造成流量的进一步增大[8]。

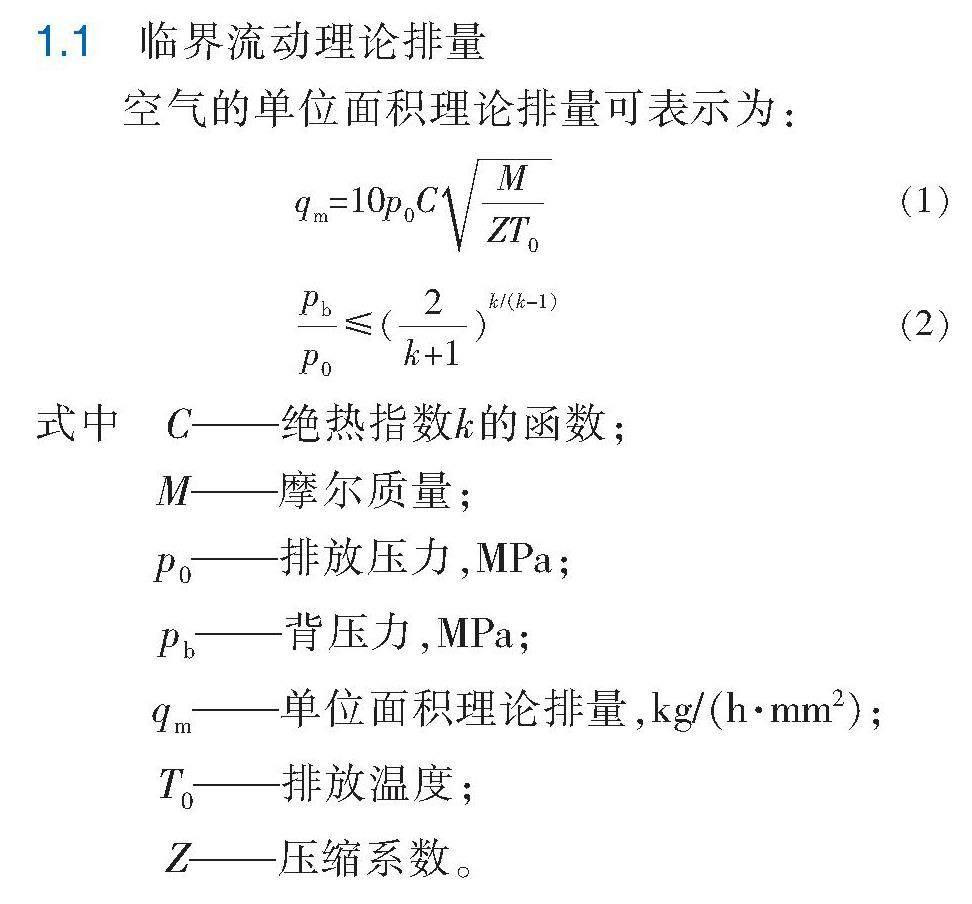

1.1 临界流动理论排量

空气的单位面积理论排量可表示为:

q=10pC(1)

≤()(2)

式中 C——绝热指数k的函数;

M——摩尔质量;

p——排放压力,MPa;

p——背压力,MPa;

q——单位面积理论排量,kg/(h·mm2);

T——排放温度;

Z——压缩系数。

蒸汽的单位面积理论排量可表示为:

q=(3)

其中,k为蒸汽压力恢复系数。

1.2 亚临界流动理论排量

气体的单位面积理论排量可表示为:

q=10pCK(4)

>()(5)

其中,k为亚临界流动下理论排量修正系数。

排量系数k的计算式为:

k=(6)

式中 n——实验次数;

q′——实际排量。

升力系数ρ的计算式为:

ρ=(7)

式中 d——喉径[4];

F——升力。

由式(7)可知,在安全阀结构不变的情况下,安全阀升力系数随升力变化,成正比关系。

2 计算模型与设置

以锅炉用蒸汽安全阀为研究对象,公称直径50 mm,全开时开启高度为8 mm,简化模型后抽取流道,建立计算模型如图1a所示,划分网格如图1b所示。为了提高计算精度,在流道喉部及阀瓣与阀座间区域进行局部网格加密,总网格数量为452 723。

采用ANSYS CFX对安全阀进行稳态数值模拟,模型选择k?epsilon湍流模型和Total energy传热模型。设置进口压力4.25 MPa,流入流体温度为610 K,出口边界按试验需求给定。对流通量和黏性通量选用Upwind和High resolution格式进行求解。为了更真实地模拟气体流动,采用ANSYS CFX理想气体模型与集成的IAPWS IF97数据库,以获取不同温度和压力下的蒸汽物性参数。

3 模型验证

试验采用HAS?150/200型安全阀冷态性能试验系统,该系统由压缩气源、高压储气罐、节流控制阀、试验罐、阀门和管道、数据采集系统及控制系统等组成,试验介质为常温空气。

试验与仿真所得排量列于表1。

采用理论公式计算安全阀出口流速c[1]:

c=91.2

(8)

其中,K为气体的等熵指数,T为气体温度。

理论与仿真所得出口流速列于表2。

将仿真结果与试验、理论结果进行比对可知,两者误差很小,均在4%以内,表明所建仿真模型接近实际情况,可用于后续计算分析。

4 结果计算与分析

蒸汽安全阀在实际使用中的超压排放介质为高温蒸汽,为了模拟实际工况,以高温蒸汽为介质对所建模型进行仿真研究。

4.1 临界压力比

根据实际流通介质,正确计算安全阀排量是安全阀可靠选用和使用的重要依据,临界压力比作为判断安全阀内流体流动处于临界流动还是亚临界流动的重要依据,是正确选用排量计算公式的前提。

设置进口压力为4.25 MPa,介质为蒸汽,介质温度610 K,通过改变出口压力,仿真计算分析蒸汽安全阀的临界压力比,出口边界设置及仿真结果见表3。可以看出,高温蒸汽安全阀的临界压力比在0.400~0.497之间,略小于过热蒸汽在喷管中流动时的临界压力比0.546,阀瓣流阻损失较小。

表3 出口边界设置及仿真结果

[出口压力/Pa 压力比 仿真排量/kg·h-1 101 325 0.025 14 771.81 1 101 325 0.250 14 753.79 1 700 000 0.400 14 736.28 2 101 325 0.497 14 213.67 3 101 325 0.735 13 554.21 ]

4.2 云图分析

高温蒸汽安全阀蒸汽介质超压排放到大气的马赫数云图如图2所示。

从图2可以看出,流体从进口流入经过渐缩管段后,马赫数不断增大直到达到超声速,超声速气流通过安全阀喉部后,流动空间扩大,流体沿外折微小角度的壁面流动时会产生弱膨胀波,导致其与波前气流方向形成夹角μ,μ与波前马

赫数Ma的关系为[9]:

μ=arcsin(9)

气流经过此波后速度会增大,压强、密度、温度会降低,此时马赫数变为:

Ma=Ma+dMa(10)

膨胀波产生后还会在固壁上发生反射、相交等,气流方向在膨胀波作用下发生多次变化。蒸汽安全阀的最大马赫数出现在阀瓣和阀座之间的流道处,流体在此位置流动方向发生较大变化,射流出的流体进入阀体中腔后马赫数迅速减小,而后流体沿阀体中腔环形流道绕流而出排入空气中,如图3所示。

蒸汽安全阀温度场云图如图4所示,可以看出,温度场与马赫数云图分布对应,流速高的区域温度低,温度最低区出现在喉部出口拐角与阀瓣和阀座间的节流段口处。

当同一截面上参数的变化比沿流动方向参数的变化小得多时,可近似地看作一维定常流动,则流体的能量方程可表述为[10]:

h=h+(11)

其中,h为气体总焓;h和V为管路某一截面处的焓值和速度。

4.3 不同开高的排量

蒸汽安全阀开高与排量关系曲线如图5所示。可以看出,随着开高增大,排量从快速增大到逐渐趋于稳定。蒸汽安全阀在开高8 mm时达到最大排量,而后随着开高的增大,排量不再变化。可见该蒸汽安全阀的开高设计较为合理,在全启时能够达到最大排放能力。通过计算得到过饱和蒸汽在安全阀全启时的理论排量为16 159.67 kg/h,此时排量系数为0.914,满足出厂设计要求。

4.4 上调节圈与升力系数

蒸汽安全阀采用上、下调节圈组合的调节方式。相对于反冲盘结构安全阀,蒸汽安全阀通过上调节圈来改变流动介质在阀瓣下侧的反射折转角度,从而改变流体作用力的大小,达到调节升力和回座压力的目的。

阀门全开时,进口绝对压力4.25 MPa,上调节圈位置与升力的关系曲线如图6所示。可以看出,流体作用到阀瓣的升力随着上调节圈与阀座距离的增大而减小。8 mm开高下的上调节圈位置对于蒸汽安全阀升力的调节作用比4 mm开高更为显著。图6中两条曲线在上调节圈与阀座距离为

3 mm时存在一个交点,因此,建议上调节圈调节范围控制在1~3 mm之间,在开高8 mm时能够得到较好的升力曲线,再通过与选型弹簧配合,可以获得较好的运动特性。

4.5 阀瓣结构对升力的影响

图7为蒸汽安全阀阀瓣结构优化前后的速度矢量图。通过对比分析得到,优化后阀瓣通过增大凹槽,充分发挥了流体的导流作用,流道内最大流速从961.6 m/s降低为905.3 m/s,流体流动得到有效改善。

图8为蒸汽安全阀阀瓣结构优化前后的开高与升力关系曲线。可以看出,阀瓣结构优化后,开启升力得到了总体提高,在安全阀达到设计开高时,升力系数提升了15.1%,升力峰值点对应的开高增大。随着阀瓣开高的增大,阀瓣所受升力先增大,在开高7~8 mm之间升力达到最大,而后随着开高增大升力降低。因此,优化后的蒸汽安全阀有利于弹簧选型,可以避免因开高过大造成流体升力降低进而引起阀瓣颤振等问题。

开高与升力关系曲线

5 结论

5.1 通过试验和理论方法对所建模型进行验证,结果表明,模型简化合理,可以较好地进行后续安全阀在高温蒸汽介质中的研究。

5.2 高温蒸汽安全阀临界压力比在0.400~0.497之间,略小于过热蒸汽在喷管的临界压力比,表明流体流过阀瓣的流阻损失不大,此安全阀具有较好的流道结构。

5.3 当开高达到8 mm时排放量达到最大,随着开高增大排量不再变化,表明实际结构开高排量符合理论设计要求,具有较好的排放特性。

5.4 改进后的阀瓣凹槽起到了关键导流作用,改善了流体流过阀瓣和阀座之间流道的流动特性,最大流速减小。阀瓣升力特性得到显著改善,升力系数提升了15.1%,升力系数峰值点对应的开高增大,有利于弹簧选型,有效减少颤振问题的发生。

参 考 文 献

[1] 章裕昆.安全阀技术[M].北京:机械工业出版社,2016:5,129.

[2] 闵加丰,朱海清.基于ANSYS CFX的安全阀开启过程的数值模拟[J].轻工机械,2014,32(6):40-43.

[3] 姜圣翰,王宇翔,李晓钟.安全阀流场和排量的模拟及试验研究[J].阀门,2015(2):21-22;28.

[4] 骆辉,于新海,王正东.安全阀升力系数试验研究和数值模拟[J].中国科技论文在线,2008,3(8):587-591.

[5] ZONG C Y,SHI M L,LI Q Y,et al.Design optimization of a nuclear main steam safety valve based on an E?AHF ensemble surrogate model[J].Nuclear Engineering and Technology,2022,54(11):4181-4194.

[6] 颜勤伟,丁无极,陈海云,等.基于背压修正的安全阀排量精确计算方法[J].压力容器,2015,32(6):40-48.

[7] 张佳,周浩.双调节环蒸汽安全阀开启高度对排放能力影响的研究[J].阀门,2020(4):12-16.

[8] 中国国家标准化管理委员会,中华人民共和国国家质量监督检验检疫总局.过压保护安全装置 通用数据:GB/T 36588—2018[S].北京:中国标准出版社,2018.

[9] 颜勤伟.安全阀泄放过程CFD数值模拟与排量计算分析[D].杭州:浙江工业大学,2015.

[10] 雷娟棉,吴小胜,吴甲生.空气动力学[M].北京:北京理工大学出版社,2016:83,128-129.

(收稿日期:2023-06-28,修回日期:2024-05-20)