高性能快速修补混凝土在公路养护工程中的应用

成卫平

摘 要:受交通量以及汽车载重量日益剧增影响,导致公路路面结构出现不同程度的损坏,高性能快速修补混凝土能够可有效修补路面结构损坏。为了进一步探究该混凝土在公路养护工程中的具体应用,结合国内某公路养护工程,对高性能快速修补混凝土的实际应用进行研究,通过研究得出高性能快速修补混凝土的高低温性能良好,且具备良好的变形能力,可满足路面抗反射裂缝变形的实际要求,并且修补后路面的行车舒适度、抗滑性以及耐久性均能够达到相应的要求。

关键词:高性能快速修补混凝土 公路养护工程 反射裂缝变形 高低温性能

中图分类号:U455

Application of High-Performance Rapid Repair Concrete in Highway Maintenance Engineering

CHENG Weiping

(Qingyang Highway Development Center of Gansu Province, Qingyang, Gansu Province, 745000 China)

Abstract: Affected by the increasing traffic volume and vehicle load capacity, the road surface structure has been damaged to varying degrees, and high-performance rapid repair concrete can effectively repair the damage of the road surface structure. In order to further explore the specific application of the concrete in highway maintenance engineering, combined with a domestic highway maintenance project, the practical application of high-performance rapid repair concrete is studied. Through research, it is found that high-performance rapid repair concrete has good high-and-low temperature performance and the good deformation ability, which can meet the actual requirements of the anti-reflection crack deformation of the road surface, and that the driving comfort, the skid resistance and durability of the repaired road surface can meet corresponding requirements.

Key Words: High-performance rapid repair concrete; Highway maintenance engineering; Reflection crack deformation; High-and-low temperature performance

公路养护工程既往采用的普通混凝土在对路面进行修补时,具有养生时间过长、早期强度过低的特点,养生时间通常要达到2~3周,并且最快也要1周方可开放交通[1]。目前,高性能快速修补混凝土得以应用于公路养护工程之中,并且高性能快速修补混凝土发展至今已经出现多种类型,其中弹性混凝土是其中的一种。弹性混凝土主要是利用热固性树脂实现混凝土的弹性性能和刚性性能,是采用双组份反应材料搭配适量集料在常温环境下拌和而成,具有良好的耐高温、防水、防开裂等性能,可以满足公路养护工程时间紧的要求。

1 工程概况

某公路是其所在市的交通主干线,该线的每日平均交通量可达1.6万辆,坡道5 km路段为水泥混凝土路面,并且拉运砂石材料重载车辆往来比较多,导致公路建设时铺设的混凝土路面已经出现严重破损。经实地勘察发现,该公路的路面破损率已经超过16%,通过研究决定对该公路试验使用高性能快速修补混凝土,以此将该公路路面出现的破损问题得以修复。该公路的路面板厚可达24 cm,抗折强度设计为5.0 MPa。破损问题主要体现在路面裂缝问题,且裂缝多为横向裂缝,最开始为单条裂缝,最终发展为束状裂缝,需要及时修补。

2 高性能快速修补混凝土技术应用

2.1 高性能快速修补混凝土配方确定

高性能快速修补混凝土是采用聚氨酯胶结料进行制备的,所以此类混凝土的性能也受胶结料性能决定。由于该路段处于坡道,公路纵坡较大,长时间半幅占道作业风险较大,白天最大有效维修时间仅有10 h左右,在这10 h之内,对原结构混凝土的凿除并清理,对凿除后的界面进行处理以及涂布粘结剂便耗费了2.5 h。聚氨酯胶结料在凝胶时间方面有着一定的要求,组分之间混合之后会形成化学反应,从而增加黏度,并使流动性减弱[2]。

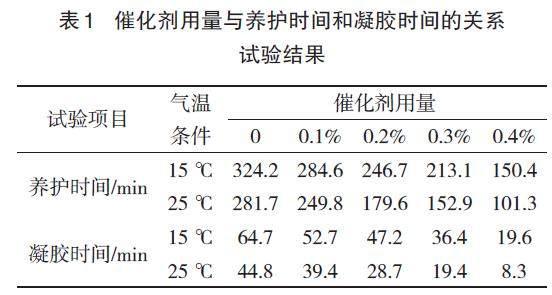

为了使该项目施工要求得以满足,可以添加适量催化剂对胶结料的养护时间以及凝胶时间进行调整,具体用量对胶结料的反应时间产生的影响已经过试验验证,具体见表1所示。

从表2中可知,当催化剂用量的逐渐增加,胶结料的养护时间以及凝胶时间均不断缩短,并且当温度比较高的条件下,反应时间的缩短效果更加明显。根据项目实际开展的情况可知,高性能快速修补混凝土从制备到施工通常需要耗费15~20 min,所以应将胶结料的凝胶时间严控在30 min左右即可,同时依照该地区交通管制的实际要求可知,胶结料养护时间应该控制在300 min之内。

当催化剂的用量达到0.1%的情况下,在25 ℃的气温条件下,胶结料凝胶时间达到39.4 min,在15 ℃气温条件下的养护时间达到284.6 min;当催化剂的用量达到0.2%时,胶结料在25℃的气温条件下,凝胶时间达到28.7 min,在15 ℃气温条件下的养护时间达到246.7 min。由此可见,催化剂用量最好控制在0.1%~0.2%之间,可以取中将掺量确定为0.15%,从而使养护时间和凝胶时间均能控制在理想状态。

2.2 性能分析

本项目制备混凝土使用的矿料为玄武岩粉料,粒径为1.0~2.5 mm,同时使用量石灰石矿粉,两种矿料的用量比为7∶3。胶结料性能容易受水分影响,所以在选用矿料时,必须确保矿料的干燥性,应该在施工之前1 d将矿料加热,从而将其中包含的水分去除。

2.2.1 确定油石比

本项目对该混凝土的施工以及易性受油石比影响情况进行试验研究。通过研究得出:油石比越高混凝土的施工以及易性表现越良好[3],当油石比在20%以下时,混凝土施工和易性均表现较差,但油石比越高则施工成本就越高。因此,应选择适当的油石比,本项目选择的油石比为23%,主要是因此油石比恰好使混凝土的施工和易性达到良好的效果。

2.2.2 确定拌和时间

拌和时间对混凝土的抗压强度能够产生较大影响,本项目选用的油石比即23%,通过拌和时间测试试验得出:拌和时间在 3min之内时,试件抗压强度并未达到最大值,这表明混凝土混合不均匀;拌和时间在3 min之上时,试件抗压强度能够达到最大值,在此情况下混凝土混合已达到均匀状态。

2.2.3 路用性能检验和分析

在上述条件下,将材料在常温下拌和3 min,制备成混凝土试件,并对其路用性能进行检测和分析。通过检测得出检测结果见表2所示。

从表2中可以观察到,此类混凝土的空隙率达到0,并且不出现连通,说明其防水效果良好;而在两种弹性恢复率方面,均能够达到98%以上,说明该混凝土的恢复能力非常强,能够有效预防疲劳条件下的开裂问题。同时,此次试验还对70 ℃环境下的动稳定度进行检测,检测结果显示其数值达到63 000次/mm,说明该混凝土的抗车辙、抗高温变形能力较强。并且在20 ℃环境下抗冲击情况中检测为“未出现裂缝”,说明该混凝土具有较强的抗冲击能力。

2.3 施工工艺应用

2.3.1 开槽及基面处理

需要对公路原混凝土破损之处进行开槽,本项目使用量砂轮切割机以及电锤等开槽设备进行操作,开槽深度为8~11 cm不等,宽度设定为35~40 cm之间,将槽内出现的杂物进行人工清理,然后使用吹风机吹净槽内粉尘。对切割面进行处理主要采取剔除、研磨、喷砂以及凿毛等技术手段开展。处理前必须保证粘结面干燥、无杂物,不出现灰尘和油脂。

2.3.2 涂布粘结剂

粘结剂属于双组分施工材料,在对其使用之前,一定要对B组分刺啦进行充分搅拌,使其达到均匀状态,然后将其与A组分材料进行混合,再次进行充分搅拌,使其均匀,在涂布之前必须保证未见水分,然后使用涂布刷或者是脱脂棉将其涂至粘结面之上,形成完整薄层,也可以使用喷枪或者是喷壶在表面均匀喷涂,涂刷量应该控制在0.5 kg/m2左右。

2.3.3 高性能快速修补混凝土施工

应实现对胶结料的两个组分和催化剂依照试验比例置入预定容器之中,然后使用电动搅拌器对其进行搅拌,搅拌时间控制在30~60 s之间,搅拌均匀即可。然后将混合矿料倒入其中,同时使用电动搅拌器继续搅拌,搅拌时应保证上下移动,并且还要按照顺时针方向进行搅拌,搅拌时间控制在3 min左右,保证胶结料和矿料能够充分均匀混合。然后将搅拌好的混凝土置入槽口内,采取自流平的方式进行填充,并采用人工方式将表层混凝土抹平和压实,人工操作的时间应该保证在20 min之内完成。

2.3.4 混凝土养护

在对此类混凝土进行养护过程中,一旦确定配方,便要确定其相应的养护时间,而养护时间主要受环境温度所影响。本项目施工时的环境温度为22 ℃,依照胶结料试验检测结果,可将混凝土养护时间确定为220~230 min之间[4]。在养护操作时,可使用编织袋将混凝土表层进行全面覆盖,从而避免混凝土表层受到破坏。养护时无须洒水,当时间达到240 min之后可以使用手指对其表面进行按压,如果不发粘便可以将交通开放。

3 修补效果分析

3.1 抗滑性能分析

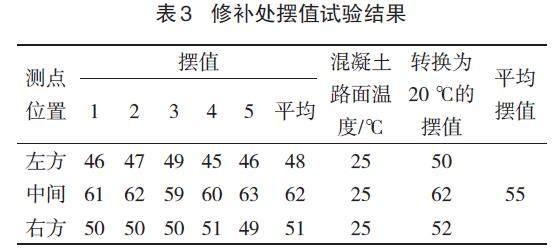

因高性能快速修补混凝土在级配时采用了细级配,必须对其抗滑性能进行重视。主要是对该混凝土修补处进行摆值试验,试验结果见表3所示。

从表3可知,混凝土修补路面测定的平均摆值为55,与规范要求的45相比更大,说明路面的抗滑性能能够达到要求。

3.2 平整度分析

平整度是路面施工的重要指标要求,也是满足公路行车安全性和舒适性的重要指标。通过对该修补路面的平整度进行检测得知,修补路面的最大间隙控制在 3 mm之内,能够达到行车安全性与舒适性的实际需求[5]。同时,该材料具有良好的流动性,施工更加方便,但在使用时必须将多余材料及时刮除,从而减少施工所致高差过大问题。

3.3 防渗性能分析

该混凝土的空隙率以及密实度约为0,所以具有良好的防渗性能。通过现场检测得出修补处的渗水系数达到了0,与材料性能特征相符[6]。该项目运营1年之后,路面并未出现裂缝、车辙、脱层等问题,说明该公路路面的修补效果较好。

4 结论

综上所述,高性能快速修补混凝土不仅具有良好的防渗性能、平整度以及抗滑性能,而且在实际施工时耗费的时间也比较短,相较于传统普通混凝土修补施工,能够缩短工期,提升修补效果,可将其广泛投入公路修补养护工程之中,特别是桥梁伸缩缝快速维修和因交通事故造成的防撞墙损坏,维修效果好,时效性强,从而满足公路运营实际需求。

参考文献

[1]候勇勤.高性能混凝土在高速公路中应用[J].黑龙江交通科技,2022,45(9):92-93.

[2]马斌,陈晓飞,丁志文,等.超高性能混凝土在桥梁工程中的应用[J].合成材料老化与应用,2021(6):139-141.

[3]赵馨鑫,张烨.反应性树脂下压式沥青混凝土在市政道路快速维修中的应用[J].中外公路,2019(1):275-277.

[4]郭金波,屈丰来,刘晓洲,等.季冻区路桥新型快速修补混凝土应用性能试验研究[J].山西建筑,2022,48(5):85-87.

[5]郭良.南昌市水泥混凝土路面养护技术分析与评价[D].南昌:南昌大学,2021.

[6]姜磊.高温地区高速公路桥梁C50高性能混凝土的制备与应用研究[D].西安:西安建筑科技大学,2019.