面向自动紧急制动功能测试的目标物移动平台设计

徐传康 曲卫东 于丹 王雪峰 武湘成 程学玲

【摘要】为实现车辆自动紧急制动(AEB)系统功能测试中目标物移动平台的开发,针对移动平台进行了构型设计、强度分析、疲劳寿命估计、测试场景路径跟踪等研究。通过对《C-NCAP管理规则(2024年版)》规定的测试场景进行分析,提取目标物运动路径,根据边界条件得到期望轨迹,再通过动力学仿真得到轨迹跟踪结果。经过对比,仿真结果与规定要求基本一致,表明设计的移动平台能够满足AEB系统功能测试需求。

关键词:自动紧急制动系统测试 移动平台 结构强度

中图分类号:U461.91 文献标志码:A DOI: 10.20104/j.cnki.1674-6546.20240136

Design of Target Object Mobile Platform for AEB Testing

Xu Chuankang1, Qu Weidong2, Yu Dan3, Wang Xuefeng2, Wu Xiangcheng2, Cheng Xueling2

(1. Equipment Industry Development Center of the Ministry of Industry and Information Technology, Beijing 100017; 2. Jilin University, Changchun 130000; 3. Changchun Automobile Testing Center Co., Ltd., Changchun 130011)

【Abstract】In order to develop the target object mobile platform for vehicle Automatic Emergency Braking (AEB) system test, this article studied the configuration design, strength analysis, fatigue life estimation and path tracking of test scene. Through the analysis of the test scenarios stipulated in C-NCAP Management Regulation (2024 Edition), the moving path of the target was extracted, and the expected trajectory was obtained according to the boundary conditions, then the trajectory tracking results were obtained through dynamic simulation. The comparison shows that the simulation results are basically consistent with the specified requirements, indicating that the designed mobile platform can meet the needs of AEB testing.

Key words: Autonomous Emergency Braking (AEB) system test, Moving platform, Structural strength

【引用格式】徐传康, 曲卫东, 于丹, 等. 面向自动紧急制动功能测试的目标物移动平台设计[J]. 汽车工程师, 2024(6): 8-13.

XU C K, QU W D, YU D, et al. Design of Target Object Mobile Platform for AEB Testing[J]. Automotive Engineer, 2024(6): 8-13.

1 前言

自动紧急制动(Autonomous Emergency Breaking,AEB)系统[1]是在存在碰撞风险的情况下,主动控制车辆进行紧急制动以避免或减轻碰撞,从而保护乘员及行人的主动安全系统,可有效降低事故发生概率[2-3]。AEB系统功能测试是检测其功能完整性和有效性的重要环节,为了对不同车型配备的AEB系统功能的有效性进行标准化和统一化的评价,全球各个国家和地区相继出台了汽车AEB系统测试相关规程。2013年,国际标准化组织(International Organization for Standardization,ISO)制定了车辆碰撞预警系统测试标准;2014年,欧洲新车安全评鉴协会(the European New Car Assessment Programme,Euro NCAP)采用欧洲车辆目标物(Euro NCAP Vehicle Target,EVT)作为标准的测试目标物,进行AEB系统防碰撞功能测试[4]。2018年,《C-NCAP管理规则(2018年版)》纳入了针对行人、电动自行车的汽车AEB系统测试。

目前,车辆AEB系统功能测试的方法一般为:选取封闭道路作为测试场地,利用移动平台承载目标物按照预定轨迹行驶,模拟不同的碰撞场景开展AEB系统功能测试。考虑到AEB系统测试过程中存在车辆撞击目标物并碾压移动平台的情况,移动平台的设计以扁平化为主。同时,由于各评价规程对目标物的移动轨迹和速度进行了严格要求,移动平台必须具备良好的轨迹跟踪和速度控制能力。早期的移动平台通常采用绳索或车辆牵引的方式控制目标物的移动轨迹和速度。绳索牵引的方式能够模拟的场景有限,通常是直线行驶工况。车辆牵引的方式对牵引车辆的速度和轨迹控制要求较高,同时存在一定的安全隐患。为了解决该问题,AB Dynamics公司[5]开发了新一代移动底盘,具备轨迹规划、轨迹跟踪等自动行驶能力,摆脱了对牵引绳索和牵引车辆的依赖,然而,其在使用过程中仍然存在耐用性、国内法规适应性以及产品成本等问题。因此,根据《C-NCAP管理规则(2024年版)》的测试需求,针对性地开发能够全面覆盖相关测试场景的AEB系统测试超平移动底盘,对我国AEB系统测试体系的完善具有积极意义。

鉴于此,本文针对目标物移动平台进行开发。首先进行结构设计,提出总体构型和各部件布置方式;其次,对移动平台的主要受力结构(外车架)进行强度校核,并根据外车架的最终优化结果进行使用寿命预测;最后对测试场景的路径规划与跟踪开展研究,提取测试轨迹并进行仿真验证,以期为相关产品的开发提供借鉴。

2 总体结构设计

2.1 总体结构方案

AEB系统测试移动平台的主要功能是承载各种目标物沿规定的轨迹进行一定速度的移动,同时,平台结构应具备一定的抗压能力。为满足上述要求,采用双层车架结构,如图1所示。内车架连接内部各机构,外车架承受外部载荷,前置两轮驱动,采用轮边电机驱动,后置一轮从动。内车架主要用于安装车轮和保护移动平台内部的组件,如电池、电机、控制器等,框架由截面为60 mm×30 mm、厚度为2 mm的矩形铝管焊接而成。

外车架的最主要功能为安装目标物以及作为碾压工况下的承压结构。移动平台承载目标物正常行驶时,弹簧阻尼器支撑起外车架,此时外车架不妨碍运动,只用于安装目标物;碾压工况发生后,弹簧阻尼器收缩,外车架下降到地面上,由外车架作为移动平台的支撑结构,防止过大的压力作用到车轮上。外车架包括框架主体和带有焊接支撑柱的盖板,框架主体由截面尺寸为80 mm×40 mm、厚度为3 mm的矩形铝管焊接而成,带焊接支撑柱的盖板为厚度2 mm的钢板。移动平台的主要参数如表1所示。

2.2 外车架有限元分析

对外车架进行分析,以保证碾压工况下其强度满足要求且产生的总变形对内部结构没有运动干涉。考虑到常见乘用车的整车质量为约2 000 kg,部分乘用车的质量达到2 600 kg,移动平台被碾压时承受整车质量的约1/4,因此取7 500 N作为外车架最大承受压力,得到外车架静力学分析结果,如图2所示。

由仿真结果可知,外车架最大应力为224.6 MPa,小于材料许用应力,车架强度满足要求,但总变形量较大,最大变形量为9.77 mm,可能与电池等部件位置发生干涉。对外车架进行优化,根据应力集中位置增加支撑柱,仿真结果如图3所示,优化后车架最大应力为102.7 MPa,小于材料许用应力,满足强度要求,最大变形量为0.92 mm,与内部结构无干涉。

3 疲劳寿命分析

车辆AEB系统测试时,移动平台可能受到反复碾压,作用于移动平台的力反复加载和卸载,产生交变应力,可将一个碾压过程视为一个载荷循环周期,需对其进行疲劳损伤评估。

疲劳损伤评估方法主要分为基于应力-寿命曲线(S-N曲线)的评估方法[6]和基于线弹性断裂力学(Linear Elastic Fracture Mechanics,LEFM)的评估方法。在移动平台的疲劳损伤评估中,基于LEFM的评估方法不易使用,故本文采用基于S-N曲线的评估方法,以Palmgren-Miner(P-M)线性损伤累计准则[7-8]为基础进行移动平台疲劳损伤的评估。

假定在某种循环恒幅载荷工况下,移动平台所能承受载荷循环的次数为N,每经历一次相同的载荷循环,就会产生1/N的损伤。移动平台受到ni次i级应力水平的循环载荷作用后,累计产生的损伤为Di=ni/Ni,其中,Ni为第i级载荷下的可循环次数。当移动平台受到多种不同幅值的循环载荷时,累计的疲劳损伤D为所有载荷的循环比之和:

[D=ni Ni] (1)

根据上述P-M线性疲劳累积损伤理论,一般认为在多级不同应力幅值作用下,疲劳破坏发生时,有:

[ni Ni=1] (2)

计算疲劳寿命时,每次疲劳损伤记为Di。

外车架是移动平台产生疲劳破坏可能性最大的部位,故移动平台疲劳寿命估计时,主要对外车架的疲劳寿命进行预测。以外车架承受垂直载荷7 500 N为例,对外车架的使用寿命进行仿真计算,结果如图4所示。

移动平台在该工况下的使用寿命为69 172次。n次碾压的疲劳损伤为:

D=n/69 172 (3)

剩余使用寿命为:

L=(1-n/69 172)×100% (4)

该工况下移动平台承受的外部载荷可视为汽车AEB系统测试过程中移动平台能够承受的最大载荷,故对移动平台进行健康度评估时,以该工况为基础预测剩余使用次数,如表2所示。

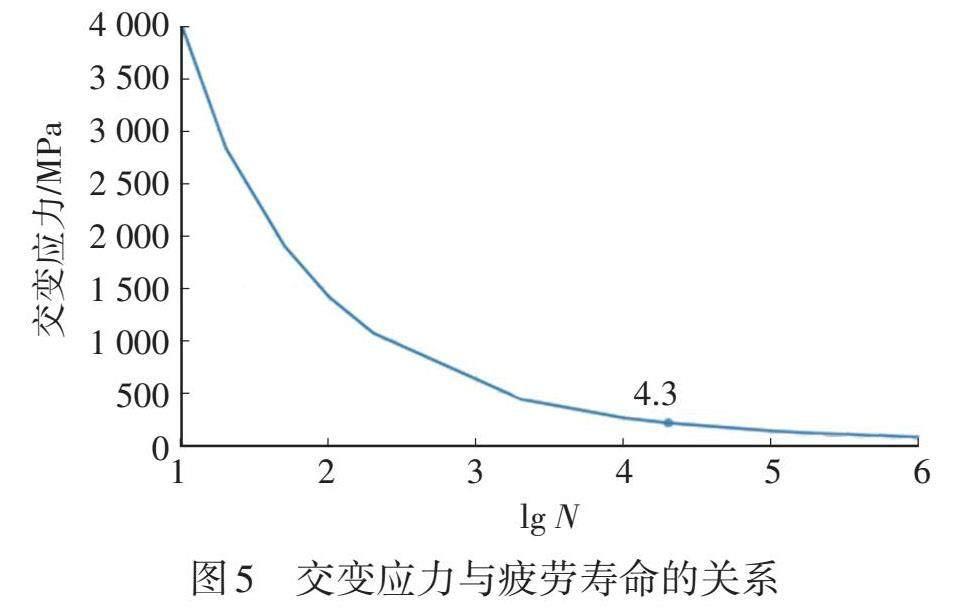

根据S-N曲线,交变应力与疲劳破坏前的循环次数的关系如图5所示。因此,根据碾压产生的应力,可计算每次碾压后的疲劳损伤,从而实现剩余使用寿命的实时预测。

4 AEB系统测试路径轨迹规划

《C-NCAP管理规则(2024年版)》中规定了行人自动紧急制动和二轮车自动紧急制动等测试场景[9],为满足测试要求,对各测试场景下的移动平台行驶轨迹规划进行研究。

4.1 行人自动紧急制动系统测试

行人自动紧急制动系统测试场景含有多个测试场景,本文具体对其中的车辆碰撞纵向行走的行人(Car-to-Pedestrian Longitudinal Adult 25%,CPLA-25)和车辆碰撞远端成年行人(Car-to-Pedestrian Farside Adult with Obstruction 25%,CPFAO-25)场景进行路径轨迹规划分析。

4.1.1 CPLA-25场景

CPLA-25场景如图6所示,其中行人的移动速度为5 km/h。

根据图6中的条件,移动平台直线行驶,从B点出发,在距离S1内完成加速,匀速行驶过距离S2,到达C点后完成测试,减速停车。因此,设置移动平台的运动方式为:由静止开始做匀加速运动,再做匀速运动,最后匀减速运动到静止。以移动平台初始位置车头朝向为x轴正方向,设t时刻移动平台在x方向上的位移为x(t)、速度为[xt]、加速度为[xt],初始条件为x(0)=0、[x0]=0、[x0]=0,轨迹规划仿真结果如图7所示。

由图7可知,加速距离为0.982 m,满足要求,匀速运动距离10 m、匀速运动速度5 km/h与测试规定基本一致。

4.1.2 CPFAO-25场景

CPFAO-25场景如图8所示,其中行人的移动速度为6.5 km/h。经图像对比,CPFAO-25、车辆左转碰撞远端成年行人(Car-to-Pedestrian Left Turning Farside Adult,CPTA-LF)、车辆右转碰撞远端成年行人(Car-to-Pedestrian Right Turning Farside Adult,CPTA-RF)测试场景对承载目标物的移动平台要求一致,故采取相同测试轨迹。

根据图8中的条件,移动平台直线行驶,从初始位置出发,首先在距离S2内完成加速,进而匀速行驶过距离(S1-S2),到达C点后完成测试,减速停车。因此同理,设置移动平台的运动方式为:由静止开始做匀加速运动,再做匀速运动,最后匀减速运动到静止。设置初始条件为x(0)=0、[x](0)=0、[x](0)=0,轨迹规划结果如图9所示。

由图9可知,加速距离1.5 m满足要求,匀速运动距离4.5 m、匀速运动速度6.5 km/h与测试规定基本一致。此外,仿真过程中的转矩和转速在驱动电机工作范围内,因此提取的轨迹可以作为测试轨迹。

4.2 二轮车自动紧急制动系统测试

二轮车自动紧急制动系统测试含有多个测试场景。本文具体对其中的车辆碰撞纵向行驶电动自行车(Car-to-electric Bicyclist Longitudinal Adult 25%,CBLA-25)和车辆碰撞近端电动自行车(Car-to- electric Bicyclist Near side Adult with Obstruction 50%,CBNAO-50)测试场景的轨迹规划进行具体分析。

4.2.1 CBLA-25场景

CBLA-25场景如图10所示,其中电动自行车行驶速度为15 km/h。

根据图10中的条件,移动平台直线行驶,从起始点出发,在距离S1内完成加速,匀速行驶过距离S2,到达C点后完成测试,减速停车。因此,设置移动平台的运动方式为:由静止开始做匀加速运动,再做匀速运动,最后匀减速运动到静止。设置初始条件为x(0)=0、[x](0)=0、[x](0)=0,轨迹规划结果如图11所示。

由图11可知,加速距离6 m满足要求,匀速运动距离10 m、匀速运动速度15 km/h与测试规定基本一致,仿真过程中的转矩和转速在驱动电机工作范围内,因此提取的轨迹可以作为测试轨迹。

4.2.2 CBNAO-50场景

CBNAO-50场景如图12所示,其中电动自行车行驶速度为15 km/h。

根据图12中的条件,移动平台直线行驶,该场景对加速距离没有要求,移动平台在到达测试起始点时已经满足速度要求,设置加速距离为6 m。从测试起始点出发,在距离S1内匀速行驶到达C点完成测试,减速停车。因此,设置移动平台的运动方式为:在起始点前做匀加速运动,到达起始点后开始做匀速运动,最后匀减速运动到静止。设置初始条件为x(0)=0、[x](0)=0、[x](0)=0,轨迹规划仿真结果如图13所示。

由图13可知,加速距离6 m满足要求,匀速运动距离15 m、匀速运动速度15 km/h与测试规定基本一致。此外,仿真过程中的转矩和转速在驱动电机工作范围内,因此提取的轨迹可以作为测试轨迹。

5 结束语

本文面向车辆AEB系统功能测试需求,进行了目标物移动平台结构设计与运动规划等研究。首先,进行了移动平台的整体方案设计,根据测试需求确定平台的主要设计参数,然后进行整车布置,并针对移动平台结构强度进行了有限元分析与结构优化。在此基础上,进一步开展了移动平台路径规划研究,结合《C-NCAP管理规则(2024年版)》相关规定,针对行人自动紧急制动系统与二轮车自动紧急制动系统测试工况进行了移动平台轨迹规划计算,结果表明,所设计的移动平台能够满足系统功能测试需求。

参考文献

[1] WADA T, TSURU N, ISAJI K, et al. Characterization of Expert Drivers Last-Second Braking and Its Application to a Collision Avoidance System[J]. Intelligent Transportation Systems, IEEE Transactions, 2010, 11(2): 413-422.

[2] SEARSON D J, ANDERSON R W G. Integrated Assessment of Pedestrian Head Impact Protection in Testing Secondary Safety and Autonomous Emergency Braking[J]. Accident Analysis and Prevention, 2014, 63(2): 1-8.

[3] FILDES B, KEALL M, BOS N, et al. Effectiveness of Low-Speed Autonomous Emergency Braking in Real-World Rear-End Crashes[J]. Accident Analysis and Prevention, 2015, 81: 24-29.

[4] Euro NCAP. On the Road with Autonomous Emergency Braking Systems [EB/OL]. (2013-10-29) [2024-4-1]. https://www.euroncap.com/en/press-media/press-releases/on-the-road-with-autonomous-emergency-braking-systems/.

[5] AB Dynamics. AB Dynamics Automotive Toolchain Enables Scenarios and Data to Be Shared Between Virtual and Real-World Testing Seamlessly[EB/OL]. [2024-04-15]. https://www.abdynamics.com/en/.

[6] 严格格. 基于主S-N曲线法的含缺陷焊缝的疲劳寿命研究[D]. 长春: 吉林大学, 2020.

YAN G G. Research on Fatigue Life of Defective Welds Based on Master S-N Curve Method[D]. Changchun: Jilin University, 2020.

[7] PALMGREN A. Life Length of Roller Bearings or Durability of Ball Bearings[J]. Journal of the Association of German Engineers, 1924, 68: 339-341.

[8] CIAVARELLA M, D'ANTUONO P, PAPANGELO A. On the Connection between Palmgren‐Miner Rule and Crack Propagation Laws[J]. Fatigue & Fracture of Engineering Materials & Structures, 2018, 41(7): 1469-1475.

[9] 中国汽车技术研究中心有限公司. C-NCAP管理规则(2024年版)[S]. 天津: 中国汽车技术研究中心有限公司, 2023.

China Automotive Technology and Research Center Co., Ltd.. C-NCAP Management Regulation (2024 Edition)[S]. Tianjin: China Automotive Technology and Research Center Co., Ltd., 2023.

(责任编辑 斛 畔)

修改稿收到日期为2024年4月15日。