制丝线润叶加料工序防差错系统研制

吕思博 赵瑞莹 李广 谢枫燃 刘忠发

收稿日期:2023-10-16

DOI:10.19850/j.cnki.2096-4706.2024.07.010

摘 要:针对在润叶加料工序为不同品牌香烟添加香糖料时存在的一系列问题,设计一款制丝线润叶加料工序防差错系统,采用无线扫码技术进行罐体信息识别并在底层生产系统中对系统信息进行比对检验,通过运用无线扫码设备、PLC、WinCC等方式降低了因人为失误或控制缺陷等引发的质量事故风险,稳定卷烟产品质量,避免因质量缺陷而造成生产损失。

关键词:防差错系统;无线扫码技术;PLC控制;润叶加料

中图分类号:TP39;TP273 文献标识码:A 文章编号:2096-4706(2024)07-0042-05

Development of Error Prevention System for Leaf Moistening and Feeding Process in Primary Processing Line

LYU Sibo, ZHAO Ruiying, LI Guang, XIE Fengran, LIU Zhongfa

(Yuxi Cigarette Factory of Hongta Group, Yuxi 653100, China)

Abstract: In response to a series of problems produced in adding sweeteners to different brands of cigarettes during the leaf moistening and feeding process, an error prevention system for leaf moistening and feeding process in primary processing line is designed. Wireless scanning technology is used to identify tank information and compare and verify system information in the underlying production system. By using wireless scanning equipment, PLC, WinCC and other methods, the risk of quality accidents caused by human error or control defects is reduced, and the quality of cigarette products is stabilized to avoid production losses caused by quality defects.

Keywords: error prevention system; wireless scanning technology; PLC control; leaf moistening and feeding

0 引 言

在烟草行业中,润叶加料工序是整个制丝工序中最为重要的一环,用于改善烟叶的感官品质及物理性能,使其能够达到工艺标准与质量标准,为后续的工序处理奠定基础。面对行业内数量众多且工艺标准各不相同的品规牌号,需要在润叶加料工序调配添加不同牌号、不同重量的香糖料。然而,随着香烟品牌和工作内容的日益增多,因工作人员的操作失误而引发的生产事故时有发生。如何避免润叶加料工序进行香糖料备料时发生香糖料混牌、错牌、缺料等重大质量事故,一直都是众多烟草制品从业人员的热门研究课题。

防差错技术的引用可有效减少出错概率,同时对工艺提升与质量管理也起着至关重要的作用。防差错系统在润叶加料工序段所发挥的作用便是防止这一工序出现差错转换为产品质量问题,是预防工艺质量事故发生,实现润叶加料系统“零缺陷”目标的最有效途径[1-4]。

本文设计的烟草行业润叶加料防差错系统可基于生产调度系统的生产任务计划,现场采用无线扫码、PLC编程等技术识别香糖料的数据信息并进行全方位的比对,在出现异常情况时进行报警提示,帮助现场工作人员及时发现并解决问题。在生产过程中多次进行数据的比对,确保润叶加料工序顺利进行,防止出现不可逆转的重大事故。

1 润叶加料防差错系统的设计思路

对润叶加料防差错系统的功能进行以下三个方面的设计:

1)设计香糖料批次和牌号的对比功能,二者必须与生产任务信息一致才允许加料,否则发出警报提醒现场工作人员进行相应处理。

2)设计控制备料罐加料管道开闭的控制系统,使其能够根据生产任务自动开启需要进料的糖料管,关闭其他糖料进料管道。

3)设计重量对比功能,利用备料罐自带的电子秤将数据导入生产系统进行比对,数据无误才可进入下一步生产工序,否则发出警报提醒现场工作人员进行相应处理。

2 润叶加料防差错系统的功能原理

根据防差错系统设计思路,将系统功能分为三个部分:

1)现场香糖料液信息防差错功能。

2)备料罐选择与进料防差错功能。

3)备料罐内料液重量防差错功能。

2.1 香糖料信息防差错

采用无线扫码设备可方便快捷地进行香糖料信息的识别[5,6]。采用生产执行系统(Manufacturing Execution System, MES)进行生产计划的任务下发,通过车间中控室下发传递生产信息至工序电控系统;香糖料调控系统根据MES的生产计划进行香糖料配送并打印含有二维码的标签。在生产现场,工作人员通过无线扫码设备进行香糖料信息识别,通过内部网络将信息传输至信息系统进行数据校验,若扫码信息与生产计划不匹配,信息系统则向设备发出报警提示。

2.2 香糖料进罐防差错

通过在备料罐输送管道上安装料角阀和阀岛控制器,生产系统可以对每一个备料罐的进料管道进行单独的开合控制,现场工作人员对生产信息进行确认之后,系统会自动开启需要进料的备料罐进料管道,同时关闭其他备料罐进料通道。

2.3 香糖料重量防差错

香糖料进入备料罐后,电子秤将罐内确认重量(数据量设为S)的数据送入系统,使用PLC实现与当前配方的系统设定重量(数据量设为P)的对比确认,并将对比结果输送给生产系统和人机交互界面WinCC根据实际生产情况设置一个偏差值(数据量设为X),只有当数据对比通过S ± X<P时才允许喂料机过料[7,8]。

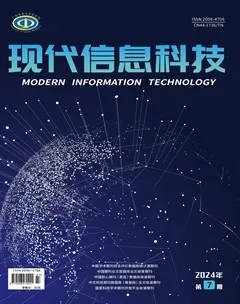

3 控制流程

结合信息化工厂平台,计划生产科通过MES系统生成生产信息并进行传输,经车间中控室下发至底层段控PLC,并在PLC中完成信息比对,确认信息准确无误后才可进行后续生产步骤[9,10],从而达到润叶加料防差错的目的。

具体流程如下:

1)生产调度系统根据计划生成工单并通过MES下达生产任务至车间中控室。

2)车间中控室根据生产信息执行任务,将所需生产信息与配方下达到下端控制PLC。

3)现场工作人员根据生产工单对收到的生产信息与配方进行人工比对,确认生产任务无误后进入备料阶段。

4)现场工作人员利用无线扫码设备对香糖料进行扫码比对,确保香糖料的批次与牌号正确,若其中任何一个与生产任务不匹配则发出警报提醒现场生产人员进行处理。

5)扫码对比无误后开始进行料泵抽料,系统自动开启所需备料罐的进料管路,锁死其他进料管路,并通过电子秤将备料罐内的香糖料重量实时传输至生产系统。

6)系统对备料罐内香糖料确认重量S与任务配方中的设定重量P进行比对,若不满足比对条件,则禁止喂料机过料并发出警报。

7)以上所有流程都已完成且未出现报警信号,备料工序结束,系统发出信号允许喂料机进料,进入准备生产状态,等待生产。

润叶加料段信息控制流程如图1所示。

4 设备安装

考虑到车间整体生产环境与数字化建设,采用背夹式无线扫码设备进行料管扫码确认,其优点为:通过蓝牙与智能手机连接可以直接将扫码得到的料液信息传入生产APP进行数据核对。若信息与当前生产任务不符,设备将持续震动并发出“滴滴”声提醒工作人员进行确认。以上功能减少了信息输送与对比的延迟,大幅降低了生产香糖料批次与牌号错误添加的可能性,提高了整体工作效率。此外,模块化的设计使我们能够轻而易举地对故障部分进行更换,使得整个防差错系统变得更加稳定可靠。设备外观如图2所示。

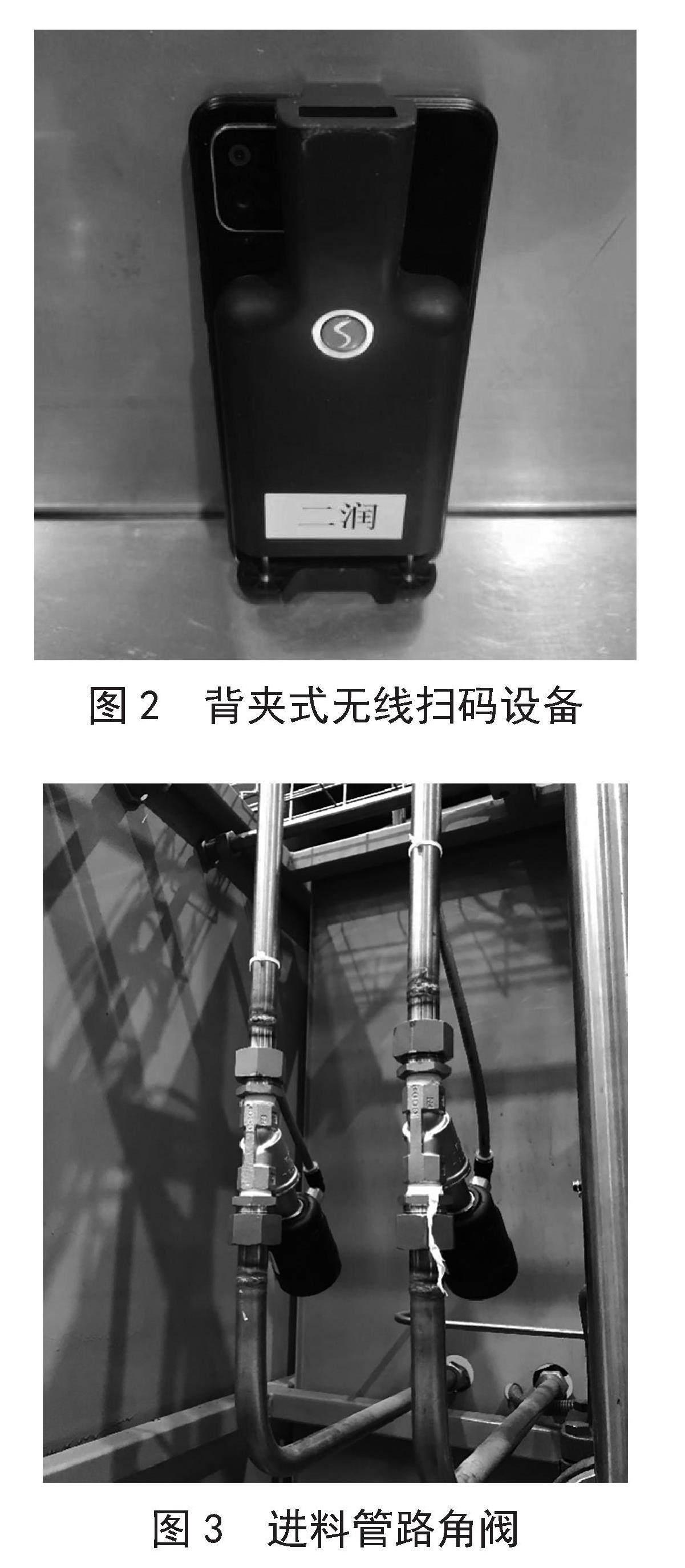

在抽料泵进料管路上加装进料角阀,加装阀岛控制器并与PLC控制系统的I/O接口连接,通过信号线将所需控制的阀岛内电磁阀与PLC的O接口进行妥善连接。安装过程中注意进料角阀的上下连接处需要缠绕生料带进行缝隙填充,防止安装后连接处出现漏液漏气等故障;进料角阀因后续会长时间解除压缩空气与香糖料液,安装过程中需要对整体进料管道进行密封性处理与测试,以此保证系统的安全性和有效性。角阀的安装位置如图3所示。

香糖料液重量对比通过现场生产系统中的PLC控制器来实现,现场WinCC人机交互面板显示对比结果。对PLC进行约束条件模块的编程与编辑WinCC的显示界面即可实现功能,因此无须再次进行设备的安装。

5 控制实现

为避免人为因素导致出错率较高且结果不可逆的问题,尽可能减少工作人员参与数据处理工作。得益于PLC的高可靠性和高容错能力,借助PLC对生产信息进行处理与比对可大大提高系统的防差错能力。

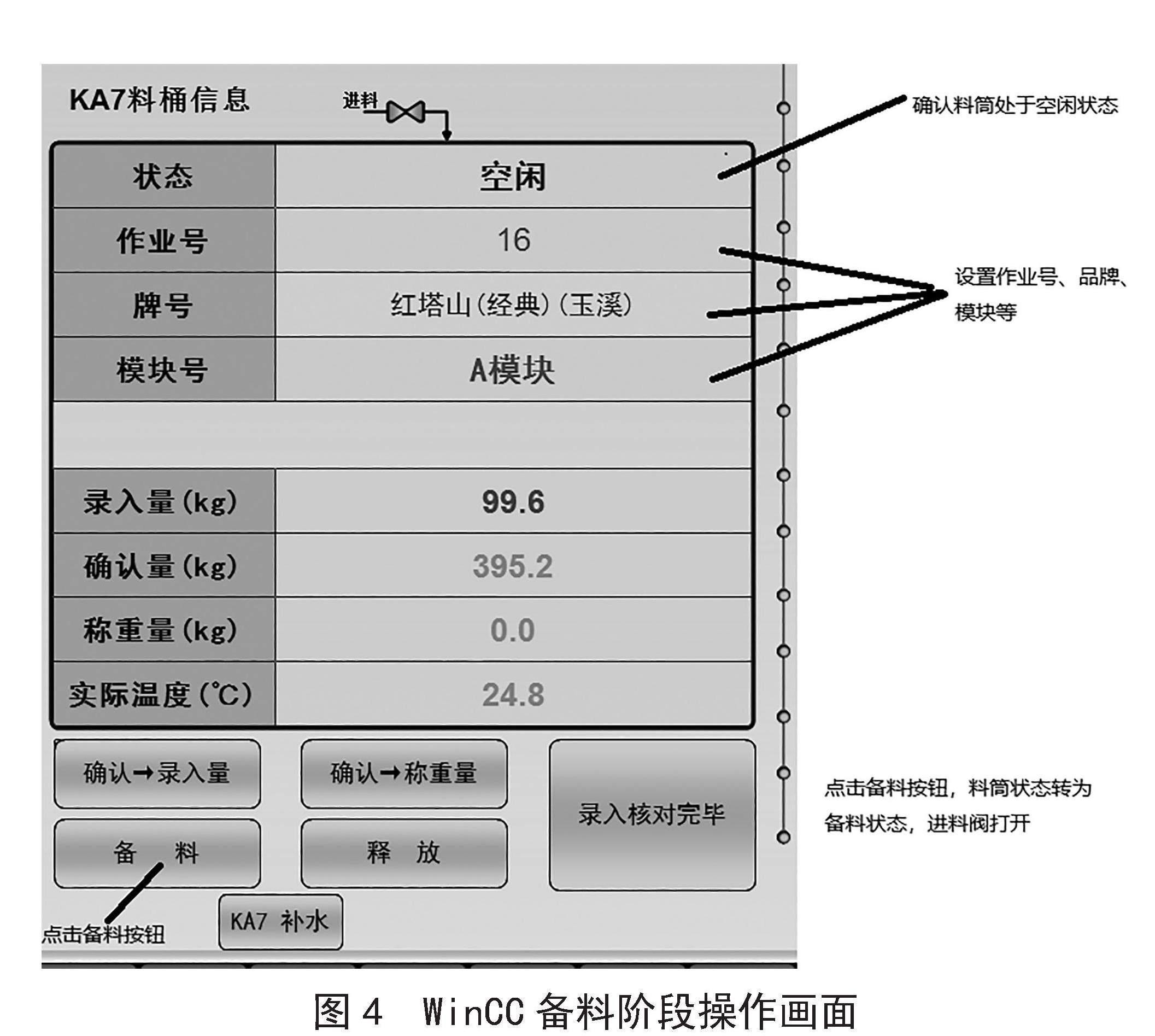

对WinCC界面进行编辑,加入备料确认功能,工作人员对备料信息确认无误后,选择需要进料的备料罐并点击备料按钮,系统进入备料状态。PLC控制器自动向阀岛控制器对应的电磁阀门输出信号,打开所选备料罐进料管道的角阀允许进料;同时将其他电磁阀锁死,关闭剩余的进料管道角阀,防止料液进入错误的备料罐。备料阶段的WinCC操作界面如图4所示。

图4 WinCC备料阶段操作画面

使用博图软件自主编写所需的控制程序,通过结构化编程方式将约束条件做成一个独立的功能块,方便主程序调用。编程需要实现的功能为备料罐内确认重量与生产配方设定重量的对比与报警。根据实际生产情况与生产工艺质量标准,最终将每一个模块的允许偏差值X定为0.5 kg,并以此数据开始程序编写。

编写出备料罐重量对比防差错约束条件功能块,其工作逻辑为:在批次生产的运行状态下开始数据对比,备料罐通过电子秤将罐内香糖料液的确认重量传输给PLC控制系统,PLC自动将数据与配方数据进行对比。若A、B、C三个模块的备料罐内料液确认重量与系统配方参数的设定重量偏差都小于0.5 kg,才能消除系统报错,进入允许生产的状态;只要有任何一个模块的重量对比数据偏差大于0.5 kg,系统就会自动关闭生产准备状态并发出警报,同时将A、B、C三个模块的报警状态编写为三个信号输出,以便我们可以清晰分辨出是哪一个料罐引发的报警。程序块的功能编写如图5所示。

在主控制程序梯形图中调用约束条件功能块,只有在功能块信号无报警的情况下才能达成喂料机允许出料的启动条件,从而进入准备生产状态。主程序部分梯形图如图6所示。

对WinCC的显示界面进行处理,加入香糖料对比的数据信息,编辑人机交互显示界面的报警画面与提示功能。当系统发出警报后,工作人员能够直观地了解是否存在因香糖料重量不符合要求而引起禁止出料,若是重量不符合要求也能看到具体是由哪个模块引发的报警,极大地降低了排障时间,故障处理效率得以显著提升。WinCC操作界面报警如图7所示。

6 应用效果

为验证系统整体的稳定性,决定人为设置一些异常状况,对系统功能进行实验验证。

根据表1可以得出结论:当发生批次错误、牌号错误、非本工序点糖料、备料罐重量不足等异常状况时,系统将发出警报提醒现场工作人员。这一情况下禁止进入下一步操作,以避免事故的发生。通过实验验证,证明了润叶加料防差错系统的准确性和有效性。

系统正式运行后,对系统进行了长达3个月的数据统计,成功发现并阻止差错30余次,每一次的差错都成功发出了警报,现场工作人员根据报警信息快速处理,大大提高了现场工作效率,同时也证明了润叶加料防差错系统的稳定性与可靠性。润叶加料防差错系统从源头上避免了润叶加料工序因香糖料出错而引发一系列问题,达到烟草行业先进水平,充分保证卷烟产品的工艺质量。

7 结 论

该文设计的润叶加料防差错系统基于智能信息网络管理平台,采用便携式扫码设备进行润叶加料料罐扫码对比,保证牌号与批次号正确,确保料液被正确使用。通过现场PLC与阀岛控制器的组合进行进料管道的开合控制,保证不会出现错罐加料。运用严格的底层逻辑控制,在底层PLC中完成备料罐内确认重量与设定重量的比对确认,防止出现料液重量所引发的一系列质量问题。系统具有较高的稳定性、准确性,提高了润叶加料的备料准确率,同时也对提升烟丝质量、防止质量事故的发生有着重要的意义。

参考文献:

[1] 郭昌耀,高复高,董伟,等.制丝线加香加料防差错控制系统设计 [J].设备管理与维修,2021(15):99-101.

[2] 张晓峰.烟草制丝线加香加料系统防差错技术的应用 [J].设备管理与维修,2020(15):110-112.

[3] 余敏,宋成照.基于PLC的制丝线在线防差错比对的应用 [J].设备管理与维修,2016(S2):172-173.

[4] 简著名,蒋鹏冲,陈亮,等.制丝加香加料防差错系统设计 [J].设备管理与维修,2019(21):144-146.

[5] 王昊,杨源,谭江平.基于物联网扫码技术的电气设备管理系统 [J].电工技术,2021(21):176-178+181.

[6] 刘强,李少君,郑朋飞.基于Android平台的卷验销售出厂移动扫码系统设计与应用 [J].中国新通信,2020,22(11):54-56.

[7] 杨露,缪祥凯,李春梅,等.卷烟工业制丝设备对工艺质量的影响 [J].装备制造技术,2023(2):280-282.

[8] 申继平.电子秤检定装置比对试验参比经验与教训 [J].衡器,2021,50(12):21-25.

[9] 黄立仁,黄干将,滕居兵,等.制丝线加香加料系统的优化改造 [J].轻工科技,2018,34(12):15-16+68.

[10] 何亚福,李留现,路续.PLC技术在电气工程及其自动化控制中的应用 [J].锻压装备与制造技术,2023,58(4):83-84.

作者简介:吕思博(1997.06—),男,汉族,云南曲

靖人,助理工程师,本科,研究方向:烟草制丝。