连续刚构桥大体积0#块施工关键技术研究

刘洋 李鹏飞

收稿日期:2024-02-01

作者简介:刘洋(1987—),男,本科,工程师,研究方向:工程技术。

通信作者:李鹏飞(1995—),男,本科,助理工程师,研究方向:工程技术。

摘要 连续刚构桥作为一种新体系,结合了传统T形刚构桥和连续梁桥的特点,将传统T形刚构桥原本宽大笨重的桥墩减轻减薄,使桥墩与桥梁固结,主梁形成连续梁体,具有内力分布合理、施工便捷、行车平顺等特点。对于连续刚构桥施工而言,0#块浇筑混凝土方量庞大,并且具有结构复杂、工作持续时间长等特点,是施工过程中的重难点。文章在参照大量文献的基础上,结合现有施工技术,以一座跨径为(64+115+64)m的连续刚构桥为背景,根据现场施工条件,运用有限元分析软件,对连续刚构桥主跨115 m墩大体积0#块进行分析,优化关键流程与施工技术,从而指导现场施工,为同类工程提供参考。

关键词 桥梁工程;连续刚构;0#块;托架

中图分类号 U445.4文献标识码 A文章编号 2096-8949(2024)11-0165-03

0 引言

高墩大跨径连续刚构桥,常采用临时托架作为0#节段施工的作业平台和受力支撑结构[1],其浇筑之前的强度刚度验算以及浇筑过程中0#块的线形变化情况,直接关系到对托架承载能力的设计要求和分2次浇筑形成的0#号块的安全性。如果只单纯的将0#施工全部依靠有限元计算软件,在施工过程中不对其进行监测控制,那么有限元软件设计的不合理以及施工过程中的各种不稳定因素将会对0#块的安全性造成一定影响[2],严重的甚至会影响整座连续刚构桥质量。故该文将结合一座跨径为(64+115+64)m的连续刚构桥的大体积0#块,研究和探讨0#块混凝土浇筑过程中托架的受力计算模型,并且结合施工控制技术,在施工过程中对0#块进行监控监测,为我国建设同类型桥梁大体积0#块浇筑施工确定托架的结构形式和平面布置,提供参考和借鉴。

1 工程概况

1.1 工程项目简介

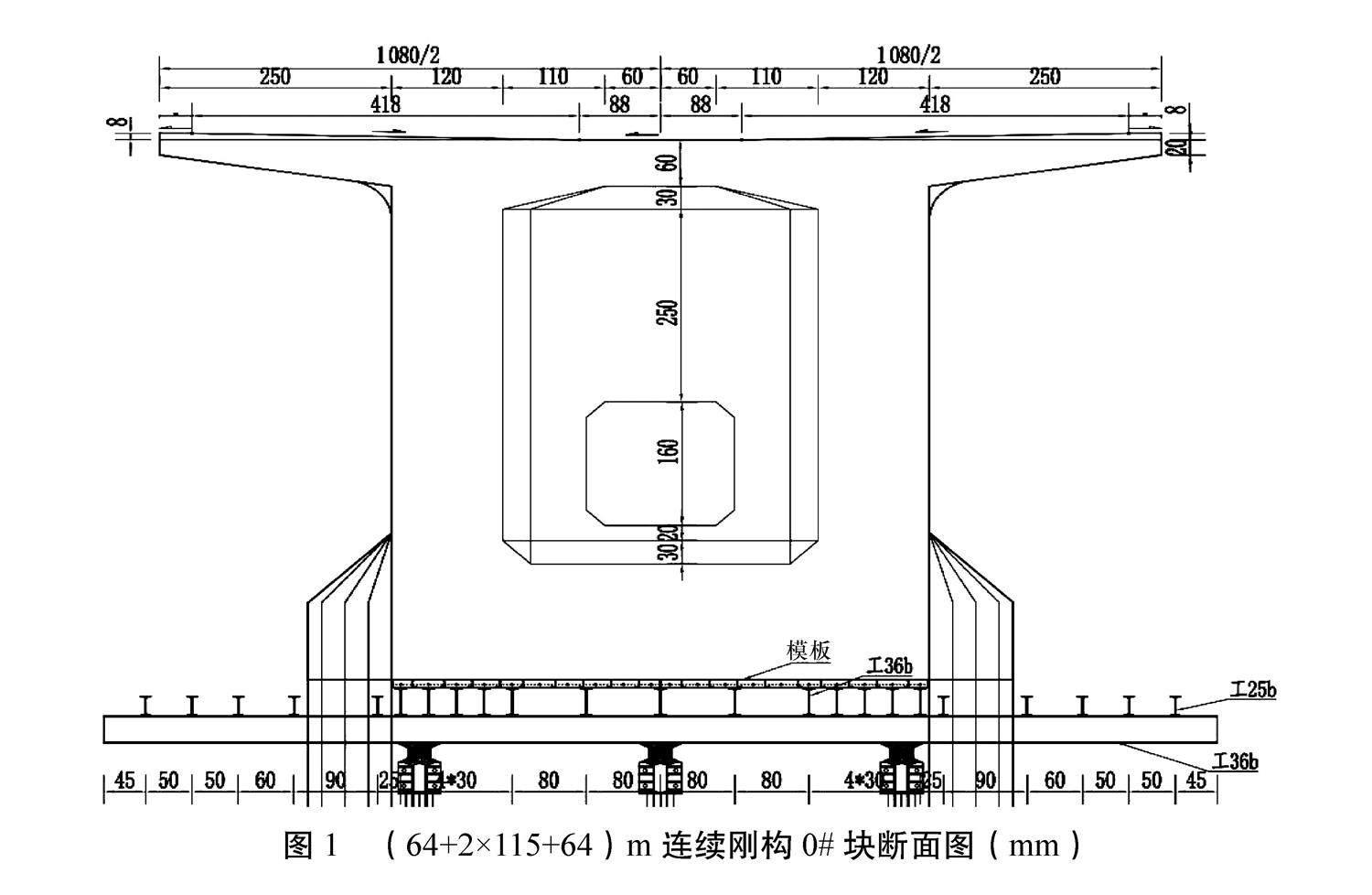

以某连续刚构桥项目为例,该桥整体箱梁采用直腹板的单箱单室结构,箱梁顶板(桥面)宽度为10.8 m,底板宽度为5.8 m,外翼板悬臂长2.5 m,箱梁顶板设置成2%双向横坡,0#块高为7 m,长12 m。0#块重量为951.13 t。

边支点和跨中截面中心处梁高3.5 m,中支点截面中心处梁高7.0 m,梁高按二次抛物线变化,自箱梁根部起48 m范围内按二次抛物线梁高(H)由7.0 m变化至3.5 m。箱梁边跨近支点附近腹板厚度由0.45 m线性变化至0.6 m,边跨及中跨向主墩腹板厚度由0.45 m—0.6 m

—0.9 m折线型变化,中支点加厚至1.2 m。全桥共设8道横隔板,分别设于中支点、边支点截面,厚度分别为1.8 m、2 m,主墩位置根据双肢薄壁墩结构设置2道隔板。具体情况如图1所示。

1.2 施工方法

0#块采用牛腿托架现浇法施工。为预防梁体温度裂缝及降低施工难度保证施工质量[3],连续刚构箱梁0#块分2次浇筑,第一次浇筑0#块第一层,浇筑高度4 m;第二次浇筑0#块第二层,浇筑高度3 m。

1.3 施工工艺

施工工艺流程:安装钢盒、爬锥等预埋件—安装三角托架—三角托架预压—安装、调整底模—安装、调整侧模—安装底板钢筋—搭设作业平台—安装腹板钢筋—安装、调整内模—安装、调整下层端模—模板加固及调整—浇筑下层混凝土—混凝土养护—混凝土顶面凿毛—安装腹板钢筋及波纹管—安装、调整上层端模—浇筑上层混凝土—混凝土养护—预应力施工—支架、模板拆除[4]。

1.4 0#块托架

墩柱浇筑至0#块倒角顶部(墩顶处),墩柱施工时需预埋0#块托架钢盒、预应力用螺纹钢筋预埋管道、安拆平台爬锥等埋件。牛腿预埋钢盒四周布置钢筋网片用于抗裂;各结构间焊接定位牢固;预埋钢盒与牛腿拼装完成后,间隙采用薄钢片垫实。三脚架顶部于墩顶向下128.1 cm处预埋4根φ32 mm(PSB830)预应力用螺纹钢筋贯穿墩身,与另一侧墩身三脚架用螺栓紧固,以限制三脚架位移的水平力,单个三脚架最大水平力215.7 kN,单个三脚架共设4根预应力用螺纹钢筋,单根预应力用螺纹钢筋实际承受水平拉力为54 kN。

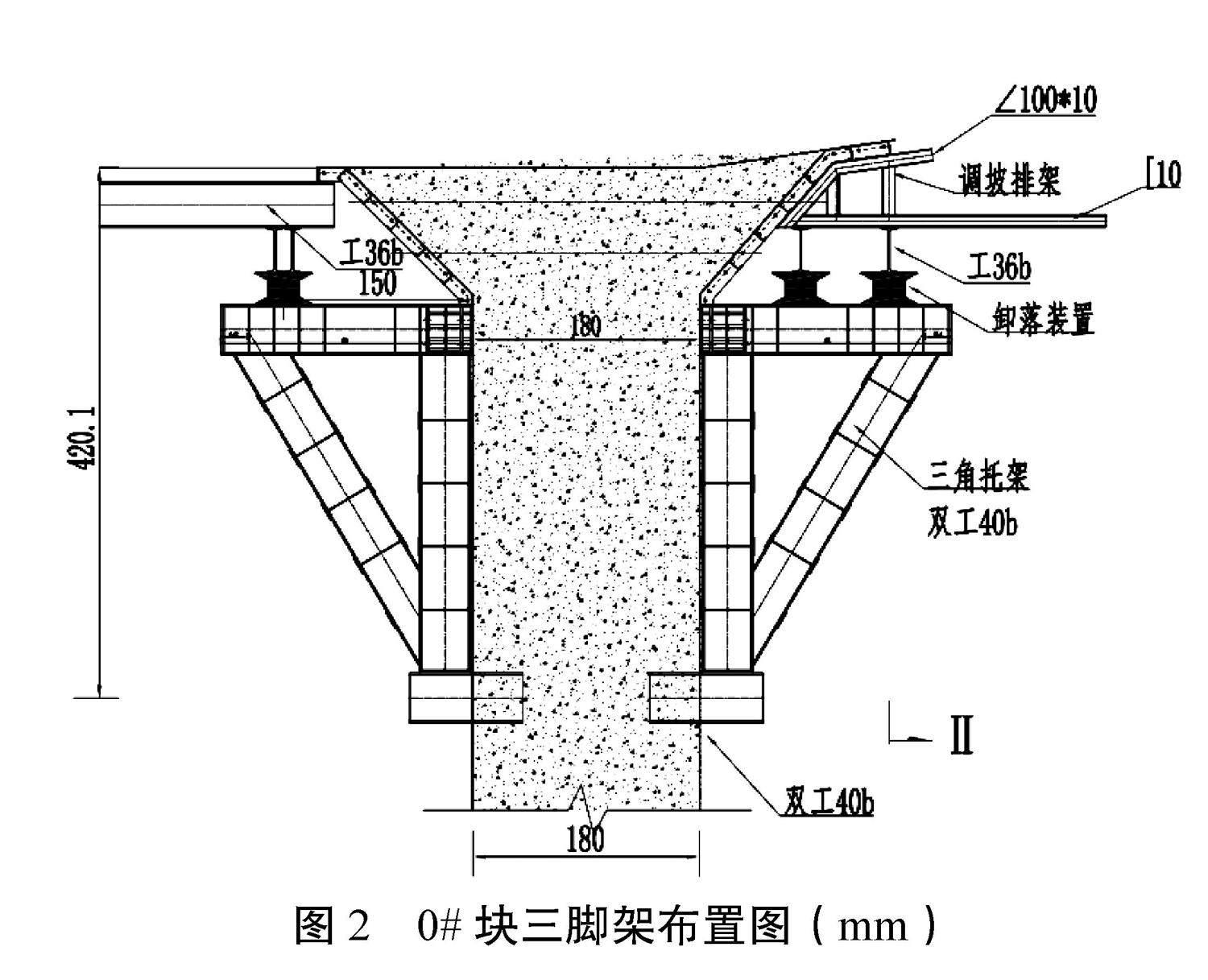

0#块梁体采用三角托架作为主要支撑,角架长2 m,高2.92 m,三脚架采用双工40b工字钢双拼焊接,三脚架底部牛腿采用20 mm、30 mm厚Q355钢板焊接成整体,牛腿安装至墩身预埋钢盒内,三脚架端连接件与墩身另一侧用4根φ32 mm(PSB830)预应力用螺纹钢筋拉紧,墩身另一侧用20 mm钢板作为预应力用螺纹钢筋螺母垫板;三脚架焊接采用全周围单面焊,焊缝高度为10 mm。0#块三脚架具体布置如图2所示。

图2 0#块三脚架布置图(mm)

0#块三脚架安装完成后,安装平联、斜联,在三脚架上布置200 t卸落块及I36b主横梁,内侧横梁上布置I36b分配梁,并安放内侧底模,外侧横梁上安放坡度架,坡度架采用[10、∠100*10型钢焊接组成,并与主梁临时焊接,再安放外侧底模,坡度架下弦杆悬挑部分作为两侧通道分配梁,分配梁上铺设3 mm、5 mm钢板作为通道板,临空面设置1.2高护栏,采用48 mm的钢管焊接,立柱间距1 m,与平台焊接并外挂防护网。

2 有限元计算模型建立

2.1 荷载组成

根据现场施工情况,临时结构检算需要考虑的主要荷载有:

(1)主梁混凝土容重:26 kN/m3。

(2)混凝土超载(胀模)系数:1.05。

(3)施工机具及人群荷载:3.5 kN/m2。

(4)混凝土振捣荷载:4 kN/m2。

(5)模板自重:1.5 kN/m2。

2.2 荷载组合

强度检算:1.3×(混凝土重量+托架自重+模板自重)+1.5×(人群及机具荷载+混凝土振捣荷载)。

刚度检算:混凝土重量+人群及机具荷载+托架自重+模板自重+混凝土振捣荷载。

2.3 托架模型

0#块托架从上往下的组成:

(1)结构底板:腹板最高7 m。

(2)底模:底模采用6 mm钢模板,材质为Q235。

(3)模板底纵向分配次梁与坡度架:外侧采用坡度架;内侧腹板下纵向分配次梁为I25b工字钢,间距为300 mm和900 mm,内侧每侧布置3根,共6根;底板下纵向分配次梁为I25b工字钢,间距850 mm、900 mm,共3

根;翼缘板下纵向分配次梁为I25b工字钢,间距600 mm、

900 mm,每侧布置3根,共8根。

(4)模板底主横梁:主横梁为双拼I36b工字钢横桥向布置,顺桥向间距为800 mm、900 mm。

(5)三角托架:三角托架由双拼I40b工字钢焊接组成。

(6)牛腿预埋钢盒:角架底部牛腿采用20 mm、30 mm厚Q355钢板焊接成整体,牛腿安装至墩身预埋钢盒内。

根据托架图纸在Midas Civil软件中建模,荷载通过分配梁及卸落块加载于托架上。

2.4 强度验算

经过计算,0#块托架总体应力中最大弯曲应力为176.8 MPa<215 MPa,最大剪应力为82.1 MPa<125 MPa,满足规范要求。弯曲应力最大值出现在双I36b工字钢横梁上,剪应力最大值出现在牛腿处。

2.5 刚度验算

经过计算,0#块托架最大变形为6.273 mm,最大变形出现在双I36b主横梁上,主横梁长度为12 000 mm,6.273 mm<12 000/400=30 mm,满足规范要求。

3 线形检测对比分析

线形检测是桥梁施工成桥状态达到设计目标的必要手段,连续刚构桥、斜拉桥、悬索桥等都要做线形检测[5]。尤其是大跨径的连续刚构桥,受材料性能影响、现场施工条件变化、材料加工精度偏差等各种不确定因素的影响,如果不对桥梁进行监控检测,很难达到设计预期的成桥线形目标,并将对后续的施工造成困难。

3.1 高程测量

在各个施工阶段完成各快件的标高,从而测得各阶段施工后的桥梁线形,根据梁高变化计算出竖向挠度,并与计算挠度相比较,及时调整偏差。

该文为了进行高程测量,在顶板钢筋骨架上预埋φ16 mm测点钢筋,测点钢筋顶面加工成半球形顶面,高出混凝土顶面2 cm。

为了在施工过程中实时掌握主梁的受力和扭曲情况,在断面顶面布置3个测点,分别位于中线和梁端翼缘处,底板与腹板倒角下缘布置2个测点。

施工单位结合施工及施工监控,承担测点的布设工作,测量观测桩要求统一使用不锈钢水准标准。

3.2 高程测量结果与模型对比分析

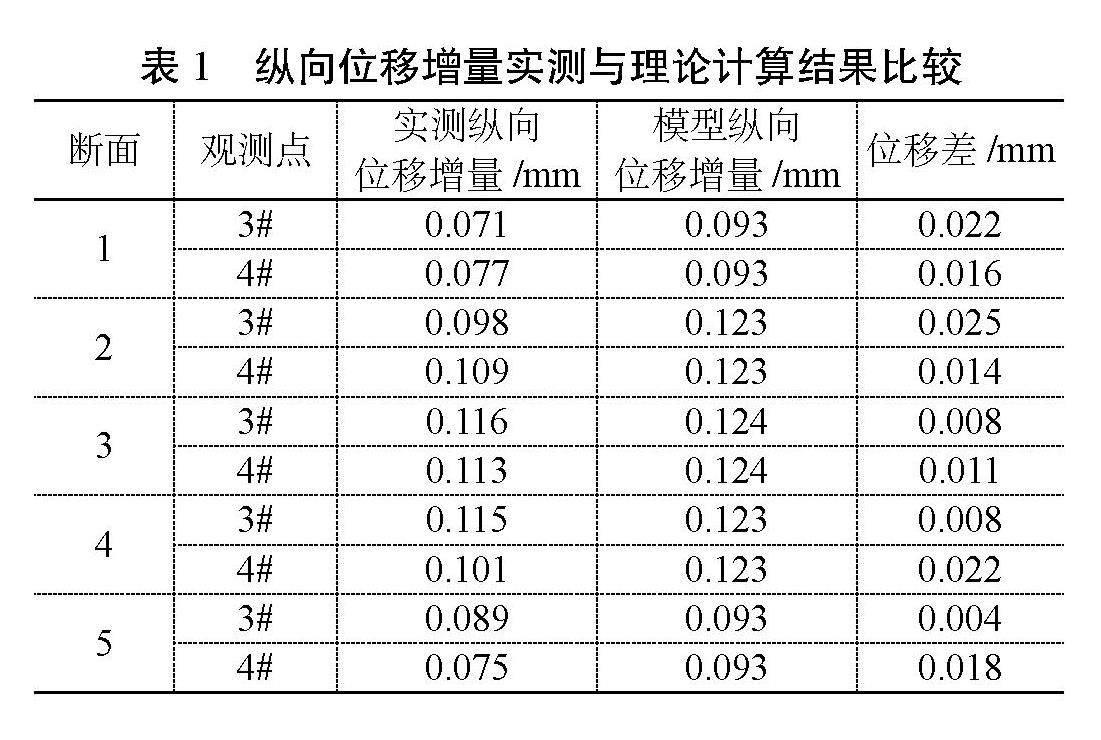

根据现场实际施工,该次0#块混凝土浇筑分为两次浇筑,此次测量为第一次浇筑,浇筑高度为4 m,其余部分的腹板钢筋及模板均未安装,因此0#、1#、2#三个测点及观测桩均未布置,仅3#、4#两个测点进行监控监测。该次测量共测5个断面,每个断面2个测点,共10个测点,1#、2#和4#、5#测点分别位于墩柱两侧的倒角处,3#测点位于2#和4#测点中部梁底腹板处。

测得情况如表1所示。

实测最大纵向位移增量出现在3号断面的3#测点0.116 mm,理论最大纵向位移增量也出现在3号断面的3#测点0.124,将实测纵向位移增量与理论纵向位移增量进行对比可以发现,实际施工中托架的受力情况较理论计算偏小,但实际施工中整体受力趋势与模型基本一致。

经过综合分析,实测值与理论值存在偏差,可能是由于以下原因:①在实际施工过程中,模板底主横梁部分位置焊接加强筋,对托架整体受力起到帮助作用,而在理论计算过程中并没有考虑模板底主横梁加强,因此理论计算值较小。②实际测点布置与理论计算时的测点布置有所偏差。

表1 纵向位移增量实测与理论计算结果比较

断面 观测点 实测纵向

位移增量/mm 模型纵向

位移增量/mm 位移差/mm

1 3# 0.071 0.093 0.022

4# 0.077 0.093 0.016

2 3# 0.098 0.123 0.025

4# 0.109 0.123 0.014

3 3# 0.116 0.124 0.008

4# 0.113 0.124 0.011

4 3# 0.115 0.123 0.008

4# 0.101 0.123 0.022

5 3# 0.089 0.093 0.004

4# 0.075 0.093 0.018

4 结论

该文主要通过使用有限元软件Midas Civil模拟0#块混凝土浇筑过程,得到托架的最大位移为6.273 mm,远远小于规范要求的30 mm最大位移量,说明了在分次浇筑过程中,托架的设计及0#块浇筑的设计高度是安全的;在浇筑过程中对0#块进行了线形监控监测,将有限元软件Midas Civil中的模拟情况和施工监控中的试验数据进行比较,并对数值分析结果进行总体分析评价,分析评价结果表明有限元软件Midas Civil对0#块托架受力情况模拟结果是相符的,并且有将近1.2倍的安全系数考虑,这将为桥梁结构分析从业者从事同类桥梁有限元软件数值模拟计算提供一些借鉴和参考意义。

参考文献

[1]王海伟, 朱瑞允. 池州长江公路大桥副通航孔刚构桥0号块施工关键技术[J]. 世界桥梁, 2018(5): 41-45.

[2]任银. 大体积0#块分次浇筑托架受力计算模型及监控技术研究[D]. 重庆:重庆交通大学, 2012.

[3]王长柱, 李亚特, 霍志刚, 等. 连续刚构桥0号块水化热温控技术研究[J]. 公路, 2023(8): 87-94.

[4]梁之海. 高墩大跨度刚构连续梁超高超大体积0#块施工技术[C]. 第九届桥梁与隧道工程技术论坛论文集, 中国铁道学会, 2019: 225-230.

[5]胡斌, 李庆择. 灰色预测在大跨径刚构桥施工线形监控中的应用[J]. 铁道建筑, 2020(5): 38-42.