谷子风筛式清选装置设计与试验

张紫恒 陶桂香 衣淑娟 王帏 岳晴 李睿

摘要:针对谷子清选机械清选小籽粒效率困难、清选率低,现有的谷子清选装置采用手动操作实现不同规格、不同作物的不同筛分速度、操作复杂,不易调整到理想的速度和长度等问题,设计一种谷子风筛式清选装置及风量风速监测系统。对清选装置关键部件的参数进行设计计算,建立清选机三维模型。对风量风速监测系统进行设计,实现风筛式清选装置的风量风速的远程监控,可以通过参数精确调整使风机的风速达到装置清选的最优效果。为获得最佳的清选装置性能参数,以曲柄转速、风机转速为试验因素,以籽粒含杂率、清选损失率为评价指标,进行二因素五水平二次正交旋转组合试验。确定最佳参数组合:当曲柄转速为225r/min、风机转速为915r/min时,籽粒含杂率为2.42%,清选损失率为2.77%。对优化结果进行验证试验,验证结果与优化结果基本一致。

关键词:谷子;风筛式清选装置;监测系统;结构设计

中图分类号:S226.5

文献标识码:A

文章编号:2095-5553 (2024) 06-0119-09

收稿日期:2022年10月25日

修回日期:2022年12月21日

*基金项目:国家自然科学基金资助项目(52275246);黑龙江省大学生创新创业训练计划项目(202110223031)

第一作者:张紫恒,男,1999年生,哈尔滨人,硕士研究生;研究方向为农业机械化收获装备。E-mail: 597409715@qq.com

通讯作者:陶桂香,女,1976年生,山东单县人,博士,教授;研究方向为农业机械化收获装备。E-mail: tgx1996@163.com

Design and experimental of a wind sieve type cleaning device for cereals

Zhang Ziheng1, Tao Guixiang1, Yi Shujuan1, Wang Wei1, Yue Qing1, Li Rui2

(1. College of Engineering, Heilongjiang Bayi Agricultural University, Daqing, 163319, China;

2. College of Mechanical and Vehicle Engineering, Taiyuan University of Technology, Taiyuan, 030002, China)

Abstract: Aiming at the problems such as difficult efficiency and low cleaning rate of small grain cleaning, manual operation of the existing grain cleaning device to achieve different sizes, different crops of different screening speed, complicated operation, not easy to adjust to the ideal speed and length, a grain air sieve cleaning device and air volume and wind speed monitoring system were designed. The parameters of the key components of the cleaning device were designed and calculated, and the three-dimensional model of the cleaning machine was established. The air volume and wind speed monitoring system was designed to realize the remote monitoring of the air volume and wind speed of the air screen cleaning device, and the optimal effect of the wind speed of the fan could be achieved through the accurate adjustment of parameters. In order to obtain the best performance parameters of the cleaning device, with the cranking speed and fan speed as test factors, and grain impurity content and cleaning loss rate as evaluation indicators, a two-factor, five-level quadratic orthogonal rotational combination test was carried out to determine the best parameter combination. When the crank speed was 225 r/min and the fan speed was 915 r/min, the grain impurity content was just 2.42% and the cleaning loss rate was 2.77%. The verification experiment was carried out on the optimization results, and the verification results were basically consistent with the optimization results.

Keywords: millet; wind sieve type cleaning device; monitoring system; structural design

0 引言

谷子是中国特有的杂粮作物,在中国分布极其广泛,种植区域遍及全国。近年来,谷子种植面积不断增加,谷子产业呈现了良好的发展势头,但谷子机械化收获程度较低,一直是制约谷子生产发展的瓶颈。清选是谷子收获的重要环节,清选系统的结构参数、运动参数及谷子初脱后的物料特性均对清选损失率、含杂率有重要影响,已有文献对谷子的机械物理性能和空气动力学特性进行了研究[1-3]。其中谷子清选是小籽粒清选的难题之一,谷子籽粒的清选因其直径小、籽粒含杂率及损失率偏高、净度低、清选困难等问题一直困扰着谷子收获行业。

近年来,科研人员针对联合收获机清选装置开展了大量研究[4]。这些研究主要包括清选装置结构设计及优化[5]、清选机理分析[6]及清选装置工作参数优化[7]等方面。目前,在欧洲和美国的发达国家,对谷物等小规模谷物处理设施的研究早就开始了,比如阿里斯·查莫斯在传统清选装置上采取高速强制喂入清选混合物的手段并加大了清选装置的风量[8],Farran等[9]研究了空气速度、进料率以及进料方向对谷物清选的影响。然而,由于小谷物的种植面积低于人口对谷物、风扇和筛的需求,发展速度放慢了,缺少对谷子清选更多相关的报道。国内关于谷子清选装置的研究极少,但也有寥寥研究成果,如李心平[10]、孟亚娟[11]等发明并验证了一种新的谷子清选装置,设计开发了一种通过人为调节其主动辊转速以及压紧位置先分离谷码后清选的新型谷子清选装置(辊搓风机圆筒筛式谷子清选装置),调节对谷码的挤压力达到最佳分离谷码效果,但该清选装置清选过程中需要人为操作跟进,对操作者要求高,没有监测系统不能够精确把控清选效果,不能够达到全自动清选的效果。在同为小籽粒的清选机器研究中,马宗雨等[12]设计优化了一种羊草种子脱出物料风筛清选装置,在谷子清选机的基础上,根据羊草种子的特性对整台机器的参数重新设计优化,但优化后的装置不再适合谷子清选;张学军等[13]设计优化了一种油葵联合收获机清选装置脱出物料风筛清选装置,在谷子清选机的基础上根据油葵脱出物物料特性对整台机器的参数重新设计优化,优化后的装置也不再适合谷子清选。

针对以上问题,本研究设计一种谷子风筛式清选装置及风量风速监测系统,通过风机与振动筛的配合分离籽粒与杂余,通过二次正交旋转组合试验,确定组合谷子清选装置最优参数组合,解决清选谷子效率低的问题。风量风速系统可以实时监测记录风机的风量风速,便于在清选过程中进行调整以及记录数据,为谷子清选装置的优化及改进设计提供技术参考。

1 结构与工作原理

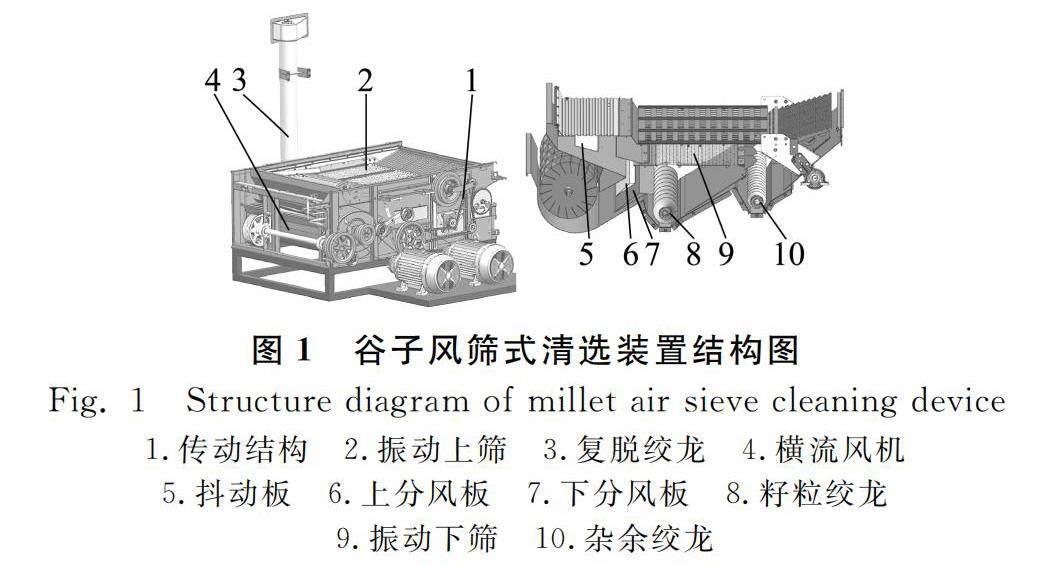

1.1 清选装置的构成

谷子风筛式清选装置主要包括横流风机、抖动版、上分风板、下分风板、籽粒绞龙、振动上筛、振动下筛、杂余绞龙、复脱绞龙以及传动结构。振动筛传动结构主要依靠振动筛链轮与链条外啮合实现运动,链条另一端是与电机相连的同心轮,通过电机传动提供动力,与链轮相连的另一端是偏心装置,在链传动以及偏心轮共同作用下实现振动筛的往复运动,且振动筛电机通过变频器控制可实现振动筛的转速调节,结构如图1所示。

其中风机部分使用横流风机,将分风板安置在出风口处,将风流一分为三,构成了三个风道。振动筛是双层筛结构形式,上下筛均为编织筛。横流风机与振动筛在工作过程中共同搭配运作,横流风机上出风口的气流在振动筛前端导风板的作用下被吹到振动筛抖动版和筛网之间,中、下出风口的气流分别被吹到振动筛的中部和尾部[14]。

1.2 清选装置工作原理

横流风机与振动筛彼此配合,风机上出风口较大的风力在筛面入口处将物料吹散,将其中的轻杂余吹向后方或机外。而中出风口的气流吹向筛子中部,编织筛能够确保中部筛面上方保留稳定气流。下出风口的气流吹向清选装置尾部的杂余绞龙,该部分风速会有一定程度的突然增大并最终在出口处衰减到较低的风速。

脱下物料先落入振动筛抖动板与编织筛面之间,从脱出物物料分布特征来看,绝大部分物料落入抖动板,更小部分直接落入筛面。抖动板使物料匀速铺平,同时把物料往后推,物料下落至上筛面前,通过风机上风道的气流作用,漂浮性能强的杂余被吹散,起到预清选的作用。其余的物料下落到振动上筛筛面上,靠振动的筛片不断向后推送并分散分层。这部分物料在振动筛的中后段会受到横流风机中下两个出风口气流的作用,一方面物料会进一步分层以提高清选效率。直接从脱粒装置落在筛面上的脱出物也经历同样过程。物料落在上筛筛面之后,颗粒落入筛片间隙内并通过编织筛掉入籽粒水平绞龙内,籽粒水平绞龙与籽粒竖直绞龙的配合将直接把籽粒送入粮箱。少部分未吹离机外之杂余及连带籽粒之茎秆落于杂余水平绞龙内,杂余水平绞龙及杂余竖直绞龙输送此部分材料返回清选装置二次脱粒清选以降低籽粒含杂率。

2 关键部件

2.1 筛网设计

谷子清选试验台工作时,谷子第一次清选时物料处在进料口的位置上,在摩擦力以及重力的作用下,均匀滑落到筛网装置中,首先被压紧辊搓的作用搓擦,搓擦力和挤压力以及其本身重力使剩余谷码分离成籽粒与颖壳两个部分;将辊搓过的料分层次均匀地抛扬到筛面上;上层筛面呈12mm×12mm;下层筛面呈6mm×6mm,谷子辊搓过料经过不断地转动抛扬而分离;根据谷子的空气动力学特性,因为谷子籽粒和其他杂余相比质量不同,所以可以进行清选,振动上筛结构如图2所示,振动下筛如图3所示。

该系统采用皮托管风速传感器测量风机的相关数据[15]。采用试验办法直接测量气流速度不容易获得确切数字,而气流中的压力可用测压计测得,先用于测量飞机速度,但也兼有其他许多功用。因此,压力可通过皮托管测得,再用伯努利定理公式推算气流速度。内套管内装有一个与外管同轴安装在一起的测流装置,其内部装一根空心直管,管中设有压力传感器,通过导线接到计算机上。皮托管是圆头双层套管,外套管的口径为18mm[16],圆头中心有与内套管及测压计相连的总压孔,其孔径为6~12mm。外套管一侧在距圆头中心约100mm的位置上沿周向均匀地开设静压孔,静压孔与测压计相连通,将皮托管放置在待测气流中,使管轴与气流的走向一致,管子前端正对气流。流在圆头中心附近时,速度逐渐降低,流到圆头中心时滞止等于零。因此,在圆头中心测得总压pφ。因为管子较细,C点完全远离圆头中心,所以C点的速度与压力已基本回到气流速度V等于压力的值,所以C点所测静压p∞较大。根据伯努利定理得到流速的计算如式(1)所示。

V∞=2(pφ-p∞)ρ(1)

式中: pφ——测得的总压,Pa;

p∞——测得的静压,Pa。

压力监测装置所测总压与静压之差pφ-p∞以及流体之密度ρ均可根据式(1)求得气流流速。可以通过风速V算出风量L的大小,计算如式(2)所示。

L=F×V×60(2)

式中: F——风口的横截面积,m2。

在试验中需要对气体的静压、动压、全压等进行测量。用标准管代替标准件进行测试是最经济可行的方法。测量气体的全压,孔口应与风道中气流的流向相反,测静压的孔口应竖直。

因此必须采用合适的测试设备及正确的测试方法。在测量全压和静压的过程中,另一头要和大气连通。因为全压是动压和静压之和,所以可只测其中2个数值,而另外1个数值可由公式求得。测量风压采用的是法兰式探头,其特征在于:两相似金属管平行排列,所测的两开口方向相背,在测定中,朝向气流开口测得的数值为全压,而背向气流开口则等于静压。由于测量有误差,所以法兰式皮托管需要经过修正后才能投入使用,法兰式皮托管动压修正系数通常介于0.82~0.85之间。

2.2 传动结构

筛分过程:在清选试验台运行的过程中,谷子的大量颗粒大小和形状存在差异,粗、细料经混合破碎后由筛面入筛,仅有部分籽粒接触筛面,与筛面相接触的其他颗粒,并不都比筛孔小,但比筛孔小的颗粒占很大比例,分散于筛层各处[17],上下有两个轴体,各轴具有偏心重量并反向转动。这种特殊结构可以用来筛分不同颗粒大小和形状的物料。目前在国外已有许多厂家生产这类机器。这种设备可分为单轴及多轴两种型式。双轴振动筛是由齿轮啮合保证同步的,传动结构如图4所示。

2.3 横流风机

横流风机亦称贯流风机,其叶轮呈现为多叶式,长圆形并带有前部多翼形的叶片。参数如表1所示。其优点如下:阻力小,噪声低;风量大,扬程高;效率高;重量轻,体积小。叶轮在转动过程中气流由叶轮开放部流入叶片栏、通过叶轮的内部,从反侧的叶片栏排出到蜗壳,形成工作气流[18]。

3 系统的功能设计与参数监测

3.1 风机监测系统功能设计

参数监测首先是对风机各种参数进行检测。利用各种传感技术对风机进行状态监测是非常必要的。在风机运行中,通过检测风速风量判断其工作状况,进而达到实时调控的目的。风机振动速度,流量及负压通过传感器监测获得,传感器参数信息持续传递给上位机。系统的主要功能有:(1)完成风机系统运转参数的实时监测上传[19]。(2)对风机气动参数:负压,流量,全(静)压,全(静)压效率,温度等进行实时监控。(3)所有监测参数均通过通信线路传输到监测上位机[20]。

3.2 监测系统整体结构

风机监控系统为集中管理系统结构。由上位机软件,下位机硬件组成,实现对设备运行状态的监测与控制。介绍了该监控系统的工作原理及软硬件设计方法。通过性能试验表明:系统稳定、监测准确、操作简便。实现了对风机各变量参数,风机各气动参数:负压,流量,完全(静态)压力,全(静)压和温度等进行测量[21]。

3.3 风机监测系统技术指标

环境温度:0~50℃;工作电压:220V;风机监测精度:压力0.5级、流量2.5级、其他1.5级监测。参数范围:按具体情况确定。

3.4 风速、风量、风压的监测和计算

风机的气体流量是分析风机运行状态的最主要参数之一,是绘制横流风机三种特性曲线的前提,所以对横流风机的气体流量进行实时监测是非常必要的,在风机监测系统中,气体流量的监测是根据气体流经微压力传感器时所构成的压力计算取得。皮托管原理如图5所示。

4 风机监测系统硬件设计

4.1 系统组成和特点

该系统由信号测取装置与传感(变送)器,上位机等装置组成。图6为风机监测系统的硬件组成。

风量风速监测系统硬件部分主要特点:(1)采用先进计算机技术、智能化程度高、功能完善:用图形界面展示工风机运行情况、图片丰富真实、直观形象。(2)流量监测措施具有稳定性、实用性、新颖性、准确性、可靠性等特点。(3)选用可靠性高、精度要求高的传感(变送)器。(4)软件设计安全性高。(5)操作简单、维护方便[22]。

4.2 风机参数监测硬件

该系统以PLC传感器配以各种外围设备组成,在组态王软件的控制下,完成数据的采集、分析等任务,以图表等多种样式显示在显示屏上,并传输到指定地点[22],如图7所示。

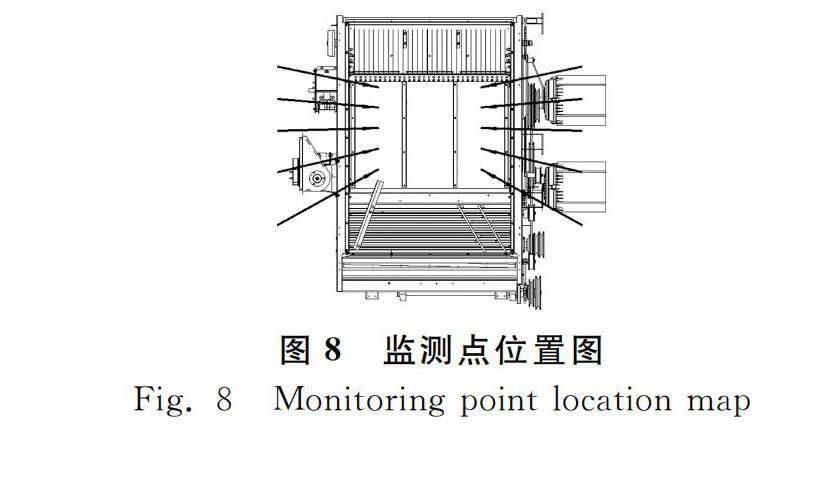

4.3 风机监测点布置

本装置是由10个法兰式探头由皮托管连接至传感器,再由传感器将数据上传至上位机从而达到监测显示数据目的。监测点位置如图8所示。

5 风机监测系统的软件设计

风机监测系统使用的是组态王(KingView)软件,应用组态王构建风机监测系统,结合系统外围硬件,进行风速、风量、风压等指标数据的收集、分析与统计,完成风机工作过程监测,将风机清选流程实现图形化操作。实时显示流量数据,实现友好的人机交互界面设计。

风机监测系统通过法兰式探头及传感器采集风速、风压、风量等参数指标数据,实现现场数据实时查询与监控。系统通过RS485、RJ45通信方式把监测站、上位机、其他测控装置连接,把现场控制和远程控制连接起来,实现现场-远程双控。系统应用组态王的网络发布控件进行Web发布,从而实现远程监控。数据统计分析的子菜单有趋势曲线、棒图和数据库,系统以三种不同形式表达数据统计分析,管理者可以直观地进行数据统计与分析,轻松获得统计和分析结果,风机监测系统通过对风的参数进行分析完成风量、风压、风速等指标的实时数据的在线和追溯性查询、分析、统计操作。事件日志的子菜单有日志、月日志、年日志,方便查寻和统计不同时间段的数据。

6 风量风速监测系统性能试验

6.1 试验材料与仪器设备

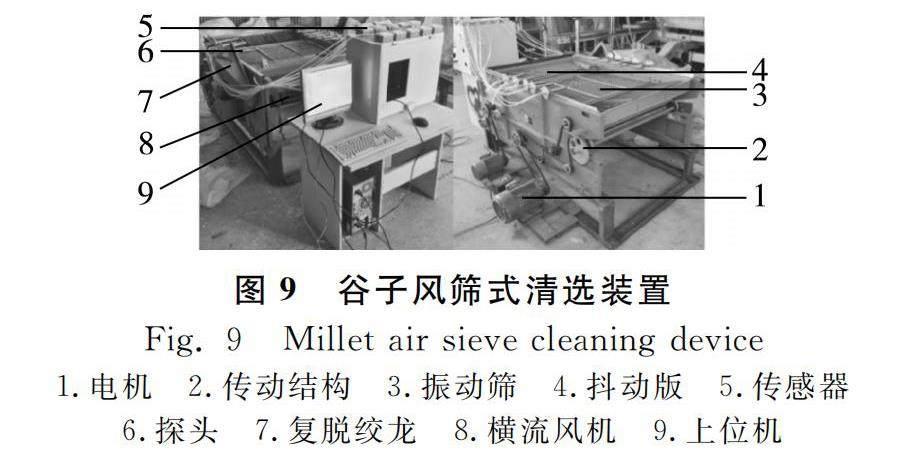

将所设计的风量风速监测系统进行测试对比试验,试验在黑龙江八一农垦大学收获实验室谷子清选试验台上进行,将风量风速监测系统安装在谷子清选试验台上,同时准备一台手持风速测量仪GM8908,用两台测量设备同时在同一部位对风速进行测量,对比二者数据进行比较监测系统的数据是否准确。试验设备如图9所示。

6.2 评价指标

本试验以横流风机风速作为评价指标进行试验研究。采用风量风速监测系统以及手持风速测量仪GM8908测量数据。

6.3 对比试验

为验证风量风速监测系统测量精确,同时准备一台手持风速测量仪GM8908,用两台测量设备同时在同一部位对风量进行测量,在风机风量为10m3/h、50m3/h、100m3/h、150m3/h、200m3/h、250m3/h、300m3/h、400m3/h、500m3/h、600m3/h时,进行对比测量试验。结果如图10所示。

由图10可知,风速设置较小时,风量风速监测系统测量数据精度不同于手持风速测量仪GM8908,而在风机风量达500m3/h时,风量风速监测系统测量值与GM8908相比无明显差异。表明风量风速监测系统是一个可以精确完成风筛式谷子清选装置数据监测任务的仪器设备。

7 谷子风筛式清选装置性能试验

7.1 试验方法

通过样机对设计的谷子风筛式分选装置进行台架性能试验,选用龙谷27号谷穗作为试验对象,在黑龙江八一农垦大学收获实验室谷子风筛式清选试验台进行了试验。 装置主要由振动筛、横流风机、复脱绞龙、风量风速监测系统等组成。设计试验台控制风机转速在700~1100r/min作为试验区间。在试验中测量风机转速以及曲柄转速,尽量使喂入量均等;收集试验区内籽粒及未脱净的谷码;计算籽粒含杂率和清选损失率。

7.2 试验依据

参照TNJ 1213—2020 《谷子联合收获机团体标准》[24],将籽粒含杂率、清选损失率作为试验的评价指标。

籽粒含杂率

y1=v1V0×100%(3)

清选损失率

y2=v2-(V0-v1)v2×100%(4)

式中: v1——清选作业完成后籽粒输出绞龙内所含杂余质量,kg;

V0——清选作业完成后籽粒输出绞龙内所接样品总质量,kg;

v2——台架作业开始喂料斗喂入籽粒总质量,kg。

7.3 多因素试验设计与数据分析

将风机转速和曲柄转速作为正交试验的影响因素,取籽粒含杂率,清选损失率作为考察指标。正交试验的因素水平如表2所示,根据正交表L13(25)进行试验,如表3所示。A、B分别表示曲柄转速、风机转速的编码值。

8 试验结果分析

8.1 各因素对籽粒含杂率的影响分析

1) 方差分析。通过数据处理软件Design-Expert 11对试验结果分析,结果如表4所示。

2) 回归方程。模型的P<0.05,说明籽粒含杂率的回归模型是显著的,然而失拟项P>0.05,检验结果不显著,说明方程的拟合情况相对较好,回归方程具有意义。A、B、AB、A2对方程的影响显著,其他各项影响不显著,去掉不显著因素(P>0.05)项得到的籽粒含杂率因素编码回归方程

Ym=2.84-0.4A-0.46B+0.6AB+0.71A2

式中: Ym——籽粒含杂率。

对因素编码值进行计算得到籽粒含杂率的回归方程

Ym=47.4-0.26a-0.03b+0.000 107ab+

0.000 352a2

式中: a——曲柄转速;

b——风机转速。

3) 各因素交互作用对籽粒含杂率的影响。曲柄转速和风机转速交互作用对籽粒含杂率的影响规律如图11所示。

由图11可以看出,在风机转速的各个水平中,伴着曲柄转速的上升,其含杂率曲线稍显降低,到达0水平(250r/min)左右时达到最低值,超过250r/min后又明显上升;在曲柄转速不变时,伴着风机转速的逐步提高,含杂率也在不断降低。曲柄转速为250r/min左右,风机转速在1水平(300r/min)及以上时,含杂率比较低。当曲柄转速和风机转速相互作用时,影响含杂率的主要因素为曲柄转速。

通常,可以使用贡献率法评价不同因子对各指标Y主要影响关系,根据二次回归式求出回归系数的方差比F(j)、F(ij)、F(jj),令

δ=0F<1

1-1FF>1(5)

第j个要因对Y的贡献率的计算如式(5)所示。

Δj=δj+12∑mi=1,i≠jδij+δjj(6)

其中δj和δjj分别表达了第j项因素对一次项与二次项的贡献,δij表示在交互项中的贡献,这是表示第j因素和其他因素两两影响的结果。因此,其贡献应该单独加诸各要素中,可以采用平分。对比各因子贡献率大小,就可以清楚各因素对指标影响的大小[25]。

F(1)=12.80;δ1=0.921 9

F(2)=17.17;δ2=0.941 8

F(11)=35.16;δ11=0.971 6

F(12)=14.37;δ12=0.930 4

F(22)=0.008 2;δ22=0

由式(6)可得,贡献率Δ1=2.358 7,Δ2=1.427 6,试验因素A、B对籽粒含杂率作用的顺序为:Δ1>Δ2,即曲柄转速>风机转速。

8.2 各因素对清选损失率的影响分析

1) 方差分析。根据曲柄转速、风机转速两个因素对清选损失率进行方差分析,方差分析结果如表5所示。

2) 回归方程。根据回归方程计算方法并剔除不显著项,可得到清选损失率的因素编码回归方程

Yn=1.61+0.3A+0.79B+0.32AB+0.21A2+0.64B2

式中: Yn——清选损失率。

对因素编码值进行计算得到清选损失率的回归方程

Yn=37.61-0.09a-0.07b+0.000 06ab+0.000 1a2+0.000 04b2

3) 各因素交互作用对清选损失率的影响。曲柄转速和风机转速交互作用对清选损失率的影响规律如图12所示。

由图12可知,当风机转速在低水平时,随曲柄转速升高,损失率减小直至平坦,当风机转速高达一定程度后,随曲柄转速升高,损失率增加;在曲柄转速和风机转速的交互作用下,其中曲柄转速对损失率影响最大。当曲柄转速在低水平时,随风机转速提高而提高,损失率呈先降后升的趋势,当曲柄转速到达很高的时候,随风机转速提高而提高,损失率先是比较平坦,然后又逐渐增大。当曲柄转速和风机转速相互作用时,风机转速对损失率影响最大。

4) 各因素对清选损失率影响的关系分析。同样采用贡献率的方法,根据式(6)得到不同回归系数检验方差比和贡献

F(1)=16.48;δ1=0.939 3

F(2)=113.27;δ2=0.991 2

F(11)=6.99;δ11=0.856 9

F(12)=9.48;δ12=0.894 5

F(22)=64.45;δ22=0.984 5

由式(6)可得,贡献率为:Δ1=2.243 5,Δ2=2.404 2,可得试验因素A、B对清选损失率作用的顺序为:Δ2>Δ1,即风机转速>曲柄转速。

8.3 参数优化

通过对谷子风筛式清选装置的多因素试验研究,得到了各试验因素对不同试验指标的影响规律以及两种因素对不同性能指标的相互作用效应,分别对籽粒含杂率和清选损失率建立了回归方程。采用Design-Expert 11软件分析籽粒含杂率和清选损失率的优化问题,将优化条件设置为含杂率与清选损失率达到最小值[26],建立一个非线性的数学模型,在此模型中约束

350 r/min≥A≥150 r/min

1 100 r/min≥B≥700 r/min

根据表6综合优化组合参数可得谷子风筛式清选装置最佳性能参数组合为:曲柄转速225 r/min、风机转速915 r/min。

8.4 验证试验

对最佳参数组合进行试验验证,综合考虑实际作业情况后将曲柄转速设定为225r/min,风机转速设定为915r/min。进行三组试验取平均值,试验结果如表7所示。由表7可以看出,各性能指标的试验结果分别为2.42%、2.77%,依据农业机械收获行业标准[27]各项性能指标满足收获要求。

9 结论

1) 开发一款谷子风筛式清选试验台,包括谷子清选以及数据收集功能。可在试验地点调整的参数包括风速和曲柄转速,可根据收集的数据进行实时调整横流风机的转速。这有助于有效减少清选作业的负担,提高产品质量。

2) 分别对风机监测系统硬件结构、PLC采集数据过程进行设计,实现谷子清选过程的风机参数显示和远程监控,可以及时排除故障,快速精确调节工作最优参数。

3) 通过对比试验验证该风量风速监测系统满足测量需求并达到测量精度标准,通过多因素试验结果分析可知,在清选过程中影响谷子籽粒含杂率主要为风机转速,影响谷子清选损失率主要为曲柄转速。曲柄转速为225r/min,风机转速为915r/min,是谷子清选最优参数结果,该条件下籽粒含杂率2.42%和清选损失率2.77%。实际结果和优化值相差不大,优化值精度可靠。

参 考 文 献

[1]王升升, 师清翔, 耿令新, 等. 谷子半喂入脱粒装置试验台设计[J]. 中国农机化学报, 2016, 37(12): 27-30, 62.

Wang Shengsheng, Shi Qingxiang, Geng Lingxin, et al. Development of test-bed of semi-feeding millet threshing mechanism [J]. Journal of Chinese Agricultural Mechanization, 2016, 37(12): 27-30, 62.

[2]刘正怀, 郑一平, 王志明, 等.微型稻麦联合收获机气流式清选装置研究[J]. 农业机械学报, 2015, 46(7): 102-108.

Liu Zhenghuai, Zheng Yiping, Wang Zhiming, et al. Design on air-flowing cleaning unit of micro rice-wheat combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7): 102-108.

[3]郭文松, 简建明, 散鋆龙, 等. 4CML-1000型链耙式地膜回收机设计与试验优化[J]. 农业机械学报, 2018, 49(2): 66-73.

Guo Wensong, Jian Jianming, San Yunlong, et al. Design and experimental optimization of 4CML-1000 type chain rake film recycling machine [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(2): 66-73.

[4]王立军, 宋良来, 冯鑫, 等. 谷物联合收获机筛分装置研究现状与发展分析[J]. 农业机械学报, 2021, 52(6): 1-17.

Wang Lijun, Song Lianglai, Feng Xin, et al. Research status and development analysis of screening devices of grain combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(6): 1-17.

[5]王立军, 冯鑫, 郑招辉, 等. 玉米清选组合孔筛体设计与试验[J]. 农业机械学报, 2019, 50(5): 104-113.

Wang Lijun, Feng Xin, Zheng Zhaohui, et al. Design and test of combined sieve of maize screening [J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(5): 104-113.

[6]耿端阳, 牟孝栋, 张国栋, 等. 小麦联合收获机清选机理分析与优化试验[J]. 吉林大学学报(工学版), 2022, 52(1): 219-230.

Geng Duanyang, Mu Xiaodong, Zhang Guodong, et al. Analysis and optimization of cleaning mechanism of wheat combine harvester [J]. Journal of Jilin University (Engineering and Technology Edition), 2022, 52(1): 219-230.

[7]程超, 付君, 陈志, 等. 玉米籽粒收获机清选装置参数优化试验[J]. 农业机械学报, 2019, 50(7): 151-158.

Cheng Chao, Fu Jun, Chen Zhi, et al. Optimization experiment on cleaning device parameters of corn kernel harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(7): 151-158.

[8]董国华. 国外谷物联合收割机发展概况[J]. 粮油加工与食品机械, 1980(5): 2-12.

Dong Guohua. Overview of the development of foreign grain combine harvesters [J]. Cereals and Oils Processing (Electronic Version), 1980(5): 2-12.

[9]Farran I G, Macmillan R H. Grain-chaff separation in a vertical air stream [J]. Japan Agri Research, 1973, 24(2): 115-129.

[10]李心平, 孟亚娟, 张家亮, 等. 辊搓圆筒筛式谷子清选装置设计与试验[J]. 农业机械学报, 2018, 49(10): 92-102, 136.

Li Xinping, Meng Yajuan, Zhang Jialiang, et al. Design and test of cleaning device for roller rubbing cylinder sieve of millet [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 92-102, 136.

[11]孟亚娟. 谷子清选装置的设计与试验[D]. 洛阳: 河南科技大学, 2019.

Meng Yajuan. Design and performance test study of roller-type fan mill type mill sorting device [D]. Luoyang:Henan University of Science and Technology, 2019.

[12]马宗雨, 万其号, 陈文星, 等. 羊草种子脱出物料风筛清选装置设计与试验[J]. 中国农机化学报, 2022, 43(8): 96-105, 127.

Ma Zongyu, Wan Qihao, Chen Wenxing, et al. Design and testing of air-and-screen cleaning device for Leymus chinensis seed threshing material [J]. Journal of Chinese Agricultural Mechanization, 2022, 43(8): 96-105, 127.

[13]张学军, 张云赫, 史增录, 等. 油葵联合收获机清选装置结构优化与试验[J].农业机械学报, 2022, 53(8): 103-113.

Zhang Xuejun, Zhang Yunhe, Shi Zenglu, et al. Optimization and experiment of oil sunflower combined harvester cleaning device [J].Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(8): 103-113.

[14]王晗昊. 再生稻联合收获机清选装置的设计与试验[D]. 镇江: 江苏大学, 2020.

Wang Hanhao. Design and experiment of the cleaning device for the combined harvester of ratooning rice [D]. Zhenjiang: Jiangsu University, 2020.

[15]张学明, 李景平. 基于皮托管的矿用风向风速传感器的实现[J]. 北京工业职业技术学院学报, 2015, 14(4): 125-129.

Zhang Xueming, Li Jingping. Realization of mine wind direction and speed sensor based on pilot tube [J]. Journal of Beijing Polytechnic College, 2015, 14(4): 125-129.

[16]中国大百科全书数据库[J]. 百科知识, 2021(11): 74.

[17]周一工. 国内循环流化床锅炉运行中的问题及原因探讨[J]. 煤炭转化, 1998(1): 84-86.

[18]肖梦华. 新型谷物清选装置中气固两相流的数值模拟和试验研究[D]. 杭州: 浙江理工大学, 2013.

Xiao Menghua. Numerical simulation and experiment of gas-solid two-phase flow in a novel grain separation unit [D]. Hangzhou: Zhejiang University of Technology, 2013.

[19]代峰燕, 王书茂, 纪文刚. 基于组态软件的CNG调压站监控系统设计[J]. 北京石油化工学院学报, 2008(3): 5-8.

Dai Fengyan, Wang Shumao, Ji Wengang. Design of the supervisory and control system of CNG station based on configuration software [J]. Journal of Beijing Institute of Petrochemical Technology, 2008(3): 5-8.

[20]郑宝鑫. 矿井风机监测系统的研究与设计[D]. 阜新: 辽宁工程技术大学, 2009.

Zheng Baoxin. Research and design of monitor system for ventilator in coal mine [D]. Fuxin: Liaoning University of Engineering and Technology, 2009.

[21]吴士东. 主扇风机无人值守自动化监控系统设计[D]. 青岛: 山东科技大学, 2006.

Wu Shidong. The design of automatic monitoring and control system for main ventilators of the colliery [D]. Qingdao: Shandong University of Science and Technology, 2006.

[22]潘若彬. 基于PLC的矿井通风机监控系统设计[D]. 上海: 华东理工大学, 2017.

Pan Ruobin. Design of mine ventilator monitoring system based on PLC [D]. Shanghai:East China University of Science and Technology, 2017.

[23]石少华. 步进式加热炉汽化冷却系统热水泵故障及改进[J]. 机械制造与自动化, 2011, 40(5): 36, 141.

[24]TNJ 1213—2020, 谷子联合收获机团体标准[S].

[25]吴群英, 林亮. 应用数理统计[M]. 天津: 天津大学出版社, 2004.

[26]徐海刚, 朱俊科, 张国栋, 等. 小麦联合收获机清选机理分析与优化试验[J]. 吉林大学学报: 工学版, 2022, 52(1): 219-230.

Xu Haigang, Zhu Junke, Zhang Guodong, et al. Analysis and optimization of cleaning mechanism of wheat combine harvester [J]. Journal of Jilin University (Engineering and Technology Edition), 2022,52(1): 219-230.

[27]牛永泽. 小型白芸豆脱分装置设计及试验研究[D]. 大庆: 黑龙江八一农垦大学, 2020.

Niu Yongze. Design and experimental study of a small-scale white kidney bean desorting device [D]. Daqing: Heilongjiang Bayi Agricultural Reclamation University, 2020.