盘扣式支架在现浇箱梁施工中应用及稳定性分析

孙翊新 肖忠辉 李向阳

收稿日期:2024-02-20

作者简介:孙翊新(1974—),男,本科,高级工程师,研究方向:公路与桥梁。

摘要 盘扣式支架具有性能优良、搭设方便、经济性好等特点,是现浇箱梁施工的常见方法,文章以一现浇箱梁支架搭设方案为例,从支架方案选择、架体设计及构造措施、结构验算进行论述,采用Midas Civil有限元建立支架模型,计算支架模板体系的轴力、应力及变形,以盘扣式相关规范要求为标准,对结构的稳定性进行评价分析,旨在为类似工程提供参考。

关键词 现浇箱梁;盘扣式支架;设计及验算;有限元

中图分类号 TU73文献标识码 A文章编号 2096-8949(2024)11-0081-04

0 引言

近年来,随着高速公路建设发展,路线交叉及枢纽工程增加,为了适应工程需要现浇桥梁设计方案非常普遍,盘扣式支架采用优质钢材、外壁镀锌防腐处理,其管件的直径壁厚相较传统的扣件式也有所增大,与传统扣件式相比更节省管材,且具有安装拆卸简单、安全性好等特点,因而广泛用于国内高速公路及市政工程的现浇工程施工。该文针对盘扣式支架体系的选择、搭设及受力计算等关键点进行论述和分析,有助于施工企业在保证模板支架体系安全的前提条件下,提高企业经济效益,增强企业竞争力。

1 盘扣式支架概述

盘扣式钢管脚手架的立杆之间采用套管连接,水平杆和斜杆的连接方式则是通过插销卡入连接盘快速连接,其操作简单且稳定性好,标准化程度高,无零散配件,损耗低,立杆及水平杆管件采用热镀锌处理有效防止了锈蚀。立杆采用Q345低碳合金结构,使其相较传统钢管脚手架,其承载能力大幅提升,支架立杆的间距可用较大间距,拆卸工作量少且架下人员通行方便。另外,盘扣式支架的零配件少,杜绝了类似扣件式支架在野外现场施工环境条件的扣件高损耗,姚利民曾针对盘扣式与扣件式支架进行了结构对比及经济分析,分析结果表明,盘扣式比扣件式综合费用节约31%,搭设及拆卸效率是扣件式的2倍[1]。

2 盘扣式钢管模板支架设计与布置

2.1 支架设计

支架搭设的布置应按现浇箱梁的荷载分布情况,进行初步估算立杆的间距,可分为四个部分:翼板、端横梁、腹板、梁上下顶板。每部分均按满铺对应荷载估算各部分支架立杆的纵横向间距,建立初步的模型,荷载选取与计算时应该按盘扣式相关规范要求,按强度、稳定性要求的分项系数进行,立杆受压稳定系数应根据立杆的长细比按相关规范取值,其涉及立杆计算长度由杆件水平杆的竖向间距确定,其结构应满足式(1)要求,对一些重复多次使用的架体材料,承载力按经验值进行强度折减,对于安全等级为1级的脚手架结构,荷载值乘以1.1。

(1)

式中,N——立杆轴力设计值;φ——轴心受压构件的稳定系数;A——立杆截面积。

支架结构的纵横分配梁及模板,暂按简支结构进行初算确定其材质规格及型号。

根据以上初步的模型参数在AutoCad中绘制支架的平、立、断面图(含现浇箱梁),据此初始模型进行详细结构力学验算,对不满足结构要求的部位进行调整直至满足。

2.2 支架布置

支架的水平杆、斜杆、顶底托设置应满足盘扣式相关规范和技术标准要求,为保证支架的整体稳定性,每隔4~6个标准步距设置水平剪刀撑,立杆连接采用套管连接,相邻杆件套管的竖直方向上间距不应小于500 mm。

桥梁曲线段,须分段搭设支架,在弧形段适当位置增加支架,保证所有支架间距不大于120 cm,按每个横向间距每个步距均加设连接杆,保证所有分段支架连接成一个整体。

模板支架最顶层的水平杆步距应比标准步距缩小一个盘扣距离;在脚手架顶端临空边搭设栏杆,在栏杆上挂设绿色密目网。

每搭设完一步架,应对立杆的纵横间距和垂直偏差、水平杆的步距和偏差进行校正,尤其是立杆垂直度要保证在L/500~L/1 000。

支架搭设完成后根据设计要求及规范进行等载预压,并收集支架、地基的变形数据,作为设置预拱度的依据。

支架拆除时应遵循“先搭后拆,后搭先拆”原则,支架如果需要分段拆除,应提前确认分界部位的技术处置办法,确保分段后架体的稳定。

3 盘扣式支架的结构分析及计算

该文结合工程实例,采用Midas Civil 有限元软件计算,对排扣式支架体系中模板、横向主分配梁、纵向分配梁、支架立杆的受力和变形进行了详细的分析计算,力争为类似工程验算提供参考。

3.1 工程概况

原G319提质改造工程(蕉溪—永安段)跨规划健寿大道分离式立交桥主桥采用变截面(30+50+30)m预应力现浇箱梁桥,主梁为单箱二室,箱梁高度按2次抛物线从跨中1.8 m变化至距主墩中心1.25 m处3 m,箱梁在中支点处设置厚度为2.5 m的中横梁,在边跨端部设置厚度为1.5 m的端横梁。主桥箱梁在横桥向顶底板平行,顶板设置2%的单向横坡。主桥箱梁顶板厚度为0.25 m;底板厚度按2次抛物线,由跨中的0.25 m变化至距中支点1.75 m处的0.5 m;支点附近腹板厚度为60 cm,跨中腹板厚度为40 cm,腹板按线性变化。

3.2 支架设置

桥下净空4.45~6.58 m,考虑净空不高的情况,均采用盘扣式支架立模施工,支架立杆为φ60×3.2 mm钢管(材质Q345A),水平杆为φ48×2.5 mm钢管(材质Q235A),水平斜杆为φ48×2.5 mm钢管(材质Q235B),竖向斜杆为φ48×2.5 mm钢管(材质Q195),可调托座及底座均为φ48×6.5×500 mm(材质均为Q235B);箱梁模板为

15 mm优质竹胶板;横向主分配梁为100 mm×68 mm×

4.5 mm热轧工字钢;纵向分配梁为8 cm×8 cm木方;采用可调托座及底座进行立杆高度调节,支架基础采用20 cm厚C25混凝土满铺基础。

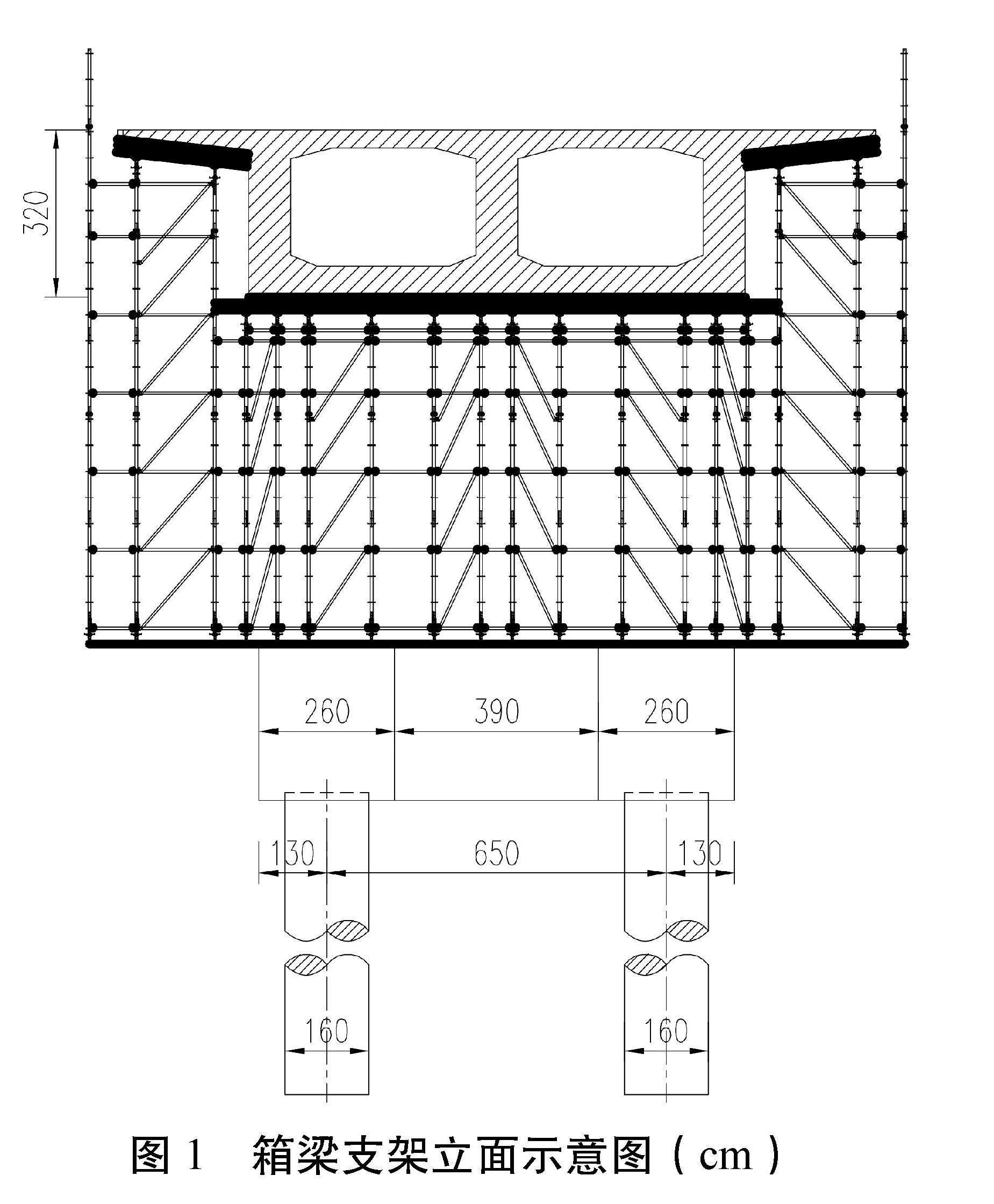

支架的间距:顺桥向箱梁端部约3.5 m范围内采用60 cm间距,其余采用90 cm间距,横向上支架立杆间距:翼缘处间距1.5 m,腹板下60 cm间距,梁空腹部分采用120 cm间距(见图1)。

3.3 荷载选用

(1)恒载:钢筋混凝土自重26 kN/m3,木模板

0.2 kN/m2。

(2)活荷载:施工人员及设备2 kN/m2,振捣荷载1 kN/m2。

(3)强度稳定性计算时,恒荷载分项系数采用1.3,活荷载采用1.5,挠度计算时,恒荷载分项系数采用1.0,活荷载采用1.0[2]。

图1 箱梁支架立面示意图(cm)

3.4 结构验算

采用Midas Civil软件按拟定模板支架体系进行建模,其底部立杆支承按铰接考虑,支架内水平杆、立杆、斜杆按梁端释放约束考虑,其节点转动刚度均按20 kN·m/rad取值[3],立杆与主横梁(工字钢)、主横梁与方木以及方木与模板的连接均采用弹性连接,其刚度参数为SDx=1×106 kN/m,SDy=SDz=1×105 kN/m,转动刚度取值:立杆限制主横梁转动SRy=10 kN·m/rad,纵梁限制方木转动SRz=10 kN·m/rad,由于模板是多支点状态,不考虑转动,转动刚度均取0。支架材质强度及弹模严格按相关规范取值,建模分析如下:

3.4.1 模板

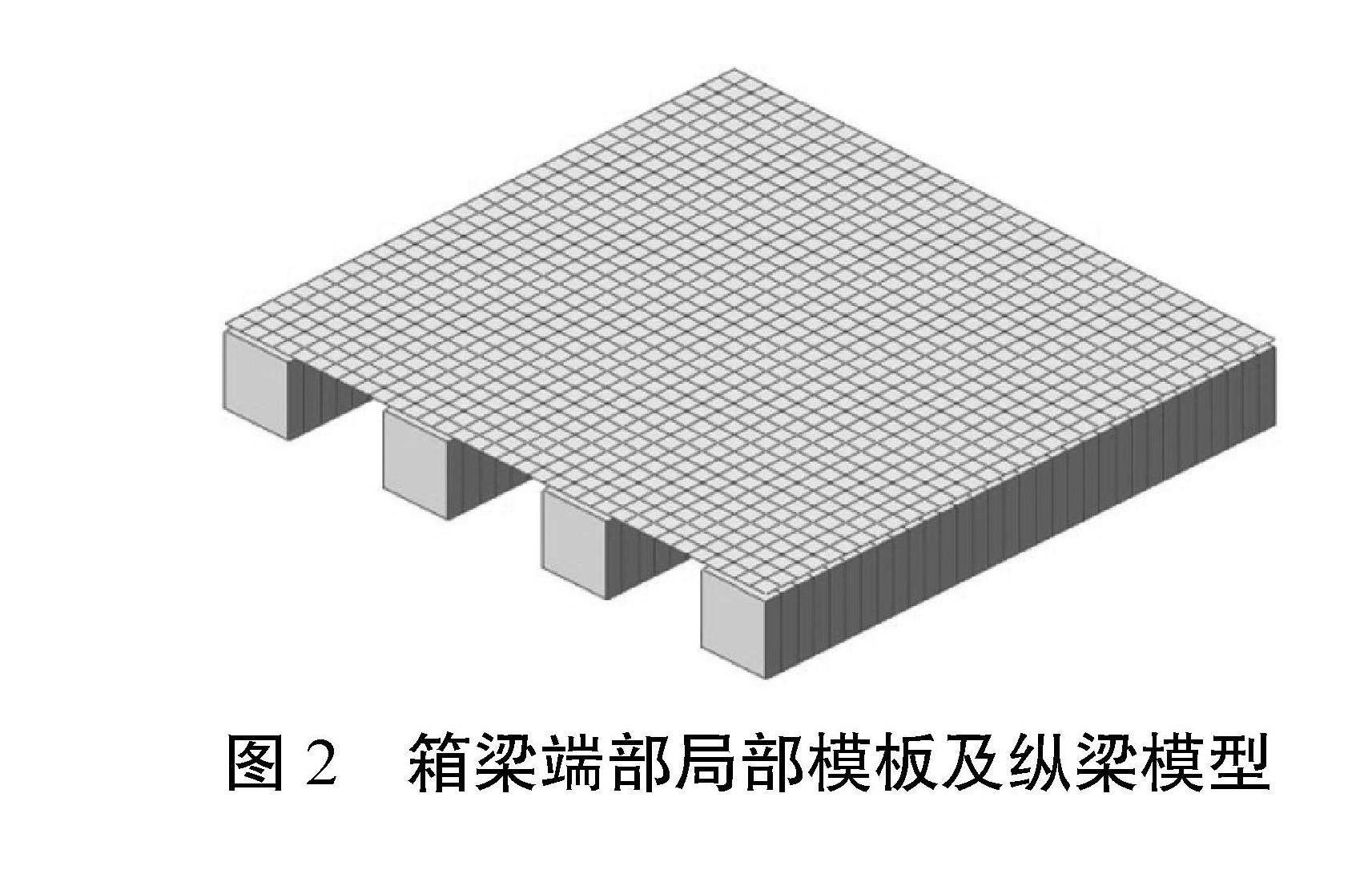

通过Midas Civil建模计算,表明模板最大变形值为2.89 mm,位于梁端部,该值已包含架体的弹性变形量,根据荷载情况分析变形值大是受梁端3 m厚混凝土自重所造成的,对该模板变形较大附近的模板进行细化分割成10 mm×10 mm的小板单元(见图2),在荷载作用下计算其模板变形,其最大变形处为2.89 mm,通过对该处变形截面进行剖切分析(见图3),模板最大挠度为2.75?2.17 mm=0.58 mm<[ω]=L/250=200/250=0.8 mm,满足规范要求。

图2 箱梁端部局部模板及纵梁模型

图3 箱梁端部局部模板竖向变形图(mm)

模板应力云图表明,在箱梁端头处模板应力(垂直于纵向分配梁方向)最大(见图4),达到12.4 MPa,其可能为箱梁端头模板终止所造成,结合云图(图4)和应力曲线(见图5)看,纵向分配梁上方的模板承受负弯矩应力普遍在8 MPa,两纵向分配梁之间跨中部位模板承受正弯矩应力约在5.7 MPa,以上应力均小于13 MPa(模板强度设计值)。

3.4.2 纵向分配梁

纵向分配梁采用80 mm的方木,根据有限元分析变形云图表明(见图6),箱梁的端头变形最大,箱梁端头纵向分配梁挠度为2.8?2.0=0.8 mm<[ω]=600/400=

1.5 mm(见图7),满足规范要求。

根据纵向分配梁应力云图(见图8),可直观看出箱梁端横梁处应力最大,其值为4.96 MPa小于13 MPa(方木设计强度值)。

3.4.3 横向主分配梁

横向主分配梁承受最大应力位于箱梁端部的分配梁,梁跨径为1.2 m位置,是立杆对横向分配梁的支顶力形成的负弯矩应力85 MPa<205 MPa(见图9),临近主分配梁跨中弯矩最大值为50.2 MPa,最大挠度计算1.9?1.2=

0.7 mm(见图9),小于规范要求的挠度限值1 200/400

=3 mm。

图6 箱梁支架纵分配梁变形云图(MPa)

图7 箱梁端部某纵分配梁变形图(mm)

图8 箱梁纵分配梁应力云图

图9 箱梁端部某根横向分配梁应力及竖向变形图

3.4.4 立杆

立杆受最大轴向力为45.4 kN,位于距离箱梁梁端约4.5 m,两侧边腹板下(见图10),顺桥立杆间距为900 mm,垂直桥向跨径为600 mm,其上腹板厚度约2.5 m,此处荷载分布变化大,立杆稳定系数为0.55,管件截面571 mm2,б=N/φA=45.4×

1 000/(0.55×571)=144.5 N/mm2≤

300 N/mm2,满足稳定性要求。

3.4.5 地基基础验算

基础处理采用20 cm厚C25混凝土。根据地质报告,地基处理采用素土夯实,地基承载力取fa=140 kPa,立杆可调底托面积Ag=0.1×0.1=0.01 m2。作用于混凝土顶面荷载P=45.4 kN/0.01 m2=4.54 MPa<

11.9 MPa(混凝土抗压设计值)。

立杆对混凝土基础冲切依据建筑地基基础设计规范(2011)按阀板抗冲切考虑,冲切力Fl=45.4?140×(0.1+

2×0.2) 2=10.4 kN。

冲切临界截面周长μm=4×(0.1+0.2)=1.2 m。

Fl/μmh0=10.4/(1.2×0.2)=43.3 kPa<=0.7βhpft/η=0.7×1×

1 270/1.25=711.2 kPa。

地基承载力满足支架设计要求。

图10 箱梁支架立杆轴力云图

4 总结

(1)盘扣式满堂支架的结构性能优于传统的扣件、碗扣、门式支架,除易于搭设和拆除外,其经济性优于传统支架。

(2)通过Midas Civil有限元建模分析相较结构力学简化模型分析,具有直观性,整个支架杆件的约束,更接近实际情况。但建模复杂,尤其是箱梁混凝土对模板面荷载平面分布复杂,软件操作相对烦琐。

(3)箱梁受力验算中,混凝土荷载基本上按散体材料加载到模板支架体系上,即受力计算时每个单元的荷载均由其下附近结构体进行分摊,实际施工时,箱梁先浇筑底板和腹板,待强度达到设计强度80%以上再开始顶板及翼板的浇筑,也就是说当支架承受最大荷载工况时,箱梁混凝土底板和腹板刚度大有助于集中荷载作用应力在支架内向下传递时,其高应力区更易于向低应力区扩散,提高了支架安全可靠性。

参考文献

[1]姚利民. 盘扣式与扣件式钢管支架结构对比及经济性研究[J]. 中国高新科技, 2023(6): 21-23.

[2]建筑施工承插型盘扣式钢管脚手架安全技术标准: JGJ /T 231—2021[S]. 北京:中国建筑工业出版社, 2021.

[3]建筑施工临时支撑结构技术规范: JGJ 00—2013[S]. 北京:中国建筑工业出版社, 2013.