玉米锥形脱粒装置仿真优化设计

姚传鑫 崔凯 宫金良 张彦斐

摘要:我国北方地区常用的玉米籽粒直收收获机在脱粒工序中存在脱粒元件对果穗冲击强度过大的问题,为此设计一种低损高效的玉米锥形脱粒分离装置。对脱粒滚筒结构进行分析,建立果穗与脱粒凹板间的接触模型,确定滚筒最优参数的取值范围。通过EDEM软件对不同参数组合的脱粒分离装置进行仿真优化试验。结果表明,当脱粒滚筒锥角为8°,凹板选用左向圆管型结构,滚筒转速为400r/min时,脱粒效果最佳,并与传统式脱粒滚筒相比,起脱段脱粒元件对果穗的碰撞力由284N降低为234N,碰撞反力由202.54N降低为171.52N,从而验证锥形脱粒滚筒具有降低对果穗冲击强度的特性。利用ADAMS软件对锥形脱粒装置进行运动学及动平衡仿真分析,验证研究成果的可靠性及理论可行性,且系统产生的不平衡惯性力符合农业机械设计要求。为后续玉米脱粒分离装置的创新设计和结构改进提供理论参考。

关键词:籽粒直收;收获机;锥形脱粒滚筒;脱粒凹板;仿真试验

中图分类号:S225.5+1

文献标识码:A

文章编号:2095-5553 (2024) 06-0013-07

收稿日期:2022年9月11日

修回日期:2022年12月30日

*基金项目:山东省重点研发计划(重大科技创新工程)(2020CXGC010804);山东省自然科学基金面上项目(ZR2021MC026)

第一作者:姚传鑫,男,1996年生,山东聊城人,硕士研究生;研究方向为玉米机械智能收获与装配。E-mail: 1445828606@qq.com

通讯作者:宫金良,男,1976年生,天津人,博士,副教授,硕导;研究方向为机器人与智能农机装备。E-mail: 84374294@qq.com

Simulation and optimization design of corn cone threshing device

Yao Chuanxin1, Cui Kai2, Gong Jinliang1, Zhang Yanfei3

(1. School of Mechanical Engineering, Shandong University of Technology, Zibo, 255000, China;

2. Nanjing Dragonfly Intelligent Agricultural Research Institute Co., Ltd., Nanjing, 210019, China;

3. College of Agricultural Engineering and Food Science, Shandong University of Technology, Zibo, 255000, China)

Abstract: Aiming at the problem that the impact strength of the threshing element on the ear is too high in the threshing process of the corn direct harvester commonly used in northern China, a corn cone threshing and separating device with low loss and high efficiency was designed. Firstly, the structure of threshing drum was analyzed, the contact model between ears and threshing concave was established, and the range of the optimal parameters of the drum was determined. Then, the threshing and separating devices with different parameter combinations were simulated and optimized by EDEM dynamics software. The results showed that the threshing effect was the best when the cone angle of threshing drum was 8°, the concave was a left-handed circular tube structure, and the rotating speed of the drum was 400 r/min. Compared with the traditional threshing drum, the impact force of threshing elements in the threshing section on the ears was reduced from 284 N to 234 N, and the impact reaction force was reduced from 202.54 N to 171.52 N, which verified that the conical threshing drum had the characteristics of reducing the impact strength on the ears. Finally, the kinematics and dynamic balance of the conical threshing device were simulated by ADAMS software, which verified the reliability of the research results and the feasibility of the theory. The unbalanced inertial force generated by the system meets the requirements of national agricultural machinery design. The research ideas and conclusions of this paper can provide a theoretical reference for the innovative design and structural improvement of the corn threshing and separating device.

Keywords: grain direct harvester; harvester; conical threshing cylinder; threshing concave plate; simulation test

0 引言

随着玉米机械化收获技术的不断推广,收获机具的不断增加,我国玉米机械化收获出现了果穗收获与籽粒收获两种形式[1]。籽粒收获相较于果穗收获工序复杂(果穗收获仅需完成果穗的摘穗、剥皮,籽粒收获还需进行脱粒、清选和收集等工作),但依托机械化水平的提升,籽粒收获可一次性完成摘穗、剥皮、清选和收集等工序,具备集成度高、收获效率高、收获成本低等特点,籽粒收获的机械化水平研发拓展已成为我国玉米收获技术发展的必然趋势[2]。

脱粒分离装置作为籽粒收获过程中的关键部件,脱粒性能差异对整机作业的效率、功耗等诸多方面均具备较高的影响,其中,影响较为显著的是,玉米籽粒收获机收获含水率较高的玉米果穗时,籽粒的破损及损失率较高。国内外专家学者通过改进脱粒元件与果穗的接触面积从而降低籽粒损伤的研究较多,而对滚筒自身结构参数的改进研究较少,诸如:樊晨龙等[3]利用Hertz理论建立籽粒与钉齿元件间的碰撞面积,从而确定圆头钉齿球头半径;耿端阳等[4]对关键元件理论分析及试验验证,从而得出板齿式元件有利于降低籽粒损伤的特性;王占滨等[5]设计出柔性锤爪式脱粒元件实现玉米柔性低损脱粒;高连兴等[6]得出玉米果穗在喂入瞬间与高速旋转的脱粒滚筒接触,是造成玉米籽粒严重破损的主要原因。

因此,为解决玉米籽粒收获机在脱粒工序中,脱粒元件对果穗冲击强度过大的问题,设计一种玉米锥形脱粒分离装置。通过减小起脱段滚筒直径,达到降低脱粒元件对果穗瞬间冲击力度的目的[7]。首先,通过建立果穗与凹板间接触理论模型,确定脱粒滚筒最优结构参数的取值范围。然后,利用EDEM软件分别对不同参数组合的脱粒分离装置进行玉米脱粒仿真试验,得到脱粒性能较好的最佳参数组合。最后,采用ADAMS软件对装置进行运动学及动平衡仿真分析。本文的优化设计方法可为玉米机械化收获技术研究提供参考。

1 整机结构与工作原理

1.1 整机结构

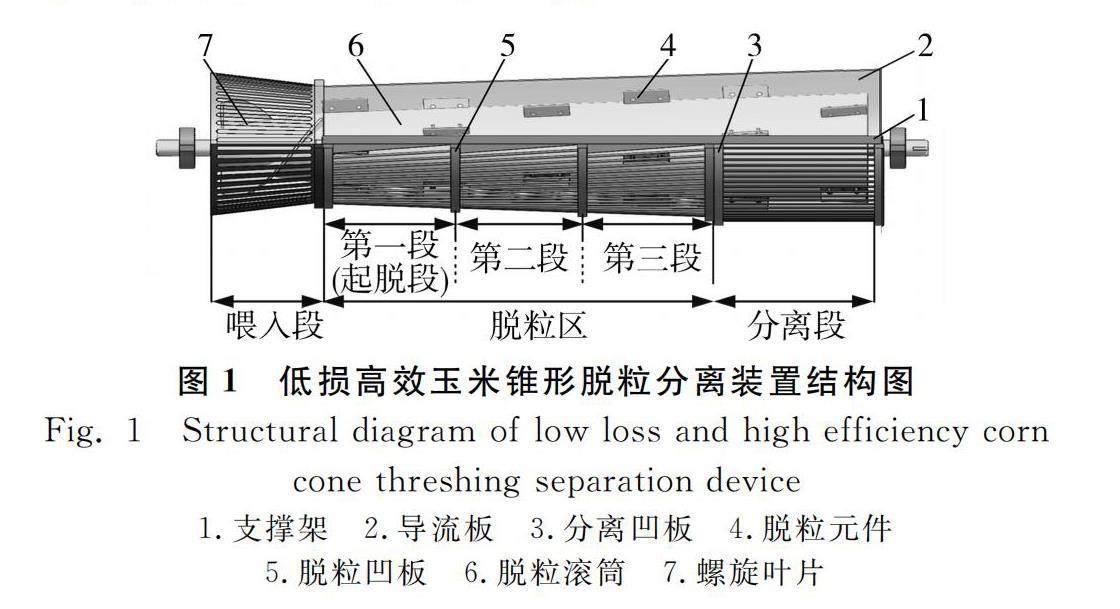

玉米锥形脱粒滚筒与分段圆管型凹板相配合的脱粒分离装置整体结构,如图1所示,主要包括螺旋叶片、脱粒滚筒、脱粒元件、脱粒凹板、分离凹板、导流板、支撑架等部件。导流板位于玉米脱粒滚筒上方,由支撑架将其与分段式凹板固定在一起组成脱粒仓,螺旋叶片位于脱粒滚筒前端,通过螺旋叶片将无序杂乱的玉米果穗疏导引流到脱粒仓内,脱粒元件螺旋分布在锥形滚筒表面上,由螺栓进行固定。

1.2 工作原理

玉米锥形脱粒分离装置根据各区域结构不同可分为喂入段、脱粒段、分离段、排杂段4个部分。工作时,首先启动动力传输系统,保持脱粒滚筒的高速旋转运动;其次,玉米果穗经喂入段螺旋叶片的作用进入脱粒仓,并受到脱粒元件的冲击,使其与脱粒凹板共同作用完成大部分籽粒分离;然后,未脱净的芯轴继续向后运动,随着分离段脱粒间隙逐渐减小,未脱净芯轴再次脱粒,籽粒穿过分离凹板,实现与芯轴、茎秆的分离;最后,脱净后的芯轴在排杂端轴向排出,完成脱粒分离的整个过程。

2 降损原理与主要参数分析

2.1 降低玉米脱粒损伤的原理

玉米脱粒损伤是指在脱粒过程中,玉米果穗在脱粒元件碰撞、搓擦、挤压等作用下形成以塑性或脆性破坏形式为主的损伤,是玉米破损最主要的源头之一[8]。参考李心平等[9]的研究,玉米机械脱粒过程中籽粒损伤、破损率高的根本原因在于:玉米果穗在喂入瞬间与高速旋转的脱粒元件接触,对玉米果穗的瞬间冲击力较大,会造成严重的籽粒损失及破损。显然起脱段脱粒元件对玉米果穗的瞬间冲击力越小,则籽粒损伤及破损率越低。当脱粒滚筒转速一定时,起脱段滚筒直径越小,则起脱段的脱粒元件线速度越小,即对玉米果穗的瞬间冲击力越小。

为了降低脱粒过程中脱粒元件对玉米果穗的冲击强度,耿端阳等[10]对脱粒元件结构进行了改进与优化,通过加大脱粒元件与玉米果穗的接触面积,减小脱粒元件对果穗的冲击力度,降低玉米脱粒损伤。但是此方法虽然增大脱粒元件与玉米果穗的接触面积,降低了果穗单位区域的撞击力度,但在脱粒过程中,玉米果穗在脱粒滚筒的带动下绕滚筒轴做螺旋运动,果穗与脱粒元件的接触面积不断变化,导致果穗表面受力极其复杂,无法从根本上解决降低玉米脱粒损伤的难题。

为能有效降低起脱段果穗瞬间冲击强度,同时保证脱粒分离装置的脱粒性能,设计一种玉米锥形脱粒分离装置,保留板齿式脱粒元件加大与玉米果穗的接触面积,降低冲击强度的基础上,通过减小起脱段滚筒直径,从而降低脱粒元件对果穗的瞬间冲击力度,依靠锥形滚筒轴向引导的特性,提高脱粒分离装置的工作效率。

2.2 主要参数确定

2.2.1 锥形脱粒滚筒参数确定

滚筒结构是影响脱粒装置脱粒性能的关键因素之一,为了提高脱粒装置的收获质量,降低起脱段脱粒元件对玉米果穗的冲击强度,玉米脱粒滚筒采用锥形结构。果穗从滚筒的喂入端小径口喂入,从排杂端大径口排出玉米轴芯。随着滚筒轴向直径不断增大,脱粒元件的线速度加快,对果穗冲击强度逐渐提高,符合玉米果穗低损失、高效率脱粒的运动特性要求[11]。其中脱粒滚筒的齿根线速度计算如式(1)和式(2)所示。

v=πDn60(1)

D=ds+2h(2)

式中: D——脱粒滚筒齿根直径,mm;

n——滚筒的转速,r/min;

ds——s点处锥形筒的回转直径,mm;

h——脱粒元件的高度,本文取60mm。

由此分析,当脱粒滚筒转速一定时,脱粒滚筒的直径是影响玉米果穗冲击强度的关键因素之一,根据《农业机械学手册》推荐圆柱型滚筒直径与圆锥型滚筒的两端平均直径一般取550~650mm[12],参照滚筒大直径可降低单位喂入量功率耗用,因此本文将圆锥型滚筒两端平均直径D0设计为600mm,即锥形筒的两端平均直径d0为480mm。

滚筒长度是由作物喂入量和滚筒结构需要来决定的,脱粒滚筒长度的计算如式(3)所示。

L=q/q0(3)

式中: q——脱粒装置的喂入量,kg;

q0——每米滚筒长度可负担的喂入量,kg/m。

在联合收割机q0取值为3~4kg/m[13]。将脱粒装置喂入量以8kg代入式(3)计算可得,轴流式玉米锥形脱粒滚筒的长度取值2~2.7m;为了减少功率消耗,在保证脱粒和分离的前提下应尽量缩短滚筒长度,因此将滚筒的长度设计为2.2m。

由于锥形滚筒自身具有轴向引导的特性,使果穗产生轴向运动。当锥形滚筒的锥角过小时,不仅影响果穗轴向运动的速度,而且不能有效解决籽粒损伤的问题;过大时,会对玉米果穗脱粒次数产生影响,最终导致籽粒脱净率下降,因此滚筒锥角的选取对籽粒损伤问题解决至关重要。本文将借助EDEM软件对不同锥角的滚筒进行仿真试验,开展锥形脱粒滚筒内玉米果穗所受的碰撞力研究分析,验证圆锥型脱粒滚筒的脱粒性能优于圆柱型脱粒滚筒,确定最优脱粒滚筒锥角。锥形脱粒滚筒两端直径的计算如式(4)和式(5)所示。

Dmin=600-2200tanα2(4)

Dmax=600+2200tanα2(5)

式中: Dmin——锥形脱粒滚筒的小端直径,mm;

Dmax——锥形脱粒滚筒的大端直径,mm;

α——锥形脱粒滚筒的锥角,(°)。

2.2.2 分段组合式凹板参数确定

玉米果穗是由脱粒滚筒与凹板进行搓擦而脱粒,并且凹板即时将已经脱下的玉米籽粒分离,因此凹板对脱粒过程中籽粒破损严重方面也存在较高的影响。为了降低传统栅格式凹板锐边对玉米籽粒的损伤,本文将凹板筛设计为圆管型结构。

将圆管型凹板筛分别设计为垂直圆管型与左向圆管型,垂直圆管型是将直径为18mm的圆形钢管垂直的焊接在凹板筛架上;左向圆管型是将圆形钢管向左偏离一定的角度,倾斜焊接在凹板筛架上。为验证垂直圆管型与左向圆管型脱粒凹板对果穗碰撞强度的影响,对不同安装方向圆管与果穗间的碰撞力进行分析,如图2、图3所示。

在脱粒过程中玉米果穗受到垂直圆管的碰撞反力与左向圆管的碰撞反力计算分别如式(6)和式(7)所示。

F1=(G+Ta)cosα2(6)

F2=(G+Ta)cosα2cosθ(7)

式中: F1——玉米果穗受到垂直圆管的碰撞反力,N;

F2——玉米果穗受到左向圆管的碰撞反力,N;

Ta——玉米果穗对圆管的碰撞力,N;

G——玉米果穗的自身重力,N;

θ——圆管以自身轴心为原点向左偏离的角度,0°<θ<90°。

F1-F2=(G+Ta)cosα2(1-cosθ)(8)

即F2

由于锥形脱粒滚筒具有轴向引导的特性,在脱粒过程中玉米果穗将受到垂直圆管型脱粒凹板与左向圆管型脱粒凹板的轴向分力,如式(9)和式(10)所示。

F3=(G+Ta)sinα2(9)

F4=(G+Ta)sinα2-(G+Ta)cosα2sinθ(10)

式中: F3——在垂直圆管型脱粒凹板内玉米果穗受到的轴向分力,N;

F4——在左向圆管型脱粒凹板内玉米果穗受到的轴向分力,N。

F3-F4=(G+Ta)cosα2sinθ(11)

即F4

F4>0(12)

tanα2>sinθ(13)

推荐圆锥型滚筒锥角的取值为5°≤α≤15°[14],本文初步取左向圆管型脱粒凹板的圆管向左偏离角度θ=5°。

在分离凹板方面,为保证籽粒与穗轴具有更好的分离效果,分离凹板采用垂直圆管型结构,将直径为18mm的圆形钢管垂直焊接在凹板筛架上;由于后端果穗密度减小,凹板对果穗的作用力变弱,通过减小凹板与滚筒间间隙值,完成对未脱籽粒的再次脱粒,提高籽粒与穗轴间的分离率。这样既保证脱粒效果,又解决分离问题。

3 仿真试验与分析

3.1 玉米果穗模型创建

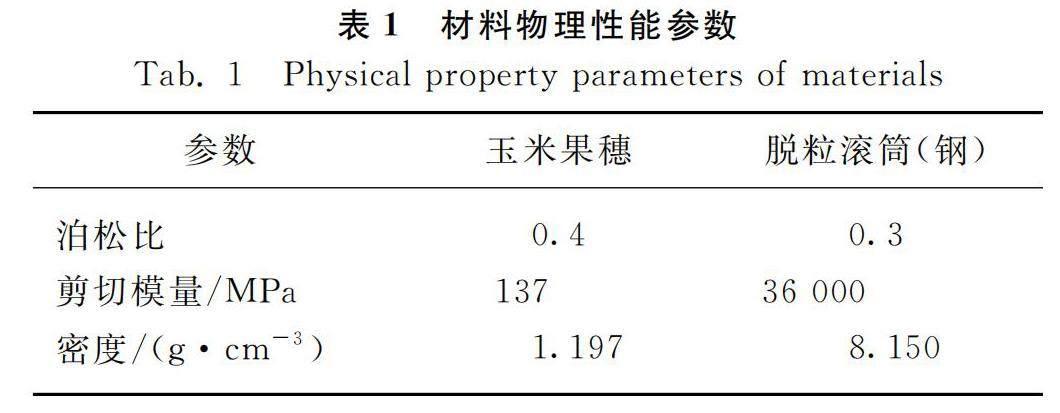

玉米果穗模型是影响仿真试验数据的关键因素,创建的玉米果穗实体模型越逼真,试验数据越准确。因此根据实际测量果穗的外形尺寸,通过Solid works建立玉米果穗实体模型,并导入EDEM中作为玉米果穗模板,利用球面组合的方法完成玉米果穗模板的填充。根据相关文献[15]及前期针对球面数量敏感程度的分析试验标定,得到玉米果穗形态特征、计算精度兼顾的球面填充临界值。设定玉米果穗模型的填充球面为26个,玉米果穗、脱粒滚筒的材料物理性能及接触参数值见表1和表2。

3.2 锥形脱粒滚筒仿真与优化

3.2.1 锥形滚筒仿真影响因素的确定

鉴于前期针对锥形脱粒滚筒降低玉米果穗脱粒损伤原理的多方面研究,如图4所示,以脱粒滚筒的锥角作为影响因素,对锥形滚筒进行仿真分析。选取脱粒滚筒锥角分别为6°、8°、10°,并与圆柱型脱粒滚筒进行对比。脱粒凹板均采用垂直圆管型结构,分别在转速为300r/min、400r/min、500r/min条件下,完成玉米果穗脱粒分离的运动仿真试验。

3.2.2 锥形滚筒仿真结果分析

在玉米脱粒仿真试验过程中,分别对玉米果穗在不同脱粒区域内受到的碰撞力进行检测。通过EDEM软件中后处理模块,对锥形脱粒滚筒与玉米果穗间的碰撞结果进行分析,与圆柱型脱粒滚筒进行对比,确定最优参数组合,仿真结果见表3。由表3可知,在滚筒转速相同的条件下,玉米果穗在锥形滚筒脱粒区第一段内所受的碰撞力,均小于圆柱型滚筒;在脱粒区第三段内所受的碰撞力均大于圆柱型滚筒;说明起脱段滚筒直径的减小有利于减弱脱粒元件对果穗的瞬间冲击强度,从而有效降低籽粒破损率。随着果穗在轴向上不断运动,滚筒直径增大,对果穗的碰撞力逐渐增强,完成难脱籽粒的再次脱粒;避免玉米果穗不同部位因脱粒力不同,而导致籽粒破损率高及脱净率低等问题;实现果穗上不同部位的籽粒依次脱粒。

随着脱粒滚筒的锥角不断增大,脱粒元件对果穗的瞬间冲击强度不断减弱,而在轴向上脱粒元件对果穗的冲击强度增加显著;当脱粒滚筒的锥角过大时,导致滚筒喂入端直径过小,不仅严重影响脱粒分离装置的工作效率,而且滚筒两端碰撞强度悬殊过大,易出现底盘共振的现象。在3种滚筒不同转速下,对果穗的碰撞强度进行综合分析可知,脱粒滚筒锥角不宜过大,最终确定脱粒滚筒的锥角为8°。

3.3 脱粒凹板仿真与优化

3.3.1 脱粒凹板仿真影响因素的确定

如图5所示,对垂直圆管型与左向圆管型脱粒凹板进行仿真分析。以圆管的安装方向作为仿真试验的影响因素,均采用锥角为8°的脱粒滚筒,分别在转速为300r/min、400r/min、500r/min条件下,完成玉米果穗脱粒分离的仿真试验。

3.3.2 脱粒凹板仿真结果分析

在玉米脱粒仿真试验过程中,分别对玉米果穗受到不同脱粒凹板的碰撞反力及轴向力进行检测。通过EDEM软件中后处理模块对脱粒凹板与果穗间的仿真结果进行分析,见表4。由表4可知,在滚筒转速相同的条件下,左向圆管型脱粒凹板对玉米果穗的碰撞反力及轴向力均小于垂直圆管型脱粒凹板,说明左向圆管有利于削弱脱粒凹板对果穗的正面碰撞强度,并在滚筒轴向上产生一种反方向的轴向分力,因此在有效降低果穗与脱粒凹板碰撞强度的基础上,削弱了锥形滚筒轴向引导的特性。由图5可直观地发现,玉米果穗在左向圆管型脱粒凹板内的运动轨迹螺距明显小于垂直圆管型脱粒凹板,说明左向圆管型脱粒凹板采用了小载荷多循环的脱粒方式。其中碰撞反力小有利于保证脱粒过程中的低破损,轴向力小有利于保证脱粒过程中的脱粒次数。因此从籽粒的收获质量角度考虑,脱粒凹板采用左向型圆管结构。

3.4 锥形脱粒滚筒运动学分析

为验证玉米锥形脱粒滚筒模型的准确性,能够按照设计要求正常工作,对Solid works中创建的玉米锥形脱粒滚筒模型导入ADAMS软件中进行运动学分析。根据脱粒滚筒的工作情况进行约束,将脱粒凹板与大地固定,对脱粒滚筒添加旋转驱动,根据实际运动确定旋转方向,并添加驱动以控制其旋转速度。由于滚筒转速与脱粒分离装置的喂入量相匹配才能得到最佳的收获效果,因此结合屈哲等[16]以脱粒滚筒转速、喂入量为影响因素,以籽粒破碎率、未脱净率为性能指标进行玉米脱粒试验。根据玉米脱粒滚筒的额定喂入量8kg/s获取滚筒最佳转速为400r/min,并在滚筒轴向不同区域内的脱粒元件顶点处建立Marker点并检测其速度,仿真持续时间设为3s,步长为0.01,如图6所示。

通过ADAMS后处理模块对不同区域内的脱粒元件顶点的线速度进行检测,如图7所示,脱粒区起脱段脱粒元件的线速度10.27m/s小于第二段脱粒元件的线速度11.55m/s,小于第三段的脱粒元件的线速度13.14m/s,结果表明在滚筒轴向上脱粒元件顶点的线速度逐渐增大,即对果穗的脱粒力逐渐增强,与前期仿真试验结果一致,从而验证了本研究成果的可靠性,凭借锥形滚筒轴向引导的特性,使果穗从易脱籽粒开始实现依次脱粒。

3.5 锥形脱粒滚筒动平衡分析

由于玉米脱粒时滚筒与脱粒元件做高速旋转运动,在结构设计阶段一旦出现重心偏移,必然会产生较大的非平衡惯性力,导致滚筒剧烈振动,因此在ADAMS中对玉米锥形脱粒滚筒进行了动平衡分析,将滚筒的喂入端定义为A端,排杂端为B端,滚筒转速为400r/min,得到两端轴承支反力随时间变化曲线如图8所示。

根据不平衡量计算可求出A、B两端不平衡量,如式(14)和式(15)所示。

JA=FAω2=27.841.92=0.015 834(14)

JB=FBω2=35.541.92=0.020 220 8(15)

式中: JA、JB——A、B两端系统不平衡量,kg·m;

FA、FB——A、B两端轴承支反力,N;

ω——脱粒滚筒的角速度。

根据国家农业机械许用不平衡量公式[18],求得锥形脱粒滚筒需用不平衡量,如式(16)所示。

Jper=1 000×60MG2πn(16)

式中: Jper——脱粒滚筒许用不平衡量,kg·m;

M——脱粒滚筒的自身重量,kg;

G——脱粒滚筒的平衡精度等级,mm/s。

将脱粒滚筒材料属性设为45号钢,质量为120 kg,根据国家农业机械平衡精度等级量为16mm/s[19],进行动平衡分析,结果表明JA+JB

4 结论

1) 针对玉米籽粒直收收获机脱粒分离装置存在脱粒元件对果穗冲击强度过大的问题,设计一种玉米锥形脱粒分离装置,对脱粒凹板结构进行改进优化,与传统的脱粒分离装置进行对比,锥形脱粒装置能有效降低脱粒元件对果穗的瞬间冲击力度,为玉米机械化籽粒收获技术研究提供参考。

2) 在SolidWorks中完成建模,并导入EDEM软件中进行玉米果穗脱粒分离仿真试验,从碰撞强度方面考虑,当脱粒滚筒锥角为8°,凹板采用左向圆管型,滚筒转速为400r/min时,脱离效果最佳。起脱段内脱粒元件对玉米果穗的碰撞力由284N降低为234N,碰撞反力由202.54N降低到171.52N,显著降低15.3%,有效提高脱粒分离装置的脱粒质量。

3) 将玉米锥形脱粒滚筒模型导入ADAMS软件中进行运动学及动平衡分析,结果表明在滚筒轴向上脱粒元件对果穗的脱粒力逐渐增强,与前EDEM仿真试验结果一致,从而验证本研究成果的可靠性及合理性;且系统产生的不平衡惯性力符合国家农业机械设计要求,脱粒滚筒的结构设计合理。

参 考 文 献

[1]李心平, 高连兴. 差速式玉米种子脱粒机的性能试验[J]. 农业工程学报, 2009, 25(12): 102-106.

Li Xinping, Gao Lianxing. Performance test on corn thresher with different-speed threshing parts [J] Transactions of the Chinese Society of Agricultural Engineering, 2009, 25 (12): 102-106.

[2]王立军, 马杨, 冯鑫, 等. 玉米籽粒收获机分段式振动筛清选装置设计与试验[J]. 农业机械学报, 2020, 51(9):89-100.

Wang Lijun, Ma Yang, Feng Xin, et al. Design and experiment of segmented vibrating screen in cleaning device of maize grain harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(9): 89-100.

[3]樊晨龙, 崔涛, 张东兴, 等. 低损伤组合式玉米脱粒分离装置设计与试验[J]. 农业机械学报, 2019, 50(4): 113-123.

Fan Chenlong, Cui Tao, Zhang Dongxing, et al. Design and test of low damage combined corn threshing and separation device [J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(4): 113-123.

[4]耿端阳, 孙延成, 王宗源, 等. 玉米籽粒直收机板齿式脱粒装置设计与试验 [J]. 吉林大学学报(工学版): 2023, 53(11): 3281-3292.

Geng Duanyang, Sun Yancheng, Wang Zongyuan, et al. Design and experiment of plate tooth threshing device of corn grain direct harvester [J]. Journal of Jilin University (Engineering and Technology Edition): 2023, 53(11): 3281-3292.

[5]王占滨, 王振伟, 张银平, 等. 纵轴流柔性锤爪式玉米脱粒装置设计与试验[J]. 农业机械学报, 2020, 51(S2): 109-117.

Wang Zhanbin, Wang Zhenwei, Zhang Yinping, et al. Design and test of longitudinal axial flexible hammer-claw corn thresher [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51 (S2): 109-117.

[6]高连兴, 李心平. 玉米种子脱粒损伤机理与脱粒设备研究[M]. 北京: 北京师范大学出版, 2012.

[7]李耀明, 李洪昌, 徐立章, 等. 短纹杆-板齿式轴流脱粒分离装置性能试验[J]. 农业机械学报, 2009, 40(7): 88-92.

Li Yaoming, Li Hongchang, Xu Lizhang, et al. Performance test of short-rasp-bar of axial flow threshing and separating unit [J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(7): 88-92.

[8]王永刚, 张国海, 张恒, 等. 黄淮海地区夏玉米收获现状分析[J]. 中国农机化学报, 2018, 39(11): 112-115.

Wang Yonggang, Zhang Guohai, Zhang Heng, et al. Analysis on current status of summer maize harvest in Huang-Huai-Hai area [J]. Journal of Chinese Agricultural Mechanization, 2018, 39(11): 112-115.

[9]李心平, 马磊, 耿令新, 等. 玉米种子仿生脱粒机性能试验与参数优化[J]. 农业工程学报, 2017, 33(5): 62-69.

Li Xinping, Ma Lei, Geng Lingxin, et al. Performance test and parameter optimization of corn seed bionic thresher [J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(5): 62-69.

[10]耿端阳, 谭德蕾, 于兴瑞, 等. 玉米柔性脱粒滚筒脱粒元件设计与试验[J]. 吉林大学学报(工学版), 2020, 50(5): 1923-1933.

Geng Duanyang, Tan Delei, Yu Xingrui, et al. Design and test of corn flexible threshing cylinder element [J]. Journal of Jilin University (Engineering and Technology Edition), 2020, 50(5): 1923-1933.

[11]相姝楠, 付君, 张屹晨. 玉米脱粒技术及装置研究进展[J]. 中国农机化学报, 2019, 40(3): 95-101.

Xiang Shunan, Fu Jun, Zhang Yichen. Research progress of corn threshing technology and device [J]. Journal of Chinese Agricultural Mechanization, 2019, 40(3): 95-101.

[12]王镇东, 崔涛, 张东兴, 等. 玉米收获机低损变径脱粒滚筒设计与试验[J]. 农业机械学报, 2021, 52(8): 98-105.

Wang Zhendong, Cui Tao, Zhang Dongxing, et al. Design and experiment of low damage corn threshing drum with gradually changing diameter [J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(8): 98-105.

[13]张琨, 曹树坤, 吴长忠, 等. 玉米联合收获机纵轴流脱粒装置及控制系统的设计[J]. 农业技术与装备, 2016(6): 68-71.

Zhang Kun, Cao Shukun, Wu Changzhong, et al. Design of vertical axial flow threshing device and control system of maize combine harvester [J]. Agricultural Technology & Equipment, 2016(6): 68-71.

[14]耿端阳, 张道林, 王相友. 新编农业机械学[M]. 北京:国防工业出版社, 2011.

[15]仇义, 戴晓锋, 陈智, 等. 基于EDEM的冰草种子丸化机工艺参数优化仿真与试验[J]. 中国农机化学报, 2022, 43(11): 69-74.

Qiu Yi, Dai Xiaofeng, Chen Zhi, et al. Optimization simulation and experiment of technological parameters of agropyron seeds pelletizer based on EDEM [J]. Journal of Chinese Agricultural Mechanization, 2022, 43(11): 69-74.

[16]屈哲, 张东兴, 杨丽, 等. 纵轴流玉米脱粒分离装置喂入量与滚筒转速试验[J]. 农业机械学报, 2018, 49(2): 58-65.

Qu Zhe, Zhang Dongxing, Yang Li, et al. Experiment on feed rate and cylinder speed of longitudinal axial flow threshing and separating device for maize [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(2): 58-65.

[17]GB/T 9239.2—2006, 机械振动恒态(刚性)转子平衡品质要求第2部分: 平衡误差[S].

[18]李建平, 赵匀, 臧少锋, 等. 有序抛秧振动输送机构的模态分析与试验研究[J]. 农业工程学报, 2005(3): 115-117.

Li Jianping, Zhao Yun, Zang Shaofeng, et al. Modal analysis and experiment research of the vibration transportation mechanism of ordered rice seedling thrower [J]. Transactions of the Chinese Society of Agricultural Engineering, 2005(3): 115-117.

———2020 款中农博远玉米收获机值得期待