包覆式猕猴桃气动无损采摘机构设计与试验

王睿远 王佳虹 晏毓 朱国宏 叶宏宝

摘要:为解决猕猴桃采摘过程中易刮伤果实表皮的问题,设计一种新型的包覆式气囊夹爪,基于气动控制气囊的膨胀与收缩,实现果实的收纳与包覆,并通过增加果实与夹爪的受力面积,减少夹爪对果实的挤压,在保证果实不受损伤的前提下提高采摘成功率。以底部向上捕捉、剪切收获果实的采摘方式,设计气囊夹爪的机械结构;通过有限元模拟,对采摘过程中气囊与果实的受力情况进行分析,证明设计的夹爪受力点主要在气囊夹爪上下表面,贴合性高。经过实地采摘试验,测试不同气压下气囊夹爪的采摘成功率以及损伤率,确定夹爪气压为40 kPa时,采摘效果最好,成功率达95%,损伤率曲线与手工采摘最为相似。

关键词:猕猴桃;采摘机构;末端执行机构;气动装置

中图分类号:S225.93

文献标识码:A

文章编号:2095-5553 (2024) 06-0026-07

收稿日期:2022年10月18日

修回日期:2023年1月10日

*基金项目:浙江省科技计划项目(2019C02029,2022C02055);“科技助力经济2020”重点专项(SQ2020YFF0401786)

第一作者:王睿远,男,1996年生,河南漯河人,硕士;研究方向为智慧农业技术与智能装备。E-mail: wangruiyuan@qogori.com

通讯作者:王佳虹,女,1984年生,山西大同人,硕士;研究方向为智慧农业与机器人关键技术。E-mail: jackie@qogori.com

Design and experiment of pneumatic non-destructive picking mechanism for coated kiwi fruit

Wang Ruiyuan1, Wang Jiahong1, Yan Yu1, Zhu Guohong1, Ye Hongbao2

(1. Hangzhou Qogori Technology Co., Ltd., Hangzhou, 310051, China; 2. Institute of Agricultural Equipment,

Zhejiang Academy of Agricultural Sciences, Hangzhou, 310021, China)

Abstract: In order to solve the problem that the skin of kiwifruit is easily scratched during picking, a new type of enveloping airbag gripper based on pneumatic control of airbag expansion and contraction to achieve fruit storage and encapsulation was designed. By increasing the area of contact between the fruit and the gripper, reducing the compression on the fruit, the harvesting success rate was improved without damage to the fruit. The mechanical structure of the airbag gripper was designed by capturing and shearing the fruit from the bottom upwards. Through finite element simulation to analyze the force situation between the airbag and the fruit during picking, it was proved that the force point of the designed gripper was mainly on the upper and lower surfaces of the airbag gripper with a high fit. After the field picking test, the picking success rate and damage rate of the airbag gripper under different air pressure were tested. The best picking effect was achieved when the air pressure of the gripper was 40 kPa, with a success rate of 95%, and the damage rate curve was most similar to hand picking.

Keywords: kiwi fruit; picking mechanism; end effectors mechanism; pneumatics equipment

0 引言

猕猴桃原产于我国,其营养丰富,被称为水果之王[1]。目前,猕猴桃生产中大量采用人工收获,其劳动强度要求高,采摘效率低,成本昂贵[2]。再加上目前劳动力成本的日益上涨、人口老龄化等原因带来的劳动力不足问题,给广大果农增加了负担[3]。因此,有较多的研究致力于解决猕猴桃的自动采摘过程[4]。

在采摘机器人的研究过程中,要保证果实的无损采摘,需要设计合适的末端执行机构。傅隆生等[5]基于果实的几何模型,通过对采摘动作的简化分析,设计了钳式组合手指,实现了果实分离的效果。杨庆华等[6]设计了新型的弯曲关节用来模拟手指夹持动作,其通过气体控制弯曲关节外侧橡胶管的膨胀与收缩,完成关节内侧链接件的运动。这些研究大都采用硬接触的方式进行果实的抓取,在实际的作业过程中,坚硬的末端容易夹伤或者碰伤果实。而部分研究[7, 8]设计新型的柔性夹爪,通过控制气压完成夹爪的释放与抓取。虽然能够发生一定程度的形变,但是在实际的采摘过程中,由于果实的形状大小不一,夹爪与果实无法完全贴合,果实的受力大多集中在夹爪顶部的尖端上,在抓取过程中易刮伤果实表皮。

因此,本文设计一种包覆式气动无损的猕猴桃末端采摘装置,在采摘过程中通过增加末端执行机构与果实的受力面积,降低末端执行装置对果实的压力,减少对果实的损伤。利用仿真模拟对采摘的受力效果进行可视化分析,并进行实际采摘试验,以验证采摘效果。

1 采摘机构设计及工作原理

1.1 果实采摘模型

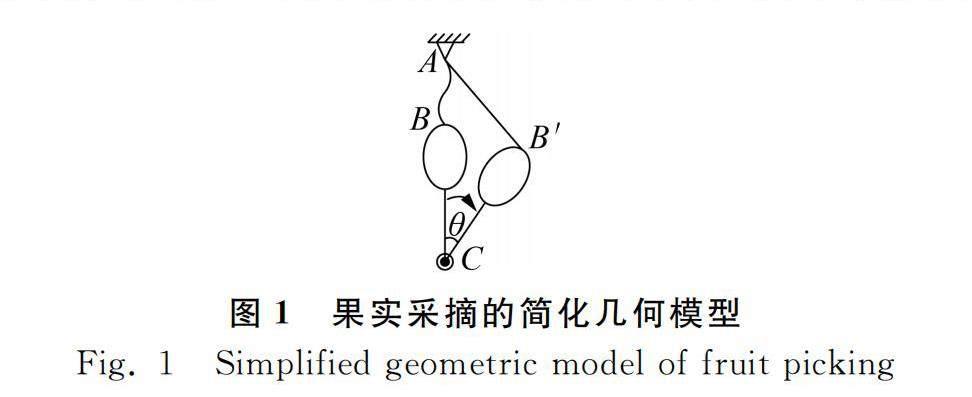

自然条件下,猕猴桃果实与枝干通过果柄连接,果柄中的维管束提供上拉力实现果实的悬挂生长。在果柄物理学特性的研究中,已经证实成熟期果实的果蒂处形成的离层结构,是导致果实掉落的主要原因[9]。张发年[10]也发现,猕猴桃果实的成熟期时,维管束组织形成离层结构,易受剪切力而发生折断,特别是当果柄与果实的惯性轴角度60°时,果柄分离力最小。事实上,维管束是一种管状空心纤维组织,能承受较强的拉应力,但不易承受剪切力。果实脱落的主要原因是果柄离层受剪切力作用,导致维管束被折断。图1是简化的果实采摘模型,猕猴桃采摘过程中,末端执行器与果实接触,通过外力移动末端机构,在末端执行机构与果实之间产生静摩擦力,完成剪切所需的最小动力,实现果实的摘取。

在采摘过程中,对于相同的果实和采摘动作而言,实现果实摘取所需的最小剪切力是固定的。剪切力主要是由末端执行机构与果实之间的静摩擦力提供,最大静摩擦力则与果实与末端执行机构之间的压力成正比。

P=FS(1)

式中: P——果实与末端执行机构的压强,Pa;

F——果实与末端执行机构的压力,N;

S——果实与末端执行机构的接触面积,m2。

根据式(1)可知,当受力面积S减小时,在施加相同的压力F情况下,末端执行机构与果实之间的压强P会同比增大,这易导致果实产生弹性或者塑性形变。形变导致的压缩量是最为显著的果实损伤因素,也是部分指型夹爪在贴合不严密时易损伤果实的原因。事实上,猕猴桃损伤存在极限夹持压力。陈军等[11]通过抗压特性试验确定,20 N的加载力不会对猕猴桃表面造成损伤;傅隆生等[5]分析果实采摘过程的受力情况,基于理论计算确定夹持压强为18.8 kPa时,果实直到可食也未出现腐坏(对应压力为15 N)。因此,本文以15 N压力与18.8 kPa压强为果实损伤阈值,进行采摘机构设计。

1.2 采摘机构工作原理

采摘机构的设计思路主要是对人的采摘动作进行简化与模拟。对于人工采摘方式而言,作业工人首先将猕猴桃果实向两侧拉拽,使果柄与果实的长轴形成直角或者较大的锐角时,手腕处提供额外的剪切力使果柄离层处折断,实现果实的脱落。由于人手臂的自由度高,手指的握力可随着手指的感知实时进行更改,因此在猕猴桃采摘时,果实基本不会与手指发生相对的滑动,更不会刮伤果实表皮。对于目前的夹爪而言,一方面要求夹爪具有一定的强度,能够固定果实,实现果实的抓取,另一方面要求夹爪足够柔软,能够完全贴合果实表皮,同时避免果实产生形变,对果实造成损伤。在这种条件下,夹爪的设计成本往往较高,不利于产品化应用。

通过将人工采摘的动作进行分解,采摘动作可简化为抱紧、移动、剪切。对于抱紧的动作,研究参考血压计的设计思路,用果实来替换手臂进入气囊中心。当气囊中空气的填充量减少时,气囊中心空间增大,便于果实进入;当气囊中压力增大时,气囊膨胀,进而与水果密切贴近,并随着气囊内部压力的增大,果实与气囊之间的包裹力也增加,获得更稳定的固定效果;在移动的过程中,本文使用机械臂代替手臂,将果柄与竖直方向形成一定夹角,便于完成剪切动作分离果实与果柄;剪切动作的实现主要是利用杠杆原理,通过气缸推动气囊固定机构的下部装置,使上部的气囊朝相反方向移动,折断果柄实现果实的剪切。

1.3 采摘机构整体设计

猕猴桃通常以棚架式进行栽培,其果实大多悬挂于棚架下方,底部遮挡不明显,空间大。因此,结合果实的生长特点,采摘机构拟从果实底部进行采摘作业。根据前期试验以及整体采摘机械中视觉部件的安装特点,设计从果实底部接近、导向环分离簇生果实以及气动包覆的末端执行机构。

为了实现猕猴桃果实的无损采摘,本文包覆式猕猴桃气动无损采摘机构由套筒装置与剪切装置组成,其结构如图2所示。该采摘机构的套筒装置安装于剪切装置上方,通过活动轴承与剪切装置连接。剪切装置一端留有安装孔位,通过螺纹固定于机械臂末端,一端设计为环形桶状,两侧设计的凸台内嵌两个活动轴承实现与套筒装置的连接。为了实现剪切动作,剪切装置上方安装有往复式气缸,其活塞杆与套桶侧表面连接,通过控制气缸的往复运动,控制套筒装置的前后摆动,实现“掰”的动作。

1.4 套筒装置设计

本文以血压计与灵感,设计包覆式的套筒装置(图3)。其中,桶形的采摘机构外壳,能够适应猕猴桃近似圆形的截面形状,同时能够将猕猴桃果实完全容纳在腔体中,实现果实的完全包覆,避免果实接触装置其余刚性部件造成损伤;在腔体内部,橡胶气囊被导向环及下底座固定与密封,当气囊内部有气体进入或排出时,气囊便会被膨胀与收缩,实现果实被抱紧与释放。考虑到猕猴桃簇生的特征,在套筒装置的顶部,设计导向环上部为内外倒角结构,便于将目标果实与周围干扰物体进行分离;桶形外壳侧边上,使用快速接头与外接气源连接,进行气囊结构的控制。最后,采摘机构底部为固定环,与剪切装置进行连接。

1.4.1 导向环

猕猴桃果实多呈簇状生长,相互之间毗邻且存在遮挡,在实际的采摘过程中末端机构易于目标相邻果实发生碰撞或者推挤,造成目标果实的位置发生偏移,导致单次的采摘任务失败。设计的导向环(图4)采用内外倒角设计,在末端机构由下往上运动过程中,导向环尖端沿果实间隙插入,使待抓取的目标果实顺着导向环内倒角进行套筒结构内部,目标相邻的干扰果实则被外倒角结构分隔,实现与目标果实的分离。

1.4.2 橡胶气囊

在套筒内部,气囊使用橡胶材质,保证气囊具有优秀的形变性能。在气囊的上部与底部平台上,留有装配孔位,用以与套筒结构进行固定。其折边结构通过台阶式的设计,形成多侧密封,在保证腔体密封性的同时,确保气囊的膨胀时不会拉扯上部与底部平台,延长气囊的使用寿命,也避免气囊膨胀对使整个腔体密闭性的影响;在气囊的侧部,囊壁被设计为圆形,同时搭配折角结构,在气囊充气时通过使折角结构膨胀,使气囊有足够的膨胀空间,给果实足够的包裹性,收缩时能够使囊壁完全贴合套筒,在向上抓取时能够使果实顺利进入套筒空腔内。

橡胶气囊的设计图与实物图如图5所示。由预试验的数据以及实际工业环境中气压的设置经验,设置气囊中气压的使用范围为10~50 kPa(以大气压强为零点,梯度为10 kPa)。

1.4.3 固定环

固定环(图6)位于套筒底部,其安装于剪切装置的固定桶上部,用于将套筒与剪切装置固定,并在气缸的带动下完成果实的“掰”取。另外,为了实现果实采摘后的自动收取,固定环下部还连接有收获管道,使采摘后的果实可以顺着管道到达指定的收集装置中。

2 仿真模拟分析

2.1 猕猴桃的三维模型

为了确定气囊模拟试验中猕猴桃的物理尺寸,在预试验阶段,随机挑选20个猕猴桃果实(海沃德,杭州市富阳树石村猕猴桃采集基地),使用游标卡尺与电子天平进行猕猴桃果实物理参数的测量。

如表1所示,果实的质量、长度、宽度和厚度均值分别为93.2 g、67.3 mm、52.1 mm和46.6 mm。测试的猕猴桃样品形状接近球形,后续仿真过程中可用球形近似替代猕猴桃进行有限元建模。

2.2 试验装置的简化模型

如图7(a)所示,是简化的猕猴桃与套筒装置在采摘过程的剖视图,其中,橡胶气囊由于充入了高压气体,体积发生膨胀,进而与猕猴桃表面贴近并产生较大的压力,形成较强的静摩擦力,使猕猴桃固定在套筒装置内部。橡胶气囊内部形状分布均匀,根据旋转对称性,在建模过程中,初始的气囊与果实的几何模型可以根据轴对称几何,简化建立为二维平面。

二维平面模型如图7(b)所示。其中,为了模型能够快速收敛,使用圆形近似代替猕猴桃;由于猕猴桃在采摘过程中,其侧边主要与气囊表面进行接触,因此,仿真时猕猴桃取左半部进行计算。在仿真过程中,气囊取最大横截面处,为了保证气囊内部气压能够保持稳定,设置气囊截面为密封环境。根据实际情况,设置截面处气囊长为3.8 cm,宽为0.8 cm,气囊壁厚为0.15 cm。

2.3 Comsol模型及分析

2.3.1 模型分析

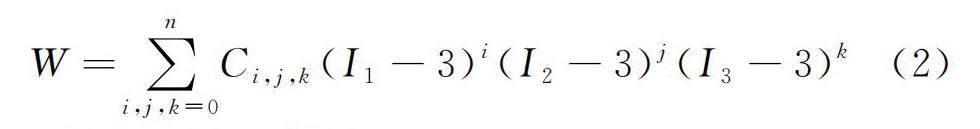

众所周知,非线性、弹性、各向同性和不可压缩性是橡胶材料的典型特征,研究者提出了一系列满足应变函数的超弹性本构模型来描述变形行为[12, 13]。其中,Mooney-Rivlin双参数模型可较好地描述小形变的超弹本构关系[14]。超弹性是指材料存在一个应变能函数,该函数是应变张量的标量函数,当超弹性材料产生相当大的形变后,仍可在其卸载时应变自动恢复[15, 16]。

采用Mooney-Rivlin本构模型来描述橡胶的变形行为[13]。橡胶的应变能可以用Mooney-Rivlin模型表示,如式(2)所示。

W=∑ni,j,k=0Ci,j,k(I1-3)i(I2-3)j(I3-3)k(2)

式中: W——应变势能,J;

Ci,j,k——材料常数,MPa;

i、j、k——I1(体积变化程度)、I2(形变程度)、I3(非浅性程度)对材料特性的影响;

I1、I2、I3——变形张量;

n——方程的阶数。

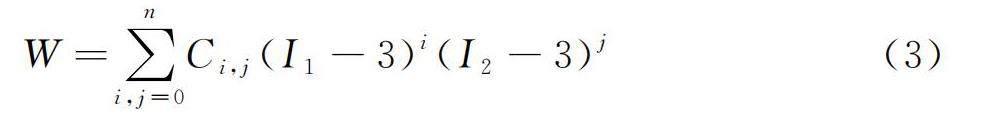

橡胶材料被认为是不可压缩的。式(2)可以简化为式(3)。

W=∑ni,j=0Ci,j(I1-3)i(I2-3)j(3)

Mooney-Rivlin模型可以进一步简化为一般形式,如式(4)所示。

W=C10(I1-3)i+C01(I2-3)j(4)

C10型和C01型是简化后的Mooney-Rivlin模型中的材料常数。

对于不可压缩橡胶材料,泊松比约为0.5。基于Treloar[17]与Lee[18]等的研究,材料常数之间的关系,剪切模量、弹性模量可以表示为

G=E3=2(C10+C01)(5)

E=6C101+C01C10(6)

式中: G——剪切模量,Pa;

E——弹性模量,Pa。

由于橡胶硬度可以测量。基于经验方程和试验数据拟合,弹性模量计算如式(7)所示。

logE=0.0198Hr-0.5432(7)

式中: Hr——橡胶材料的硬度,(°)。

根据式(6)、式(7),材料常数与橡胶硬度的关系可以表示为

log6C101+C01C10=0.0198Hr-0.5432(8)

本文C10取为0.37 MPa,C01取为0.11 MPa。

2.3.2 模型参数

在计算气囊内部的压力时,首先需要获取气囊内部的横截面积。计算面积的有效方式是使用散度发散定理,将原始曲面积分转换为等值线积分,如式(9)所示。

式中: A——横截面积,m2;

x——方向矢量在x方向的分量;

nx——微分后的小体积单元单位法矢量在x方向的分量;

l——微分后的小体积单元的外表面积,m2。

由于橡胶材料几乎不可压缩,因此体积模量设置为104 MPa。假设密闭空气的压缩是绝热的,则压力与密度的关系为

pp0=pp0γ=A0Aγ(10)

式中: A0——未形变时的面积,m2;

γ——常量,γ为1.4;

p——气囊气压,Pa;

p0——标准气压,Pa。

那么作用在气囊内部的载荷

Δp=p-p0=p0A0Aγ-1(11)

2.3.3 初始以及边界条件

在设定初始值时,环境温度、气囊以及猕猴桃果实的温度均设置为25 ℃。由于气囊固定在套筒装置内部,因此设置气囊与套筒的接触面为固定面。另外,依据实际的工作场景,设置气囊中压强为40 kPa,试验过程中气囊保持密闭。

2.3.4 仿真程序

本文使用COMSOL Multiphysics软件包模拟了气囊包裹果实的过程。在程序设计上,使用了固体力学模块,选择二维稳态情况对过程进行分析。几何模型根据2.2节中的简化模型进行设计。由于预设的气压对果实不会造成形变,因此设置猕猴桃果实为刚体,在仿真模拟过程中不发生形状改变。

在有限元网格划分过程中,猕猴桃边界、气囊侧边默认为超细,气囊与猕猴桃接触边界自定义网格大小,设置最大网格大小为0.2 mm。选择默认求解器,求解的时间为0~1 s,时间步长为0.1 s,便于模型更快地收敛。所有的工作均在惠普工作站上进行(I7处理器,英伟达2080显卡,内存32 G)。

2.4 仿真模拟结果分析

在气囊气压的逐渐增大过程中,气囊内部空气分子数量增加,使气囊发生膨胀,逐渐增加与果实的接触面积。图8(a)为气囊内部压力达到40 kPa时,果实与气囊接触情况的仿真模拟结果。可以看出,当气压大小达到40 kPa时,气囊发生明显的膨胀,导致气囊与圆形果实之间形成压痕。从图8(b)可以看出,接触区域的压力随着压痕的变化而发生变化,但是没有出现零压力的分布,证明气囊能够将果实的接触面完全包裹,说明本文设计的气囊夹爪具有良好的包覆性。此外,通过观察压痕线上的压力分布,可以发现在果实与气囊接触的边缘,压力值达到最大值(13.2 kPa,小于1.1节中的果实损伤阈值),说明本文设置的气囊夹爪在40 kPa的压力下理论上是可行的,也证明气囊夹爪在压痕首尾端易产生损伤,确定了在实际的采摘过程中,可通过判断接触面上下端果实的损伤情况判断夹爪的采摘效果。

3 采摘试验

3.1 采摘装置介绍

为了测试本文设计的包覆式气囊夹爪的采摘效果,在测试时气囊夹爪搭载于自行设计的采摘机器人系统。采摘机器人系统包括履带式底盘驱动系统、六轴机械臂、3D立体视觉设备和工控机。为了确保气囊夹爪采摘到的猕猴桃果实在运输过程中不受损伤,所有果实在采摘动作执行完成后,释放气囊中压强,并手动转移至测试平台。

3.2 试验方法介绍

采摘成功率试验:采摘成功率试验控制采摘装置其余参数保持恒定,调整气囊夹爪中气压从10~50 kPa,步长设置为10 kPa,手动指定猕猴桃位置后控制机械臂移动到指定猕猴桃下方10 cm处,利用真空泵(真空度设置为20 kPa)使气囊收缩方便猕猴桃进入。待猕猴桃进入后,控制不同气压的空气进入气囊中,包覆住猕猴桃果实,然后控制剪切装置“掰”下猕猴桃果实,猕猴桃果实被成功摘下并保持在气囊夹爪中才认为本次采摘成功。单次采摘测试共摘取20次,每种气压条件下测试3次。

果实损伤率试验:在采摘成功率试验进行完后,将成功采摘的果实转移至测试平台,在室温(25 ℃)下存放,每隔24 h检查一次果实表面,将果实表面发软腐败的猕猴桃定义为损坏的果实,并记录发生腐败的日期。为了判断气囊夹爪的采摘效果,人工在相同作业区域采摘60个作为对照组。最长的存储时间为14天。

3.3 试验结果分析

3.3.1 不同夹持气压下果实的采摘成功率

不同夹持气压下,果实的采摘成功率存在差距。如图9所示,果实的采摘成功率随着夹持气压的上升整体得到提升。当夹持气压为10 kPa时,采摘成功率最低,为16.7%,证明10 kPa的气压并不能提供充足的压力,使气囊表面橡胶与果实表面紧密接触,因此提供了较弱的摩擦力。当气囊表面提供的摩擦力小于果柄对果实的拖拽力时,在执行剪切动作后,果柄的离层并不会发生断裂,使果实停留在猕猴桃藤上。当夹持气压提高到30 kPa时,采摘成功率为68.3%,此时果实在剪切动作执行后,果柄离层断裂的概率较大,但是由于剪切动作提供了一个围绕剪切轴的向心力,会在果柄离层断裂后将猕猴桃果实甩出气囊空腔,掉落在地上,使成功率下降。当夹持气压为40 kPa、50 kPa时,采摘成功率分别95%和96.7%,此时采摘失败的果实大部分都是由于视觉引导系统的误差以及果实附近枝干造成。这种情况说明提升夹持气压对于提高采摘成功率的影响较小,因此合适的夹持气压应大于40 kPa。

3.3.2 不同夹持气压下果实的损坏率

猕猴桃属于后熟果实,其质地在采摘时硬而脆,极易发生碰撞造成轻微损伤,并且这些损伤在早期不易被发现,在储存期会出现早熟和腐败的现象。通过Harmandeep等[19]的研究,猕猴桃果实在发生损伤后,常会出现以下损伤结果:(1)在储藏过程中出现表皮刮伤;(2)果实表皮出现局部凹陷;(3)剥皮出现组织溃烂或白点;(4)果肉变为棕褐色。以上述四项损伤指标为果实损伤检测的依据。由于剥皮会影响果实存放,通过表皮状况以及果实硬度进行腐败情况的判断,果实损伤率以猕猴桃果实损伤的数量与样本总量的比值进行确定。

图10是猕猴桃果实存放8~14天时的损伤率曲线。从图10中可以看出,所有条件下的猕猴桃果实都随着存放天数的增加腐败数量不断上升。其中,气压为50 kPa时,损伤率曲线上升速率最快,这是由于气压过高导致猕猴桃果实在采摘过程中横向发生形变,使果实内部受损,在储藏过程中易腐败变质。当气压为10 kPa和20 kPa时,果实损伤率也处于较高水平,此时损伤主要为果实表面的刮伤。这是由于在采摘过程中,气囊由于压力过小,不能将果实抱牢,导致果实与气囊壁以及导向环发生刮蹭。从损伤率曲线看,气压为40 kPa时,损伤率曲线的变化趋势与人工采摘相近,证明此时采摘效果与人工采摘近似。

图11是气压为50 kPa时猕猴桃发生腐败的照片,从图11中可以看出,猕猴桃受损中心多集中于果实腹部上下侧,并向四周蔓延,说明果实在较高夹持气压下,果实腹部上下侧容易受到损伤,证实本文设计的气囊夹爪在上下两侧夹持力较强,这一结果与仿真模拟结果一致。

4 结论

1) 本文提出一种包覆式气囊夹爪,实现猕猴桃的无损采摘。新设计的气囊夹爪,通过增加末端执行机构与猕猴桃的接触面积,在气囊气压大于40 kPa时,采摘成功率可达95%以上。

2) 通过仿真分析,证实气囊夹爪与猕猴桃之间良好的包覆效果。设置气囊气压为40 kPa时,气囊与果实的接触区域未出现零压力分布,且最大压力为13.2 kPa,低于果实的理论损伤值。

3) 通过实际的采摘试验,获取采摘成功率与采后损伤率的试验结果,证明本文所设计的气囊最适气压为40 kPa,此时采摘成功率为95%,采后损伤率曲线的变化趋势与人工采摘相近。表明本文所设计的气囊夹爪可以应用于猕猴桃采摘作业中,具有良好的市场应用价值。

参 考 文 献

[1]黄宏文, 龚俊杰, 王圣梅, 等. 猕猴桃属(Actinidia)植物的遗传多样性[J]. 生物多样性, 2000(1): 1-12.

Huang Hongwen, Gong Junjie, Wang Shengmei, et al. Genetic diversity in the genus Actinidia [J]. Biodiversity Science, 2000(1): 1-12.

[2]王周宇. 猕猴桃采摘机器人自动搬运装箱装置的设计与研究[D]. 杨凌: 西北农林科技大学, 2019.

Wang Zhouyu. Design and research of automatic conveying and packing machine on kiwifruit harvesting robot [D]. Yangling: Northwest A & F University, 2019.

[3]金玉成, 刘继展, 徐朱洁, 等. 农业机器人技术发展现状与趋势[J]. 农业工程技术, 2021, 41(33): 87.

[4]王宜磊, 陈霖, 易柳舟, 等. 猕猴桃采摘机械手末端执行机构的设计[J]. 食品与机械, 2018, 34(1): 89-91, 148.

Wang Yilei, Chen Lin, Yi Liuzhou, et al. Design of the terminal actuator of kiwi fruit picking manipulator [J]. Food and Machinery, 2018, 34(1): 89-91, 148.

[5]傅隆生, 张发年, 槐岛芳德, 等. 猕猴桃采摘机器人末端执行器设计与试验[J]. 农业机械学报, 2015, 46(3): 1-8.

Fu Longsheng, Zhang Fanian, Gejima Yoshinori, et al. Development and experiment of end-effector for kiwifruit harvesting robot [J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 1-8.

[6]杨庆华, 金寅德, 钱少明, 等. 基于气动柔性驱动器的苹果采摘末端执行器研究[J]. 农业机械学报, 2010, 41(9): 154-158, 204.

Yang Qinghua, Jin Yinde, Qian Shaoming, et al. Research on end-effector of apple picking based on new flexible pneumatic actuator [J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(9): 154-158, 204.

[7]熊安迪. SRT软体机器人: 给机器人装上灵巧、柔软的“手”[J]. 机器人产业, 2021(1): 107-112.

[8]Amend J, Cheng N, Fakhouri S, et al. Soft robotics commercialization: Jamming grippers from research to product [J]. Soft Robotics, 2016, 3(4): 213-222.

[9]陈发河, 于新, 张维一, 等. 无核白葡萄果柄结构与落粒关系的研究[J]. 新疆农业大学学报, 2000(1): 44-48.

Chen Fahe, Yu Xin, Zhang Weiyi, et al. Study on relationship between pedicel structure and berry [J]. Journal of Xinjiang Agricultural University, 2000(1): 44-48.

[10]张发年. 猕猴桃无损采摘末端执行器的设计与研究[D]. 杨凌: 西北农林科技大学, 2014.

Zhang Fanian. Research and design on the nondestructive end-effector of kiwifruit harvesting robot [D]. Yangling: Northwest A & F University, 2014.

[11]陈军, 王虎, 蒋浩然, 等. 猕猴桃采摘机器人末端执行器设计[J]. 农业机械学报, 2012, 43(10): 151-154, 199.

Chen Jun, Wang Hu, Jiang Haoran, et al. Design of end-effector for kiwifruit harvesting robot [J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10): 151-154, 199.

[12]李晓芳, 杨晓翔. 橡胶材料的超弹性本构模型[J]. 弹性体, 2005(1): 50-58.

Li Xiaofang, Yang Xiaoxiang. A review of elastic constitutive model for rubber materials [J]. China Elastonierics, 2005(1): 50-58.

[13]王浩. 橡胶材料的超弹性本构模型在轮胎分析中的应用[D]. 哈尔滨: 哈尔滨工业大学, 2008.

Wang Hao. Applcation of hyper-elastic constitutive models on rubbers in tyre analysis [D]. Harbin: Harbin Institute of Technology, 2008.

[14]路纯红, 白鸿柏. 粘弹性材料本构模型的研究[J]. 高分子材料科学与工程, 2007, 23(6): 28-31, 35.

Lu Chunhong, Bai Hongbai. Study on constitutive model of viscoelastic material [J]. Polymer Materials Science & Engineering, 2007, 23(6): 28-31, 35.

[15]李忱, 杨桂通. 非线性超弹性体应力应变张量与应变能函数之间的微积分关系[J]. 太原理工大学学报, 2009, 40(2): 188-191.

Li Chen, Yang Guitong. The differential/integral relations between stress-strain tensor and strain energy function of nonlinear elastic solids [J]. Journal of Taiyuan University of Technology, 2009, 40(2): 188-191.

[16]Agosti A, Gower A L, Ciarletta P. The constitutive relations of initially stressed in compressible Mooney-Rivlin materials [J]. Mechanics Research Communications, 2018, 93: 4-10.

[17]Treloar L R G. The physics of rubber elasticity [M]. 1975.

[18]Lee B S, Rivin E I. Finite element analysis of load-deflection and creep characteristics of compressed rubber components for vibration control devices [J]. Journal of Mechanical Design, 1996, 118(3): 328-336.

[19]Harmandeep J. Factors affecting the replacement of wooden harvesting bins with plastic equivalents for the New Zealand kiwifruit industry [D]. University of Waikato, 2010.