公路桥梁项目预制T梁的蒸汽养生探讨

冉江东

摘要 预制T梁质量与混凝土养生条件有关。为提高预制T梁质量,文章探讨了预制T梁的蒸汽养生技术,通过实验验证该技术的可行性。确定预制T梁的截面尺寸、原材料和配合比,设定蒸汽养生的参数,包括静置时间9 h,升降温速率12 ℃/h,恒温温度55 ℃,控制预制梁温湿度。通过温湿度监测、力学性能试验得到以下结论:蒸养结束后,预制T梁的抗压强度、弹性模量均达到设计值的94%以上,满足预应力张拉的要求;温湿度控制有效避免了混凝土的开裂变形。旨在为相关工程的施工提供技术参考。

关键词 公路桥梁项目;预制T梁;蒸汽养生;施工技术要点

中图分类号 U445.47文献标识码 A文章编号 2096-8949(2024)08-0140-03

0 引言

预制T梁是一种常用公路桥梁上部结构形式,其质量受混凝土养生条件的制约,尤其是冬季施工时,由于气温低、湿度小等不利因素,混凝土的水化反应缓慢,导致混凝土强度发展不足,甚至出现裂缝、蜂窝、麻面等缺陷,影响预制T梁的使用性能。为解决这一问题,该文探讨了预制T梁的蒸汽养生技术,即利用木质颗粒燃气锅炉(压强<0.1 Pa)产生蒸汽,通过蒸汽管道输送到养生室内,对预制T梁进行加温加湿养生处理。

1 工程背景

某高速公路及5座大桥、1座中桥,共需预制30 m预应力混凝土T梁695片。根据工程进度及施工设计要求,预制期限为9个月。由于预制梁场用地紧张,仅能在标段内一段600 m×15 m的路基段建设24个固定台座,无法满足预制需求。因此,采用蒸汽养生技术和集约化流水线设计的预制T梁方案,利用电蒸汽发生器对预制T梁进行加温加湿处理,提高T梁预制效率,保证工程目标的顺利实现。

2 预制T梁

2.1 截面基本尺寸

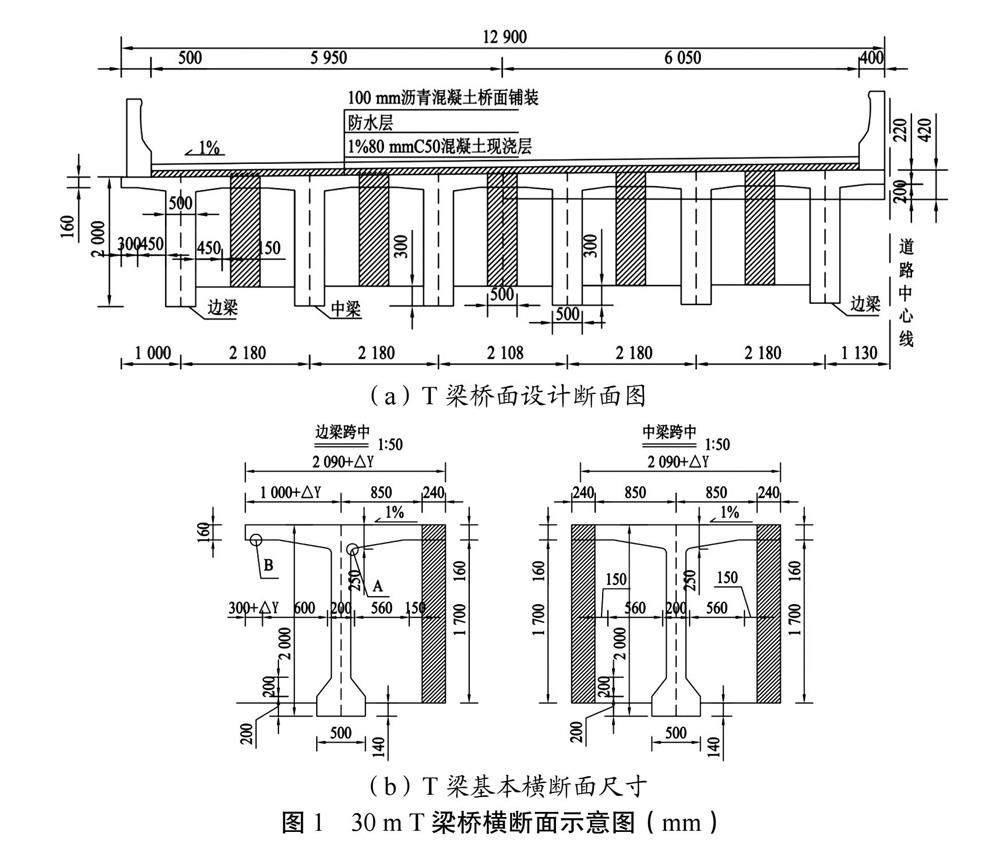

该公路桥梁30 m预应力混凝土T梁桥的上部结构由7片T梁构成,每片T梁的截面尺寸如图1所示。T梁的梁高、底板宽、腹板宽、翼缘板厚度和宽度分别为2.0 m、

0.5 m、0.2 m、0.2 m、0.3 m,其中翼缘板后浇带的宽度用ΔY表示。T梁的混凝土方量、钢筋重量分别为30 m3、

7.4 t。T梁的桥面宽、跨径分别为13 m、25 m。T梁截面设计需综合考虑受力、工艺、安全等多种因素,以满足工程要求,该项目30 mT梁桥横断面示意见图1。

2.2 原材料与配合比

该工程采用的预制T梁混凝土原材料、配合比如下:

(1)原材料:水泥为海螺P.Ⅱ52.5,砂为机制砂(细砂)、机制粗砂,碎石为自产,粒径范围4.8~10 mm、11~27 mm,粉煤灰为F类Ⅱ级,外加剂为HBE-801D型,水为地下水。

(2)配合比:采用C50混凝土,根据室内试块试验确定混凝土配合比,符合施工设计要求。

3 预制T梁蒸汽养生技术体系

3.1 预制T梁生产效率控制

基于自动化技术高效预制土T梁进行蒸汽养生处理,以提高其力学性能、生产效率。

3.2 蒸汽养生参数设定

为实现预制T梁的高效生产及高质量养生,采用以下参数设定:

静置时间:混凝土浇筑后在模具内静置的时间,影响混凝土的初期硬化程度。静置时间过短,混凝土强度不足,易造成脱模后的开裂变形;静置时间过长,混凝土强度过高,不利于预应力施加。该公路桥梁的T梁静置时间为9 h。

升降温速率:蒸汽养生过程中,温度的升降速度会影响混凝土的温度应力。如温度过快上升会加速混凝土内水分蒸发,使其体积快速扩大,产生变形;反之会导致混凝土内外温差过大,产生较大拉应力,最终形成温度裂缝。根据混凝土的性能、养生效果确定预制T梁的升降温速率为12 ℃/h。

恒温温度:蒸汽养生过程中需保持恒定温度,温度过低,混凝土的水化反应缓慢,混凝土强度、耐久性低;温度过高,混凝土水化反应过快,该工程预制T梁的恒温温度为55 ℃[1]。

3.3 预制梁全过程温湿度控制

预制T梁蒸汽养生技术要求全程控制梁的温湿度,以保证混凝土的水化反应、强度发展。温湿度控制的主要内容如下:

(1)温湿度控制:蒸养室内用自动蒸汽发生器输送饱和蒸汽,进行T梁加温加湿处理。利用独立温湿度传感器实时监测蒸养室内的环境温湿度,与智能控制系统比较,以确保温湿度的准确性。蒸养过程中按照静置、升温、恒温、降温四个阶段记录温湿度,每隔0.5 h记录温度变化期间的温度值,每隔1 h记录温度稳定期间的温度值,严格遵循监测参数进行养护。

(2)温湿度测点布置:为全面掌握预制梁的温湿度状况,蒸养室、T梁上分别布设多个温湿度测点。蒸养室左右墙壁上各布设3个温湿度测点,分别位于两端、跨中,用于监测蒸养室内的空气温湿度,T梁跨中心处设传感器用于获取梁体内部温度、应力的参数值,具体如图2所示;蒸养阶段需合理控制T梁内外温差,确保不超过10 ℃,防止温度梯度过大导致混凝土开裂或变形[2]。

(3)温湿度数据分析:根据温湿度测点的记录分析预制梁的温湿度变化,评价蒸养效果,指导后续施工养护。

3.4 同条件蒸养混凝土基本力学性能试验过程控制

T梁混凝土的基本力学性能试验过程控制步骤主要包括:

(1)混凝土由拌和站拌制送至现场后,立即制作试块进行性能测试。

(2)试块、T梁一同置于养护场地,按规范要求静置养护,直到可脱模为止。

(3)试块、T梁一起送入蒸汽养生室,按预先设定的养护参数进行蒸汽养生,加速混凝土水化。

(4)试块的弹性模量、抗压强度等参数均值达到设计值的90%时开始降温,直到与外界温度相差不超过10 ℃,结束蒸汽养生。

(5)蒸汽养生结束后,测试混凝土抗压强度、弹性模量,检验混凝土的力学性能是否符合要求。

4 预制T梁蒸汽养生试验结果

选取4片预制T梁进行蒸汽养生试验,监测温湿度变化、力学性能发展。试验目的是验证蒸汽养生技术的有效性。试验内容如下:

(1)温湿度监测:预制梁的蒸养室、T梁上分别布设多个温湿度测点,记录蒸养过程中的温湿度数据。

(2)力学性能试验:保温棚内同条件养生混凝土试块,测定混凝土的抗压强度、弹性模量。

4.1 温湿度监测结果

T梁的质量受温度和应力的影响,因此需要进行合理的控制和监测。如图3所示,展示了T梁的温度变化过程,可以分为三个阶段:

(1)升温阶段:从9~25 ℃的环境温度出发,以10 ℃/h的速度升温,约3.5 h后达到60 ℃。

(2)恒温阶段:维持在60 ℃±5 ℃的养护温度下,同时,检测T梁的内部温度和应力,保证在合适的范围内。

(3)降温阶段:以10 ℃/h的速度降温,约3 h后与环境温度的差距不超过15 ℃。

4.2 混凝土基本力学性能试验结果

首梁(Z7-3)的混凝土浇筑时间为4 h,其余3片为3 h。首梁(Z7-3)的蒸汽养生龄期为15 h,其余3片为14 h。所有梁的静置时间均为9 h。

试验T梁的抗压强度、弹性模量试验结果分别如图4~5所示。蒸养结束后,常温保护4 h,以便开展预应力张拉。

据图4、图5预制T梁的抗压强度和弹性模量随蒸养时间的变化情况可知,蒸养过程中,混凝土力学性能随着水化反应的进行而提高,尤其是在升温、恒温阶段,力学性能的增长较为明显。降温阶段,力学性能的增长速度减缓,但仍有一定提升。蒸养结束后,梁的抗压强度、弹性模量均达到设计值的94%以上,表明蒸养条件符合预制梁的要求,可开展预应力张拉[3]。

5 结语

综上所述,该文探讨了采用蒸汽养生技术,利用木质颗粒燃气锅炉对预制T梁进行加温加湿处理,加速混凝土的水化反应,提高混凝土的耐久性,主要结论如下:

(1)预制T梁的抗压强度和弹性模量在蒸养过程中随着水化反应的进行而提高,尤其是在升温、恒温阶段,力学性能的增长较为明显。蒸养结束后,预制T梁的抗压强度、弹性模量均达到设计值的94%以上,满足预应力张拉要求。

(2)预制T梁的温湿度控制可有效避免混凝土的开裂、变形等缺陷,保证预制T梁的质量。蒸养室内空气温湿度与T梁内部的温度、应力保持在合理范围内,控制T梁体内外温度差不超过10 ℃。

参考文献

[1]李瑞卿. 高速公路工程中的冬季预制箱梁蒸汽养护质量控制[J]. 运输经理世界, 2022(29): 144-146.

[2]赵文斌, 赵永鹏, 刘建勋. 低温、大温差地区预制混凝土箱梁养护制度研究[J]. 混凝土与水泥制品, 2020(8): 38-42.

[3]郭志根, 郑轩. 预制梁蒸汽养生技术的应用[J]. 交通世界, 2023(25): 106-109.