基于熔池图像的304不锈钢焊管氩弧焊钨针损耗检测

王桐 侯怀书

摘 要:钨极氩弧焊(TIG焊)是目前大部分不锈钢焊管制管企业采用的焊接工艺。该种工艺通常使用钨针作为电极材料,正常的钨针顶部一般为尖锥形,而随着焊接的进行,钨针针尖会逐渐产生烧损,烧损后的钨针会对焊缝的成型造成极大的影响,极易产生焊洞、咬边、漏焊等缺陷。该文通过分析氩弧焊焊接图像中的熔池轮廓模型及图像信息,发现熔池宽度与焊接电流、钨针损耗之间的联系,提出一种基于熔池轮廓的钨针损耗检测方法,通过实验证明,该文所提出的通过熔池宽度的变化检测钨针损耗的方法具有较好的准确性和可行性。

关键词:氩弧焊;钨针损耗;图像处理;损耗检测;304不锈钢焊管

中图分类号:TG409 文献标志码:A 文章编号:2095-2945(2024)17-0015-06

Abstract: Tungsten Inert Gas (TIG) welding is the welding process currently used by most of the stainless steel welded control pipe enterprises. This process usually uses a tungsten needle as the electrode material, the normal tungsten needle top is generally a pointed cone, and with the welding process, the tungsten needle tip will gradually produce burns, burns the tungsten needle will have a great impact on the weld seam molding, is very prone to weld holes, biting edges, leakage of weld and other defects. In this paper, by analyzing the model and image information of the molten pool contour in the welding image of argon arc welding, we discovered the connection between the width of the molten pool and the welding current, tungsten needle loss, and proposed a tungsten needle loss detection method based on the molten pool contour. Through experiments, it is proved that the method proposed in this paper for detecting the loss of tungsten needles through the change of the width of the molten pool has good accuracy and feasibility.

Keywords: Tungsten Inert Gas (TIG) welding; tungsten needle loss; image processing; loss detection; 304 stainless steel welded pipe

不锈钢焊管是将不锈钢的钢带卷曲成型后焊接制成的钢管[1],其具有较高的抗弯强度、抗拉强度及在氧化环境下良好的耐腐蚀性能和耐热性能;在折弯、抗扭强度相同时,其质量较轻、壁值偏差小、成本低,被广泛应用于石油化工、汽车、压力管道等众多领域[2]。

目前,大部分不锈钢焊管制管企业均采用氩弧焊作为焊接工艺,钨极氩弧焊由于其焊接过程稳定,具有保护效果好、电弧稳定、材料飞溅少、焊接外观美观和易于实现实时监测与控制等优点,在不锈钢焊管自动化焊接生产中得到了广泛的使用[3]。氩弧焊对于钨针针尖的形状有严格的要求,正常的钨针顶部一般为尖锥形,而随着焊接的进行,针尖会逐渐产生烧损,烧损后的钨针会对焊缝的成型造成影响,极易产生焊洞等缺陷,降低不锈钢焊管的机械性能,对产品质量造成严重影响。而在现有的加工技术中,对钨针的磨损一般采用人工观察的方式,通过操作工人人眼观察来判断钨针是否发生磨损,工作效率低下且无法及时发现损耗情况。

由于在实际焊接环境中存在较复杂的噪声及弧光干扰,无法通过视觉检测的方式直接看到焊接过程中钨针针尖的变化情况,现有的研究成果中对于焊接过程中钨针损耗检测的研究也相对较少。本文提出了一种基于氩弧焊焊接熔池轮廓的钨针损耗检测方法,利用304(06Cr19Ni10)不锈钢钢带进行焊管焊接成型实验,通过对焊接过程中熔池宽度的检测,实现了对焊接过程中钨针损耗情况的实时检测。

1 焊接熔池分析

1.1 钨电极

不锈钢焊管氩弧焊焊接时通常使用钨针作为电极材料,钨针与卷制成型后的不锈钢钢带之间会产生电弧,通过电弧产生的热量将焊缝处熔化,从而形成不锈钢焊管。在不锈钢焊管氩弧焊工艺中,钨针尖端的形状是一个重要的工艺参数,钨针尖端形状会影响电弧形态及工件的热输入情况。因此,在使用前需对针尖进行修磨,将针尖修磨成尖锥形,尖锥形具有良好的引弧及稳弧性能,可以保证焊接时电弧稳定燃烧和热量集中,否则会出现引弧困难、电弧不稳定等情况,从而产生气孔、夹渣等焊接缺陷[4]。

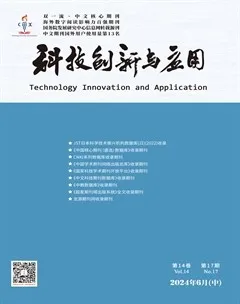

在氩弧焊过程中,随着焊接的进行,钨针会逐渐出现烧损,针头尖锥的角度会逐渐变大,导致电弧稳定性降低,影响焊缝成型。图1为持续焊接120 min后的钨针与未使用的新钨针的对比图,从图1中可以看出,钨针在焊接120 min后,尖端形状出现了明显的变化。

1.2 熔池模型分析

不锈钢焊管氩弧焊焊接过程中的电弧驱动力模型如图2所示,其中,电弧及熔池轮廓一般呈现左右对称的特征,轮廓的几何特征会受到焊接过程中电流、电压、钨针形态等的影响。焊接过程中的电弧驱动力是影响电弧形态的重要参数。电弧驱动力中的电弧压力和阻力会对电弧和熔池形状产生明显的影响[5-6]。

电弧压力可以利用高斯函数进行表示,如式(1)所示[7]

式中:μ0表示自由空间的磁导率;I表示电弧电流;rA表示有效半径。电磁力是由于电弧等离子体射流的碰撞而产生的,其方向从电弧中心指向电弧外侧。电磁力会随着电流的减小而减小[8]。通过对焊接过程中熔池模型的分析可知,熔池轮廓包含有丰富的焊接过程信息,电弧压力和电磁力是影响弧光及熔池轮廓的主要因素,从熔池轮廓自身的尺寸参数变化中可以反映出焊接电流在焊接过程中的变化情况。

2 钨针损耗检测

2.1 熔池图像处理

通过工业相机采集到的不锈钢焊管氩弧焊图像如图3所示,图像中包含有电弧光、熔池、钨针和焊缝等信息。其中,钨针尖端区域的信息被高亮度的熔池区域覆盖,无法完整获取钨针尖端在焊接过程中的状态,而弧光及熔池区域亮度较高,与周围环境对比度明显,从图像中提取时相对容易。

在提取熔池轮廓之前,首先需要将熔池区域从焊接图像当中分割出来,需要对采集到的图像进行高斯滤波与二值化处理,经过高斯滤波与二值化处理后的图像如图4所示。

为了减少后续处理过程中的数据计算量,仅对熔池轮廓的拐点坐标进行提取,提取出的熔池轮廓如图5(a)所示。提取出的熔池轮廓是由一系列坐标点组成的二维点集,如图5(b)所示。

通过提取出的熔池轮廓二维点集,可以准确地获取熔池的几何参数,熔池宽度数据可以通过熔池轮廓的外接矩形进行计算,如图6所示,外接矩形的宽度即为熔池轮廓的宽度。

2.2 钨针损耗与熔池变化

焊接过程中钨针的损耗会对不锈钢焊管焊缝的形态产生一定的影响。图7为对同一型号不锈钢焊管每隔40 min取样后的金相图。通过金相图可以看出,随着焊接的进行,不锈钢焊管内焊缝逐渐变窄,在120 min内由1.38 mm变为1.31 mm,外焊缝逐渐变宽, 在120 min内由2.66 mm变为2.76 mm。

图8为与图7同一型号的不锈钢焊管焊接过程中熔池宽度及内外焊缝宽度的变化情况,其中熔池宽度数据每分钟采集10次,连续采集120 min,取其5 min内熔宽数据的平均值,通过对熔池宽度数据的实时监测可以看出,在焊接过程中,熔池宽度会在一定范围内呈现波动变化,整体呈现较为明显的下降趋势,而随着熔池宽度的减小,不锈钢焊管内焊缝逐渐变窄,外焊缝逐渐变宽,当内焊缝减小到一定程度时,就会导致气孔、漏焊、未焊透和孔洞等缺陷出现。

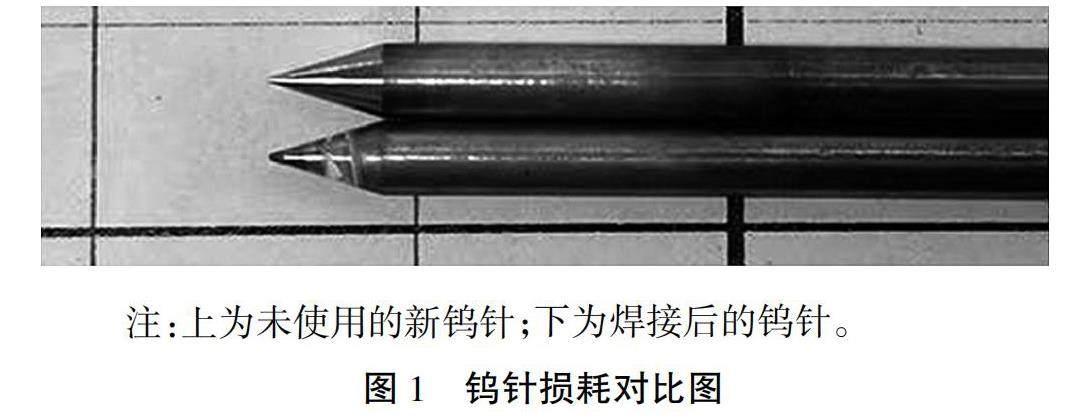

在焊接过程中,尽管施加在钨针上的焊接电流大小并未发生变化,但由于钨针针尖会发生烧损,导致针尖输出的用于焊接的实际电流小于所设定电流。图9为同一型号氩弧焊焊机焊接同一尺寸不锈钢焊管时,熔池宽度在不同焊接电流下的变化情况。

通过图9可以看出,在焊接过程中,熔池的宽度会在一定范围内呈现波动变化,而当焊接电流发生变化时,熔池的宽度也会随着电流的变化而发生变化,当电流增大时,熔池宽度增大,当电流减小时,熔池宽度减小。因此,通过熔池宽度的变化可以表征出焊接电流的变化。

综上所述,可以通过熔池的尺寸参数的变化反映出钨针针尖输出的电流大小及内外焊缝宽度的变化,进而反映出钨针的损耗程度,即随着焊接过程中钨针的烧损,钨针针尖所输出的电流强度会逐渐降低,熔池轮廓的宽度会逐渐减小,当熔池宽度与焊接起始时相比出现较大变化时,即可认为钨针出现较为严重的烧损,需要及时进行更换。

3 实验验证

3.1 实验装置

不锈钢焊管是以不锈钢钢带作为原材料,通过焊管成型机,由滚轮模具逐级卷制成管状,匀速运动至焊接点由焊枪纵缝焊接而成。为了验证本文所提出的氩弧焊钨针损耗检测方法的有效性,采用不锈钢焊管氩弧焊焊接过程中实时采集的图像进行测试。实验装置如图10所示。工业相机位于焊接区域斜上方,由于焊接过程会产生强烈的电弧光,因此图像采集过程采用被动视觉方式,不再额外使用其他辅助照明光源,在相机前方使用滤光片降低电弧光对图像采集的影响。

3.2 实验分析

为了验证本文所提出的钨针损耗检测方法,本文在同一图像采集条件下,采集了不同焊接电流,不同管径及壁厚的3组焊接数据,包括焊接过程中熔池宽度及不锈钢焊管内、外焊缝的宽度数据,见表1。其中,熔池宽度利用本文算法计算得出,每分钟采集25次,取1 min内的平均值作为实验数据。内、外焊缝宽度数据由焊缝处金相图得出,每隔60 min采集一次。表1中第1组不锈钢焊管的初始焊接电流为177 A,焊管直径为10 mm,壁厚为1 mm;第2组不锈钢焊管的初始焊接电流为155 A,焊管直径为12 mm,壁厚为0.8 mm;第3组不锈钢焊管的初始焊接电流为205 A,焊管直径为12 mm,壁厚为2 mm,3组不锈钢焊管的材质均为304不锈钢。

各组实验数据的变化趋势分别如图11、图12、图13所示。在焊接过程中,熔池宽度在一定范围内出现波动,整体呈现较为明显的下降趋势,内焊缝逐渐变窄,外焊缝逐渐变宽。

各组实验中所用钨针的烧损程度如图14所示,可以看出钨针在连续焊接一段时间后均出现了不同程度的烧损。烧损后的钨针尖锥的角度均大于未使用的全新钨针。

通过各组实验结果可以得出,随着焊接的进行,钨针会逐渐产生烧损,不锈钢焊管的内外焊缝会产生一定程度的变化,而熔池的宽度也会随之减小,因此,通过熔池的宽度数据可以反映出钨针的烧损情况,当熔池宽度与焊接初始时相比减小程度过大时,即可认为钨针出现烧损,需要进行更换,否则会对不锈钢焊管焊接质量产生影响。

4 结论

本文利用图像处理技术,提出了一种基于熔池图像的304不锈钢焊管氩弧焊钨针损耗检测方法,并通过实验进行了验证。发现在不锈钢焊管氩弧焊过程中,熔池轮廓的宽度与钨针损耗之间的关系,即随着焊接的进行,钨针尖锥角的角度逐渐变大,导致针尖输出的实际电流减小,熔池轮廓宽度逐渐变小。其中,熔池轮廓的宽度可通过熔池的外接矩形进行计算。当熔池宽度与焊接初始时相比减小程度过大时,即可认为钨针出现烧损,需要进行更换。通过实验证明,本文所提出的通过熔池宽度的变化检测钨针损耗的方法具有较好的准确性和可行性。

参考文献:

[1] 季艳娇,潘鑫,汤炀.316L不锈钢焊管横向裂纹产生原因[J].理化检验-物理分册,2023,59(10):50-51,70.

[2] 王希靖,王博士,魏万奎,等.直缝不锈钢焊管焊缝组织性能研究[J].热加工工艺,2017,46(15):86-89,97.

[3] WU H, CHANG Y L, MEI Q, et al. Research advances in high-energy TIG arc welding[J]. The International Journal of Advanced Manufacturing Technology,2019,104:1-4.

[4] 毛秋英,赵效彪,宋晓波.06Cr19Ni10不锈钢的全自动脉冲钨极氩弧焊工艺[J].焊接技术,2023,52(6):50-53.

[5] OREPER G M, EAGAR T W, SZEKELY J. Convection in arc weld pools[Z]. 1982.

[6] KONG X, ASSERIN O, GOUNAND S, et al. 3D finite element simulation of TIG weld pool[J]. IOP Conference Series: Materials Science and Engineering,2012,33(1):012025.

[7] ZHAO G X, DU J, WEI Z Y, et al. Numerical analysis of arc driving forces and temperature distribution in pulsed TIG welding[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2019,41(1):1563.

[8] SANG W H, WON I C, SUCK J N, et al. Influence of driving forces on weld pool dynamics in GTA and laser welding[J]. Welding in the World: Journal of the International Institute of Welding: Journal of the International Institute of Welding,2013,57(2):257-264.