PLC在工业电气自动化中的应用

仇锦龙 周凯 韦统革 赵明华

摘要:在工业电气自动化中,可编程逻辑控制器(PLC)作为一种关键的控制设备,发挥着重要的作用。PLC技术的出现标志着工业控制领域发生了革命性的变化,其应用不仅加速了生产流程,而且提高了系统的可靠性和灵活性。PLC不仅广泛应用于制造业,而且在能源、交通、医疗等多个领域也有应用。PLC的强大功能使得它能实现复杂的控制逻辑,监测和管理各种工业过程,同时可实时响应和适应不同的工作环境。文章着重探讨PLC在工业电气自动化中的应用策略。

关键词:PLC;工业电气自动化;应用

doi:10.3969/J.ISSN.1672-7274.2024.04.036

中图分类号:TM 76,TP 273 文献标志码:B 文章编码:1672-7274(2024)04-0-03

The Application of PLC in Industrial Electrical Automation

QIU Jinlong, ZHOU Kai, WEI Tongge, ZHAO Minghua

(Yankuang Energy Group Co., Ltd. Jining No.3 Coal Mine, Jining 272169, China)

Abstract: In industrial electrical automation, programmable logic controllers (PLCs) play an important role as a critical control device. The emergence of PLC technology marks a revolutionary change in the field of industrial control. Its application not only accelerates the production process, but also improves the reliability and flexibility of the system. PLC can not only be widely used in the manufacturing industry, but also in multiple fields such as energy, transportation, and healthcare. The powerful functions of PLC enable it to achieve complex control logic, monitor and manage various industrial processes, while also responding in real-time and adapting to different working environments. The article focuses on exploring the application strategies of PLC in industrial electrical automation.

Keywords: PLC; industrial electrical automation; application

1 PLC的特點

1.1 可靠性较高

PLC采用了工业级的硬件组件,如高质量的处理器、存储器、输入输出模块等,这些组件经过严格的测试和筛选,具有较高的抗干扰能力和稳定性。PLC的硬件设计还考虑了环境因素,如温度、湿度、振动等,采用防尘、防水、防震等措施,以确保在恶劣的工作环境下仍能正常运行。其次,PLC的软件是由专业的工程师进行开发和测试的,采用严格的编程规范和标准化的开发流程,以确保程序的正确性和稳定性。在工业自动化过程中,由于各种原因,如电力波动、电磁干扰、设备故障等,可能会导致PLC系统出现故障。为了应对这些情况,PLC采用了冗余设计和备份机制。例如,PLC系统通常会配置多个输入输出模块,当一个模块发生故障时,其他模块可以继续工作,确保系统的连续运行。此外,PLC的软件也需要进行定期的更新和升级,以修复已知的问题和提升系统的性能。通过定期的维护和保养,可以及时发现和解决潜在的问题,确保PLC系统的可靠运行[1]。

1.2 通用性较强

无论是生产线的控制、设备的监控还是工艺的调整,PLC都能胜任,这种通用性使得PLC成为了工业自动化领域的重要组成部分。PLC的编程语言通常采用类似于传统的电路图的逻辑图形式,如梯形图和功能块图。这种编程方式使得PLC的编程相对简单,易于理解和修改。PLC支持多种编程语言,如指令列表、结构化文本等,用户可以根据自己的需求选择最适合的编程方式。PLC系统通常由中央处理器、输入输出模块和通信模块等组成。用户可以根据实际需求选择不同的模块进行组合,以满足不同的控制要求。而且,还支持多种通信协议,如以太网、Modbus等,可以与其他设备进行联网通信,实现数据的共享和远程监控。PLC系统采用工业技术设备升级的硬件技术和可靠的软件算法,能在工作环境下正常运行,一旦发生故障,系统还可以自动切换到备用设备,确保生产过程的连续性和稳定性。

1.3 功能性较强

PLC具有多种输入输出接口,与各种传感器、执行器和其他设备进行连接。这使得PLC能够接收来自不同传感器的信号,并根据预设的逻辑规则进行处理和判断。同时,PLC借助输出接口控制执行器实现对各种设备的控制,这种多样化的输入输出接口使PLC能适应不同的控制需求,具备更加灵活和全面的功能。其次,PLC内部有一个强大的处理器能执行复杂的逻辑运算和控制算法,它可以根据预设的程序和逻辑规则,对输入信号进行处理和判断,并根据结果做出相应的控制动作,实现复杂的控制功能,如逻辑判断、计算、定时、计数等,满足各种复杂的控制需求。此外,PLC的程序通过编程软件进行编写和修改,根据实际需求进行灵活的调整和改变,这种可编程性使得PLC能够适应不同的控制任务和工艺流程,支持定制化的控制方案[2]。

2 PLC系统的工作原理

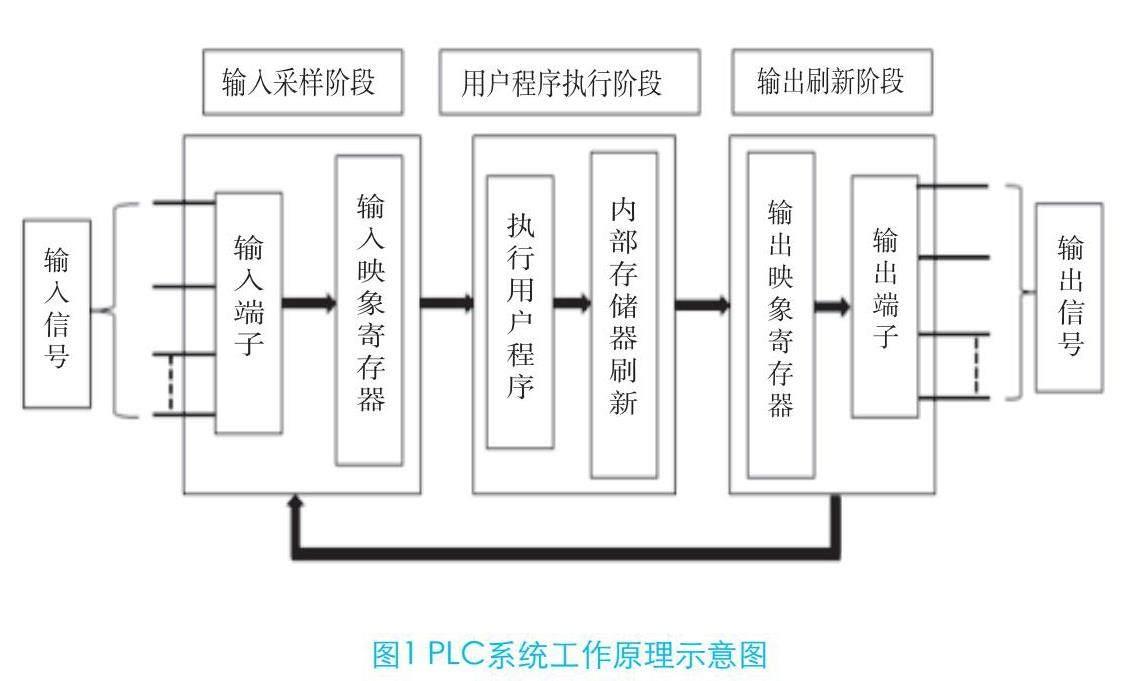

PLC系统工作原理如图1所示。PLC(可编程逻辑控制器)控制原理是PLC系统的核心,通常包括三个主要阶段:

输入采样阶段涉及到数据的识别和采集工作,PLC系统会不断地读取来自各种传感器和输入设备的信号。这些信号代表物理世界中的各种状态和条件,如温度、压力、开关状态等。采集到的数据会被转化为计算机可识别的信号,并存储在映象寄存器中,以备后续的处理和分析。

用户程序执行阶段是对采集到的数据进行分析和处理的过程。PLC系统会按照事先编写的用户程序,依次执行各个程序指令。这些程序指令包括逻辑运算、算术运算、条件判断等,用于确定下一步的控制动作。用户程序的执行通常按照从上至下、从左到右的顺序进行,确保了程序的逻辑一致性。

输出刷新阶段涉及将处理过的信号传送到终端设备,执行相应的控制操作。PLC系统会根据用户程序的执行结果,更新输出信号状态,以控制各种执行元件,如电动机、阀门、灯光等。这一阶段的目标是将控制指令传递给实际的执行设备,从而实现自动化控制系统的预定任务。

3 PLC在工业电气自动化中的具体应用

3.1 立体仓库中的应用

供热站自动化控制系统内合理运用PLC技术、人机交互设备,能够在最少时间内采集大量信息和数据,并且系统内监控模块与其接口设备能够有效监控一级网、二级网运行状态,利用PLC技术更加安全稳定的连接一级网和二级网,更加迅速采集系统中供水温度数据。系统运行过程中,采集各项信息数据,借助微处理器对采集信息数据实现综合处理,程序存储器有效调整电磁阀,保证系统中变频器更加安全可靠地运行。供热站和相关设备运行过程中,设备能够有效管控循环水量,提高供热站的整体运行质量和效率。PLC控制系统运行过程中主要通过以下几种方法进行控制:①控制系统调节阀。系统根据二级网供热温度曲线,有效控制系统中热交换器一级网流量,借助控制器控制一级网内部回流管道电磁阀,当一级网供应到达热交换器之后,有效控制二级网供应水温度。②控制循环泵。系统借助控制器进行控制,进一步保证循环泵的各项性能,高效控制二级网供水和回水设定压力,并且控制二级网循环流量[2]。③补水泵调整。增强补水泵运行质效的管理,有效控制系统的辅助流量,自动化补给网络系统背压、辅助网络系统。④温度调整。PLC系统内,有效调节二级网温度,促进二级网流量更加稳定,对供热站具有良好的调节作用[3]。

3.2 数控机床中的应用

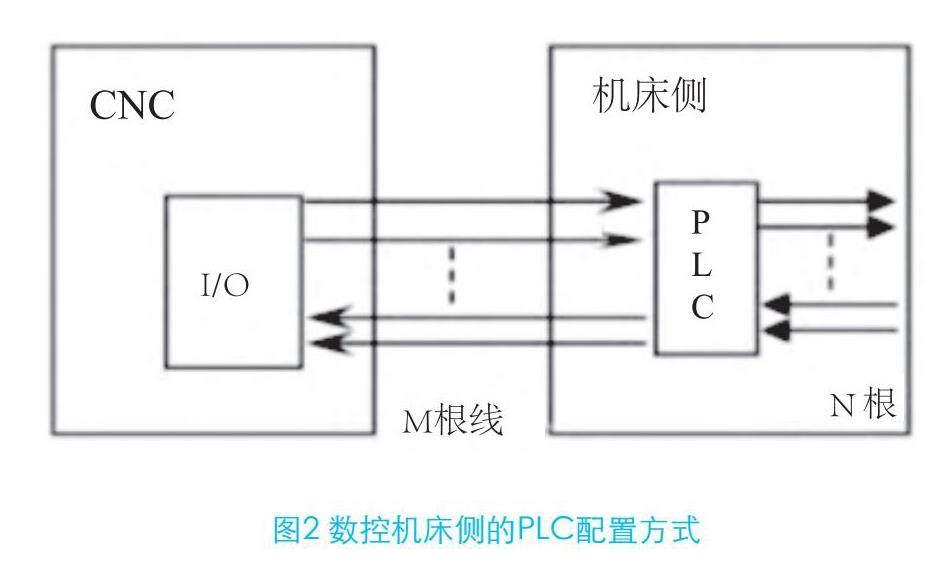

数控机床属于机械加工領域常用的设备,实现计算机、电子、PLC等技术的有机融合,合理优化机械加工流程,可提高产品加工精度。PLC系统安全可靠性较高,体积小,同时具有较强的抗干扰能力,成为数控机床中十分重要的组成结构。PLC系统在数控机床中的应用包含多种类型的配置方式,需要相关人员结合实际需求,选择相适应的配置方式,提高PLC系统应用质效。例如,①机床侧安装PLC,主要目的是实现继电器的逻辑控制(如图2所示)。该配置方式主要是PLC系统运行过程中和数控系统利用I/O接口来完成信息的交换控制,②PLC系统当中存在M根连线,这些线束是连接机床的重要介质,当二者结合到一起之后,机床的数控系统能够对采集的各类数据信息进行处理与交换。由于这一过程不需要多根连线,这就有效减少了应用成本,并为后续维护工作提供较多便利。③使PLC作为一种独立的结构,普遍在接近CNC的位置安装,或者将PLC安装在数控机床内,借助数控机床侧的I/O模块完成机床和PLC之间的信息交换。该种配置方式在部分中大型数控机床中具有良好的适用性,具有接线少、安全稳定性高等应用优势。④PLC系统和数控机床借助通信线完成信息交换过程。该种配置方式为独立型PLC,有效减少接线,同时能够增加信息交换量。

图2 数控机床侧的PLC配置方式

数控机床中应用PLC系统,利用其功能指令实现BCD二进制编码拨盘数据输入,在数字拨盘上面,可以清晰显示0~9个数字值,并且每一个拨盘所代表的十进制数据也有所不同。如果数据量巨大,则可以借助多片BCD码与拨盘建立并联关系。需要注意的是,BCD码拨盘装置的设置,不需要显示电路的支持,这就使系统内部的硬件电路数量大幅减少,进而使工作人员的操作过程变得更加简单,并且,也有效减少了电机步数。数控机床操作端增加输入键,便于操作人员输入数据,促进PLC更加迅速处理多种信息数据,节约数据输入时间,提高生产质效。另外,PLC系统自身安全可靠性较高。和以往的继电器相比,数控机床发生故障问题,优先排除PLC系统,排查外部元器件的安全故障隐患。比如,数控机床在实际运行过程中,经常出现短路、断路等故障,这些故障出现以后需要确定故障的准确位置,排除PLC系统的自身原因。通过故障自诊断系统来确定故障点,一旦故障类型确定以后,系统将直接发出故障预警信号[3]。当接收到故障信号以后,工作人员可以及时采用相应的维护措施高效处理故障问题,从而最大程度减少系统出现故障的可能。

3.3 水处理中的应用

水处理中,借助PLC技术能够获得良好的控制效果,不同系统保持独立,能够进行单独管理操作。PLC技术在水处理系统中具有数据采集、顺序控制、增强编程控制等功能。当上位机屏幕显示信息数据和运行参数发生一定转变,或者相关运行参数超出报警阈值,系统参数体现出不同颜色,及时发出警报信号。

3.4 混合材料制备中的应用

相关企业发展中经常应用混合材料制造装置,其工艺技术本质主要是多种资源综合的过程。在混合料制造操作之前,相关人员详细测试制造装置时以人工为主,消耗较多时间和精力,并且检测效果并不理想,容易出现误检、漏检现象,导致制造的混合材料产品质量不合格,需要重新进行加工制造,增加成本。为此,人们在混合材料产品检验操作中合理应用PLC技术,可提高检验质量和效率,保证产品安全质量,节约生产成本。混合材料加工分析中PLC技术的具体表现为借助PLC控制器更加精准筛除不合格的原材料,准确处理填入加工料槽内的原材料。另外,应用PLC管理原材料的过程中,进行精准计算,能减少混合料产品的有害物质,提高原材料利用效率,节约生产成本,为企业带来更多经济效益。

3.5 矿井设备上的应用

煤炭行业发展中,相关工作开展具有较高的危险性,容易出现安全事故,而应用PLC技术可以有效提高矿井监测装置的实用性,实时监测井下通风情况、有害气体含量,了解井下操作人员的实际生产情况。同时,监测装置运行中,当出现问题或者监测能力缺失时,PLC设备能够快速判断事故情况,分析事故成因,立即进行事故报警,便于维护人员高效开展维修工作,保障井下作业的安全可靠性,提高矿井生产力。

4 结束语

工业电气自动化系统中应用PLC技术能够有效减少系统运行故障,提高工作质量和效率。技术人员在应用PLC技术的过程中应全面分析多种影响因素,提高技术应用水平,保证工业电气自动化系统安全稳定运行。

参考文献

[1] 汪浩.PLC在工业电气自动化中的应用[J].工程技术(文摘版),2021(24):82-84.

[2] 石胜利.PLC在工业电气自动化中的应用研究[J].电子元器件与信息技术,2022(4):198-201.

[3] 郭云开.PLC在工业电气自动化中的应用探究[J].科学与信息化,2021(23):121-123.