深井短尾管安全丢手关键技术分析与研究

邹明?陈江萍?李剑?谭世武

摘要:在深井短尾管固井施工中,由于较大的摩阻、悬挂尾管短、质量轻等因素,容易产生丢手不易判断,以及大摩阻下不易丢手等诸多问题。为此,通过研发一种尾管牵制技术和尾管悬挂器卡瓦内嵌技术,使深井短尾管固井施工具备反向锚定及锁紧、解锁功能,依托额外载荷的增加保障施工的便捷性和安全性。与此同时,在安全丢手技术的应用中,仍然需制定详细的现场施工工艺流程,通过精确设定压力值启动参数,以适应各级运动的需求,使其更加适用于各类深井短尾管固井施工场景,切实在深井作业中发挥出关键作用,为现场钻探作业提供便利。

关键词:深井;短尾管;安全丢手;关键技术

一、前言

随着钻井技术的进步,钻井深度纪录被不断刷新,短尾管固井作业在深井、超深井中的应用与日俱增。然而,传统的尾管悬挂器坐挂和丢手方法,在可靠性方面已经难以适应不断变化的需求,难以在复杂的应用场景中发挥最佳作用。现阶段,为了提升非常规短尾管固井的可靠性,国内关于尾管悬挂器不坐挂脱扣分离技术的研究正如火如荼,尤其是一系列先进固井技术的出炉,使短尾管固井作业迎来全新变革[1]。由于受到部分技术缺陷的影响,如尾管坐底后开泵循环困难、尾管悬挂器未坐挂导致工具偏斜,以及尾管较短难以提供足够反扭矩等,为了实现上述问题的突破,本文将对安全丢手关键技术开展研究,以梳理在深井短尾管固井作业中丢手困难的潜在影响因素。同时,结合集成尾管牵制技术和尾管悬挂器卡瓦内嵌技术,以改变和优化其应用效果。

二、深井短尾管固井中的技术难点

(一)深井管柱摩阻较大

由于深井作业本身具有较大的难度,特别是在固井作业阶段,受到井眼屈曲及管柱内摩阻等条件影响,会对管柱在提放环节产生干扰,特别是在一些大位移井或定向井操作中,管柱摩阻的影响尤其显著。在进行短轻尾管悬挂和丢手操作时,正是受上述因素的影响及干扰,使部分作业中提起和放下的摩阻力有时甚至超过了悬挂尾管本身的重量,极大地影响了短轻尾管悬挂和丢手操作的效率和判断精度[2]。此外,由于尾管悬挂器应在中和点以下倒扣丢手,会在操作中难以有效确定中和点,无疑给高效作业带来了极大困难。

(二)存在系统误差影响

在作业中,短轻尾管悬挂和丢手判断的标准,通常是以指重表的变化为准,其结构一般为机械式或电子式。但是,此类系统的测量精准并不是很高,尤其受外部诸多因素的影响,使其与实际的数值存在较明显的差异,加之钻井设备各个环节的误差值,最终导致指重表的视值与真实值差异较大,对于短轻尾管悬挂和丢手的判断将产生极大影响,不利于固井作业管理。

(三)顶升力因素干扰强

在深井作业中,如大斜度井、水平井等作业场景下,环空中被水泥浆等特质填满,对于短尾管产生较大的浮重,加上内部摩阻等外部因素的影响,会大幅增加内部的顶升力,当所受外部力达到一定的数值时,则容易产生严重的顶升力干扰,从而产生短尾管的上浮风险。比如,当顶升力达到相应的值时,短尾管甚至会跟随丢手的上提而向上移动,难以实现正确丢手,从而给深井固井作业带来较大风险。

三、安全丟手关键技术

(一)技术方案

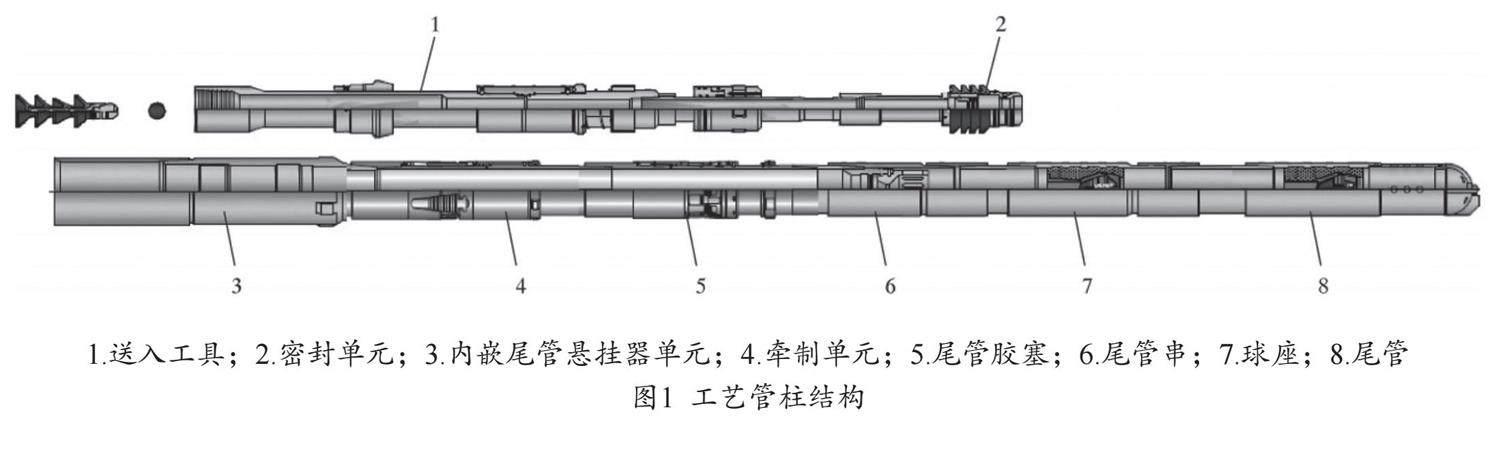

依据深井短尾管固井施工的相关技术要求,在安全丢手技术优化环节,应遵循“下得去、挂得住、锁得牢、丢得开”的原则,基于常规技术及相关应用特点,采取更加有效的固井管柱措施,使安全丢手能够发挥出最佳效果,满足深井短尾管固井作业的需求[3]。一般而言,在关键技术及工艺优化中,可以优先对工艺管柱的结构进行设计,如图1所示。

1.反向牵制技术

在作业中应用反向牵制技术,旨在通过牵制组件与内置尾管悬挂装置的协同作用,实现对尾管进行双向固定的目的。一般而言,牵制组件设置在内置尾管悬挂装置的下方,当尾管被送达预定的位置时,通过投球密闭所产生的压力,使内置尾管悬挂装置的卡瓦和牵制组件的卡瓦反向紧扣,从而实现对尾管悬挂装置及尾管串的轴向固定。

利用反向牵制技术,既提供了足够的反扭矩,以支持尾管悬挂装置的丢手操作,又施加了一个向下的牵引力,等同于增加了尾管的重力,确保其超过丢手时的阻力,帮助判定丢手操作是否达到预期效果,并减少尾管随钻具提出井口的风险[4]。此外,牵制组件还配备了解锁功能,在井下发生意外或卡瓦意外锁定时,可利用上提吨位来实现机械解锁,其中的上提吨位可依据实际进行灵活调整,以便提出尾管串。

2.内嵌悬挂技术

采用尾管悬挂器的内置卡瓦技术,卡瓦被固定在锥套内部,且卡瓦的最大外径需要小于锥套的最大外径。此设计在尾管下降过程中,能够确保锥套对卡瓦提供有效保护,防止在深井或超深井作业中卡瓦意外坐挂。

此外,内置的卡瓦悬挂器有助于增加悬挂器坐挂后的流通面积,减轻循环压力,在循环和固井作业中减少井漏的风险。利用这一集成技术,结合尾管牵制和尾管悬挂器卡瓦内嵌技术,逐步形成适用于深井短尾管安全丢手的工艺。

(二)尾管悬挂牵制单元

这种单元通常集成在钻井液循环系统中,能够对尾管施加恒定的拉力,防止其在井内发生意外移动或碰撞,同时根据需要调整牵制力度,适应不同的钻井条件和作业要求[5]。在深井作业过程中,由于受较大摩阻因素的干扰,加上短尾管重力偏小等诸多限制,导致在实际操作的过程中不易丢手,且丢手的精确判断难以实现,甚至容易诱发事故风险。

为此,牵制单元的应用能够有效缓解上述问题,其主要以尾管悬挂器为依托,连接于下方,且有反向卡瓦设计。其中,具体的工艺优化思路为:当尾管达到预定的下入深度后,通过投入球体并增加压力,使尾管悬挂器的卡瓦和牵制短节中的反向卡瓦反向锁紧,并为它们提供向下的牵制力,间接增大尾管的重力,以便在操作中易于丢手,再结合指重表对丢手效果加以判断[6]。工作原理如图2所示。

此外,该单元还具备锁定和解锁功能,锁定剪钉的剪断压力设定为13至14兆帕。如果在井下发生异常情况或卡瓦意外锁定,可通过相应的操作完成机械解锁。卡瓦和锥套属于牵制单元的核心设计,由整体式卡瓦设计构成,优势是使连接机构大幅减少,展现出极简的设计风格,不仅使后期的解锁操作变得简单易行,也能够大幅提升其安全可靠性[7]。另外,卡瓦与锥套之间的接触面采取平面设计,并利用补偿角增强其锁定性能,以确保在各机构发挥作用之后,仍然能够快速恢复原始状态。并且,由于平面设计有接触面大的优点,能够有效规避应力集中的问题,使整体式卡瓦可以在应用中发挥最佳效果,防止在锁定与解锁的操作中受到损坏,进一步延长机构的使用寿命。

在工艺的研究与结构设计中,将重点对机构的结构尺寸及角度进行优化,为使部件的结构强度达到更高水平,还将考虑采用局部渗碳工艺,增加结构部件的整体硬度,实现韧性与硬度的合理搭配。

(三)内嵌尾管悬挂器

为有效克服空间限制和高承载的小间隙设计需求,内嵌尾管悬挂器逐步获得优化应用,其以嵌入式卡瓦作为基础,大幅增加了载荷承受能力,通过更薄的卡瓦与更高的性能,达到了理论与实际的同步平衡。这种悬挂器通常包含一个或多个卡瓦(也称为卡爪或挂钩),能够嵌入套管内壁的特定凹槽中,实现尾管的固定。此设计的创新之处在于,改变了传统尾管悬挂器卡瓦与锥体之间的楔形受力方式,采用了轴向和周向的复合受力方式,以此优化了卡瓦与上层套管的受力状态,扩大了它们的接触面积,将所产生的应力控制在合理区间。

与常规尾管悬挂器相比,内嵌尾管悬挂器的悬挂载荷提升幅度超过50%,应用效果完全碾压传统的技术。同时,由于独特的过流通道设计,内嵌尾管悬挂器能够在过流面积上比传统增加30%左右,保持了顺畅的内部过流通道,有效地提升了固井质量,适用于不同的固井作业需求。

(四)井下控制技术

该技术主要用于井下工具启动剪钉的控制,由于深井短尾管固井作业往往需要涉及多组剪钉,如何实现井下的有效控制已成为被重点考虑的问题。在实践中,应当依据深井的实际情况,及时全面地收集相关的压力数据,通过液压装置对动作进行有效控制[8]。

通常而言,基于深井作业的特殊性与复杂性,在剪钉剪切范围的要求中,要求误差值应控制在15%以下,一般可将压力值设定为4-6MPa,以确保作业安全。同时,为防止作业中提前坐挂,需要对悬挂器的控制值进行调整优化,将悬挂器坐挂值控制在9-10MPa之间。同时,为发挥良好的牵制作用,以提升锁定动作的可靠性,可以将牵制单元锁定压力进行设置,以13-14MPa为宜,同时设定球座剪脱为17-18MPa,全面实现参数的优化。

四、安全丢手工艺措施

(一)送入钻具称重

鉆具称重是确保钻井作业安全和高效的重要步骤,是现代钻井作业中不可或缺的一个环节。在深井短尾管安全丢手的工艺实践中,应当对钻具的重量有全面的了解,并通过各项数据的采集与计算,对短尾管悬挂及丢手实现精准控制。具体而言,应当在送钻前开展通管及刮管,再结合相关数据进行分析,最终成为作业过程中悬挂及丢手判断的基础依据。

(二)顶升力计算

由于顶升力对深井作业的影响较大,也极为普遍,为降低对短尾管悬挂及丢手的影响,则需要对潜在的顶升力进行科学计算,以避免在作业过程中固井后尾管上浮问题。计算公式如下:

其中,

当TD<0时,尾管不上浮;当TD>0时,尾管上浮。

式中,TD—尾管固井后顶升力,单位N;

TCC—尾管所受水泥浆的浮力,单位N;

TC—尾管自身重量,单位N;

TM—尾管内液体重力,单位N;

D —尾管外径,单位m;

d—尾管内径,单位m;

L—尾管长度,单位m;

Wc—单位长度的质量,单位kg/m;

Pc—水泥浆密度,单位g/cm3;

Pm—尾管内液密度,单位g/cm3;

g—重力加速度。

通过以上公式的计算,能够有效地掌握顶升力,并减小对于短尾管悬挂及丢手的影响。

(三)牵制短节技术应用

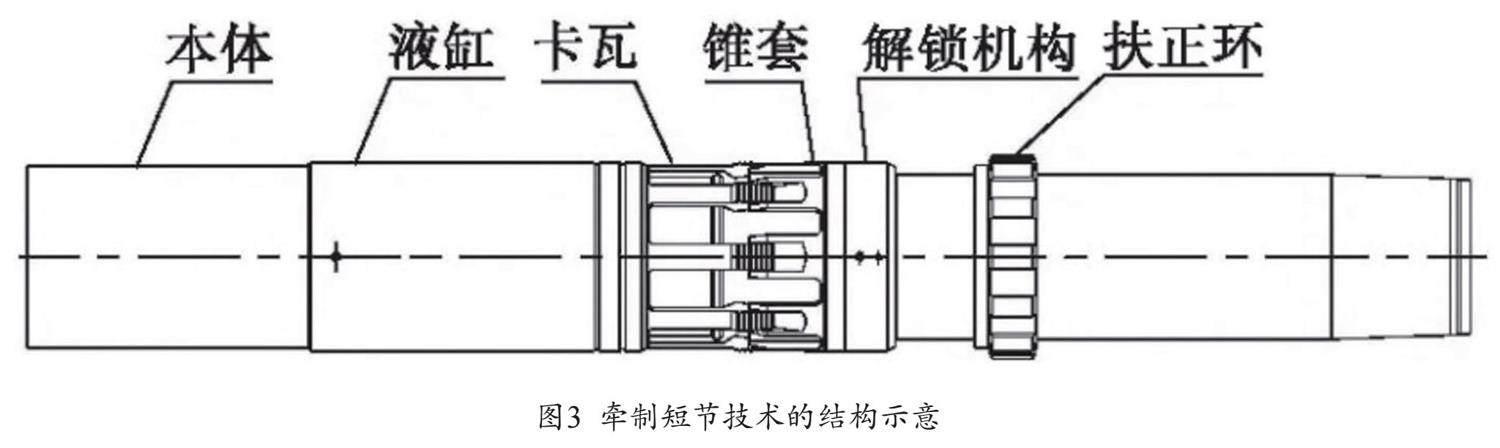

该技术属于一种重要的辅助工具,能够有效缓解在短尾管悬挂及丢手判断方面的困难。比如,在深井作业的过程中,通过此技术的辅助,既不会对作业过程产生影响,同时也能够给悬挂产生有效的牵制作用,并依托锁定功能,使尾管柱无法上移,防止牵制短节无法解锁,大幅提升了判断的精确性,也使作业的安全性、有效性得到增强。牵制短节技术的结构示意如图3所示。

牵制短节技术的结构由本体、液缸、卡瓦、锥套、解锁机构、扶正环等组成,其运行原理为:由悬挂器的球阀建立压力,以实现尾管的悬挂。在悬挂动作完成之后,继续增加压力,利用液压机制完成反向锚定,对较短的尾管施加向上的力,以实现牵制和固定。若遇特殊深井作业时,则应通过上提吨位解除短节的锚定,显示出该项技术具备锚定与解锁功能,并且能够与多种液压悬挂系统或丢手装置配合使用,技术应用的前景广阔。

五、结语

综上所述,由于深井短尾管安全丢手技术目前仍存在一定的局限性。例如,在高压力、高摩阻等极端环境下,设备的性能和可靠性可能受到影响。因此,需要通过技术优化研究,进一步优化和改进相关设备,提高技术在复杂井况下的适应能力。本文从尾管悬挂器、锚定技术、解锁功能、卡瓦内嵌结构设计等方面对深井短尾管安全丢手关键技术进行了深入分析,通过不同技术条件优化与结构调整,构成了一个高效、可靠的安全丢手系统,适用于各种复杂井况,具有较强的适应性。同时,为进一步提高钻井技术水平及保障钻井作业的安全,仍需要加大对深井短尾管安全丢手关键技术的探索,不断完善和优化相关技术,推动技术创新,为石油钻探事业的可持续发展贡献力量。

参考文献

[1]李涛,苏强,杨哲,等.川西地区超深井钻井完井技术现状及攻关方向[J].石油钻探技术,2023,51(02):7-15.

[2]胡晋军,张立丽,张耀,等.埕海油田大斜度井超短尾管固井技术[J].石油钻探技术,2021,49(03):81-86.

[3]冯丽莹,敖竹青,段风海,等.深井、超深井短尾管安全丢手关键技术研究[J].石油机械,2021,49(03):34-39.

[4]刘玉杰.尾管悬挂器牵制短节在短尾管串固井中的应用[J].石化技术,2017,24(07):119.

[5]张卫平,强丹艺.SXB1-9井高温高压小间隙短尾管固井技术[J].江汉石油科技,2018(04).

[6]李涛,钱政,池崇荣,等.川西地区超深层小井眼短尾管悬挂固井技术[J].复杂油气藏,2023,16(01):118-122.

[7]周波.牵制短节悬挂器在短尾管固井中的应用[J].石化技术,2018,25(11):79,69.

[8]赵德利,马锦明,李强,等.复杂井况下短轻尾管丢手技术研究与应用[J].石油矿场机械,2018,47(04):76-79.

作者单位:西部钻探井下作业公司(储层改造中心)

责任编辑:张津平、尚丹