基于HYSYS的往复式天然气压缩机橇数字孪生系统

曹颜玉 李想 张笑影 孟繁城 张行

基金項目:海洋石油工程股份有限公司科技创新研发项目“往复式天然气压缩机成套设备数字化交付及数字孪生建设(一期)”(E-0822P023)。

曹颜玉,李想,张笑影,等.基于HYSYS的往复式天然气压缩机橇数字孪生系统53-62

Cao Yanyu,Li Xiang,Zhang Xiaoying,et al.A digital twin system for reciprocating natural gas compressor package based on HYSYS mechanism model53-62

针对海上平台电驱往复式天然气压缩机橇工艺机理分析映射难、运行监测不够全面、智能化运维水平较低等问题,创建了一套基于HYSYS机理模型的整橇数字孪生系统。设计了数字孪生系统驱动方法,为HYSYS机理模型的输入参数采集和计算结果映射,以及系统的数据循环传输和功能执行提供理论基础。针对整体建模较为复杂的整橇天然气2级压缩流程进行了简化,并以此为基础进行了HYSYS软件仿真模型构建,将HYSYS模型冷却水流量的仿真计算结果与设备设计性能参数进行分析对比,验证了模型的映射性能。基于MySQL数据库和MATLAB编程构建了HYSYS与数据库的通信接口。搭建了数字孪生系统可视化软件操作平台,配套了硬件系统并进行了功能验证和有效性、实时性测试。研究结果表明:基于HYSYS机理模型的整橇数字孪生系统可实时有效地实现天然气2级压缩流程较为全面的状态参数计算、在线监测和工艺机理分析映射。

海上平台;电驱往复式天然气压缩机橇;数字孪生;HYSYS机理模型;智能化运维

TE952

A

008

A Digital Twin System for Reciprocating Natural Gas

Compressor Package Based on HYSYS Mechanism Model

Cao Yanyu1 Li Xiang2,3 Zhang Xiaoying2,3 Meng Fancheng1 Zhang Hang2,3

(1.COOEC Special Equipment Branch;2.College of Mechanical and Transportation Engineering,China University of Petroleum (Beijing);3.Center of Advanced Oil and Gas Equipment,China University of Petroleum (Beijing))

The motor-driving reciprocating natural gas compressor package used on offshore platform has the limitations such as difficult analysis and mapping of the process mechanism,incomplete operation monitoring,and low level of intelligent operation and maintenance.Therefore,a digital twin system based on the HYSYS mechanism model was created for the package.Firstly,a digital twin system driving method was designed to provide a theoretical basis for collecting the input parameters and mapping the simulation results of the HYSYS mechanism model,as well as for the data cyclic transmission and functional execution of the system.Then,the two-stage natural gas compression process of the package,which is relatively complex in overall modeling,was simplified.On this basis,a HYSYS mechanism model was constructed.The simulation results of the HYSYS model for the cooling water flow rate were compared with the designed performance parameters,verifying the mapping performance of the model.A communication interface between HYSYS and the database was built by using the MySQL database and MATLAB programming environment.Finally,a visualization software operation platform and supporting hardware system for the digital twin system were constructed,and the functionality verification and effectiveness/real-time testing were performed on the system.The results indicate that the digital twin system for reciprocating natural gas compressor package based on the HYSYS mechanism model can effectively achieve comprehensive state parameter calculation,online monitoring,and process mechanism analysis/mapping for the two-stage natural gas compression process in real time.

offshore platform;motor-driving reciprocating natural gas compressor package;digital twin;HYSYS mechanism model;intelligent operation and maintenance

0 引 言

曹颜玉,等:基于HYSYS的往复式天然气压缩机橇数字孪生系统

往复式压缩机是石油天然气开发的心脏装备,其应用日益广泛,一旦发生故障停机会造成重大经济损失[1]。在海上钻井平台天然气实际生产过程中,往复式压缩机与驱动机、洗涤罐、换热器、缓冲罐、管线系统、阀门和各型传感器等共同组成往复式压缩机橇用于天然气的生产和运输。其设备价值高而智能化监测水平普遍较低,整橇可布置的传感器数量和种类有限,无法对整橇压缩流程进行全面的在线监测和机理分析映射,亟需对其提升智能化运维能力[2-5]。

数字孪生(Digital Twin)是通过构建物理实体设备的数字化镜像模型,对物理设备进行实时映射来实现智能监测与控制的新兴技术。其最早由Grieves提出并被定义为三维模型,随着智能制造、大数据、工业物联网等新兴技术的提出与发展,数字孪生的概念进一步被完善深化。陶飞等[6]提出了数字孪生五维模型理论,即包含物理实体、虚拟模型、服务系统、孪生数据和连接在内的完整系统模型。虚拟模型是物理实体的忠实映射,而实现这一点的关键就是要建立系统的机理模型,并配合软硬件数据通信系统的连接来驱动虚拟模型的实时更新变化[7-13]。

往复式压缩机橇对海上平台采出天然气的压缩输送是典型的过程工业流程,对其状态参数和实时工艺机理进行监测对于提高生产安全性和经济效益至关重要。Aspen HYSYS是功能强大的过程模拟仿真软件,内嵌多种组分数据库和物性方法,输入计算所需的流体和单元操作参数后,可快速运行相关逻辑方程进行闪蒸物性计算来获得流体和单元操作的其他信息;同时可对整个工艺流程进行整体和局部的可行性、性能、优化分析,能够良好地反映气体压缩、运输、换热等工艺流程的内在机理,可对整橇流程中无传感器监测的关键位置各项状态参数进行仿真补充[14-17]。HYSYS还具备丰富的OLE功能,用户可通过Python、VB、C#等多种语言,利用COM技术和ActiveX构建自动化服务器等进行外部软件接口的开发,使HYSYS模型的计算分析数据能够实时传输至外部的存储、分析、可视化软件中[18-21]。

当前对于往复式压缩机橇运行监测分析方面的研究仍集中于设计特定软、硬件监测方案或进行特定设备的离线机理分析[22-24],缺乏集合整橇流程数据实时采集与机理实时分析映射的全面在线运维系统。工业数字孪生技术的研究集中于制造业装备或特定装备部件,对石油天然气流程工业领域的装备级数字孪生技术探索较少[25-26]。为提升对压缩机橇的工艺机理实时分析映射能力和在线监测的全面性,本文以用于海上钻井平台的电驱2级往复式天然气压缩机橇为研究对象,设计数字孪生驱动方法,创建了一套基于HYSYS机理模型的整橇数字孪生系统。建立天然气2级压缩的整橇HYSYS软件仿真模型作为系统的机理模型,并通过LCP盘通信将传感器的实时采集数据作为机理模型的输入参数来驱动机理模型实时更新,利用机理模型计算结果与传感器实时采集数据,共同实现对整橇压缩流程较为全面的在线监测和机理映射,并最终可在Unity3D数字孪生系统软件操作平台上进行可视化显示。

1 电驱往复式天然气压缩机整橇数字

孪生系统驱动方法

电驱往复式天然气压缩机整橇数字孪生系统由压缩机整橇物理实体、压缩机整橇虚拟模型、数据连接和可视化软件操作平台4部分组成,驱动方法如图1所示。

1.1 压缩机整橇物理实体

压缩机整橇物理实体由电驱往复式天然气压缩机橇的各个实体模块和其配置的感知通信硬件设备

组成,是数字孪生系统的实时映射对象。实体模块主要包括压缩机主机、驱动电机、洗涤罐、缓冲罐、换热器、LCP盘等关键部分;以润滑油泵、回流调节阀、紧急泄放阀等泵和阀门为节点的管线系统;以及用于安装设备与管线的整体橇座。感知通信硬件设备主要包括布置于整橇各关键位置的温度、压力、液位、加速度、键相等各型传感器;用于汇总处理传感器采集信息的PLC和NI数据采集卡;以及对设备进行实时监测与反控的工控机。安装于整橇各处的变送器实时采集数据,同时将数据传输汇总至LCP盘,根据数据类型分类传递至不同PLC模块和采集卡,经过驱动流程其余部分操作后即通过工控机对设备状态进行调整控制。

1.2 压缩机整橇数字孪生系统虚拟模型

压缩机整橇数字孪生系统虚拟模型由整橇模块化高保真三维模型、整橇流程机理模型和虚拟模型修正模块组成,是压缩机整橇物理实体的镜像映射。为提高三维模型的轻量化水平,提升系统运行速度,对于压缩机主机、换热器、洗涤罐等设备三维模型进行简化处理,仅需保留与天然气流通和可视化相关主要几何参数特征,因此利用PDMS软件对压缩机整橇进行模块化建模。分别构建橇座、主机等关键设备和阀门管线系统的高保真三维模型,构建完成后进行位置关系和父子关系设置,将模块模型组装成整橇模型并导出。导出后的.stp模型文件经3DMax软件转化为.fbx格式后导入Unity3D开发引擎中,进行模型各部分的物理属性、行为属性、逻辑关系的脚本编写设置。

基于HYSYS过程模拟软件建立的整橇流程机理模型与三维模型紧密结合,是虚拟模型的驱动核心。输入传感器实时采集的温度、压力、电机转速等收敛必要参数后可实时运行计算并得出无传感器监测的各段位置温度、压力、气液流量等关键状态参数,最后显示于三维模型的相应位置窗口中。其计算结果与传感器实时采集数据共同实现对整橇流程较为全面的在线监测。同时采集数据和计算结果数据均实时导入MATLAB中作为代理模型的训练和验证样本,将代理模型预测结果分别与仿真数据、试验数据、实测数据进行对比,若不满足精度要求,则根据最优拉丁超立方进行重新采样和模型重新仿真,利用最小二乘法估计超参数,通过自适应增加策略不断修正模型精度,并根据修正结果对HYSYS机理模型进行实时调整。此外,机理模型结果数据实时导入MATLAB后可進行比功耗优化分析以指导优化生产流程。

1.3 数据连接

数据连接层是实现压缩机整橇物理实体、虚拟模型、数据库和可视化软件操作平台数据传输交互的桥梁。物理实体实时采集数据通过Modbus、TCP/IP协议经由RS485硬接线或LoRa无线通信方式进入数据连接层;虚拟模型数据通过COM技术和ActiveX组件利用MATLAB和C#编程构建通信接口导出进入数据连接层。各项数据根据采样频率、规模、利用方式等进一步分类与KEPServerEX和LabVIEW等组态或数据处理软件连接后,设计编写数据二次处理程序模块并构建接口与MySQL数据库形成双向通信连接。同时,可视化软件操作平台通过SQL、C#编程构建接口与MySQL连接,最终实现以数据库为核心的整套数字孪生系统数据通信。

1.4 可视化软件操作平台

可视化软件操作平台是数字孪生系统的操作手段和服务方式。基于Unity3D引擎进行开发,将整橇模块化高保真三维模型导入;通过C#脚本编程搭建软件系统的各项功能,并将HYSYS机理模型进行外部软件功能挂载;通过编程构建通信接口实现包括机理模型在内的各模块与MySQL数据库的数据双向传输,最终实现整橇高保真三维显示、采集数据实时可视化显示、机理模型可视化显示和应用调整、在线监测与故障报警、物理实体运行反控、人员培训等功能。

2 整橇HYSYS机理模型构建

在电驱2级往复式天然气压缩机整橇数字孪生系统驱动流程中,通过HYSYS过程模拟软件构建机理模型是孪生系统虚拟模型的核心。HYSYS机理模型计算结果与传感器实时采集数据形成互补,共同实现对整橇流程较为全面的监测与机理分析映射,与模块化高保真三维模型共同实现实时监测的多维度可视化。

2.1 天然气2级压缩工艺流程

电驱2级天然气压缩机橇由主气路压缩系统、滑油系统、换热系统、回流系统和排污系统等组成。介质泄漏、运动部件失效、易损件失效、冷却水故障等常见故障类型主要出现于主气路压缩系统的主机部件、管线连接处,换热系统的换热器、流量控制阀,回流系统的回流调节阀[27-28]。HYSYS软件对于物料守恒计算和能耗计算的准确性较高,对于滑油系统和排污系统等的映射能力较低。将所有系统均整合入数字孪生系统将成倍提升系统所需容量,不利于系统的实时性和轻量化。因此,对天然气2级压缩工艺流程进行简化,重点保留主气路压缩系统、换热系统、回流系统,如图2所示。

天然气2级压缩简化系统主要由主气路2级压缩、2级换热、回流调节以及位于各段关键位置的温度、压力、液位、振动传感器等数据采集通信硬件设备组成。天然气由海上钻井平台采出后,作为气源进入2级压缩系统,首先进入一级洗涤罐进行气液分离防止气缸压缩过程中撞缸,随后进入一级进口缓冲罐等待进气阀开启后进入气缸进行一级压缩,完成后由排气阀进入一级出口缓冲罐;然后进入一级换热器与冷却水进行换热降温,完成后气体进入二级压缩流程,整体同一级压缩一致。在2级压缩均完成后,达到预定压力的天然气由系统排出作为下一生产阶段的气源。若背压过高,二级压缩排气压力超过限定值,则回流调节阀开启使二级压缩后的天然气返回一级压缩前与气源重新汇合,以降低二级排气压力。

2.2 天然气2级压缩HYSYS仿真模型构建

根据天然气2级压缩简化系统,通过设定流股和添加压缩机、换热器、分离器、控制阀等单元操作以及添加逻辑单元构建HYSYS仿真机理模型,如图3所示。

为提高HYSYS模型对实际2级压缩工艺流程的还原程度,物性参数与气源化验结果保持一致,组分设定值如表1所示。

由于天然气气源中水蒸气的摩尔分数仅占2%左右,其余均为烃类和氧化物气体,所以体系理想性较高,故选用PR(Peng-Robinson)状态方程作为物性模拟方法,主方程为:

p=RTV-b-a(T)V(V+b)+b(V-b)(1)

式中:p为体系压力,MPa;T为体系热力学温度,K;V为摩尔体积,m3/mol;R为理想气体常数,取8.314 J/(mol·K);a和b为状态方程参数。

对于天然气等混合物系,采用以下计算规则[29]:

a=∑i∑jxixjaij(2)

aij=(1-δij)a0.5ia0.5j(3)

δij=δ(1)ij+δ(2)ijT+δ(3)ij/T(4)

b=∑ixibi(5)

式中:ai、aj为组分i和j的状态参数;bi为组分i的状态参数;xi、xj为组分i、j的摩尔分数;δ(1)ij、δ(2)ij、δ(3)ij为组分i与j的二元交互作用参数,可由相平衡试验数据回归运算得到。

方程参数确定后,已知工质温度、压力、比体积中的任意两项即可计算出另一项。物性参数设置完毕后,根据LCP盘Modbus协议中的设计参数,设定HYSYS模型中各个流股和单元操作的输入值使模型进行收敛运算。温度和压力参数是PR状态方程计算的收敛输入参数,与PR状态方程运算的相关性较高,同时也是对压缩机橇状态监测的关键参数,压缩机整橇具备多个关键位置的温度、压力监测位点。

表2所示为部分LCP盘Modbus监测参数。主机进、排气和气体冷却前、后等位置均布置有温度、压力变送器,同时压缩机的电机转速可实时监测控制,在HYSYS中输入转速以及主机的缸径和活塞行程等属性参数后即可运算出单位时间的气体压缩量。温度、压力、气体流量可辅助HYSYS整橇流程模型完全收敛。因此以整橇的Modbus监测温度、压力、压缩机电机转速作为模型的输入参数。

为进一步提升HYSYS仿真机理模型的计算精度,对压缩机主机、洗涤罐、换热器等关键单元操作进行严格模型设置。针对用于模型准确性验证的换热器单元操作,利用Aspen EDR换热器设计软件进行换热器严格模型設置并导入HYSYS模型中,如图4所示。

天然气进、排气温度上升后,为了保持一定的冷却后气体温度,换热器冷却水阀门开度增加,冷却水流量相应增加,这时天然气2级压缩流程中可体现流股温度压力变化、能量交换和整橇流程控制逻辑的典型工况变动。因此可输入压缩机主机的进、排气温度压力后运行HYSYS计算,将不同排气温度下的2级压缩后的换热冷却水流量计算结果通过HYSYS案例分析(case study)功能导出,与实际换热器的温度-流量设计性能参数曲线进行对比,以验证HYSYS机理模型的映射性能。一级和二级排气温度在不同主机转速下分别为118~140 ℃和138~160 ℃。在案例分析中设定温度步长为0.5 ℃,设定HYSYS2级换热器冷却水进、出口温度为15和22 ℃,与实际2级换热器冷流体平均设计工作温度保持一致。HYSYS仿真模型对于冷却水流量的仿真计算结果与实际换热器的温度-流量设计性能参数曲线趋势一致,不同主机转速下的2级排气温度范围内冷却水流量计算结果差异均小于5%,在工程应用的可接受范围内,其针对温度压力计算和能量交换的映射性能较好[30],如图5所示。

3 HYSYS仿真模型数据通信与存储

HYSYS仿真模型构建完成后,需构建通信接口将计算结果数据从HYSYS导出至数据库中以便进一步的调用和操作。数据库是将数字孪生系统各部分串联起来的核心,选用体积小、速度快、具备TCP/IP和ODBC等多种连接途径的MySQL数据库。系统的信息传递框架如图6所示。

MATLAB支持COM技术和ActiveX组件且具备丰富的接口通信功能,因此可通过ActiveX将MATLAB与HYSYS连接起来,在MATLAB环境下实现对HYSYS模型的读写和控制。HYSYS内置的spreadsheet模块可对模型数据进行存储和修改,同时其内的模型数据可通过MATLAB、C#等进行编程调取并实时存入MySQL数据库中。

将传感器的实时采集数据作为模型输入参数,传感器采集数据通过PLC存入数据库中,MATLAB实时读取数据库中的传感器采集数据输入HYSYS中,实时进行模型动态运算;同时HYSYS的模型运算结果数据存入spreadsheet中,由MATLAB实时读取并传回数据库,实时显示于数字孪生软件平台中。此外,传感器的实时采集数据通过传感器→LCP盘→PLC/采集卡→KEPServerEX/LabVIEW→MySQL→软件平台进行通信显示和操作利用,与机理模型计算结果共同实现对压缩机整橇较为全面的在线监测和机理分析映射。

4 系统功能验证

在实验室环境下建立了电驱2级往复式天然气压缩机橇数字孪生系统,并利用小型电驱2级往复式天然气压缩机试验台完成了各项功能验证,如图7所示。通过模型导入编辑、脚本编写、界面设计、功能挂载等进行系统的Unity3D可视化软件操作平台构建,以Siemens S7-300 PLC作为总控PLC模块,通过以太网与整橇设备、变送器、控制器进行通信连接来完成数字孪生系统的驱动流程,最终实现实时采集数据与HYSYS机理模型计算结果对整橇流程的多维度可视化映射。

可视化软件操作平台功能如图8所示。

可视化软件操作平台可对整橇三维模型进行高保真显示,在各个关键设备位置以及变送器和指示器旁均有设备属性和工况显示窗格,实时显示如气缸型号、电机转速、阀门开度、温度压力数值等属性和工况信息。可对HYSYS机理模型计算结果进行可视化显示与输入、输出调整,机理模型数据实时显示于数值输出窗口和历史曲线输出窗口中。在输入窗口中可对HYSYS机理模型的关键输入参数进行人工修改以适应较大的工况调整。可结合传感器实时采集数据和机理模型计算结果,实现整橇流程各个系统和区段的可视化在线监测与故障报警。可根据气液流量、转速等实时采集数据和机理模型计算结果进行气液流动、曲轴运动等动态可视化显示,机理模型计算所得气液流量或实时监测到转速上升时,气液流动或曲轴旋转的动态速度相应增加。

对于数字孪生系统的Unity引擎端,可在各个功能模块实时采集数据和机理模型数据通信传输程序段的起止位置添加DateTime()类,以此来获取数据采集计算、传输、可视化显示和执行功能的总耗时,以验证数字孪生系统的实时性。测试软、硬件配置如表3所示。

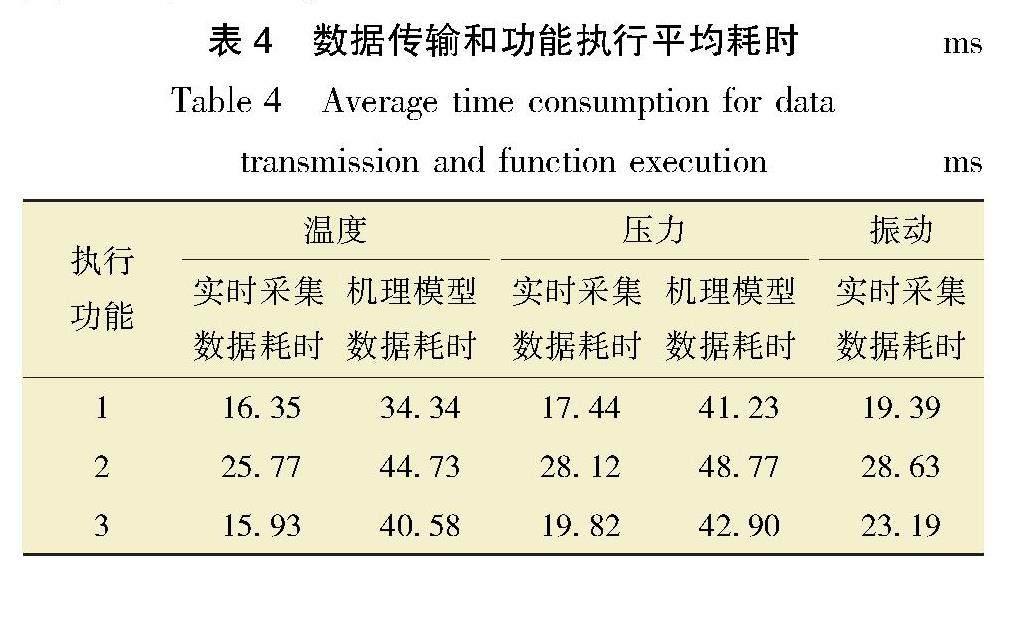

根据整橇实际测点数量,对温度、压力的实时采集数据和HYSYS机理模型计算数据分别设定20个real型数据源,对振动实时采集数据设定20个real型数据源,对3种类型数据的单项功能数据传输和执行耗时分别进行50次测试采样。获取的三维模型信息窗口显示(功能1)、机理模型计算结果可视化页面显示(功能2)和整橇流程在线监测页面显示(功能3)数据传输和功能执行平均耗时如表4所示。

由表4可知,Unity引擎端的3项功能对于温度、压力、振动的实时采集数据的数据传输和功能执行的平均耗时均小于30 ms,可较好地保证数字孪生系统的虚拟模型和可视化界面对整橇物理实体的映射实时性;对于温度、压力的機理模型数据的传输和功能执行,由于包括了HYSYS机理模型收敛计算时间,相较于实时采集数据时间略长,但平均耗时均小于50 ms,可满足数字孪生系统虚拟模型更新的同步性以及模型实时修正后与物理实体的实时一致性[31]。

5 结 论

(1)基于HYSYS构建的整橇机理模型以传感器实时采集数据作为输入参数,对无传感器监测的关键区段状态参数进行计算,结果与传感器实时采集数据形成互补,可实现对整橇较为全面的实时状态映射。利用HYSYS构建整橇压缩流程仿真模型,通过设置与现实生产高度一致的物性条件和设备参数,可有效保证机理模型对物理实体的还原能力。

(2)以MySQL作为核心数据库,通过C#、MATLAB构建通信接口的往复式天然气压缩机整橇实时采集数据与HYSYS仿真模型数据通信和存储方案,通信速度快、软件体积小、硬件需求低、部署方便,能够较好地满足往复式天然气压缩机橇数字孪生系统的传感器采集数据与机理模型数据的通信需求。

(3)利用Unity3D搭建整橇数字孪生系统可视化软件操作平台,通过脚本编程与挂载构建平台各项功能,可有效保证数字孪生系统的人机交互效果、功能完善性和实时有效性。

(4)该系统有助于提升电驱往复式天然气压缩机整橇的运行监测全面性和智能化运维水平,可为整橇流程工艺机理分析映射提供技术解决方案,也可为装备级数字孪生提供创新性思路。

[1]

江志农,张进杰,马波,等.往复式压缩机故障监测与诊断技术[M].北京:科学出版社,2018.

JIANG Z N,ZHANG J J,MA B,et al.Condition monitory and fault diagnosis for reciprocating compressor[M].Beijing: Science Press,2018.

[2] 胡安斌,刘健,王鑫,等.海洋大功率往复式压缩机噪声特性研究[J].石油机械,2021,49(5):97-104.

HU A B,LIU J,WANG X,et al.Research on noise characteristics of marine high-power reciprocating compressor[J].China Petroleum Machinery,2021,49(5): 97-104.

[3] 王一兵,汪坤,余小玲,等.往復式压缩机轴系扭转振动测试研究[J].石油机械,2020,48(7):123-128.

WANG Y B,WANG K,YU X L,et al.Torsional vibration test on the shaft system of reciprocating compressor[J].China Petroleum Machinery,2020,48(7): 123-128.

[4] 吴勇.往复压缩机远程监测与故障诊断系统的现状与改进措施[J].压缩机技术,2021(5):42-46.

WU Y.Current situation and improvement measures of remote monitoring and fault diagnosis system for reciprocating compressor[J].Compressor Technology,2021(5): 42-46.

[5] TOWNSEND J,AFFAN BADAR M.Impact of condition monitoring on reciprocating compressor efficiency[J].Journal of Quality in Maintenance Engineering,2018,24(4): 529-543.

[6] 陶飞,刘蔚然,张萌,等.数字孪生五维模型及十大领域应用[J].计算机集成制造系统,2019,25(1):1-18.

TAO F,LIU W R,ZHANG M,et al.Five-dimension digital twin model and its ten applications[J].Computer Integrated Manufacturing Systems,2019,25(1): 1-18.

[7] 陈江,吴海波,张艺潇,等.面向数字孪生的车间运行三维实时监控系统[J].现代制造工程,2023(4):21-32.

CHEN J,WU H B,ZHANG Y X,et al.3D real-time monitoring system of workshop operation for digital twinning[J].Modern Manufacturing Engineering,2023(4): 21-32.

[8] 宋学官,来孝楠,何西旺,等.重大装备形性一体化数字孪生关键技术[J].机械工程学报,2022,58(10):298-325.

SONG X G,LAI X N,HE X W,et al.Key technologies of shape-performance integrated digital twin for major equipment[J].Journal of Mechanical Engineering,2022,58(10): 298-325.

[9] 王学文,谢嘉成,郝尚清,等.智能化综采工作面实时虚拟监测方法与关键技术[J].煤炭学报,2020,45(6):1984-1996.

WANG X W,XIE J C,HAO S Q,et al.Key technologies of real-time virtual monitoring method for an intelligent fully mechanized coal-mining face[J].Journal of China Coal Society,2020,45(6): 1984-1996.

[10] 谢建勇,程辉,褚艳杰,等.电潜螺杆泵过程控制故障模型与智能诊断方法[J].石油机械,2023,51(1):116-121.

XIE J Y,CHENG H,CHU Y J,et al.Failure model and intelligent diagnosis method of process control of EPCP[J].China Petroleum Machinery,2023,51(1): 116-121.

[11] 张旭辉,鞠佳杉,杨文娟,等.基于数字孪生的复杂矿用设备预测性维护系统[J].工程设计学报,2022,29(5):643-650,664.

ZHANG X H,JU J S,YANG W J,et al.Predictive maintenance system for complex mining equipment based on digital twin[J].Chinese Journal of Engineering Design,2022,29(5): 643-650,664.

[12] FU T,ZHANG T C,LV Y L,et al.Digital twin-based excavation trajectory generation of Uncrewed excavators for autonomous mining[J].Automation in Construction,2023,151: 104855.

[13] ZHANG H,QI Q L,TAO F.A multi-scale modeling method for digital twin shop-floor[J].Journal of Manufacturing Systems,2022,62: 417-428.

[14] 孙兰义,张俊驰,石宝明,等.过程模拟实训-Aspen HYSYS教程[M].北京:中国石化出版社,2015.

SUN L Y,ZHANG J C,SHI B M,et al.Process simulation using Aspen HYSYS[M].Beijing: China Petrochemical Press,2015.

[15] 梁华,陈超,徐辉.往复压缩机出入口压力变化对级间压力的影响分析与模拟[J].石油化工设备技术,2023,44(1):1-4.

LIANG H,CHEN C,XU H.Analysis and simulation of the influence of inlet or outlet pressure change on interstage pressure in reciprocating compressor[J].Petrochemical Equipment Technology,2023,44(1): 1-4.

[16] 杜宇,李跃杰,戴兴正,等.并联压缩机启动过程动态模拟与优化控制[J].石油工业技术监督,2022,38(9):5-8.

DU Y,LI Y J,DAI X Z,et al.Dynamic simulation and optimal control of parallel compressor startup process[J].Technology Supervision in Petroleum Industry,2022,38(9): 5-8.

[17] 石天宇.基于ASPEN HYSYS的離心压缩机动态模拟与喘振控制研究[D].沈阳:东北大学,2018.

SHI T Y.Dynamic simulation of the centrifugal compressor and the study of surge control based on ASPEN HYSYS[D].Shenyang: Northeastern University,2018.

[18] 耿大钊,陈曦,邵之江,等.基于COM技术的MATLAB与AsPen Plus接口及高级应用[J].化工自动化及仪表,2006,33(3):30-34.

GENG D Z,CHEN X,SHAO Z J,et al.Interface between MATLAB and Aspen Plus based on COM technology and its advanced application[J].Control and Instruments in Chemical Industry,2006,33(3): 30-34.

[19] 鹿院卫,刘丽华,吴玉庭,等.基于ASPEN HYSYS和MATLAB天然气液化流程的优化[J].石油和化工设备,2014,17(6):50-52.

LU Y W,LIU L H,WU Y T,et al.Optimization of natural gas liquefaction process based on ASPEN HYSYS and MATLAB[J].Petro & Chemical Equipment,2014,17(6): 50-52.

[20] 张彪,许东来.基于HYSYS和MATLAB下吸式生物质气化炉仿真系统[J].能源与环境,2021(1):75-77.

ZHANG B,XU D L.Simulation system for suction biomass gasifier based on HYSYS and MATLAB[J].Energy and Environment,2021(1): 75-77.

[21] SANTOS BARTOLOME P,VAN GERVEN T.A comparative study on Aspen Hysys interconnection methodologies[J].Computers & Chemical Engineering,2022,162: 107785.

[22] 郭梁柱,吴勇,李丽双.基于工业物联网架构的压缩机远程在线监测与故障诊断平台[J].压缩机技术,2021(1):22-27.

GUO L Z,WU Y,LI L S.Platform for remote online monitoring and fault diagnosis of compressor based on industrial internet of things framework[J].Compressor Technology,2021(1): 22-27.

[23] 刘雷,牟国平.活塞式压缩机在线监测系统技术应用[J].山东化工,2023,52(12):170-172,175.

LIU L,MU G P.Application of on-line monitoring system technology for piston compressor[J].Shandong Chemical Industry,2023,52(12): 170-172,175.

[24] ELHAJ M,GU F,BALL A D,et al.Numerical simulation and experimental study of a two-stage reciprocating compressor for condition monitoring[J].Mechanical Systems and Signal Processing,2008,22(2): 374-389.

[25] TAO F,XIAO B,QI Q L,et al.Digital twin modeling[J].Journal of Manufacturing Systems,2022,64: 372-389.

[26] ZHANG H,QI Q L,TAO F.A consistency evaluation method for digital twin models[J].Journal of Manufacturing Systems,2022,65: 158-168.

[27] 姬忠礼,邓志安,赵会军.泵和压缩机[M].2版.北京:石油工业出版社,2015.

JI Z L,DENG Z A,ZHAO H J.Pumps and compressors[M].2nd ed.Beijing: Petroleum Industry Press,2015.

[28] 姚登荣,周燕,刘福刚.往复式天然气压缩机常见故障及维修处理措施研究[J].石化技术,2023,30(2):106-108.

YAO D R,ZHOU Y,LIU F G.Research on common faults and maintenance measures of reciprocating natural gas compressor[J].Petrochemical Industry Technology,2023,30(2): 106-108.

[29] 王喬毅,苏珊珊.PR方程用于液氮洗工艺物性的计算[J].山东化工,2020,49(14):151-155.

WANG Q Y,SU S S.Calculation physical properties of liquid nitrogen washing process with PR EOS[J].Shandong Chemical Industry,2020,49(14): 151-155.

[30] 刘福强,施志钢,蔡超,等.中深层深井换热器实验测试及传热特性模拟研究[J].可再生能源,2023,41(7):891-898.

LIU F Q,SHI Z G,CAI C,et al.The experimental test and the simulation study of the heat transfer characteristics of the deep well heat exchanger[J].Renewable Energy Resources,2023,41(7): 891-898.

[31] 徐哲,孙树峰,张兴波,等.基于数字孪生的光学位移台交互控制系统[J].工程设计学报,2023,30(2):254-261.

XU Z,SUN S F,ZHANG X B,et al.Interactive control system of optical displacement stage based on digital twin[J].Chinese Journal of Engineering Design,2023,30(2): 254-261.

第一曹颜玉,高级工程师,生于1982年,2007年毕业于天津大学一般力学与力学基础专业,获硕士学位,现从事海洋平台压缩机成套设备设计工作。地址:(300452)天津市滨海新区。电话:(022)25803776。email:caoyy@cnooc.com.cn。

2023-11-21

刘锋