封闭式环保料场在昆钢改造项目中的实施与应用研究

金鑫

(宝山钢铁股份有限公司炼铁厂,上海 201900)

1 前言

昆钢于2012 年进行淘汰落后产能结构调整,在安宁草埔新区完成一期工程建设,新建1 座2500m3高炉和1 座300m2烧结机,同步配套1 个露天矿石料场(2 个料条)和1 个半封闭式混匀料场。随着绿色发展的趋势,为响应国家号召、结合地方政府及城市发展要求,昆钢公司经系统研究决定对安宁本部钢铁产业实施供给侧结构性改革,将昆钢安宁本部剩余产能全部搬迁(改造)到昆钢草埔新区,二期工程拟新建1 座2500m3高炉和1座450m2烧结机,及配套综合料场;通过升级换代,打造一个现代化的绿色、智慧钢铁示范基地。

2 政策背景

生态环境部办公厅环办大气函〔2018〕242 号《钢铁企业超低排放改造工作方案》(征求意见稿)要求:新建(含搬迁)钢铁项目要全部达到超低排放标准。强化无组织排放管理,所有物料储存、输送及生产车间应密闭,产尘点应配备抑尘或除尘设施,车间外不得有可见烟粉尘。

为满足国家环保要求,改善区域环境和燃料的堆存质量,防止相邻的矿、焦物料堆场堆取作业有混料情况,并减少暴雨冲刷和刮风等损耗,昆钢搬迁改造项目(二期)原料场工程新建料场设施须采用封闭料场型式,并对一期现有料场设施进行全封闭改造。

3 料场形式

目前,国内外各大钢厂的料场主要有A 型~E 型5种贮存方式,各种贮存方式介绍如下。

3.1 A 型料场

A 型料场即为普通露天条型料场,在钢铁厂、码头、矿山等行业的原料贮存中广泛应用。这种料场型式已不适应钢铁企业有关超低排放要求。

3.2 B 型料场

B 型料场是在A 型料场基础上增加封闭厂房,使之成为封闭式原料场。这种料场型式适应面广,但占地面积较大。

3.3 C 型料场

C 型料场为长型隔断式封闭型料场,通过设置在顶部的卸矿车进行卸料和堆料,并采用刮板取料机取出供料。该料场单位面积贮量大,高度高,占地面积小。

3.4 D 型料场

D 型料场为封闭式圆形料场,物料通过顶部皮带机输入,经堆料机堆积成环形料堆,取料时由刮板取料机取出。这种料场型式一般用于贮存煤、粉料等单品种量大的物料。

3.5 E 型料场

E 型料场为筒仓贮存方式,在筒仓群上部设置胶带机和移动卸料设备,向筒仓内卸料,仓内物料经筒仓底部闸门放出,由设置在筒仓底部的胶带输送机输出。筒仓的土建和结构工程量非常大,一般不宜贮存焦炭、烧结矿、球团矿等易粉碎物料。

4 昆钢封闭式环保料场方案

昆钢安宁草埔基地在一期建设规划时预留了二期工程用地,考虑充分有效利用土地资源,并结合投资效益和生产实际情况,根据本项目按400 万t/a 钢规模总体考虑新建封闭料场与现有料场的贮存功能及互通备用性,灵活性,确定料场选型方案如下:

(1)对露天一次料场进行B 型封闭改造,由于跨2 个料条3 条皮带机,且受空间干涉限制,同步须对两侧皮带机上方的堆取料机进行悬臂缩短改造,确保旋转角度在安全范围内。改造后主要贮存怕粉碎、易扬尘的焦炭、白云石粉、块矿以及其他小品种的烧结燃料和杂料等。

(2)在现有一次料场北侧新建一跨C 型封闭环保料场,主要堆存水份大、不扬尘、不怕粉碎的烧结粉、球团粉,配套2 台智能环保堆料机和4 台半门架刮板取料机,实现无人化、自动化堆取作业。

(3)在现有混匀B 型料场南侧预留位置新建一跨混匀B 型料场,为了充分利用空间和节约投资,一二期混匀料场共用中间立柱,配套1 台混匀堆料机和1 台混匀取料机。

料场平面示意图见图1。

图1 料场改造平面示意图

5 封闭结构选型

一般料场跨度较大,小则几十米,大的近百米,因此料场封闭结构具有跨度大、高度高,体积庞大的特点,当跨度超过60m 以上的空间结构就是大跨度空间结构,传统的桁架结构已难以满足实际需求,因此在整体结构选定时,一般都选用空间网格结构。空间网格结构整体重量轻、刚性强、稳定性好,有较好的抗震性能和建筑造型效果。

在空间网格结构中,刚性体系中的网架与网壳结构是当前应用最为广泛的结构形式。它是将杆件按一定规律布置,通过节点连接而成的一种空间杆系结构,其外形可以呈平板状即网架结构,也可以是曲面状即网壳结构。

网架结构从整体上看,其受力特点与平板相似,可以看成是格构杆系化的平板,比平板的结构跨度更大,自重更轻,见图2。

图2 网架结构示意图

网壳是一种与网架类似的空间杆系结构,以杆件为基础,按一定规律组成网格,按壳体结构布置的空间构架,它兼具杆系和壳体的性质,其结构受力比较合理,刚度大,跨越能力强,见图3。

图3 网壳结构示意图

网架与网壳的区别:

(1)网架从整体来说是一个受弯的平板,网壳是承受膜内力的壳体。同等条件下的网壳比网架节约钢材约20%。

(2)网壳曲面能形成自然的排水坡度,外形美观。

(3)网壳在制作和拼装方面技术要求比网架高,节点和杆件在空间交汇的角度精确度要求高。

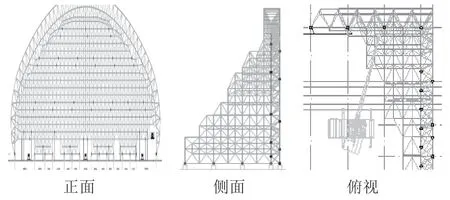

在此次昆钢项目中,涉及料场跨度较大,以一次料场改造为例,横跨2 个料条3 条皮带机,近150m 跨度,且原生产设备布置的原因无法设置中间立柱,因此综合考虑技术经济性,选择网壳结构,且料场平面均为长条矩形,为便于构件制作和安装,最终选定正放四角锥柱面网壳结构形式,如图4。

图4 正方四角锥柱面网壳结构

6 施工方案确定

空间网格结构的安装方法,应根据结构的类型、受力和构造特点,在确保安全、质量的前提下,结合工期要求、现场技术条件、施工投入等综合确定。常用的安装方法如下:

6.1 高空散装法

是指网格结构的杆件和节点或事先拼成的小拼单元直接在设计位置总拼,适用于全支架拼装的各种类型的空间网格结构。

特点:在高空拼装时,可减少起重吊装作业,但一般需要搭设大规模的拼装支架,耗费大量材料,同时占用一定的施工场地。可与其他安装方法相互配合使用,此安装方法使用广泛。

6.2 分条/分块安装法

是将整个空间网格结构的平面分割成若干条状或块状单元,吊装就位后再在高空拼装成整体;适用于分割后刚度和受力状况改变较小的空间网格结构,分割单元的大小应根据起重能力而定。

特点:大部分的焊接和拼装工作都在地面完成,不但利于提高工程质量,并且可以节省大量的拼装支架。此外,分割单元重量可与现场起重设备相匹配,有利于降低施工成本。

6.3 滑移法

是在固定位置将空间网格分步拼装成条状单元,通过事先铺设的轨道滑移至指定位置进行组装;适用于能设置平行滑轨的各种空间网格结构,滑移时滑移单元应保证成为几何不变体系,因此对大跨度空间网格结构,最好在跨中增设中间滑轨。

特点:此方法在施工时起重设备基本固定在一个作业点进行施工,不需要长时间挪动起重设备,材料堆放较为集中。适用于场地提供较小、施工条件艰苦、有其他施工单位同时占用场地,且工期较充裕的情况下使用。

6.4 滑架安装法

是滑移法的衍生施工方法,通过拼装支架移动实现网格结构的分段安装;该方法较适用于狭长平面的空间网格。

特点:此方法相较于高空散装法减少了拼装支架的工作量,节约了人力和物力的投入。但是滑动支架的稳定性较固定支架差,对施工场地条件要求较高。

6.5 整体吊装法

是指网格结构在地面完成拼装,再整体吊装就位的施工方法。一般适用于中小型空间网格结构。

特点:地面整体拼装后吊装,减少高处作业安全风险,但是需占用施工场地,或者如果条件允许可以在场外进行拼装,但是长距离吊装运输风险增大。

6.6 整体提升法

是指网格结构在地面拼装后,再整体提升或滑移就位的施工方法。适用于各种空间网格结构。

特点:需占用施工场地,且只能垂直方向移动,移动过程需确保各提升点同步。

6.7 整体顶升法

是指网格结构在地面拼装成整体,然后用千斤顶顶升就位安装。适用于支点较少的各种空间网格结构。

特点:与整体提升法类似,需占用施工场地,且只能垂直方向移动,移动过程的同步性较整体提升法要求高,一般需设置导向措施,避免顶升过程发生偏移。

结合上述各安装方法的特点及昆钢项目现场实际情况——跨度大,中间有皮带机和堆取料机,且不能影响生产,施工场地不能大面积占用料场堆放。因此,经过各方讨论和研究,最终锁定高空散装法和分条分块安装法,考虑结构刚性问题和过程安装精度调整,选定高空散装法作为首选,且结合实际情况进行调整,取消拼装架搭设,以减少工作量和场地占用,全程高处作业通过安全过程管控确保风险可控。

为了确保整体施工安全顺利实施,结合全封闭要求,本项目最终采用山墙分块安装起步、高空散装分层推进的施工方法,见图5 安装示意图。山墙起步对整体稳定性起到了一个关键性的作用,同时保证了每个安装步骤的安装精度,分层散装推进确保安装过程中的结构刚度。

图5 安装示意图

7 综合效果

(1)通过山墙分块安装起步+高空散装分层推进的施工方法,安全顺利地完成此次昆钢项目中3 个料场封闭的改造建设任务。

(2)封闭式环保料场,杜绝了物料输送、贮存过程中的无组织扬尘,满足超低排标准的环保要求。

(3)通过整体的外观设计,实现整个昆钢安宁基地厂容厂貌的提升,为打造花园式绿色工厂创造条件,见图6。

图6 料场俯瞰图

(4)通过合理的选型和布局设计,充分利用了原有预留地块,最大程度地保证了料场贮存量,为整个昆钢安宁基地的生产提供了保障。

(5)实现二期设备的无人化、自动化堆取作业(C型料场和混匀B 型料场),减少人员投入,提高了劳动效率。