一种发动机尾气再利用装置探究

杨武 马福龙 王凯

摘要:介绍了一种在重型汽车上运用的发动机尾气加热乘员舱温度调节装置,并且根据重型汽车的实际运用工况,设计了一种该装置的主要部件—螺旋管式蓄热换热器。该螺旋管式蓄热换热器具有结构紧凑、排气背压小、能量存储等诸多优点,可为后续发动机尾气利用技术提供重要参考。

关键词:重型汽车;尾气加热;温度调节装置;螺旋管式蓄热换热器

中图分类号:U464 收稿日期:2024-01-15

DOI:1019999/jcnki1004-0226202405008

1 前言

随着经济的发展,汽车保有量也日益增长,在全球石油能源越来越紧缺的背景下,汽车节能减排受到全世界各国政府的高度重视。经研究表明,汽车内燃机由于自身循环的原因,只能将燃料燃烧释放出总能量的约33%,并将之转化为机械能,其余的能量均以热能的形式散耗在周围环境中,这就造成了能源的巨大浪费,因此如何有效地利用内燃机所不能充分利用的废气热能成为全世界各国学者研究的热点,这也是降低汽车能源消耗的有效途径之一。

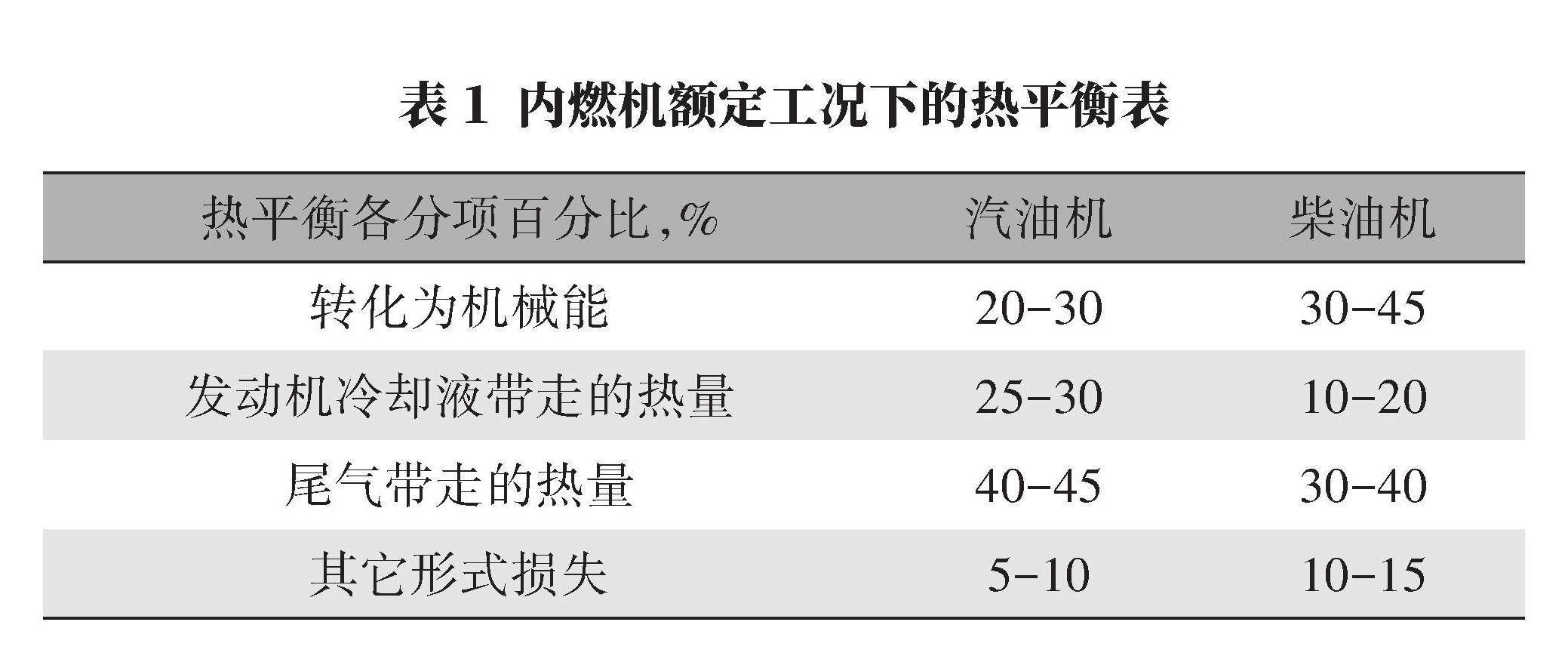

2 内燃机额定工况下热平衡

目前汽车仍以内燃机驱动为主,内燃机分为柴油机和汽油机,其中柴油机在额定工况下用于动力输出的能量(机械能)仅占燃料燃烧释放总能量的30%~45%,而汽油机只能达到20%~30%。其余的能量均以废热的形式排放到周围环境中,其中柴油机废热所占的比例为燃烧释放总能量的55%~70%,汽油机这一比例可以达到70%~80%,一般认为能够被有效利用的废热主要包括发动机冷却液中的热量和汽车尾气中的热量。表1是额定工况下内燃机的热平衡表,汽车上的内燃机在实际工作时,由于并非时时处于额定工况,因此实际能量的利用率比30%~45%(柴油机)或20%~30%(汽油机)还要低[1]。

3 发动机尾气再利用装置

如图1所示,发动机尾气再利用装置由换热转换阀、换热器、电子水泵、水箱、散热器及相应电控回路构成。换热转换阀设置在发动机增压器后的排气管上,由安装在驾驶室仪表台上的翘板开关控制,在无需给乘员舱供暖时,转换阀开关处于关闭状态,发动机尾气直接流向消声器。当需要给乘员舱加热时,开启转换阀控制开关,发动机尾气经换热器后再流向消声器;同时起动电子水泵,热循环液容器中的制冷剂经过换热器加热后输送至乘员舱下布置的暖风机,暖风机中风机将乘员舱内冷空气与散热器中的冷却液进行热交换,加热乘员舱内的空气[2]。乘员舱温度的调节主要由换热转换阀的开度决定,开度越大,乘员舱温度越高,转换阀的开度设置有初开、半开、全开三个挡位,均由驾驶室内的开关控制。

从发动机尾气利用装置工作原理可知,通过废气利用装置给乘员舱持续加热的难点在于换热器的选择。重卡尾气余热回收换热器在整车上布置必须结构紧凑,体积小;同时又不能增加发动机排气背压,在发动机正常运转以及间歇性运行工作时换热器又能连续性工作。因此设计合适的换热器是实现发动机尾气利用的关键所在[3]。

4 换热器

41 换热器的选型

目前,换热器有很多种类型,螺旋管式蓄热换热器是一种新型的换热器,其螺旋管作为一种高效的传热强化管,与普通直管相比,具有结构紧凑、传热效率高、单位空间利用率大、方便一体化布置等优点,可以很好地解决换热器在整车布置上的难题。螺旋管式蓄热换热器中由于填充着蓄热材料,可以解决发动机间歇性工作带来的问题。鉴于此,本文在设计换热器时采用螺旋管式蓄熱换热器。

42 换热器设计计算

在进行换热器设计计算时,要充分考虑到重型汽车的实际情况,尤其是将换热器布置在汽车上时不能太大。余热回收换热器在正常传热工况下主要涉及两个传热过程的耦合:尾气向熔盐的传热过程和熔盐向制冷剂的传热过程。

a.尾气与熔盐传热的设计计算。

重型汽车的车架宽度一般为850 mm,所以换热器在车架左右方向布置时不宜太长,本文设定换热器内布置的直管长500 mm,排气管管径为120 mm,根据换热器的设计经验,设定换热器内部直管内径14 mm、厚2 mm、管子数量33;发动机在某低转速工况下的尾气质量流量为02kg/s,发动机涡轮增压器后尾气温度在200~500 ℃之间,本文按保守值200 ℃进行计算。

①尾气侧换热系数的确定。

尾气侧质量流速:

[G=qn(0.25π×D2i)×10-6]=40 kg/m2·s

式中,n为直管数量;q为尾气质量流量。

尾气侧雷诺数:

[Ref=DiG0μ]=[0.014×4032.8×10-6]=17 000

尾气侧怒谢尔特数:

[Nμ=f8Re-1 000Prf1+12.7f8(Prf23-1)[1+dl23]ct]=252

式中,[f=(1.82lgRe-1.64)-2]=0027。

尾气侧的换热系数:

[α=NμλDi]==722 W/(m·K)

②熔盐侧换热系数确定。

在余热系统启动以后,其熔盐由尾气吸热,在逐渐熔化后处于全液态的时候,进行有限空间内的自然对流,并且可以与冷却液进行换热。把排气的管子与壳层之间填充的硝酸盐等效成一个在长度H为500 mm、厚度δ为40 mm的腔体。当自然对流发生在有限空间中时,流体运动受到腔体的限制,流体的加热与冷却在腔体内同时进行,因此腔体的壁温必然有高温与低温两部分,设温度分别为th、tc,此时,Gr数与牛顿冷却公式中的温差为th-tc,流体的定性温度为(th+tc)/2,夹层内的流动主要取决于以夹层厚度δ为特征值的格拉晓夫数Gr,已知管的长度为500 mm,尾气进口温度为200 ℃,出口温度为150 ℃,则:

Grδ=[gαv(th-tc)δ3v2]=274[×]104

式中,[αv]为体胀系数,它是在定压下与温度变化相对应的密度相对变化的度量,计算如下:

[αv]=[1Tm]=[1(273+175)]=1/448

[Pr=να=cpμk]=0446

怒谢尔特数:

[Nu=0.11(G0Pr)13]=422

熔盐换热系数:

[α=Nuλδ]=526

③尾气管热管长度。

以尾气侧传热面为基准计算传热系数:

K[=11αodgidgo+dgi2λindgodgi+1αg+r0]=333

[r0=indgodgi2πλ]=53[×]10-5

式中,[αo]为熔盐换热的系数,W/(m2·K);[dgo]为尾气管子的外径,mm;[dgi]为尾气管子的内径,mm;[λ]为管壁的导热系数,W/(m·K);[αg]为尾气的换热系数,W/(m2·K);[r0]为尾气的侧热阻,(m2·K)/W。

内侧传热面积为:

A=[QK?tm]=[1.7]

式中,[Q=Gρ气c气](t1′-t1″)=10 000 W。

此时所需管长L=[1.733×3.14×0.03]m=054 m,与假定尾气管子长500 mm基本一致。

b.熔盐-制冷剂传热的设计计算。

熔盐与冷却液之间的换热过程存在自然对流和导热两种形式。

①制冷剂侧换热系数的确定。

设定水管为内径30 mm的316 L不锈钢管,厚度为2 mm,导热系数为17 W/(m·K)。水和热空气的换热的热流密度为q=15 000 W/m2,计算两相取水侧表面的传热系数[4]。已知水的流量Q=100 L/min=00016 m3/s,则:

[u=QA]=226 m/s

液态制冷剂雷诺数:

[Rel=udeνlo]=674×104

制冷剂液相表面传热系数:

[αl=ReloPrlf2kldi1.07+12.7Pr23-1f20.5]=21 348 W/(m2·K)

[Bo=qGhlg]=42[×]10-3

[Frlo=μ2gde]=17373

[Co=ρgρl0.5(1-xx)0.8]=00245

②熔盐侧。

熔岩的导热热阻:

[R=indlidgo2πλ=0.00589]

两相区制冷剂换热系数:

[αtp=0.6683αlCo-0.225Ffl+1 058Bo0.7]=77 905 W/(m2·K)

以管外传热面为基准计算的传热系数:

K=[11αtpdlodli+dlo2λindlodli+1αo+R=167]

式中,[αtp]为两相区制冷剂的换热系数,W/(m2·K);[dlo]为制冷剂管子的外径,mm;[dli]为制冷剂管子的内径,mm;[λ]为管壁的导热系数,W/(m·K);[α0]为熔盐的换热系数,W/(m2·K);[R]为熔盐的导热热阻,(m2·K)/W。

以外侧面积为基准的热流密度q0来计算以内表面为基准的实际热流密度:

[q、i]=[dodikeo?t]=13 721

式中,[do]为制冷剂管子的外径,mm;[di]为制冷剂管子的内径,mm;[keo]为以管外传热面为基准计算的传热系数W/(m2·K);[?t]为两相区制冷剂和熔盐平均温度差值,℃。

设定热负荷Q值为10 kW,将制冷剂管绕成螺旋管,并固定在熔盐套管与尾气管之间,可以得出此时所需制冷剂换热管长度L=[Qq、iA、]=773 m。

③尾气流动阻力的计算。

此处尾气管为直管流动,因此尾气的流动阻力就是直管阻力。在计算直管阻力时采用发动机额定转速时的尾气流速,已知额定转速下尾气的质量流量为046 kg/s,则:

u=046/0748=0615 m/s

下面计算尾气管子阻力。

尾气的质量流速:

[G=qn(0.25π×D2i)×10-6]=91 kg/m2·s

尾气侧雷诺数:

[Ref=DiG0μ]=38 841

尾气的流动为湍流,则:

[λ=0.3164Re-14]=00225

阻力系数为:

[ε=λldi]=080325

管内尾气的流动阻力压降为:

[?p=nερu22]=375 kPa

375[ kPa]的阻力对发动机影响不大,经过传热的设计计算过程,本文可以得到余热回收换热器的计算结果,结果如表2所示。

5 结语

本文介绍了一种发动机尾气加热乘员舱温度调节装置,并对螺旋管式蓄热换热器做了阐述,最后从重型汽车实际工况出发,通过假定流进、流出换热器内部直管的温度及流过螺旋管冷却剂的流速等主要参数计算出螺旋管长度和直径、换热器内部排气阻力等换热器主要参数。由于篇幅所限,本文对发动尾气利用装置的电控部分、换热器内部熔盐的传热暂未做详细介绍。

参考文献:

[1]杨世铭,陶文铨传热学[M]4版北京:高等教育出版社,2006

[2]沙拉,赛库利克换热器设计技术[M]1版程林译北京机械工业出版社,2010

[3]赵升吨发动机排气废热利用方法的探讨[J]汽车实用技术,2015(2):16-18

[4]孟超重卡尾氣余热回收换热器性能的研究[J]内燃机工程,2016(2):19-21

作者简介:

杨武,男,1990年生,工程师,研究方向为整车设计。

——中国重汽